高固含量乳化型改性中温沥青混合料的工程应用

2023-01-29李勇华

李勇华

(上饶市弋阳公路事业发展中心,江西 弋阳 334400)

0 引言

大量工程实践证明,在公路沥青路面建设施工的过程中,热拌沥青混合料加热过程能耗高,各施工阶段温度散失快,保温难度大;施工期间还会产生大量烟雾粉尘及有害气体,与国家所提倡的节能减排建设思路相悖,故积极探索和研究无需加热(如冷拌)、施工温度低、施工过程中材料保温要求不高、性能优良的沥青混合料便成为沥青路面发展的主要方向。近年来出现的改性中温沥青混合料对于气温在0 ℃以上的新建、改扩建沥青路面较为适用,路用性能也明显优于同类型热拌沥青混合料。在此基础上,该文立足公路工程实际,对高固含量乳化型改性中温沥青混合料在公路工程中的应用展开研究,为该类沥青混合料的推广应用提供参考。

1 中温沥青混合料性能概述

中温沥青包括乳化型和溶剂型两种,结合工程应用现状,该文主要研究路用性能更加优越的高固含量乳化型中温沥青。近年来,国内高等级公路施工领域所用的乳化沥青浓度大多位于55%~65%之间,因浓度低,故拌和时存在较为明显的流动,制备出的混合料空隙率高,路面强度较差,在高等级沥青路面上面层施工中的应用并不理想。但高固含量乳化型中温沥青浓度大多位于70%及以上,与普通沥青混合料相比,各阶段的施工温度均可适当降低,并能有效克服常用乳化沥青材料的弊端。

在进行高固含量乳化型改性中温沥青混合料制备时,在适宜温度下将一定量亲油基与亲水基复合乳化剂掺入沥青,通过乳化剂2个基团在油水相界面间的定向排列和连接,形成性能稳定的乳化沥青材料。通过调整乳化剂掺量、改变沥青加热温度等措施,保证高固含量乳化型中温沥青路用性能。

在沥青乳液和集料拌和的过程中,乳液中沥青微粒所带的正电荷和集料表面负电荷接触后相吸,沥青便会从乳液中分离,沥青颗粒聚结后形成连续薄膜,裹覆集料后形成沥青混合料;在碾压作用下,乳化沥青中的水分持续蒸发,最终形成性能稳定的高固含量乳化型改性中温沥青混合料。

2 原材料及配合比设计

2.1 原材料

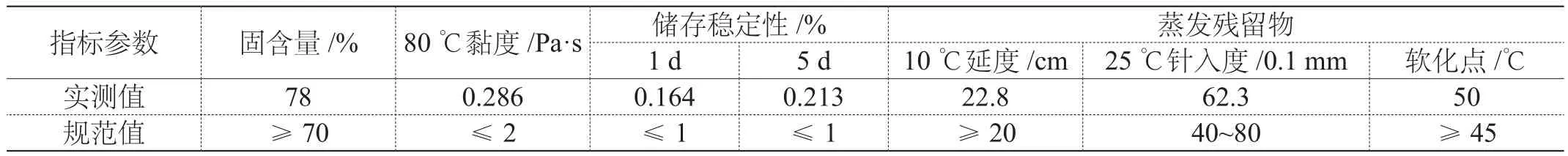

高固含量乳化型改性中温沥青混合料所使用的原材料主要有沥青、矿料等。基质沥青采用70#道路石油沥青,遵循以上确定出的设计比进行乳化剂及外加剂等的掺加。沥青材料性能检测结果见表1。

表1 中温沥青材料路用性能参数检测值

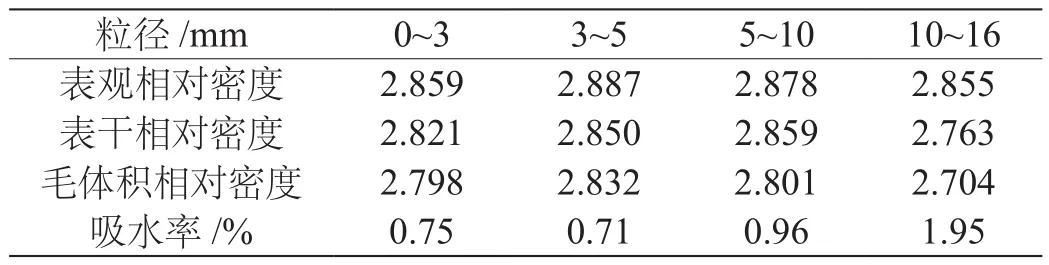

矿料采用粒径 0~3 mm、3~5 mm、5~10 mm、10~16 mm的玄武岩石料,矿粉为粒径0~0.3 mm的石灰岩矿粉,玄武岩集料性能见表2。矿粉表观相对密度2.699,亲水系数0.68,含水率0.43%,塑性指数3.7,外观无团粒结块。矿料以及所选用矿粉材料的表观相对密度、表干相对密度、吸水率、毛体积相对密度等参数值均符合《公路沥青路面施工技术规程》(JTG F40—2017)的规定。

表2 玄武岩集料性能

2.2 矿料级配

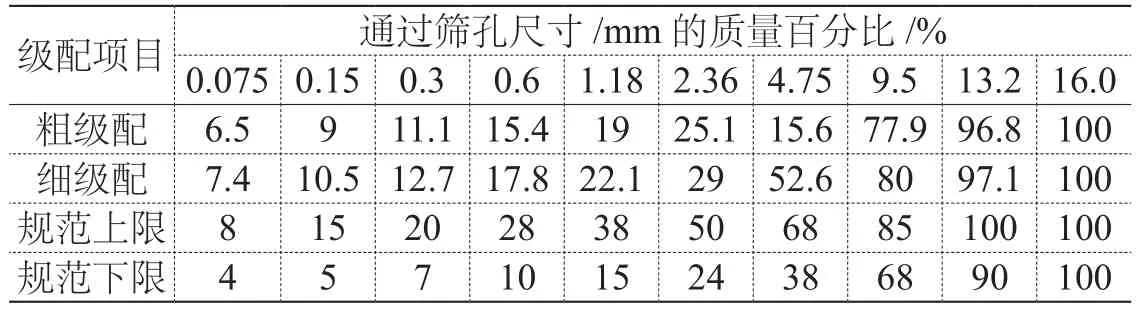

结合相关研究成果,高固含量乳化型改性中温沥青混合料的级配范围与热拌密级配沥青混合料级配基本一致,根据所得出的粗细集料和矿粉的筛分结果,对相关原材料的掺配比例展开优化调整,所得到的AC-13沥青混合料的合成级配具体见表3。基于试验结果,该公路工程高固含量乳化型改性中温沥青混合料级配按照细集料合成级配确定。

表3 矿料合成级配

2.3 配合比设计

从结构构成来看,高固含量乳化型改性中温沥青混合料结构为多相空间体系,其自身强度的形成也比较复杂,其强度形成过程受到诸多因素影响,其中内部因素主要有材料质量、矿料级配等;外部因素则主要有击实工艺、试验温度等。由于中温沥青混合料具有与热拌沥青混合料相同的级配要求和矿料质量,故在中温沥青润滑和黏结作用充分发挥的基础上,混合料施工温度可有效降低。

2.3.1 试验温度

改性中温沥青混合料拌和温度与其结构中水分蒸发直接相关;击实温度则关系到成型效果和混合料强度。为此,必须加强试验温度控制。

按照与热拌沥青混合料相同的原材料含水率、拌和工艺,使用小型拌和设备制备改性中温沥青混合料,并分别按照 90 ℃、100 ℃、110 ℃、120 ℃、130 ℃和 140 ℃的温度在烘箱内持续养护2 h成型马歇尔试件,并展开室内试验。根据改性中温沥青混合料试件的空隙率和稳定度随击实试验温度变化趋势的试验结果,击实温度升高后,必然引起改性中温沥青混合料空隙率的降低,但是当击实温度达到120 ℃时,混合料空隙率便基本达到稳定状态;混合料稳定度在击实温度为110~120 ℃时变化平缓,温度在90~110 ℃及超出120 ℃后,稳定度变幅增大。综合以上试验结果,中温沥青混合料击实温度应当保持在120 ℃。

结合工程实践及热力学公式,改性中温沥青在75~90 ℃时泵送性能最佳,按照这一温度范围进行其材料的加热温度控制。具体而言,应当分别按照150~165 ℃、120~140 ℃、120~140 ℃及 115~130 ℃控制集料、试模加热,混合料拌和,试件击实温度。

2.3.2 最佳油石比

根据类似工程经验及试验结果,在改性中温沥青拌和以及运输的过程中,必然存在较大质量损失,将热拌沥青混合料最佳油石比和中温沥青固含量相除,商数即为中温沥青混合料的初始油石比[1]。

3 工程应用

某公路工程起讫桩号K1400+000~K1465+250,双向四车道设计,路基宽26.5 m,路基填高均值为3.1 m,最大最小填高为5.0 m和2.6 m。结合工程区气候条件及地质,决定采用乳化型中温沥青混合料,长度为700 m的试验段于2020年12月1日开始铺筑,施工当日环境气温为−1~13 ℃,试铺施工于当日14∶30开始,17∶12结束,开始和结束时地表温度分别为10 ℃和6 ℃。

3.1 混合料拌和

乳化型改性中温沥青水分含量高,在拌和过程中会产生大量水蒸气,不利于拌和楼称量系统控制,引发拌和设备内部结构锈蚀的可能性也较大。再加上拌和楼在热拌沥青拌和的同时还在进行乳化改性中温沥青拌和,前者的加热温度明显高于后者。在中温沥青拌和时产生大量水蒸气的情况下,会造成沥青管道负压,影响沥青向拌锅中泵送的效率。为此,该公路工程在混合料拌和前,应改造拌和楼,将蒸汽收集及排放装置增设在其一级、二级沥青提升设备和拌锅处,并添加送风延时纤维自动投放装置。

3.2 施工温度控制

结合相关规范,应当借助黏温曲线展开普通沥青混合料拌和及压实温度的确定,拌和温度和压实温度分别取黏温曲线上(0.17±0.02)Pa·s黏度和(0.28±0.03)Pa·s黏度下的温度[2]。

该公路工程通过布氏黏度计测量高固含量乳化型中温沥青黏度值,并基于测定结果,进行高固含量乳化型中温沥青黏温公式的拟合,结果如下:

式中,N——沥青材料的表观黏度值(Pa·s);T——沥青材料的黏温值(℃);R2——相关系数。根据以上公式,改性中温沥青混合料的拌和温度以及压实施工温度可相应得出。基于以上分析,并结合试验温度控制结果,将应用公式(1)所得到的改性中温沥青混合料各施工阶段温度控制具体要求列示如表4。

表4 改性中温沥青混合料各施工阶段温度控制要求

3.3 室内成型

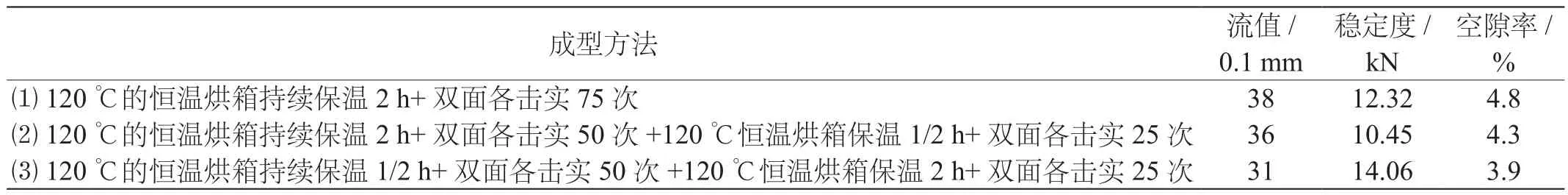

考虑到改性中温沥青混合料性能的特殊性,在施工期间,从拌和楼取料后展开室内试验,室内试验温度不均匀必然会影响马歇尔试件成型效果和试验结果。为此,在控制温度的同时主要制定出以下三种成型方法:一是在120 ℃的恒温烘箱置入取样混合料,不间断保温养护120 min后,于混合料试件的双面分别击实75次,保证混合料试件的高度不超出(63.5±1.3)mm范围;二是在120 ℃的恒温烘箱中放入适量混合料,持续保温120 min后在115 ℃的温度下双面分别击实50次;此后与试模共同放入120 ℃恒温烘箱保温30 min,双面再分别击实25次,保证混合料试件的高度不超出(63.5±1.3)mm的范围;三是在120 ℃的恒温烘箱中置入混合料试件并持续保温30 min,取出后放进115 ℃的试验环境内双面分别击实50次;和试模共同置入120 ℃的恒温烘箱中持续养护120 min;取出后双面再分别击实25次,试件高度控制要求与前两种成型方法相同。

按照以上过程成型试件后,进行试件马歇尔稳定度测定,根据(表5)测定结果,不同成型方法所对应的改性中温沥青混合料试件马歇尔稳定度和空隙率存在较大差异[3],按照方法⑶制备的马歇尔试件稳定度高,空隙率低,故该公路施工过程中中温沥青混合料成型采用方法⑶。

表5 马歇尔试验结果比较

4 施工质量

该公路试验段高固含量乳化型改性中温沥青混凝土施工工艺和流程与普通沥青混合料基本一致,故该文从略。待试验路段铺筑完成后,对路面厚度、稳定度、压实度等展开随机取样检测,结果见表6。压实度、马歇尔稳定度、空隙率等指标检测结果均符合施工规范,但因部分位置下面层平整度较差,改性中温沥青混合料上面层铺筑后路面厚度偏厚[4],超出规范规定的35~50 mm的上限。

表6 试验路段施工质量检测结果

根据施工质量检测结果还可以看出,中温改性沥青混合料高温稳定性比普通沥青混合料好,主要原因在于,降黏组分挥发后,其中的高分子聚合物的增黏作用开始发挥,车辙深度也随之大幅降低;此外,该混合料的冻融劈裂强度和马歇尔动稳定度明显高出规范,沥青路面的水稳性可大幅提升。轻质组分的掺加有利于改善沥青混合料低温稳定性,轻质组分挥发后,试件低温性能略有降低,但仍高出规范值。

按照相关规范及设计要求养护后的试件,路用性能明显优于未养护试件,故必须严格按照相关要求展开中温沥青混合料工后养护,提升路用性能。

在该公路段持续运营半年及1年后进行了钻芯取样,并对芯样量测切割后制成试件,进行劈裂抗拉强度检测。结果显示,试件高度、最大荷载、劈裂抗拉强度等均满足设计要求,且与工后检测结果比,降幅较小,说明在使用过程中乳化型改性中温沥青混合料路用性能较为稳定。

5 结论

工程应用结果表明,高固含量乳化改性中温沥青混合料在公路工程中的应用,可从根本上解决传统热拌沥青混合料在低温地区施工性能和路用性能受限的难题,通过加强配合比设计、最佳油石比确定、拌和设备改进、施工温度控制,并加强下面层处理,可显著提升该类沥青混合料施工效果及工后沥青路面压实度、空隙率及马歇尔稳定度。