保德煤矿定向长钻孔区域瓦斯抽采布孔方案试验研究

2023-01-29乔金林郑凯歌

乔金林,郑凯歌,席 杰,张 迪,杨 欢,杨 森

(1.国能神东煤炭集团有限责任公司,陕西省榆林市,719315;2.中煤科工集团西安研究院有限公司,陕西省西安市,710077)

我国西北部矿区煤炭储量丰富,通过大型机械化开采设备不断加大生产强度,开采层位逐年延深,工作面瓦斯涌出量不断上升,而煤层瓦斯预抽困难,极易造成矿井抽、掘、采接续失调,成为制约煤炭企业高效生产的瓶颈。

保德煤矿位于河东煤田北部,井田工作面长度普遍超过3 000 m,工作面宽度在200 m以上,属于大采高超长超宽工作面。保德煤矿2003年由低瓦斯矿井转变为高瓦斯矿井,对预抽煤层瓦斯提出了更高要求。工作面常规的预抽瓦斯措施采用本煤层密集短钻孔,通过优化布孔参数,强化瓦斯治理。优点在于对钻机要求不高,施工快捷,但普通钻机功率小、钻孔长度短且无法定位,井下施工量大,抽采管路密封性差,抽采效果不佳,没有真正做到高效集约化超前区域瓦斯治理。

在提倡现代化集约开采的背景下[1],瓦斯治理不断探索更高效的抽采方式。随着井下定向钻进技术的进步,井下顺煤层预抽瓦斯逐渐由单一密集钻孔预抽向区域大孔径、定向钻孔等方向发展[2-3]。相比密集短钻孔预抽,定向长钻孔可以依照设计轨迹精准钻进,钻孔长度可达3 000 m以上[4],为矿井瓦斯治理提供了更多技术支持。史永涛[5]采用顺层定向长钻孔方式代替传统的钻孔抽采,实现均匀布孔,保证了煤矿安全抽采;郭云涛等[6]通过增加定向长钻孔裂隙,从而提高了钻孔抽采效率;贾晓亮[7]通过布置高位定向长钻孔方式取代高抽巷瓦斯治理,解决上隅角瓦斯和回风流瓦斯超限问题。然而,目前关于定向长钻孔沿着工作面走向进行大区域预抽的应用研究相对较少,在进行顺煤层预抽长钻孔布置时,对抽采参数和布孔间距的设计缺少参考文献。因此基于COMSOL数值模拟,笔者提出了半扇型递进式超长定向钻孔区域瓦斯抽采技术,研究不同布孔间距下瓦斯抽采影响规律,并在保德煤矿81311工作面进行工程试验,对解决高瓦斯矿井区域预抽有效预抽期短、抽采达标时间长的问题具有指导意义。

1 工程概况

保德煤矿位于鄂尔多斯盆地东部边缘,矿区为单斜构造,区内中南部褶皱、断层发育,呈NNE或NE向分布。该区成煤时期为晚石炭—早二叠世,煤层厚度变化不大,由东向西煤层变厚,特厚煤层分布于矿区的西北部及东南部。保德煤矿井田面积55.9 km2,井田划分为5个盘区,用“平硐+斜井+立井”综合开拓方式,设计生产能力5.0 Mt/a。试验工作面为井田西南翼三(下)盘区81311工作面。工作面走向长度约3 350 m,倾向长度242 m。煤厚2.15~10.50 m,平均煤厚7.36 m,为全区开采稳定煤层,采用综采工艺,后退式走向长壁采煤法。工作面原始瓦斯压力为1.05 MPa,瓦斯含量为5~6 m3/t。81311上、下巷道煤巷掘进工程中实测原煤瓦斯含量最大值6.57 m3/t。常压下不可解吸瓦斯含量为0.72 m3/t,煤层透气性系数0.17~0.80 m2/(MPa2·d),常规短钻孔瓦斯流量衰减系数0.004 7~0.049 1 d-1,属于可抽放煤层。

2 基于COMSOL定向长钻孔瓦斯抽采模拟分析

2.1 钻孔有效抽采范围判定依据

根据《防治煤与瓦斯突出规定》,预抽后残余瓦斯压力小于0.74 MPa或者残余瓦斯含量低于4.72 m3/t的位置点为有效抽采半径的边界。周世宁等[8]提出了预抽率和残余瓦斯压力、原始瓦斯压力的计算关系:

(1)

式中:η——预抽率;

w1——残余瓦斯含量,m3/t;

w——原始瓦斯含量,m3/t;

p1——残余瓦斯压力,MPa;

p0——原始瓦斯压力,MPa。

当原始瓦斯压力p0取1.05 MPa时,可以计算拟合出瓦斯预抽率和原始瓦斯压力的关系曲线,如图1所示。

图1 钻孔瓦斯预抽率与残余瓦斯压力的关系

从图1可以看出,如果按照煤层瓦斯预抽率大于30%,在原始瓦斯压力为1.05 MPa时,残余瓦斯含量要降低至0.515 MPa以下。保德煤矿8号煤层属于低透气性高瓦斯煤层,综合考虑预抽率大于30%和《防治煤与瓦斯突出规定》的要求,将残余瓦斯压力低于0.515 MPa,作为COMSOL模拟阶段相邻钻孔抽采达到治理要求的判定依据,在实际生产中,应基于模拟结果,合理延长预抽时间,进一步保障矿井瓦斯含量降低。

2.2 定向长钻孔瓦斯抽采模型建立

在通过COMSOL软件进行定向长钻孔瓦斯抽采数值模拟时,假设煤层瓦斯为理想气体,煤体瓦斯压力分布均匀,忽略钻孔瓦斯抽采过程中瓦斯在长钻孔运移通道中的沿程阻力,从而建立长钻孔瓦斯抽采模型。

瓦斯运移连续性方程:

(2)

式中:▽——瓦斯压力梯度,MPa/m;

ρg——瓦斯密度,kg/m3;

t——时间,s;

vg——瓦斯渗流速度,m/s;

wp——单位体积下的煤体瓦斯含量,kg/m3。

单位体积下的煤体瓦斯含量wp为[9]:

(3)

式中:β——瓦斯压缩系数;

c——瓦斯校正系数;

φ——孔隙率,%;

P——煤体瓦斯压力,MPa;

a,b——吸附常数。

在压力梯度作用下,煤层瓦斯沿定向长钻孔水平线性流动。瓦斯运移规律同样符合达西定律,由于煤层瓦斯在运移中存在滑脱效应[10],对煤体的渗透率系数进行校正后瓦斯运移方程如下:

(4)

式中:Vg——瓦斯的渗流速度,m/s;

k——煤体渗透性,m2;

ηg——瓦斯动力粘度系数,Pa·s;

bp——渗透率校正系数。

联立上述方程式整理可得瓦斯运移连续性方程:

(5)

2.3 定向长钻孔不同间距瓦斯抽采方案设置

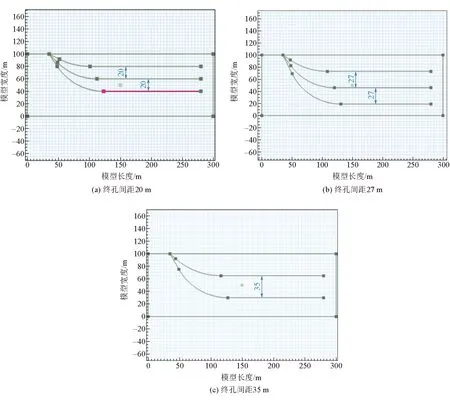

根据保德煤矿81311工作面的现场条件,建立工作面半扇形区域超前预抽长钻孔的二维简化模型,模型总体尺寸为100 m×300 m。由于保德煤矿普遍采用ZDY-12000LD型定向钻机进行钻进,钻孔直径为113 mm,抽采系统负压一般为45 kPa。基于现场实际情况,在发挥钻机设备性能和不更改抽采系统的前提下,模拟钻孔终孔不同间距下的瓦斯抽采达标时间,可为抽采接续提供规划依据。

模型设置扇形钻孔长度为280 m,预抽钻孔直径为113 mm,钻孔终孔间距分别为20、27、35 m时工作面顺煤层定向长钻孔瓦斯抽采方案。半扇形区域超前预抽长钻孔的不同钻孔间距模拟方案如图2所示。基于试验工作面的瓦斯基本参数和实验室得出煤层的力学参数,并查阅文献[11]对比参数,确定保德煤矿81311工作面COMSOL模拟参数为:煤视密度1 470 kg/m3,初始孔隙率4.76%,瓦斯动力粘度1.08×10-5Pa·s,吸附常数a为19.82 m3/t,吸附常数b为2.25 MPa-1,岩层泊松比0.25,岩层密度2 500 kg/m3,岩层内聚力3.2 MPa,煤层孔隙率0.4 %,克林伯格系数0.2,煤的校正系数1.06。

图2 半扇形区域超前预抽长钻孔的不同钻孔间距模拟方案

2.4 模拟结果分析

2.4.1 瓦斯抽采压力云图分析

根据瓦斯流动数学模型,结合煤层地质赋存特征、瓦斯抽采基础参数,对不同布孔间距下的半扇形长钻孔瓦斯抽采方案进行模拟。选取抽采30、90 d以及钻孔间煤层残余瓦斯压力降低至0.515 MPa时的瓦斯压力变化云图,如图3所示。由图3分析可得出以下结论。

(1)抽采初始阶段在相同抽采时间条件下,即抽采30 d时,对比图3(a)、(d)、(g)可以看出,钻孔布置间距分别为20 m和27 m时,煤层瓦斯压力影响范围云图差异较小,但均比钻孔布置间距为30 m时瓦斯压力云图变化明显,这是由于在抽采负压下,沿预抽钻孔径向方向瓦斯压力逐渐降低,距离抽采钻孔越近,瓦斯压力降低幅度越大,抽采影响范围越明显,也说明在抽采初始阶段钻孔布置间距为20 m和27 m 时优于布孔间距为35 m。

(2)抽采中期阶段在相同抽采时间条件下,即抽采90 d时,对比图3(b)、(e)、(h)可以看出,钻孔布置间距为20 m抽采90 d后,在钻孔间开口位置到半扇形转角区域瓦斯压力快速降低,形成“鸭蹼状”的抽采达标区域。钻孔布置间距分别为27 m 和35 m时,具有相同的瓦斯压力下降规律,但变化趋势不够明显。说明在抽采90 d时,钻孔布孔间距小会增强瓦斯抽采效果,布孔间距较大难以形成相邻钻孔间的协同抽采效果。布孔间距为20 m的瓦斯压力下降速率高于布孔间距分别为27 m 和35 m的抽采布置方案。

(3)当抽采使相邻长钻孔间瓦斯压力降低至0.515 MPa时,对比图3(c)、(f)、(i)可以看出,在相同抽采负压、钻孔长度、钻孔孔径条件下,布孔间距为20、27、35 m时,相邻长钻孔间瓦斯压力降低至0.515 MPa时分别需要123、215、357 d;显然相同条件下,钻孔布孔间距与钻孔间瓦斯压力抽采达标所需的抽采时间并非线性关系,布孔间距越大,抽采达标时间越长。

图3 不同布孔间距下长钻孔瓦斯抽采影响范围随时间变化规律

2.4.2 不同布孔间距瓦斯抽采压力曲线分析

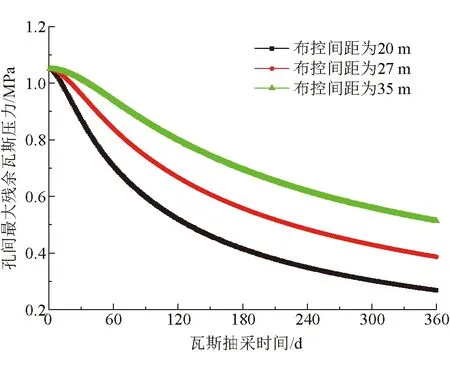

不同间距下钻孔间瓦斯压力变化如图4所示。由图4可知,在工作面倾向切面方向,测线处瓦斯压力随着抽采时间增加逐渐下降,在钻孔周围形成漏斗状的压降区域,相邻两个钻孔之间的瓦斯压力呈椭圆拱形分布,两钻孔距离的起始位置瓦斯压力最小,中心位置瓦斯压力最大。当布孔间距为20 m时,抽采30、90、120、125 d时,钻孔间煤层最大残余瓦斯压力分别为0.866、0.594、0.518、0.505 MPa;当布孔间距为27 m时,抽采30、90、150、215 d时,钻孔间煤层最大残余瓦斯压力分别为0.956、0.740、0.605、0.511 MPa;当布孔间距为35 m时,抽采30、90、150、210、300、357 d时,钻孔间煤层最大残余瓦斯压力分别为1.012、0.863、0.741、0.652、0.558、0.514 MPa。

图4 不同间距下钻孔间瓦斯压力变化

不同布孔间距下最大残余瓦斯压力随时间变化规律如图5所示。由图5可以得出,随着抽采时间的延长,不同布孔间距下最大残余瓦斯压力逐渐下降,但压力降低曲线趋于平缓,压降速率减小,残余瓦斯压力趋于定值。说明抽采煤层瓦斯如果仅通过延长抽采时间,在残余瓦斯压力达到一定数值后很难继续降低瓦斯压力;通过降低布孔间距,提高布孔密度,会使最大残余瓦斯压力的下限不断变小,从而为实际施工提供更多依据。

图5 最大残余瓦斯压力随时间变化曲线

3 工作面大区域递进式预抽瓦斯现场实测

3.1 定向长钻孔瓦斯抽采方案分析

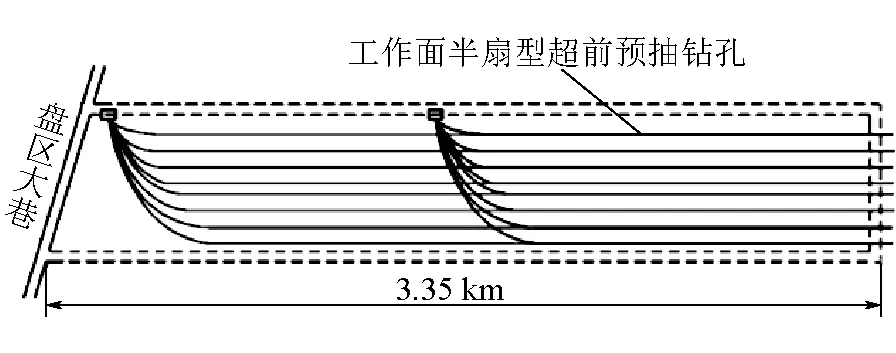

保德煤矿81311工作面倾向长度242 m,根据模拟结果分析,当沿工作面倾向方向布孔间距为20 m时,需施工12~13个千米定向长钻孔形成的半扇型递进式区域抽采治理措施,施工量大,费用高,优点在于抽采达标时间短。当沿工作面倾向方向布孔间距为35 m时,需施工7~8个千米定向长钻孔形成的半扇型递进式区域抽采治理措施,施工量小,但抽采达标时间长。

针对保德煤矿2~3年内开采周期区域的生产计划,采用ZDY-12000LD型定向钻机在81311辅助运输巷施工6个主孔、7个分支孔定向长钻孔,预抽钻孔直径为113 mm,长1 500 m,钻孔终孔间距27 m,共计钻孔长度18 500 m,工作面半扇形定向长钻孔现场布孔示意如图6所示。

图6 81311工作面半扇形定向长钻孔现场布孔示意

3.2 现场施工和数据监测

钻孔封孔采用“两堵一注”工艺进行封孔,囊袋作为堵头,封孔位置为8~16 m。每个钻孔连接的三通上连接3个传感器,3个传感器分别监测每个钻孔抽采流量、瓦斯的浓度及抽采负压(45 kPa),每天监测并记录试验抽采数据,并检查管路的密封情况。

3.3 定向长钻孔瓦斯抽采效果分析

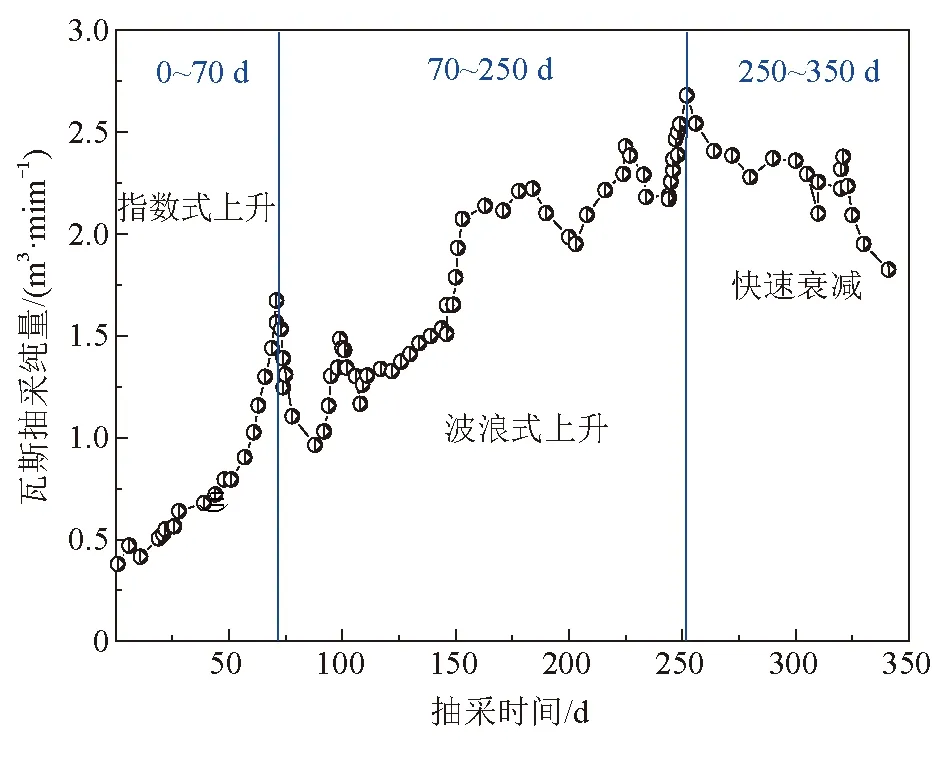

在2019年4月至2020年3月进行为期约350 d 抽采数据记录,作钻孔间距为27 m的单孔瓦斯抽采纯量的变化曲线,如图7所示。

图7 区域预抽长钻孔瓦斯抽采纯量随时间变化

由图7看出,通过定向长钻孔预抽煤层瓦斯在长时间内衰减系数较小,在0~70 d内,瓦斯抽采纯量随时间变化曲线呈指数形式,由初始的0.379 m3/min快速上升至1.672 m3/min,平均瓦斯抽采纯量为0.757 m3/min。在70~250 d内,瓦斯抽采纯量随时间呈现波浪式上升趋势,瓦斯抽采纯量最低0.963 m3/min,在抽采250 d时抽采纯量达到最大值为2.68 m3/min。在抽采250~350 d内,瓦斯抽采纯量趋于缓慢下降状态,抽采纯量衰减相对明显,在250~350 d内瓦斯抽采衰减系数为0.003 58 d-1。根据瓦斯抽采数据统计,在抽采350 d内定向长钻孔单孔平均瓦斯抽采纯量可达1.669 m3/min,相对于常规密集短钻孔瓦斯抽采,定向长钻孔有效抽采时间久、抽采纯量高、抽采效果稳定。深入分析其原因:长钻孔打钻施工,破坏了煤层原始瓦斯应力平衡,千米定向长钻孔对煤层扰动更大,且在钻机打钻过程中,钻孔轨迹会不断调整纠偏,间接增大了煤层扰动范围,增强了瓦斯抽采范围。此外定向长钻孔成孔率高、导向性强,避免了密集短钻孔串孔、封孔不严的问题。因此定向长钻孔在实际施工过程中的瓦斯治理效果比预期要好。通过定向钻孔预抽使工作面在回采前煤层可解吸瓦斯含量降至4 m3/t,钻孔间瓦斯压力降至0.515 MPa以下,验证了模拟方案的可靠性,也实现了工作面采掘前瓦斯抽采达标和安全高效生产。

4 结论

(1)提出了本煤层定向长钻孔区域瓦斯抽采技术,通过COMSOL 数值模拟得出不同布孔间距下煤层瓦斯抽采达标的对应时间,根据模拟得出不同布孔间距下,瓦斯压力随抽采时间的变化均为非线性关系,瓦斯压力随时间的降低速率不断变小。

(2)基于不同布孔间距下的模拟方案,现场试验的最佳布孔间距为27 m,实测350 d内瓦斯抽采纯量随时间呈现初期指数式上升、中期波浪式上升、后期快速衰减的阶段性规律。

(3)实测抽采350 d单孔平均瓦斯抽采纯量为1.669 m3/min,瓦斯抽采衰减系数小。预抽350 d后的孔间瓦斯压力降至0.515 MPa以下,回采前煤层可解吸瓦斯含量降至4 m3/t,实现了区域覆盖治理,与模拟结果相符,试验最终确保瓦斯抽采达标和矿井接续平衡发展,为高瓦斯矿井区域瓦斯治理中长期规划提供借鉴意义。