气液混合泵气浮系统气泡粒径分布实验研究

2023-01-28傅金祥李麦雨鲁勇朝张延平王勇勇

傅金祥,李麦雨,鲁勇朝,张延平,由 昆,金 星,罗 迪,王勇勇

(1.沈阳建筑大学市政与环境工程学院,辽宁沈阳 110168;2.喀什大学土木工程学院,新疆喀什 844006)

气浮技术是利用分散的微气泡黏附水中的污染物,使其密度小于水而上浮至表面,达到污染物去除的效果,被广泛用于矿物浮选、污水净化、含油废水处理等,具有很好的处理效果〔1〕。其中气泡粒径是影响气浮效果的主要因素之一〔2〕。R. H. YOON〔3〕指出减小气泡粒径比、增大气速会更有助于提高浮选效率,原因是由于产生的气泡小、数量多,增大了气泡与絮体的接触面积,从而能够达到更好的效果。此外B. LAKGHOM等〔4〕表示浮选去除污染物的最佳粒径会随气泡粒径的增大而增大,即小颗粒污染物的去除需保持一个较小的气泡粒径范围。常用的溶气气浮法(DAF)是通过空压机将气体在高压溶气罐溶解到水中,通过水泵提升至气浮池,释放后可产生粒径为70~100 µm的微气泡〔5〕。随着水泵技术的发展,气液混合泵被应用到气浮工艺中,在该系统中吸水与吸气同时进行,气体在泵内溶解,省略了空压机与高压溶气罐,更加节能减耗〔6〕,且能够产生粒径更小的微气泡,更有助于提高气浮效率〔7−8〕。例如华洪基等〔9〕将炼油厂老三套处理工艺改造为气液混合泵气浮工艺,气浮效果大大提高,且成本降低了约1.43万元/a。朱兆亮等〔10〕使用气液混合泵气浮系统处理低浓度二级出水,成功使出水浊度<0.5 NTU、COD<20 mg/L、TP<0.5 mg/L,远好于传统气浮系统处理效果。

本实验设计气液混合泵应用于部分回流加压溶气气浮系统,对其系统内气泡粒径分布规律进行研究,探讨了不同运行条件对气浮池混合区与分离区气泡粒径分布的影响,择选出最优参数,并进行实际处理效果分析,优化气泡粒径分布云图并为计算流体动力学(CFD)模拟提供了更加真实的流体模型,为正确引导气浮工艺与泵业的发展提供参考。

1 实验装置与方法

1.1 气浮装置

实验采用平流式气浮池(1 400 mm×150 mm×800 mm),使用部分回流加压溶气气浮工艺,采用2个TS型溶气释放头,设于混合区底部中心位置,水泵使用20QY−1DS型气液混合泵,并配有1个小型的气液分离罐,用于排放气液混合泵未溶解的大气泡。在气浮池的混合区垂直方向等距开设6个取样口,分别距释放头中心100、200、300、400、500、600 mm;分离区水平方向等距开设6个取样口,平行于混合区最后一个取样口,水平方向距释放头中心130、300、470、640、810、980 mm,用于观测水样,气浮流程见图1。

图1 气浮池流程Fig.1 Flow chart of air flotation tank

1.2 测量装置

微气泡粒径的测量方法有电导探针法〔11〕、光纤探针法〔12〕、声学法〔13〕、图像法〔14−15〕和光散射法〔16〕等。R.PÉREZ-GARIBAY等〔15〕采用图像法测量观测微气泡尺寸,但其是通过在气浮装置上安装窥视孔的方法进行显微观测,测样点较多时,测量较为不便。本实验对其进行改良,使含气水流经独立的观测器,使用电子显微镜进行拍摄,图片经Image J软件处理即可得到微气泡的面积,最后利用Excel处理得出气泡直径。

观测器使用亚克力板制作的长方体扁平透明容器,左端进水口使用软管与气浮池取样口连接,右端出水口使用软管排水。

1.3 实验方法

连接观测器与气浮池取样口,打开取样口阀门,使含气水流过观测器,待水流稳定后关闭阀门,立即使用电子显微镜进行拍摄。当阀门关闭后,观测器内气泡会吸附在上侧内表面,可便于显微镜对焦,为了防止随时间推移出现气泡聚并或变形的现象,操作需迅速,保证在1 min内拍摄15~20张不同位置的气泡,拍摄完成后,清除观测器内气泡,进行下一轮拍摄。最终保证每个取样口的气泡数量有1 500个左右。

电子显微镜与电脑连接,使用配套的软件可实现拍摄、保存等操作。而气泡在吸附前后会因表面张力发生一定的变形,气泡粒径会发生变化,但随着气泡粒径的减少,这种变形的程度就会越小〔17〕。气液混合泵产生的气泡粒径一般在50~100 µm,可忽略因变形作用导致的气泡粒径变化。

拍摄的图片整体呈黄褐色,使用Image J软件进行处理,得到只有黑白色的图片,软件通过计算黑色部分面积即可得出气泡的粒径分布情况。

通过单因素实验研究水力负荷、溶气压力、回流比以及进气比对微气泡粒径分布的影响,其中水力负荷的变化通过调节进水量来实现,水力负荷计算见式(1)。

式中:q0——水力负荷,m3/(m2·h);

Q——进水流量,m3/h;

A——气浮池表面积,A=0.15 m2。

根据气浮池设计规范〔18〕,气浮池水力负荷一般为5.4~9.0 m3/(m2·h)、溶气压力采用0.2~0.4 MPa、回流比取5%~10%,故实验设计进水量分别为0.4、0.6、0.8、1.0、1.2 m3/h,即水力负荷分别为2.67、4、5.33、6.67、8 m3/(m2·h);溶气压力分别为0.28、0.30、0.32、0.34、0.36 MPa;回流比分别为20%、30%、40%、50%、60%、70%、80%;进气比分别为2%、4%、6%、8%、10%,并选择水力负荷为5.33 m3/(m2·h),溶气压力为0.32 MPa,回流比为50%,进气比为6%作为基准条件。

2 结果与讨论

2.1 水力负荷对气泡粒径分布的影响

混合区不同水力负荷条件下气泡的粒径分布见图2。

图2 混合区不同水力负荷条件下的粒径分布Fig.2 Particle size distribution under different hydraulic loads in mixing zone

由图2可知,在不同水力负荷条件下,混合区微气泡粒径多数保持在50~100 µm,最小为20 µm,并且随着取样位置高度的增加,气泡所受水压降低,粒径有小幅度增加,且其离散程度也在变大。但当水力负荷为2.67 m3/(m2·h)时,气泡粒径有明显的增大,在500 mm和600 mm处已有多数气泡粒径超过了100 µm,最大达到了150 µm。此时其主要原因是在低水力负荷条件下,混合区流量小,流速低,使微气泡有更多的时间发生聚并,导致气泡粒径增加。

混合区在不同取样点、不同水力负荷条件下气泡的平均粒径见图3。

由图3可知,在混合区微气泡平均粒径会随着高度的升高而增大,随着水力负荷的升高而减小,当水力负荷高于5.33 m3/(m2·h)时,气泡平均粒径保持稳定在70~80 µm。

图3 混合区不同取样点在不同水力负荷条件下的平均粒径Fig. 3 Average particle size at different locations of mixing zone under different hydraulic load conditions

分离区不同水力负荷条件下的气泡粒径分布见图4。

图4 分离区不同水力负荷条件下的粒径分布Fig.4 Particle size distribution under different hydraulic loads in separation zone

由图4可知,当水力负荷小于5.33 m3/(m2·h)时,由于水流速较慢,气泡很快在水面消散,无法充满整个分离区,因此不需要对该条件下的气泡粒径进行检测。当水力负荷为5.33 m3/(m2·h)时,整体气泡粒径比较稳定,多数保持在100 µm以下,只有在水平距释放头810 mm以上时,气泡粒径才有小幅度增加。当水力负荷大于5.33 m3/(m2·h)时,微气泡粒径普遍偏大,并且此时流速相对较快,在分离区末端发生气泡堆积,加速了气泡聚并作用,导致整体气泡粒径达到100 µm左右。

分离区在不同位置、不同水力负荷条件下气泡的平均粒径见图5。

图5 分离区不同取样点在不同水力负荷条件下的平均粒径Fig. 5 Average particle size at different locations of separation zone under different hydraulic load conditions

对比图3(混合区)可知,分离区气泡平均粒径分布规律与混合区相反,气泡平均粒径随水力负荷的增加而增加。原因是随着水力负荷的增加,气泡在分离区的堆积作用会愈发明显,致使气泡间碰撞几率增大,最终导致气泡整体粒径的上升。因此,气液混合泵气浮系统的水力负荷需要保持在一个适中水平,才能保证气浮池产生均匀且细小的气泡。

2.2 溶气压力对气泡粒径分布的影响

在混合区不同溶气压力条件下,气泡粒径随着高度的增加均保持增大的趋势,其粒径分布见图6。

图6 混合区不同溶气压力条件下的粒径分布Fig.6 Particle size distribution under different dissolved gas pressure in mixing zone

由图6可知,在气泡高度大于500 mm时,气泡粒径增幅速率变大,但多数气泡粒径都保持在50~100 µm,最小粒径为20 µm,最大不超过110 µm,气泡离散程度较小。

混合区在不同位置、不同溶气压力条件下的气泡平均粒径见图7。

图7 混合区不同取样点在不同溶气压力条件下的平均粒径Fig. 7 Average particle size of different sampling points in the mixing area under different dissolved gas pressure

由图7可知,随着溶气压力的增大,同一位置的气泡平均粒径也在增大,在溶气压力大于0.32 MPa时,增长速度略有下降,当再升高压力时,对气泡粒径的影响效果甚微,最终使气泡粒径保持在65~80 µm。

分离区在不同溶气压力条件下的气泡平均粒径分布见图8。

由图8可知,在分离区气泡粒径同样保持上升的趋势,尤其是在水平距释放头640 mm之后,由于气泡的堆积作用,发生大量聚并,使气泡粒径大幅度增加,气泡最大已经达到180 µm。

图8 分离区不同溶气压力条件下的粒径分布Fig.8 Particle size distribution under different dissolved gas pressure in separation zone

分离区在不同位置、不同溶气压力条件下的气泡平均粒径见图9。

由图9可知,在水平距释放头640 mm以内,气泡平均粒径相对稳定,但当距离大于810 mm时,气泡平均粒径随溶气压力的增大呈现先降低后升高的趋势,在0.34 MPa处出现最小值100 µm。整体来看,将溶气压力保持为0.34 MPa时,气泡分布较为均匀且细小,能起到很好的浮选效果。

图9 分离区不同取样点在不同溶气压力条件下的平均粒径Fig. 9 Average particle size at different positions of separation zone under different dissolved gas pressure

2.3 回流比对气泡粒径分布的影响

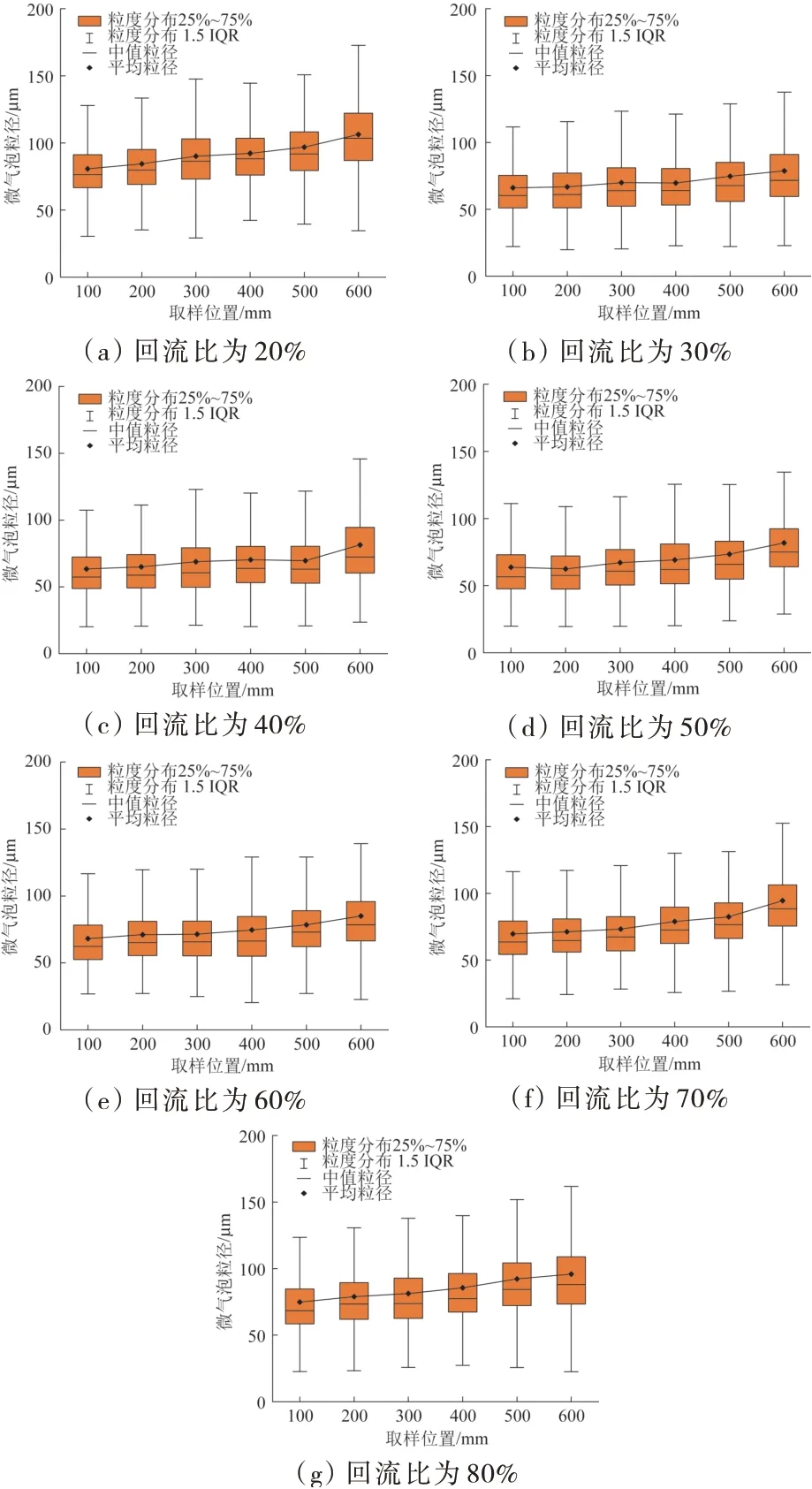

混合区不同回流比条件下的气泡粒径分布见图10。

由图10可知,在混合区不同回流比条件下,随着高度的上升,气泡粒径同样保持着上升的趋势,并且大部分气泡粒径均保持在50~100 µm,最小粒径可达20 µm。但在回流比为20%时,气泡粒径整体偏高,在高度超过300 mm以上时,最大粒径已经达到170 µm。当回流比在30%~60%时,整体气泡粒径增长较为缓慢,粒径分布平均;在回流比超过60%时,气泡粒径随高度增加有着明显的升高,分析原因为回流比增大,导致混合区水流流速变大,水流更加紊乱,促进了气泡间的聚并,致使气泡粒径增长较快。

图10 混合区不同回流比条件下的粒径分布Fig.10 Particle size distribution under different reflux ratio in mixing zone

混合区不同取样点在不同回流比条件下的平均粒径见图11。

由图11可知,在同一位置,随着回流比的增大,气泡平均粒径呈现先降低后升高的趋势,在回流比为40%时,气泡平均粒径整体较小,并且分布均匀,主要分布在60~70 µm;而在回流比为20%时,由于回流水较少,导致气液混合泵溶气效果变差,致使混合区气泡平均粒径较大。

图11 混合区不同取样点在不同回流比条件下的平均粒径Fig. 11 Average particle size of different sampling points in mixing zone under different reflux ratio

由于回流比为20%时,回流流量较小,气泡在扩散至分离区之前就已经上升到水面消散,导致在分离区并不能检测到气泡。分离区不同回流比条件下的气泡粒径分布见图12。

图12 分离区不同回流比条件下的粒径分布Fig.12 Particle size distribution under different reflux ratio in separation zone

由图12可知,较混合区来说,分离区的气泡粒径均有一定幅度的升高,最小粒径为30 µm,并在分离区保持着上升的趋势,尤其在回流比大于60%时,已有部分气泡粒径超过100 µm,在回流比为80%时,由于流量较大,水流的冲击作用也变大,使到达分离区最远端的气泡发生折回,加速了气泡间的聚并,致使整体气泡粒径达到了100 µm以上,最大粒径达到了230 µm。

分离区不同取样点在不同回流比条件下的平均粒径见图13。

图13 分离区不同取样点在不同回流比条件下的平均粒径Fig. 13 Average particle size of different sampling points in the separation area under different reflux ratio

由图13可知,每一位置的气泡平均粒径随着回流比的增加先减小后增大。在回流比为40%时,气泡平均粒径保持着最小值,且分布较为均匀;在回流比高于60%时,气泡平均粒径增长较快,分布也较为紊乱。因此,将回流比设为40%能更好地将气泡粒径保持在80~100 µm的较小范围。

2.4 进气比对气泡粒径分布的影响

混合区不同进气比条件下的气泡粒径分布见图14。

由图14可知,在混合区不同进气比条件下,气泡粒径随高度增加呈现出缓慢上升的趋势,多数粒径在40~80 µm,最小可达20 µm。从箱型图的上下限间距还可以看出,随着进气比的增加,气泡粒径的分布向不均匀的趋势发展。这是由于气液混合泵溶解的气量增大,会有更多的溶解气以气泡团的形式在释放头处析出,致使气泡在较低位置时便发生大量的聚并,增大了混合区水流的紊乱程度,使气泡粒径分布不均匀。

图14 混合区不同进气比条件下的粒径分布Fig.14 Particle size distribution under different inlet air ratio in mixing zone

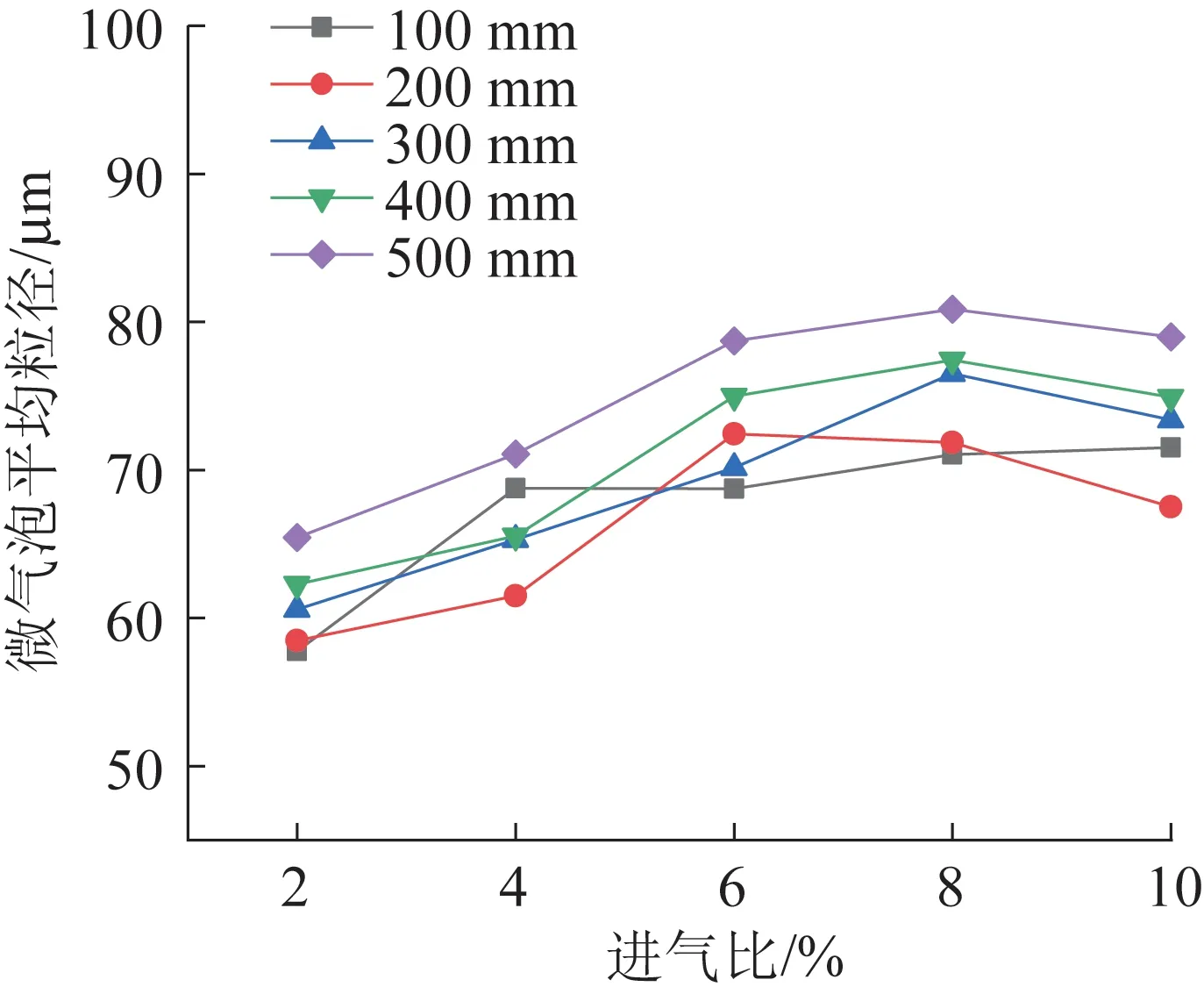

混合区不同取样点在不同进气比条件下的平均粒径见图15。

由图15可知,在气泡高度低于400 mm时,气泡平均粒径分布较为混乱,除了受到溶气量增大的影响,还受到底部横向进水的影响,使低位置区域呈现一种旋流状态,气泡粒径分布变得紊乱,但总体仍随进气比的增大保持着上升的趋势,并在进气比为8%时趋于稳定,平均分布在70~80 µm。

图15 混合区不同取样点在不同进气比条件下的平均粒径Fig. 15 Average particle size at different sampling points in mixing zone under different inlet air ratio

分离区不同进气比条件下的粒径分布见图16。

图16 分离区不同进气比条件下的粒径分布Fig.16 Particle size distribution under different inlet air ratio in separation zone

由图16可知,在分离区不同进气比条件下,气泡粒径整体较混合区有一定增长,并随距离的增加保持着上升的趋势。在进气比小于6%时,多数气泡粒径保持在60~100 µm,当进气比大于6%时,最大粒径已超过150 µm。

分离区不同取样点在不同进气比条件下的平均粒径见图17。

图17 分离区不同取样点在不同进气比条件下的平均粒径Fig. 17 Average particle size of different sampling points in the separation area under different inlet air ratio

由图17可知,在分离区每一位置气泡平均粒径都随进气比的增大呈现先上升后下降的趋势,在进气比为8%时气泡平均粒径达到最大值100 µm,且在分离区末端980 mm处,气泡平均粒径达到125 µm。整体来看,进气比为6%时能够产生细密且均匀的微气泡。

2.5 最佳运行条件处理效果分析

实验采用气液混合泵气浮系统处理模拟炼油厂高度乳化含油废水,在使微气泡保持均匀细小的最佳运行条件下,投加混凝剂聚合氯化铝(PAC)(50 mg/L)与助凝剂聚丙烯酰胺(PAM)(2 mg/L),其运行结果见图18。

图18 气浮除油效果Fig. 18 Oil removal effect of air flotation

由图18可知,气浮池进水油质量浓度稳定保持在800 mg/L,运行15 min时,出水油质量浓度为325.78 mg/L,除油率仅为60.53%,而运行30 min之后,出水油质量浓度稳定在210 mg/L左右,除油效率达到73%。在该条件下气浮+混凝处理能够在30 min内达到稳定,并去除了废水中大部分乳化油,具有良好的处理效果。

3 结论

在气液混合泵气浮系统中,气泡粒径随着水流的方向在逐渐增大,多数气泡粒径保持在50~100 µm,最小为20 µm,小于常规溶气气浮的气泡粒径。

在混合区:(1)气泡粒径随水力负荷的增加而减小,主要分布在70~90 µm;(2)气泡粒径随溶气压力的增大而增大,当溶气压力大于0.32 MPa时,气泡粒径开始稳定在70~80 µm;(3)气泡粒径随回流比的增加呈现先降低后升高的趋势,当回流比为40%时气泡粒径保持在最小的范围60~70 µm;(4)气泡粒径随进气比的增大而增大,在300 mm高度以下时,气泡粒径分布紊乱,在进气比为6%时达到70 µm并维持稳定。

在分离区:(1)气泡粒径随水力负荷的增加而增加,气泡粒径保持在60~100 µm,最小为30 µm;(2)当水平距释放头640 mm以内时,气泡粒径随溶气压力的增大而增大,当距离大于640 mm时,气泡粒径呈现先降低后升高的趋势,并在0.34 MPa处出现最小值90~100 µm;(3)气泡粒径随回流比的增加同样呈现先降低后升高的趋势,但降低程度较小,气泡粒径保持在80~100 µm;(4)气泡粒径随进气比的增加呈现先上升后下降的趋势,在进气比为8%时达到最大值100 µm。

气液混合泵气浮系统产生均匀且细小的最佳状态微气泡的运行条件:水力负荷为5.33 m3/(m2·h),溶气压力为0.34 MPa,回流比为40%,进气比为6%,且在此条件下能够达到73%的除油率。