碳点修饰硅酸锌金属防腐蚀颜料的制备及性能研究教学实践

2023-01-27刘金库陈义香薛亚楠张文清

刘金库,陈义香,卢 怡,薛亚楠,张文清

(华东理工大学a.化学与分子工程学院;b.教务处,上海 200237)

0 引言

实验是连接理论与实践的桥梁,高校实验教学是一项针对性强、形象而具体阐述理论知识的不可或缺的课堂形式,学生在此过程中锻炼动手能力,激发创新思维,开发科研潜能[1]。学生的逻辑性、变通性、创造力和执行力都会在实验实施过程中得到可视化提升。将能够切实解决生产生活问题且具有一定挑战性的科学实验面向广大本科生开放,有利于拉近学生与科研的距离,培养学生的使命感、责任感和创新能力。

金属腐蚀会造成巨大的经济损失[2-3],降低损失就是创造价值。因此,新时代大学生掌握金属腐蚀与防腐相关知识和技能非常必要。

碳量子点(碳点,CQDs)是碳纳米结构族的一员,作为新兴的光吸收纳米材料,其光致发光、物理和化学稳定性以及低毒性等优异特性受到越来越多的关注[4]。传统的半导体量子点(QDs)是能够通过激发发射荧光的半导体粒子[5],而碳点主要是指小于10 nm的光致发光碳纳米颗粒,具有官能化和表面改性的性质[6]。碳点的电子储存性能和快速的光生电子传递性能,有助于提升材料的防腐性能。

1 实验方案的实施

1.1 碳点的制备

0.80 g柠檬酸作为碳源,溶解于50 mL 的去离子水中,再加入5 mL氨水。将搅拌均匀的混合物转移到聚四氟乙烯反应釜内,置于马弗炉中煅烧(180 °C,3 h)。反应釜降温至室温后,为了除去反应过程中未反应的物质和杂质,将深黄棕色的碳点溶液在1.00 kDa的透析袋中透析4~6 h,透析袋放置于每小时更换一次的去离子水中。至去离子水中溶液pH为弱碱性(7~8),碳点溶液呈浅黄色最佳。碳点溶液在365 nm的紫外灯下发出强烈的蓝光,冷冻干燥后可得墨绿色固体碳点,以备后用。以此方法制备的碳点简写为NCDs,制备过程如图1 所示。

图1 制备碳点溶液的示意图

1.2 碳点/硅酸锌纳米复合防腐颜料的制备

(1)“原位沉积”法。“原位沉积”法制备分为两步:①制备固体碳点;②将固体碳点投入到水热反应过程中。以硅酸钠(Na2SiO3·9H2O)和硝酸锌(Zn(NO3)2·6H2O)为反应物,两者的摩尔浓度比为2∶1。在磁力搅拌下,将0.10 mol/L Na2SiO3溶液滴加到含1.50 g固体NCDs的0.20 mol/L Zn(NO3)2溶液中。接下来,将得到的沉淀置于100 mL聚四氟乙烯不锈钢反应釜中,在烘箱中加热(180 °C,12 h),待温度降至室温,经过滤洗涤干燥研磨后,可得碳点/硅酸锌纳米复合防腐颜料,缩写为NQDs@Zn2SiO4。

(2)“一锅煮”水热法。以硅酸钾(K2SiO3)、硝酸锌(Zn(NO3)2·6H2O)、柠檬酸(C6H8O7)和氨水(NH3·H2O)为反应物,Zn(NO3)2·6H2O 与K2SiO3的摩尔浓度比为2∶1,C6H8O7作为碳源,NH3·H2O作为氮源并调节溶液pH =9~10。首先,0.80 g C6H8O7溶于5 mL NH3·H2O中,再加入50 mL 0.10 mol/L K2SiO3溶液,在磁力搅拌下,滴加50 mL 0.20 mol/L Zn(NO3)2溶液。得到沉淀物的处理步骤与先前相同。研磨后的偏棕色粉末即为碳点/硅酸锌纳米复合防腐颜料,缩写为CQDs/Zn2SiO4。其中,氨水加入量要根据产生沉淀的条件自行摸索。

1.3 环氧树脂基防腐涂层的制备

分别称取8.0 g环氧树脂于3 个50 mL烧杯(A、B和C)中,在B 和C 烧杯中各加入0.80 g Zn2SiO4和CQDs/Zn2SiO4防腐颜料,在磁力搅拌下至防腐颜料分散均匀后(约1 h),再在3 个烧杯中各加入2.00 g 专用配套固化剂,继续搅拌15 min至混合液均匀。将已提前用180、300 和600 目的砂纸打磨好的铁块(40 mm×10 mm×5 mm)投入混合液中,用镊子夹住铁块以浸泡提拉的方式将铁块涂抹均匀,放置干燥通风处自然风干7 d。含有Zn2SiO4和CQDs/Zn2SiO4防腐颜料的环氧树脂基涂层,称为Zn2SiO4和CQDs/Zn2SiO4涂层。纯环氧树脂涂层在电化学实验部分标示为Blank。

1.4 电化学测试防腐性能

通过EIS测试来衡量碳点/硅酸锌纳米复合防腐颜料的防腐性能。电化学测试基于德国Zahaner Im6ex电化学工作站,采用三电极系统,包括作为辅助电极的铂(Pt)电极,作为参比电极的饱和甘汞电极(Hg/Hg2Cl2),以及作为工作电极的涂有环氧树脂基防腐涂层的铁块,测试面积为2.25 cm2。电化学阻抗测试在稳定的开路电压下进行,扰动电压幅值为10 mV,频率测量范围为10-1~105Hz。采用ZSimpWin软件对阻抗数据进行数值拟合。采用动电位极化方法,以5 mV/s的扫描速率,在-1.4~0.2 V的电压范围内测试涂有环氧树脂基涂层的铁块在质量分数为3.50% NaCl溶液中的极化曲线。

1.5 样品的相关表征

通过场发射扫描电子显微镜(FESEM,S-4800,Hitachi,Japan)(5.0 kV加速电压)和H-800 型透射电子显微镜(200 kV加速电压)观察Zn2SiO4和碳点/硅酸锌纳米复合防腐颜料的形貌,样品前处理是在无水乙醇中超声分散。采用傅里叶变换红外光谱仪(FTIR,Shimadzu)研究固态样品表面的官能团。晶体结构研究采用X 射线粉末衍射(岛津XD-3A 衍射仪),测试前样品要压片,衍射仪的测试扫描速率为6 °/min、管电压为40 kV、管电流为40 mA、测试角度范围为10~80°。采用X 射线光电子能谱(XPS,日本岛津ESCA-3400,Mg Kα 射线)和能量色散谱(EDS)对碳点/硅酸锌纳米复合防腐颜料的表面成分进行分析。涂层表面的吸附水含量是通过德国Dataphysics OCA35 接触角仪测量的。

2 实验教学成果

2.1 材料制备表征分析,培养学生思维逻辑

通过从形象到抽象的递进式科学检测手段,让学生学会如何全方位认识所制备的材料。

(1)碳点/硅酸锌纳米复合防腐颜料的形貌分析。通过扫描电子显微镜和透射电子显微镜,让学生观察硅酸锌在碳点修饰前后的微观形貌变化、颗粒尺寸和分布情况,使学生了解复合材料与单一成分材料之间形貌的差别。从图2(a)、(b)所示的SEM图中观察到Zn2SiO4和碳点/硅酸锌复合防腐颜料的形貌均为纺锤形,粒径500 nm左右,而碳点/硅酸锌复合防腐颜料的整体结构更为紧凑。在这里,结构紧凑与疏松会对材料性能产生不同影响是学生需要意识到的,结构紧凑的材料可以掩蔽腐蚀离子的侵蚀,更有助于实现防腐材料的物理屏蔽功能。为了通过形貌来确认碳点/硅酸锌中是否含有碳点,用透射电子显微镜放至更大倍数进行测试,清晰地观察到有碳点沉积在硅酸锌表面[见图2(c)]。碳点的沉积并没有改变硅酸锌的原始形貌。从图2(d)中可见,纯碳点的粒径为5 nm左右,碳点的粒径分布用软件Nano Measurer 测量,如图2(e)所示。相比之下,从图2(f)中判断,用“一锅煮”法制备的CQDs/Zn2SiO4,碳量子点的掺入也没有改变Zn2SiO4的原始形貌,但是减小了颗粒粒径。CQDs/Zn2SiO4的粒径约为300~400 nm。此时引导学生思考粒径大小对材料的防腐蚀性能有何影响,粒径小的颗粒与环氧树脂相容性好,减少涂层空隙,提高涂层的屏蔽性能,以后续EIS测试结果为证。

图2 碳点/硅酸锌纳米复合防腐颜料的形貌分析

(2)碳点/硅酸锌纳米复合防腐颜料的成分分析。形貌并不能直接证明材料成功复合,接下来引导学生从元素组成的角度判断材料制备成功与否以及材料的纯度,所以需要EDS 和EDS mapping 测试对CQDs/Zn2SiO4进行表征。图3 显示复合材料是由Zn、Si、O、C和N元素组成的,各元素分布均匀且无其他杂质成分。EDS电子能谱图表明各元素含量与理论值相接近,证明CQDs/Zn2SiO4纳米防腐颜料成功复合。

图3 碳点/硅酸锌纳米复合防腐颜料的EDS图

(3)碳点/硅酸锌纳米复合防腐颜料的红外光谱分析。在确定物质组成元素的基础上,思考元素之间的联系,通过红外分析帮助学生理解材料内部官能团和化学键信息。图4(a)中,3 456 cm-1处的吸收峰是O-H键的伸缩振动峰[7]。3 257 和1 589 cm-1处的吸收峰归属于N-H键的伸缩振动峰,C-H键和C-N键的伸缩振动峰分别在2 854 cm-1和1 400 cm-1处,1 234和1 115 cm-1处为C-O基团的吸收峰[8]。碳点表面上存在的这些官能团能够提供活性位点与其他物质复合。图4(b)所示为硅酸锌的红外光谱图,2 361 cm-1处为测试过程中空气里存在的二氧化碳,1 636 cm-1处为H-O-H键的弯曲振动峰,这表明硅酸锌表面吸附了水分子。在800~1 000 cm-1范围内的振动带,说明硅酸盐阴离子的存在[9],其中870 和931 cm-1处分别是SiO44-的对称和不对称伸缩振动峰,589 cm-1处是Zn-O键的不对称振动峰,615 cm-1处的振动带是Zn-O键的对称振动峰,453 cm-1为Zn-O 的对称伸缩振动峰[10]。在300~700 cm-1范围内也有SiO44-基团的弯曲振动峰。

数据的同一性与差异性往往是发现与解决科学问题的关键,要培养学生发现并解释差异性的思维习惯。与纯Zn2SiO4颜料相比,原位沉积法制备的NCDs@Zn2SiO4防腐颜料的红外谱图没有明显变化,可能新出现峰的强度的变化比较小,相比较而言,通过“一锅煮”方法制备的CQDs/Zn2SiO4防腐颜料的相关振动峰[见图4(c)]发生较明显的变化,都在合理的范围内发生了红移,是由碳点上的官能团复合引起的,因此,在1 238、1 400 和1 562 cm-1处出现了碳点的峰。从红外光谱分析结果推测,由原位沉积法制备的NCDs@Zn2SiO4防腐颜料中碳点负载的量相对较少。

图4 不同制备方法的碳点/硅酸锌纳米复合防腐颜料的红外谱图

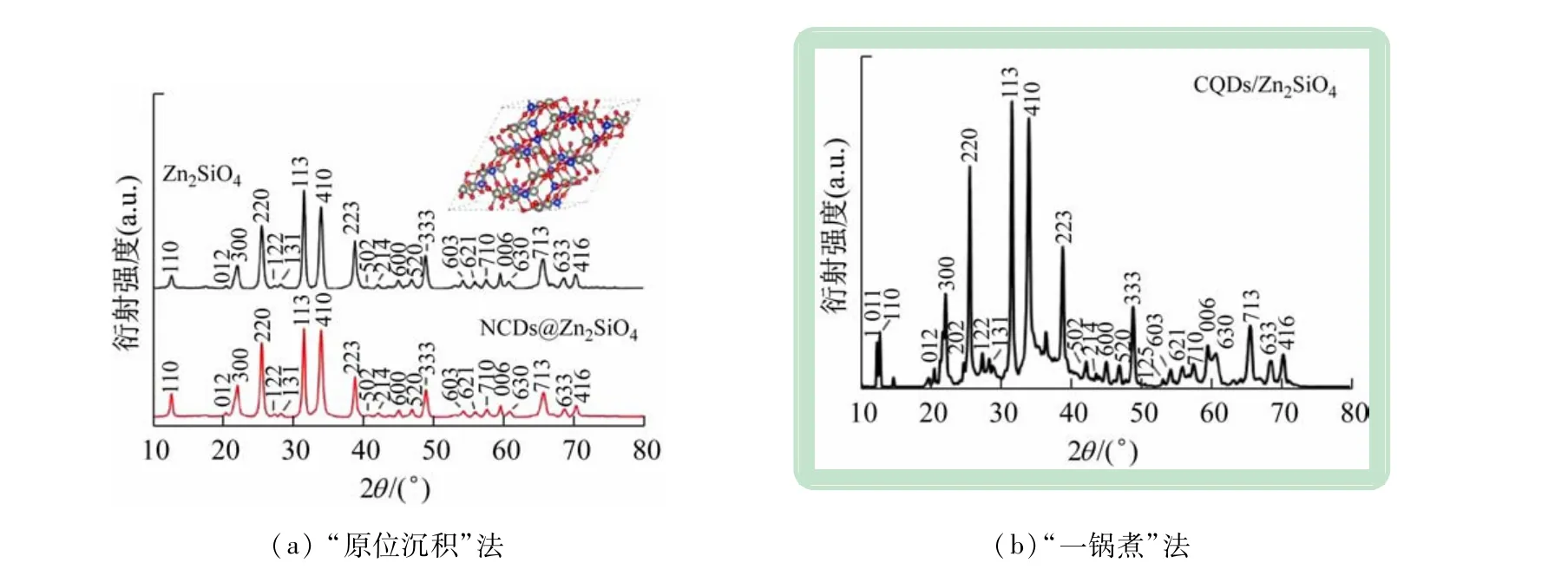

(4)碳点/硅酸锌纳米复合防腐颜料的XRD 分析。从元素组成,到官能团与化学键,接下来自然是从晶体结构角度分析不同方法制备的碳点/硅酸锌纳米复合防腐颜料。复合防腐颜料在21.96°、25.45°、31.48°、33.92°、38.68°和48.73°角度处出现强且尖锐的衍射峰(见图5),对应的晶体晶面分别为(300)、(220)、(113)、(410)、(223)和(333),与Zn2SiO4晶体的XRD标准谱峰(JCPDS,No.89-0511)完全匹配,没有出现任何杂质峰,证明复合后的样品均具有良好的结晶度与纯度,且Zn2SiO4材料并没有因为碳点的复合而改变了晶体结构。在科学实验中,量化的概念是必须有且执行的,所以学生可以通过式(1)计算晶体的结晶度Xc,

图5 碳点/硅酸锌纳米复合防腐颜料的XRD图

式中:Ia为非晶体相的衍射峰强度;Ic为晶体相的衍射峰强度;k为色散常数1。

Zn2SiO4和NCDs@Zn2SiO4复合颜料的结晶度分别为81.85%和79.03%,学生可以了解到,结晶度的降低有利于增大材料比表面积,加快表面电子传输,从而增强材料对金属的防腐性能[11]。但是,碳点的XRD峰并没有在碳点/硅酸锌纳米复合材料的XRD图中发现,可能是由于碳点的量太少,并未检测到。此时,需要引导学生使用更精密的仪器确认碳点的存在以及复合材料的成功合成,这个结果可以由下面的XPS数据证明。

(5)碳点/硅酸锌纳米复合防腐颜料的XPS 分析。CQDs/Zn2SiO4纳米复合防腐颜料的化学组成和表面价态通过X 射线光电能谱(XPS)表征分析。如图6(a)所示,样品中仅含有Zn,Si,O,C 和N 5 种元素,说明材料纯度高。结合能在1 044.8 eV和1 021.8 eV处的双峰对应Zn 2p 轨道的Zn 2p1/2和Zn 2p3/2特征峰[见图6(b)],说明该样品中只存在+2 价的Zn[12]。CQDs/Zn2SiO4中的Si 2p 峰对应于结合能为102.4 eV的一个峰[见图6(c)],为硅酸锌中的Si-O键[13]。如图6(d)所示,O 1 s 是一个不对称的特征峰,说明样品的表面可能存在不同类型的氧。在结合能为530.2 eV 处的峰为O-C =O,531.3 eV 的峰为C=O,532.2 eV 的峰为C-O,533.1 eV 的峰为O-Si,533.9 eV的峰为C-O-C/OH[14]。图6(e)显示了C 1 s的XPS 图谱,被分为284.2、284.7、285.3、286.0 和288.5 eV 5 个峰,分别对应于C-O、C-C/C =C、C-O-C、C =O 和O-C =O[15-17]。在图6(f)中,400.9 eV 和398.3 eV 处的双峰分别对应于N-C 和N-H 键[18]。XPS的测试结果可以证明CQDs/Zn2SiO4样品中存在CQDs纳米颗粒和Zn2SiO4。

图6 “一锅煮”法制备的碳点/硅酸锌纳米复合防腐颜料的XPS谱图

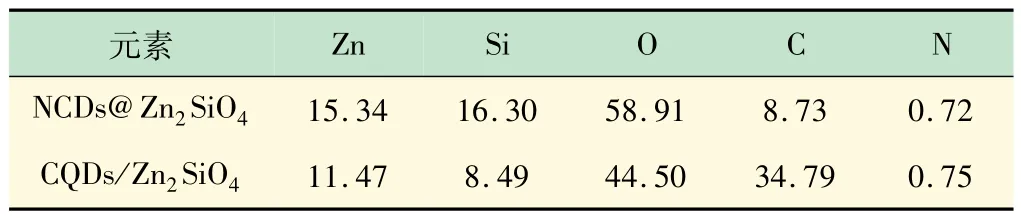

XPS测试结果表明,两种不同方法制备的碳点/硅酸锌纳米复合防腐颜料中各元素的含量有所差别,如表1 所示。通过数据对比,验证了用“一锅煮”法制备的碳点/硅酸锌纳米复合颜料中碳点负载量较多,与红外测试的结果相符。

表1 XPS测定碳点/硅酸锌纳米复合防腐颜料的元素含量(原子%)

2.2 分析材料性能关联,提升学生创新能力

金属腐蚀防护关乎环境保护、经济发展和人们的生命财产安全,具有极强的挑战性和实用性。探索“碳点修饰硅酸锌金属防腐蚀颜料的制备及性能研究”这一课题,总结材料性能之间的关联,将课堂理论知识与现实生活问题有机结合,有助于提升学生的专业认同感和创新能力。以“一锅煮”法制备的CQDs/Zn2SiO4防腐颜料的防腐性能研究为例,通过全面分析材料防腐蚀性能与疏水性的规律,使学生对所学的知识有着系统化和关联化的理解,强化学生的数据处理和分析能力,更加突出综合实验教学的科学性和系统性。

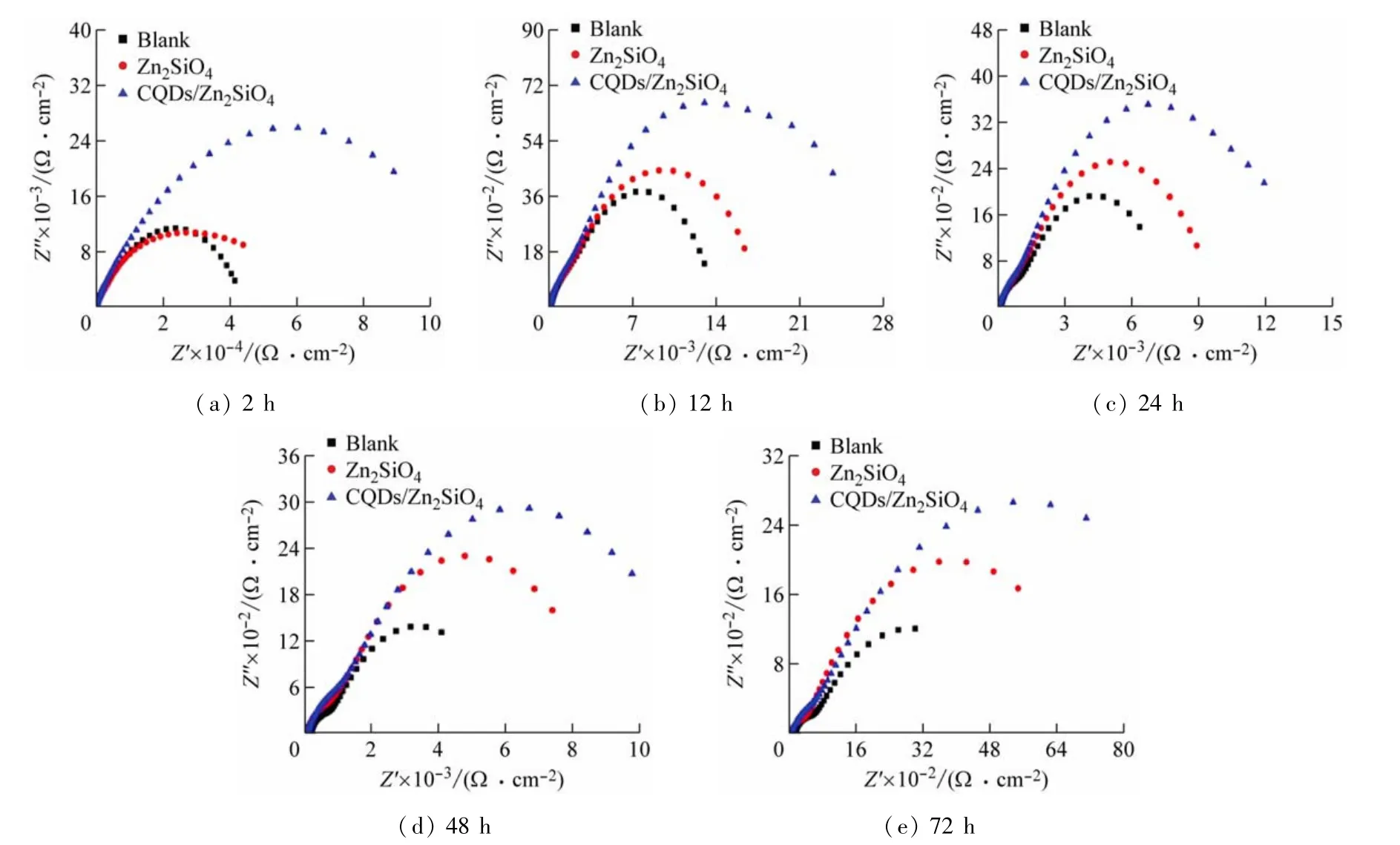

通过EIS(电化学阻抗谱)测试对不同浸泡时间各涂层的防腐蚀性能进行测定(见图7)。在w(NaCl)=3.50%溶液中,环氧树脂基复合涂层的奈奎斯特(Nyquist)曲线图都呈现近半圆状,说明腐蚀过程受电荷转移控制。与单独的环氧树脂涂层相比,含有Zn2SiO4和CQDs/Zn2SiO4防腐颜料的环氧树脂基涂层的Nyquist图形状基本保持不变,但阻抗弧半径变得更大,这说明防腐颜料发挥了作用。同样的Nyquist形状可能意味着腐蚀机理不变。随着涂层在w(NaCl)=3.50%溶液中浸泡时间的延长,涂层的阻抗半径都减小了,但是CQDs/Zn2SiO4涂层的阻抗半径始终保持最大,阻抗半径大代表着腐蚀抑制性能最好。碳点/硅酸锌防腐颜料的存在,可以较早地阻碍电子传递的过程,弥补了环氧树脂在铁块腐蚀早期的防腐空白区。涂层在w(NaCl)=3.50%溶液中浸泡到24 h 时,所有涂层的Nyquist曲线中又出现了容抗弧,代表在电荷传递电阻的弛豫过程中有两个时间常数。

图7 3种涂层浸泡不同时长的Nyquist图

单一的数据模型说服力和有效性不足,科学结论的得出往往需要多方面验证结果来相互印证,为了培养学生严谨的科学态度,引导学生从相位角的角度分析涂层防腐性能。在高频下(105Hz),涂层的相位角θ可衡量涂层的完整性,相位角越高代表涂层的屏蔽性能越好[19]。对于完整涂层,相位角接近-90°,而裸露的金属的相位角接近于零,所以浸泡过程中θ 值的变化可用于评估涂层的完整性,反映涂层缺陷或分层情况。如图8 所示,与Zn2SiO4涂层相比,CQDs/Zn2SiO4涂层在高频范围内的相位角更高,说明碳点的修饰可以使硅酸锌与环氧树脂的结合更加致密,涂层缺陷更少,从而更有效地阻碍外界腐蚀性离子的渗透。在w(NaCl)=3.50%溶液中浸泡24 h 后,CQDs/Zn2SiO4涂层的相位角变化较小,说明CQDs/Zn2SiO4涂层在浸泡后期比较稳定。

图8 3种涂层浸泡不同时长的Bode图

为了让学生更直观清晰地感受碳点/硅酸锌纳米复合防腐颜料的加入对金属腐蚀起到的抑制效果,采用塔菲尔(Tafel)极化曲线外推法得到阴极极化曲线斜率-βc和阳极极化曲线βa,两直线的交点处对应腐蚀电位Ecorr和腐蚀电流密度Icorr(见图9)。并且将图中信息量化结果展现在表2 中,学生们可以鲜明地看到,相比于空白涂层和Zn2SiO4涂层,CQDs/Zn2SiO4涂层的腐蚀电位正移,βa减小,说明阳极极化被抑制,这与EIS测试的结果是一致的。此外,CQDs/Zn2SiO4涂层最小的腐蚀电流密度(3.10 μA cm-2)从动力学角度说明腐蚀速率更低。这些变化表明CQDs/Zn2SiO4防腐颜料可以同时抑制阳极和阴极反应,这可能归因于修饰的碳点产生作用。

表2 3 种涂层的极化曲线的电化学参数

图9 3种涂层浸泡72 h的极化曲线

接触角代表涂层表面的疏水性,接触角越大,液体越不易吸附于涂层表面,腐蚀性电解液与金属基底的接触越少,腐蚀速率就会降低。从图10 可知,含有“一锅煮”法制备的碳点/硅酸锌防腐颜料的涂层的接触角最大(92.5°),略高于“原位沉积”法制备的碳点/硅酸锌纳米复合防腐颜料涂层的接触角(92°),说明两种方法制备的碳点/硅酸锌防腐颜料对于涂层的接触角影响不大。涂层的孔隙率可以根据式(2)计算得[20]:

图10 不同颜料环氧树脂复合涂层的接触角

式中:P、L、A和K分别为涂层的孔隙度、涂层的厚度、涂层的测试区域和w(NaCl)=3.50% NaCl 溶液在25°C下的电导率(0.01 S m-1)。

经过计算后,含有碳点,硅酸锌和碳点/硅酸锌复合颜料的涂层的孔隙度分别为2.89 ×10-2,2.18 ×10-2和2.12 ×10-2。孔隙度小可以减少腐蚀离子包括水分子的渗透,涂层的接触角就会增大。

2.3 探讨材料结构性能规律,提升分析解决科学问题的能力

结构决定性质,从分子原子角度剖析验证碳点/硅酸锌纳米复合颜料的结构对腐蚀缓蚀作用的影响,总结防腐机制(见图11),有助于培养学生透过现象看本质的科研思路,提升学生解决科学问题的能力。

图11 NCDs@Zn2SiO4 纳米复合防腐颜料的防腐机理示意图

(1)双极抑制效应。硅酸锌本身属于半导体,在受光激发时,会产生光生电子。当碳点吸收可见光时,碳点的光致电子还会跃迁到硅酸锌材料的导带上[21],这样,碳点/硅酸锌纳米复合防腐颜料中就会含有丰富的电子。这些电子通过涂层和金属基体之间的紧密界面接触转移到金属基材上,抑制金属腐蚀的阳极反应。另外,由于碳点具有良好的电子存储能力,能够储存金属发生阴极反应时所需的电子,从而减慢阴极反应速率。随着金属在NaCl溶液中浸泡时间的延长,金属基体的高活性位点逐渐腐蚀并释放电子[见式(3)~(4)],电子就被碳点收集储存以防止阴极接收电子[见式(5)]。所以,碳点/硅酸锌纳米复合防腐颜料对金属的腐蚀具有双极抑制作用。

(2)多层钝化膜掩蔽效应。Zn2SiO4可以释放出Zn2+和离子,分别与OH-和Fe2+/Fe3+发生反应,生成FeSiO4和Fe2(SiO4)3等硅酸盐以及Zn(OH)2、Fe(OH)2、Fe(OH)3等氢氧化物钝化膜覆盖在金属表面进行二次保护,减缓金属腐蚀的速率。碳点在金属表面上的吸附可以填补涂层间隙,减少金属与O2、H2O、Cl-和其他腐蚀性介质的接触几率。在碳点/硅酸锌纳米复合防腐颜料的致密多层结构和紧密多层钝化膜的协同保护下,有效地缓解了金属基体的腐蚀。

2.4 感悟全程,系统提升科学素养

实验过程中,学生系统学习了材料制备、结构表征、性能检测、数据处理与分析等技能,形成科学研究的基础思维。同时注重培养学生的发散思维和创新能力,引导学生寻找材料性能之间的相关性以及结构诱导性能的作用机制。实验结束后,撰写实验报告,巩固操作步骤,强化理论知识,总结经验教训,系统提升科学素养。整个实验按照学生自主探究、教师适时引导的模式,对知识进行迁移,探讨实验的内涵和外延。同时,实验围绕学生熟悉常见的金属腐蚀这一重大科学问题开展,让大家切身感受科学研究对生产生活的贡献,实践探索是国计民生稳步推进的重要支柱。

3 结语

碳点修饰硅酸锌金属防腐蚀颜料的制备及性能研究综合实验利用原位碳点修饰技术和“一锅煮”技术,成功合成了碳点/硅酸锌纳米复合颜料。通过碳点修饰,有效提高了硅酸锌材料的耐腐蚀性能。探讨了碳点/硅酸锌纳米复合颜料多层钝化膜的掩蔽效应和双极腐蚀抑制效应,解释了其防腐性能提高的原因。学生掌握了异质材料制备与表征的基础理论和实验操作技能,学会用递进式思维研究材料的微观结构,通过实践与理论的有机结合探索性能提升的根本机制。本实验采用层次化、多样化的教学手段,不仅拓展了耐缓蚀材料的设计思路,发展了防腐蚀相关理论,引导学生用发散的思维透过现象研究本质,培养具有团队精神、实践能力、创新素养和满足时代需求的时代英才,对高校实验课堂教学具有借鉴意义。