热拌无纤维SMA-13的配合比设计及应用探索

2023-01-26徐韵淳

徐韵淳

[上海浦东路桥(集团)有限公司,上海市201210]

0 引 言

沥青路面建设已有数百年的历史,而在我国,沥青路面从上世纪二十年代首次在上海应用,至今也有近百年的建设历史。沥青玛蹄脂碎石(SMA)路面是20世纪70年代在德国发明的,由于它的良好高温稳定性、低温柔韧性,以及良好的表面宏观构造而赋予的抗滑性,引起了世界许多国家道路工程人员的关注和兴趣。SMA路面于80年代起在西欧得到广泛应用,美国也于1990年起开始对SMA路面进行试验研究,我国自1992年国内铺筑首条SMA道路—首都机场高速公路以来,经过二十多年的发展和应用,我国东部沿海地区,如广东、浙江、江苏等经济发达地区的公路和市政道路路面上应用SMA的比例和规模已经非常大,SMA的生产、施工的技术与能力也非常成熟。

SMA混合料可以认为由两部分组成:一是由粗细料构成的空间骨架结构;二是由沥青、矿粉、纤维构成的玛蹄脂。玛蹄脂填充骨架的空隙,形成密实结构的沥青混合料。

由上述组成结构上可以发现:SMA与其它普通沥青混合料AC类相比,它增加了纤维材料。

不同纤维材料具有不同的性能指标,因此会产生不同的适用性,对于路面性能改进也有不同的侧重。在常规SMA混合料中,国内外的通行做法均添加纤维以稳定沥青。

纤维材料在SMA中所起的吸附、稳定、加筋、分散、增粘作用,均通过改性沥青实现对混合料的增强。若改性沥青用量较少时或者性能较差时,纤维所起的增强作用会极大地削减,甚至产生不良作用,例如:

(1)使用木质素纤维时,若沥青用量不足:集料表面沥青包裹不严密,极易产生早期水损。

(2)使用聚合物纤维时,若沥青性能较差,其纤维与沥青马蹄脂共同形成的次级柔性网架强度不足,不但易变形,而且易形成薄弱界面,使SMA混凝土抗车辙能力极大降低。

(3)纤维生产时投放不及时、投放量不足时,可能引起聚团、泛油,其分散、稳定作用也无从发挥。而目前木质素纤维气力输送的添加量波动、聚合物纤维分袋人工投放均使投放时的稳定性、可靠性无法达到令人满意的程度。

文献[1]针对常用絮状木质素纤维、聚酯纤维、聚丙烯腈纤维、矿物纤维等在SMA中的应用进行了综合性能的比较。其研究结果发现:部分矿物纤维强度不足时,完全破碎后,其无法起到纤维在SMA中应有的作用。但此时SMA中最佳沥青用量约为5.2%~5.5%,较常规的木质素纤维SMA最佳沥青用量5.7%~6.0%约减少0.5%,其综合力学性能满足现行规范[2]要求。

因此,若不使用纤维材料,在使用质量较好的I-D改性沥青(软化点≥70℃)的情况下,通过针对性的配合比设计,是可以生产满足现行规范[2]要求的SMA沥青混凝土[3]。无纤维的SMA材料减少了纤维投放环节,减少了纤维及沥青成本,具备十分优异的生产可靠性和经济性。

现通过无纤维SMA的配合比设计、生产验证及施工实施,提出了无纤维SMA的配合比设计方法,并进行了试验段实施验证,介绍了上海浦东地区在热拌无纤维SMA-13的配合比设计及生产施工的探索。

1 原材料

1.1 集料与填料

试验段所用的集料为玄武岩粗集料及石灰石细集料,符合规范[2]的性能与技术要求,使用规格符合S10、S12、S16规格要求。填料为磨细石灰石粉,质量符合规范[2]填料性能与技术要求。

1.2 沥青

此试验段所用沥青为SBS改性沥青,质量符合规范[2]聚合物改性沥青I-D的技术要求,且软化点为73℃。

2 配合比设计

2.1 总体设计思路

(1)通过添加更多的填料和细集料,弥补纤维缺失和沥青胶结料减少引起空隙率增加趋势。

(2)通过增加改性沥青性能及降低拌合施工温度,提高沥青胶浆粘聚力,防止施工过程中的沥青胶浆流淌(析漏)。必要时可添加温拌剂,以进一步降低施工温度。

(3)通过紧跟碾压,增加压实功,使混合料在略降低施工温度的条件下被充分压实。

2.2 配合比设计结果

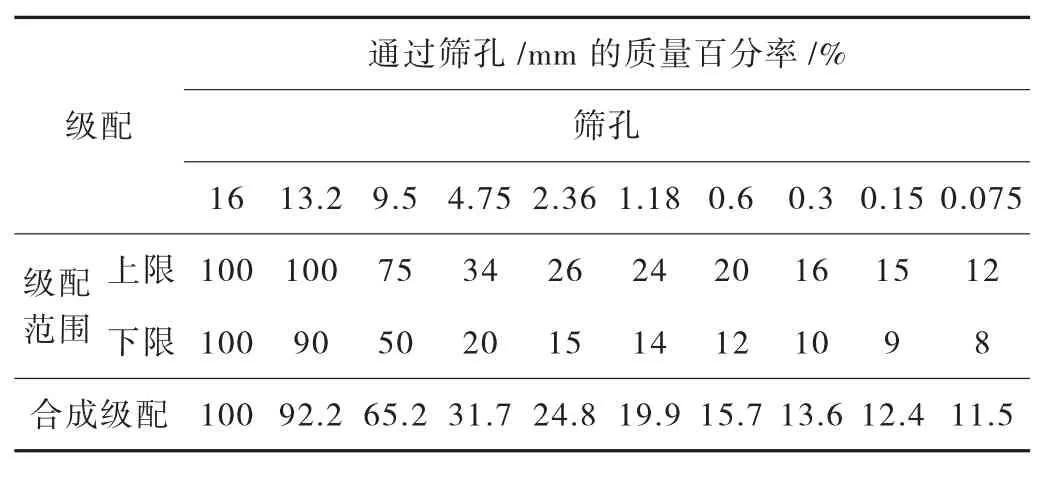

沥青混合料级配类型为SMA-13,设计级配范围与设计合成级配组成见表1所列。

表1 无纤维S MA-13沥青混合料设计级配范围与设计合成级配表

合成级配曲线见图1所示。改性沥青用量为5.0%(对应油石比5.3%)。

由图1可知:无纤维SMA-13级配曲线中,通过细集料及填料的用量调整,使通过关键筛孔的质量百分率接近级配范围的上限,以使无纤维SMA-13的空隙率满足3%~4%的技术要求。

图1 无纤维S MA-13沥青混合料合成级配曲线图

2.3 配合比设计验证及性能检验

上述级配的无纤维SMA-13马歇尔试件性能指标如表2所列。

表2 无纤维S MA-13沥青混合料配合比设计检验一览表

由表1可知:无纤维SMA-13沥青混合料与普通SMA-13沥青混合料存在一定差异。需要说明的是,规范[2]要求值是对于使用纤维的SMA,而非对于无纤维SMA的要求,本文将其作为参考要求,但非绝对要求值。

首先,由于缺少纤维材料的稳定作用,无纤维SMA的谢伦堡沥青析漏试验的结合料损失略超出参考的规范[2]要求值。

但若按排水沥青路面的相关技术规范[6],该指标的要求不大于0.8%,可见该指标并非不可突破的。析漏试验的结合料损失率主要反映沥青马蹄脂在混合料的裹覆稳定性,表征的是沥青混合料在生产、运输、摊铺施工过程沥青混合料是否会发生流淌现象。应通过试验段验证,在实施过程中如不发生流淌现象的要求下,析漏指标不应作为限制条件。

其次,由于增加了填料和细集料,空隙率达到了3%~4%的范围内,但矿料间隙率VMA不可避免地低于规范[2]的要求。

矿料间隙率(Voids in mineral aggregate,VMA)是指沥青混合料压实成型试件全部矿料部分以外的体积占试件总体积的百分率[2]。郭桂爽探讨了矿料级配、沥青用量、集料颗粒形状等对于VMA的影响[7],明确了:“沥青用量直接影响到全部矿料部分以外的体积。全部矿料以外的体积主要包含了沥青和内部空隙,在空隙率一定的情况下,增加沥青用量,则VMA会明显增大,反之则会减小”。刘雄伟则在实验[8]中发现:由于矿物纤维的稳定沥青效果较差,添加矿物纤维的SMA的VMA指标多数无法满足17%的指标要求。同济大学的林绣贤则阐述了:“最小VMA是为了使沥青混合料有个最小的沥青含量,以形成合适的沥青膜,以保持沥青混合料的耐久性”[9]。

无纤维SMA的情况与使用矿物纤维的情况类似,由于减少了沥青用量,VMA指标很难达到参考规范[2]要求,但SMA需要合适的沥青膜厚度以保证耐久性,其它混合料性能指标应达到参考规范[2]要求。

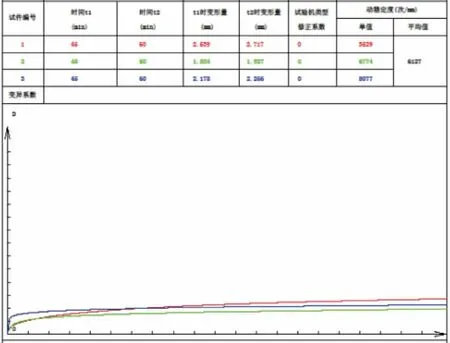

由表2可知:无纤维SMA-13沥青混合料的稳定度、TSR,以及如图2所示的动稳定度均满足规范[2]要求。

图2 无纤维S MA-13沥青混合料60℃动稳定度指标检验图示

由图2可知:60℃动稳定度均大于5 000次/mm,平均值为6 127次/mm,满足SMA技术要求[2]。

3 试验段生产与实施

3.1 沥青混合料生产

沥青混合料的生产拌和使用一般的间歇式拌合楼。试验段每盘沥青混合料拌和量为3 950 kg,填料采用回收粉及石灰石矿粉各50%。生产流程与材料加热温度见图3所示。

图3 无纤维S MA-13沥青混合料生产流程与材料加热示意图

由于无纤维材料,因此生产过程中沥青混合料无需干拌,节约生产拌合时间与能耗。湿拌时间不应少于30 s,矿粉应与沥青同步添加。拌合及出料温度应为170℃~180℃。

施工工艺目前按常规SMA-13的施工工艺进行,见表3所列。

表3 试验路碾压工艺一览表

3.2 试验段实施

2021年9月于上海浦东完成该试验段实施。摊铺时间为13:00~15:00,天气多云。

试验段实施目的:通过试验段对室内试验参数进行验证,包括混合料生产工艺和碾压工艺的控制等。

根据前述的生产配合比进行生产。经确认,生产工艺参数均能按照既定执行,且能稳定控制。

摊铺时观察料车厢底,均无明显沥青流淌现象,见图4所示。

图4 摊铺后运料车厢底无流淌现象之实景

图4表明:无纤维SMA沥青混合料的谢伦堡沥青析漏试验的结合料损失虽然略高于0.1%的参考要求值,但使用了软化点较高的沥青胶结料后,其并未出现沥青马蹄脂流淌、坠流等现象,证明前述设计思路是可行的。

摊铺效果及路面表观状态见图5、图6所示。

图5 无纤维S MA-13沥青试验段实施效果之实景

图6 无纤维S MA-13沥青试验段实施表观之实景

3.3 试验段沥青混合料生产检验

试验段生产的沥青混合料马歇尔试件性能指标如表4所列。试验段路面检验结果如表5所列。

表4 无纤维S MA-13试验段生产沥青混合料检验一览表

表5 无纤维S MA-13试验段路面性能检验一览表

由表4、表5可知:无纤维SMA-13在试验段的实施工艺条件下,压实度偏低,渗水系数偏高,虽然符合规范[4]要求,但依然具有提升空间。无纤维SMA表面沥青胶浆不多,可利用胶轮压路机但不必担心表面泛油,并增加沥青路面的压实效果。

4 经济性分析

将两种SMA的原材料配比和生产工艺的参数进行对比,详见表6所列。其中,改性沥青按4 000元/t,纤维按4 000元/t,燃油按5 000元/t计。

表6 无纤维S MA与传统S MA配比参数及生产工艺参数对比一览表

根据沥青拌合站实际消耗测算,拌合时间减少10 s,可节省约2 kg燃油[5]。

则生产1 t无纤维SMA混合料:

可节省燃油成本约0.002×5 000=10(元);

可节省改性沥青成本约0.7%×4 000=28(元);

可节省纤维成本约0.3%×4 000=12(元);

共计可节省成本50元/t,经济效益显著。

5 结论

根据上述试验段实施与数据分析,得到如下结论:

(1)无纤维SMA-13相对于普通SMA沥青混合料,减少了纤维投放环节,可以省去近10s的干拌时间,节约生产能耗。沥青用量减少了0.7%左右(普通SMA一般沥青用量5.7%~5.8%)。虽然略增加了填料及细集料,但SMA整体材料成本下降约50元/t,经济性显著。

(2)无纤维SMA-13在部分马歇尔体积指标(主要指VMA)上没满足规范要求,但按目前的配合比设计结果,无纤维SMA在强度及稳定性上满足路用要求。

(3)本文所设计的无纤维SMA沥青混合料成功实施试验段,依赖于生产过程中对级配的精确控制。即无纤维SMA沥青混合料在配合比设计及生产控制上的要求较普通SMA更高。

(4)从试验段的实施结果来看:无纤维SMA沥青混合料的压实特性发生了一些改变。在后续研发中,可添加温拌剂增加沥青混合料的可压实性能,或增加胶轮碾压改善压实效果。

(5)通过SMA的原材料性能调整及配合比设计优化,使SMA沥青混合料中不使用纤维材料,生产施工工艺与常规SMA保持一致,具备十分优异的生产可靠性和经济性,在上海浦东的试验段应用中取得满意的成果。