某型前舱振动夹具试验与位标器故障研究

2023-01-25范东林王学谦李东升段晓飞王瑛

范东林,王学谦,李东升,段晓飞,王瑛

(1.国营洛阳丹城无线电厂,洛阳 471000;2.空军勤务学院,徐州 221000)

前言

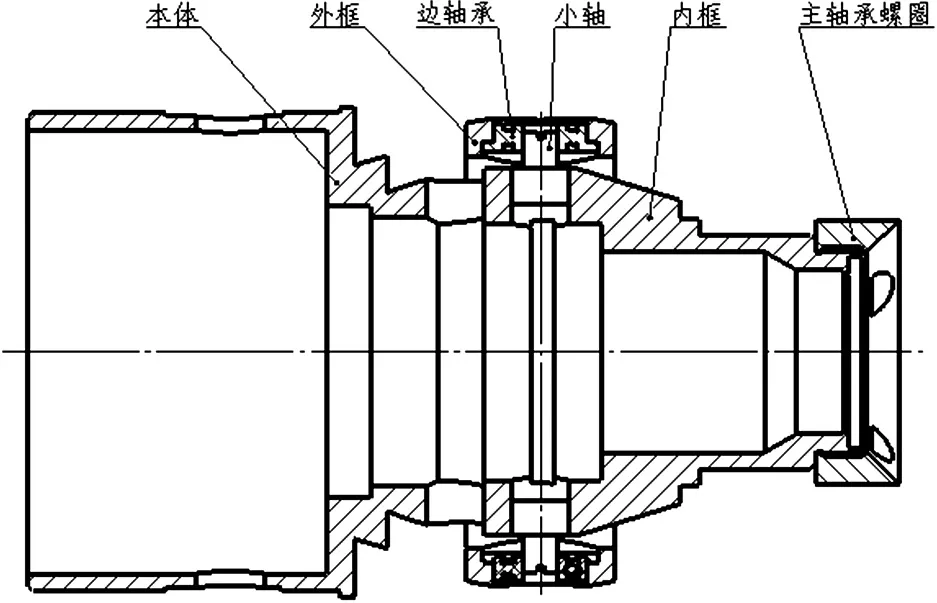

某型产品前舱在使用振动夹具进行振动试验时出现消耗电流异常情况,经对位标器故障进行检查与故障定位,发现转动时存在陀螺卡滞的情况,且万向支架边轴承支撑柱(小轴)松动,内、外框之间活动间隙不对称。万向支架组件结构如图1所示,本体与陀螺定子固结,本体通过一对小轴、边轴承与外框连接,外框可绕小轴相对本体转动;外框再通过成对小轴、边轴承与内框组成转动副,内框可绕小轴相对外框转动。

图1 某产品外框架结构图

位标器故障产生的原因是由于振动使万向支架边轴承上小轴与外框的螺纹胶松动,小轴发生转动,使万向支架松动或陀螺转子偏心,陀螺转子旋转中导磁环与万向支架发生摩擦,引起陀螺转速下降,而陀螺电机为永磁同步电动机,正常转动中,定子绕组形成的旋转磁场拖动转子旋转,而转子永久磁场作用定子绕组形成反电势(感抗),起到阻止定子电流增加的作用,若陀螺转速下降,上述反电势(感抗)将减小或消失,陀螺电机直接作为电感元件接入电源,电流将会异常增大。

1 振动夹具的设计

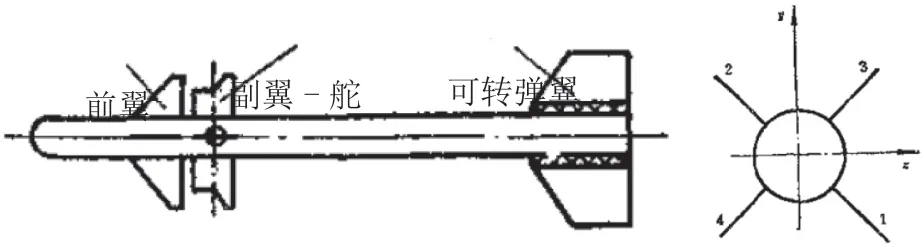

某航空产品为细长杆结构,在产品前端内部安装有位标器,前端外部设计有反安定面(前翼),其后是舵面,为典型双鸭式气动布局,见图1所示。

1.1 振动夹具的设计

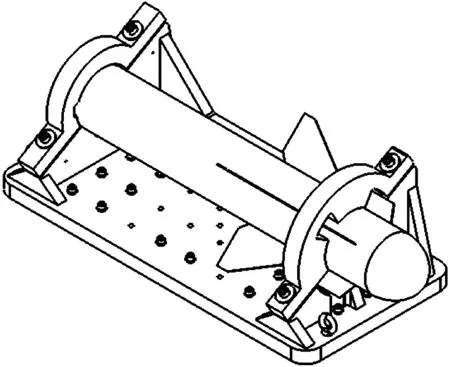

在对产品进行环境应力筛选的振动试验时,设计了专用振动夹具,用于对产品进行Y、Z两个方向的振动。夹具由底板、侧板以及三组夹环组成,材料为LY12,采用螺纹连接形式,每组夹环又由中分的内卡环、外卡环构成。为避开产品前端反安定面,夹环1为相差180 °的两段圆弧夹持,约占整个圆形区域的1/4,与产品接触面积小、正交方向连接刚度差;夹环2、3夹持面占比均约为整个圆形区域的4/5,与产品接触面积较大。振动夹具在设计时,三组夹环均由与产品舱表面接触的可分开式内卡环,以及用于固定内卡环的的外卡环组成。外卡环未固紧时,与舱表面直接连接的内卡环可绕水平X轴旋转,以实现产品Y、Z两个方向的振动。

从图3可以看出,振动夹具设计结构较为复杂,从底板到与舱表面连接的内卡环环节过多,降低了振动夹具的整体刚度。尤其夹环1,因与产品接触面积小且在图3所示水平(Z向)振动时,水平方向缺少支撑弧段,造成振动传递性欠佳。

图3 某产品振动夹具

1.2 振动夹具的动态响应

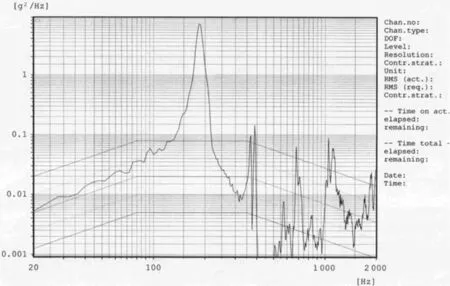

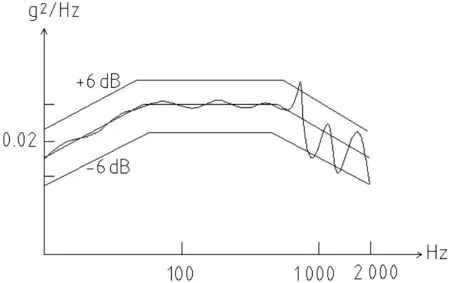

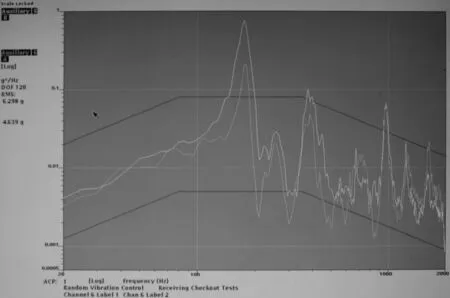

为评估振动夹具的动态特性,将振动夹具安装到振动台上,对振动夹具进行随机振动试验,测试的2号夹环处主振动方向响应曲线见图4所示。

图4 2号卡环加速度响应谱

由图可以看出,振动夹具的一阶固有频率约为180 Hz,不满足不小于500 Hz要求,且2号卡环在180 Hz频率点处共振峰值极大,传递率超过300,超过3 dB的累计带宽约为100 Hz,品质因数Q值约为15。

图2 某产品气动布局图

对于超过3 dB带宽、Q值指标要求,由于国内对美军标规定理解的不同,几种文献中规定并不一致,相关规定最早出现在MIL-STD-810B中,但两项指标在后续MIL-STD-810G,并未做相关规定[1,2]。一些文献指出,传递性一般仅规定Q值极值不大于10,即使超差,尚可进一步通过与产品联合调试来判断夹具是否可用[3]。

2 新振动夹具的改进设计

2.1 新振动夹具的结构设计

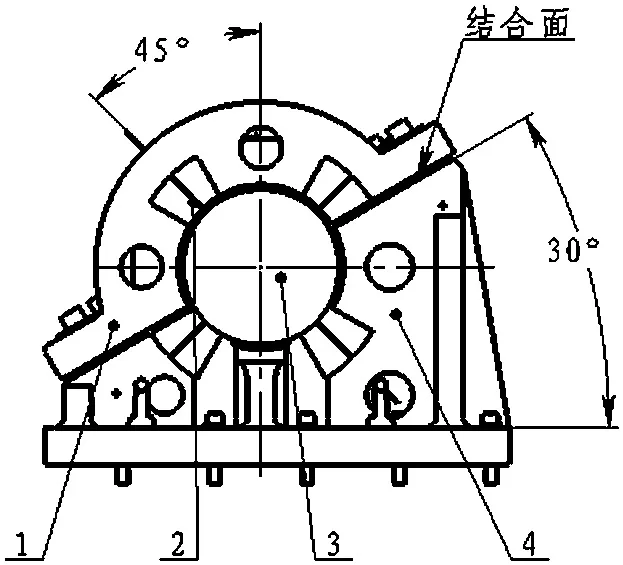

针对某产品所改进设计的振动夹具如图5所示,夹具采用铸造式结构,由底板、侧板、加强板、上下夹环等组成,材质为铝合金。根据振动试验,某产品前舱与振动夹具夹持部位与反安定面重合时传递性最佳,振动时不易对位标器敏感器件造成损伤。按照传统设计方案,若前、后上夹环与底座夹角和水平面重合时,某产品前舱无法从振动夹具上部装入,若沿某产品前舱轴向安装会与前舱舱体上元器件的干涉。后上夹环、前上夹环通过连接螺钉和垫圈与振动夹具底座连接,结合面与水平面夹角设计为30 °,如图6所示,某产品前舱安装时,可在振动夹具上部沿与铅垂面夹角(15~30)°方向装入,某产品前舱有反安定面4个,与铅垂面夹角45 °,仅通过90 °旋转某产品前舱而不必更换夹环,便可实现对双鸭式气动布局产品前舱“Y”、“Z”向的振动。

图5 某产品前舱振动夹具

图6 前舱与振动夹具安装示意图

2.2 新振动夹具的动态特性分析

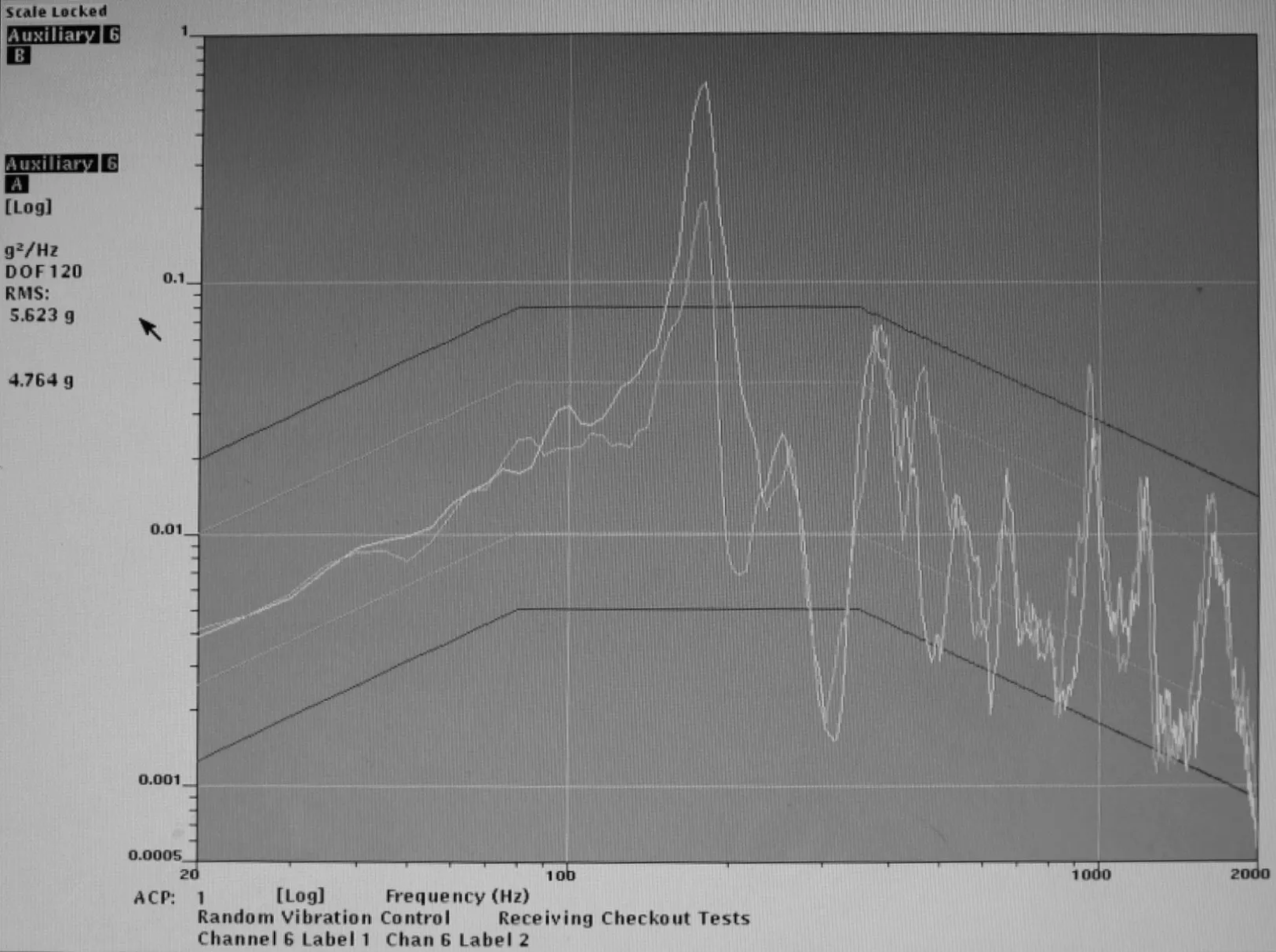

在振动台上,对新振动夹具进行随机振动试验,测试的夹环处主振动方向响应曲线见图7所示,其中3号传感器为主振方向响应,6号传感器为水平轴方向振动响应(正交方向响应均方根值约为主振方向的0.44倍)。由图8可以看出,振动夹具的一阶固有频率约为680 Hz,满足不小于500 Hz要求;在主振方向上,(500~1 000)Hz之间有1个共振峰值,传递率约为30,超过3 dB的累计带宽约为200 Hz,品质因数Q值约为6.8;(1 000~2 000)Hz之间有2个共振峰值,超过3 dB的累计带宽约为200 Hz,振动夹具的品质因数Q值约为10。

图7 新振动夹具动态特性测试

3 两种振动夹具调试试验对比

对于新研制的振动夹具,使用前必须进行联合调试,确保产品各部位不发生欠振动、过振动[4]。新设计的振动夹具重点需降低前舱导引头位标器加速度均方根值、功率谱密度曲线峰值的数值,尽可能将振动方向的加速度均方根值控制在输入值的1.5倍之内、品质因数Q尽可能控制在10以内,避免前舱其余各处产生过振动、欠振动[5]。

新设计振动夹具既为解决位标器振动不合理带来的边轴承支撑柱(螺纹部分)松动问题,同时也尽可能避免欠振动。为此,有必要进行新振动夹具与原振动夹具的试验效果对比。图8、图9为采用5点最大值控制、两个振动方向上两种振动夹具试验时位标器响应的对比,其中均方根值大者为原振动夹具的位标器响应曲线。

图8 两种振动夹具安装前舱后的标器响应对比(Y向)

图9 两种振动夹具安装前舱后的位标器响应对比(Z向)

新振动夹具试验时,位标器的响应从低频、高频都得到极大改善,180 Hz处功率谱密度峰值降低约50 %以上(浅色曲线),在中高频处,功率谱密度峰值也得到明显抑制,在整个试验频率范围内,加速度均方根值也得到降低。

4 位标器失效讨论

评定紧固件防松性能,国、内外普遍采用两种标准的试验方法。第一种是紧固件加速振动试验方法:ISO标准或GJB 715.3A,第二种是紧固件横向振动试验方法:GB/T 10431,两种都是加速紧固件松动的试验方法。第一种方法目前在国内主要用于航空航天系统,而其他系统多采用第二种方法。由于横向力是使螺纹连接产生松动的最苛刻外力,两种试验方法都是从垂直于螺纹轴线的方向施加足够大的横向振动,使螺纹件在短时间内产生松动。从试验方法中加载频率来说,第一种试验方法振动频率约为30 Hz,第二种振动频率约为12.5 Hz,相比某产品前舱振动试验,均可看作低频加速振动试验。从前舱振动加载方向来看,相对于边轴承支撑柱轴线方向,水平X轴振动方向为恒定横向振动(经监测,X向很小),主振方向由于万向支架的高速旋转可以看作沿边轴承支撑柱轴线方向的正弦横向力,会对螺纹松动贡献分量,应适当控制分量大小,即应合理控制位标器的主振方向的响应。

某产品位标器万向支架与外环通过边轴承、边轴承支撑柱组合到一起,边轴承支撑柱与万向支架采用螺纹连接方式,为避免螺纹松动,螺纹上涂有环氧类螺纹胶并固化。万向支架边轴承支撑柱松动是由于在振动环境下螺纹连接用螺纹胶发生失效引起;而螺纹胶失效应为首先在中低频条件下螺纹胶破裂、粘合力丧失,继而在高频振动环境下,边轴承支撑柱迅速发生松脱甚至退出。

螺纹胶的失效,可能在挂飞等条件下已经出现,也有可能在过振动试验条件下产生。如果螺纹胶的失效是在挂飞等条件下发生,那么振动试验一定程度上完成了对产品缺陷的筛选;如果螺纹胶的失效是在振动试验中产生,也有必要控制过振动试验。联合调试正是基于上述分析,将位标器上180 Hz附近功率谱密度响应峰值有效降低,同时使高频部分响应控制在合理范围内,以便最大限度降低螺纹失效可能性[6]。

5 结论

针对位标器消耗电流异常故障,对产生故障的原因进行了排查分析,分析认为振动夹具引起的某产品局部过振动不能排除。根据对两种振动夹具实际测试以及紧固件防松性能评定标准,认为引起位标器失效的是由于万向支架边轴承支撑柱松动是由于在振动环境下螺纹连接用螺纹胶发生失效引起;而螺纹胶失效应为首先在中低频条件下螺纹胶破裂、粘合力丧失,继而在高频振动环境下,边轴承支撑柱迅速发生松脱甚至退出。

因此,设计振动夹具时,除可参照MIL-STD-810B评价振动夹具动态特性,更应注重与产品的联合调试,对于振动工程中出现的产品失效故障,应准确分析故障机理,联合调试无法有效控制关键部位的振动量级时,有必要重新研制振动夹具。