静电纺丝纳米纤维制备技术应用研究进展

2023-01-24陈文杰成惠斌林于楷

杜 琳 ,陈文杰,2 ,桂 思,2 ,曹 可 ,成惠斌,4 ,林于楷

(1.福建师范大学 环境与资源学院,福建 福州 350007;2.福建寰汇环保科技服务有限公司,福建 福州 350100;3.中国环境科学研究院,北京 100020;4.福建工程学院,福建 福州 350100;5.福建师范大学 化学与材料学院,福建 福州 350007)

1 静电纺丝技术原理及其特点

1.1 静电纺丝技术的装置与原理

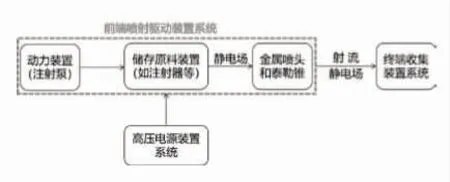

静电纺丝是一种使溶液或熔体状态的聚合物在高压电场作用下,制备纳米纤维或微米纤维的简单易行、性价比高及可控性良好的方法[1]。静电纺丝技术的装置一般包括前端喷射驱动装置系统(包括原料储存装置、动力装置、泰勒锥和喷头等)、高压电源装置系统和终端接收装置系统[2],如图1 所示。静电纺丝技术的基本原料和步骤如下:首先将聚合物原料通过动力装置以恒定流速注入储存装置注射器中,调节纳米纤维的收集距离;然后使原料在高压静电力的作用下到达金属喷头尖端处形成液滴或熔滴并充电产生库仑排斥力,从而克服表面张力、静电力、粘弹性力、重力和空气阻力,在金属喷头尖端将其形状转变成锥形而形成泰勒锥;紧接着当电场强度足够大时,带电的液滴或熔滴则会在泰勒锥顶部形成直线射流,而随射流射出前端喷射驱动装置后,电场强度逐渐减小,直线射流会在上述提及的表面张力等力作用下产生伸长、弯曲变形及循环螺旋,或伴有溶剂的蒸发而伸展固化;最终,纳米纤维在收集装置系统上沉积后被接收,形成类似非织造布状的纤维毡,成功制备所需的纳米纤维[3-4]。

图1 静电纺丝技术装置原理图

1.2 静电纺丝技术的类型

1.2.1 溶液静电纺丝

溶液静电纺丝技术,是纳米纤维最原始的简单易行的制备方法之一。溶液静电纺丝引入有机溶剂和原料配置成溶液进而注入前端喷射驱动装置系统,在高压电场作用下喷出射流并伸展变形,固化沉积在收集装置上,进而成功制得纳米纤维[3,5]。与此同时,在溶液静电纺丝过程中,不仅需要根据原料的特性选择不同的有机溶剂,而且金属喷头在高压静电场作用下产生的直线射流将持续弯曲变换,并伴随着有机溶剂的快速蒸发可能会导致纳米纤维表面结构产生缺陷,而有机溶剂也会通过气溶胶的形式进入空气中而污染大气,威胁人类健康和其他生物的生存[5-6]。此外,溶液静电纺丝技术能够生产可拉伸形变和具有良好机械性能的纳米纤维,但溶液静电纺丝技术加工时间长、速率较低,纺丝生产效率较低。

1.2.2 熔融静电纺丝

熔融静电纺丝是继溶液静电纺丝后推出的一种新型的无溶剂、环境友好电纺技术[3],其方法有效消除溶液静电纺丝中有机溶剂及其残留毒性的危害[5]。同时,熔融静电纺丝也是一种电流体动力学喷射技术,受其电压不稳定性及其熔体粘度的影响,其最终产品纤维直径相较于溶液静电纺丝更大,主要趋向于微米级。熔融静电纺丝技术更适用于室温下没有合适溶剂的原料聚合物,但熔融静电纺丝技术需要将原料在高温装置或者激光束熔化装置下变成熔体,再注入前端喷射驱动装置,后续工作中的其余纺丝步骤与前述原理操作一致。由此可见熔融静电纺丝装置结构更复杂,易与高压电源装置相互影响而产生静电干扰,也可能由于过高的温度导致聚合物分解。总之,熔融静电纺丝技术相较于溶液静电纺丝技术而言,具有高效性、可控性和环保可持续性,也为电子纺丝建模开辟新的天地,但需要调整其装置参数条件使其能生产出超细的纳米纤维。

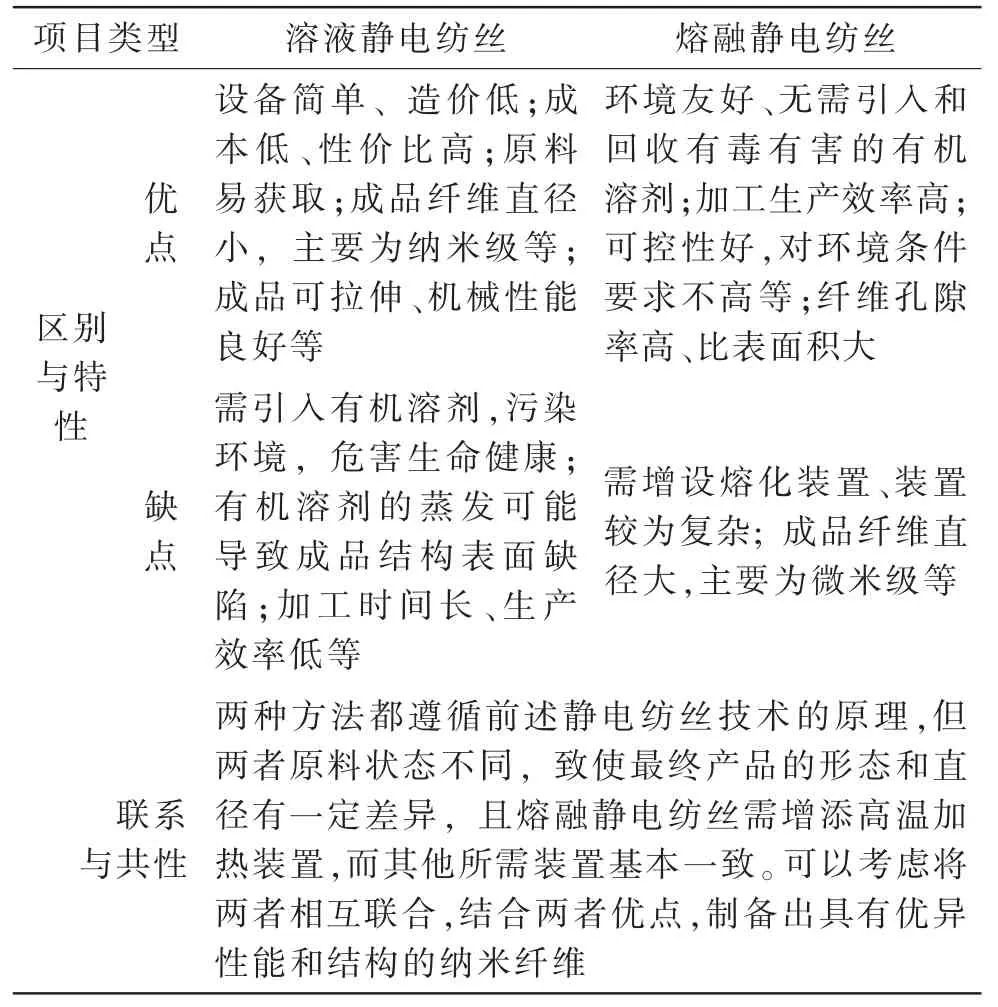

1.2.3 静电纺丝技术类型的联系与区别

目前静电纺丝技术主要方法分为溶液静电纺丝和熔融静电纺丝。溶液静电纺丝要使用大量有机溶剂来溶解聚合物,对人体和环境等存在较大的潜在危害,而传统熔融静电纺丝生产的效率低,难以批量生产。因此,环境友好,可批量化、高效率制备纤维,同时有效避免使用有机溶剂时繁琐的聚合物溶解过程是对静电纺丝技术发展的必然要求。两种典型的静电纺丝技术的区别与联系如表1 所示。

表1 静电纺丝技术的区别与联系

1.3 静电纺丝的工艺参数与技术特点

静电纺丝技术所制备的纳米纤维的结构和性能主要受到诸多参数条件的影响,而其中以纳米纤维的直径最受关注。原料流体的动态粘度、进料流速等因素与纳米纤维的直径呈正相关的关系,而装置电压、原料的温度和电导率则呈负相关的关系。此外,原料流体状态和其他作用力,喷头数量、空气湿度和流速、泰勒锥与收集装置间的距离等因素也会影响其直径、孔隙率和比表面积等。通过控制上述静电纺丝工艺参数,可以制成各种具有不同的形态和结构的功能材料,例如组织支架、药物载体、电化学传感、半导体、锂离子电池、超级电容器、陶瓷等。

2 纳米纤维的静电纺丝制备与应用领域

2.1 组织工程领域

组织工程是一种旨在使用细胞、支架和生物环境因素的组合来恢复、再生或修复组织或组织的一部分的综合科学。静电纺丝可使用多种聚合物(天然聚合物和合成聚合物等物质)共混,调节纤维形态和性能,从而制备具有良好生物相容性、生物降解性、细胞附着性及机械强度的组织工程支架,其模拟细胞外基质(ECM)为组织提供氧气和营养循环,并在组织再生期间清除代谢废物,使得通过电纺技术所制备的组织支架能够与原人体生物结构基本相似(如结缔组织和肌肉组织、皮肤组织和血管组织等)[3]。Xiang 等[7]重组蜘蛛丝蛋白(pNSR32)和明胶(Gt)被证明可以增强电纺pNSR32/PCL/Gt 组织支架的细胞相容性、无遗传毒性,其成为工程化小直径血管组织的良好候选者。Mousa 等[8]通过静电纺丝技术将天然聚合物和合成聚合物混合而制备三层复合纳米纤维贴片,通过表征发现其贴片具有较高的内皮细胞生物相容性、机械弹性和独特的纳米纤维结构,能有效模拟心血管组织的功能特性而应用于心脏组织工程领域。

2.2 医药工程领域

通过静电纺丝技术所制备的纳米纤维比表面积大、孔隙率高、无毒、可控性和连续性好、透气透湿性好,能广泛应用于医用敷料、药物包装、药物输送和药物释控等医药工程领域。Yeniay 等[9]将聚乳酸(PLA)/壳聚糖(C)/淀粉(S)/氧化锌(Z)的混合溶液通过静电纺丝技术制成纳米纤维创面材料,并对其进行形态学、化学相互作用进行表征、体外MTT 测试,证实通过静电纺丝制备的伤口敷料是生物医药工程研究的重要候选者。在制药工程中,由药物与高聚物共混构成静电纺丝技术的原料,通过一系列电纺装置制备出良好稳定性、最大载药能力和缓慢药物释放的纳米纤维,用于药物运输和药物释控[10]。基于静电纺丝纳米纤维的药物递送系统可结合目标位置和时机而广泛应用于特定药物的释放,以实现所需的治疗效果。通常针对特定药物开发纳米纤维制剂,药物的改变会严重影响同一药物输送系统的释放动力学。Liu 等[11]成功设计并制备出了一种新型的改良三轴静电纺丝工艺,使其载体能精确地调节纳米级制剂中的药物释放,并揭示工艺—纳米结构—性能关系,提出具有开发新型功能纳米材料巨大潜力的制备方法。

2.3 电化学工程领域

通过静电纺丝技术制备的纳米纤维具有优异的机械性能、导电性,电化学灵敏度和选择性、热稳定性和光学性能等,广泛应用于传感器、半导体、超级电容器、锂离子电池、燃料电池及新能源电池等电化学工程领域中[1]。Tsiamis 等[12]通过碳化静电纺丝纳米纤维的石墨烯包裹来实现传感器电导率最大化,从而开发出一种超灵敏电化学生物传感器,并采用循环伏安法和电化学阻抗谱法对不同电极样品的传感性进行电化学表征,可见其纳米纤维电极性显著提高。Dong 等[13]利用PAN/金属盐复合纤维作为前驱体进行静电纺丝,后经紫外光还原和H2S 气体的处理,使其Ag2S 或Cu2S 能在PAN 纳米纤维的外表面结构上,进而成功使用原位静电纺丝方法直接在聚丙烯腈(PAN)纳米纤维的外表面上制造半导体(Ag2S 或Cu2S)纳米结构。而静电纺丝技术也能制备电池正负极、电解质、隔膜等用于组装锂离子电池。此外,诸多学者将静电纺丝制备纳米纤维网络应用于超级电容器电极和复合材料。综上,电纺纳米纤维具有柔软的表面功能、可调节的表面形貌,在柔性电子技术领域显示出巨大的潜力。

2.4 环境工程领域

静电纺丝是一种使溶液或熔体状态的聚合物在高压电场作用下,制备纳米纤维或微米纤维的技术,通过静电纺丝工艺制备的一系列具有优良性能的新型纳米材料也被广泛应用于环境工程领域。静电纺丝工艺可以用于开发环境友好的新型聚合物材料。Ding等[14]使用含有金属纳米粒子(银、铂和金)的自氧化植物油引发剂(蓖麻油、柠檬烯和大豆油)来进行乙烯基单体的自由基聚合。在实验中,负载银的蓖麻油酸基聚合物对大肠杆菌表现出了良好的抗性。静电纺丝技术的使用不仅简化了加工工艺,同时显著降低了合成此类复合材料时对引发剂的消耗。诸多研究体现出静电纺丝技术在改进复合纳米纤维的制造工艺和产品性能、减少环境污染等方面的巨大潜力。此外,静电纺丝纳米纤维催化剂还能广泛应用于环境治理,有效地处理环境中的污染物。用静电纺丝法制备的具有催化功能的纳米纤维膜具有较大的比表面积和较高的孔隙率,在空气和水中能够降低污染物透过纤维膜时的阻力,并有效解决传统催化剂活性位点少、反应物之间接触不良、反应难以调控、回收利用率低等问题[15]。用静电纺丝工艺合成的各种高性能光催化剂可用于降解空气中的有机污染物,且能够使用TiO2、WO3、ZnO、Fe2O3等多种半导体金属氧化物作为纺丝原料,拓宽了光催化剂的吸光范围,提高了催化活性[16]。与此同时,用静电纺丝制备的纳米纤维电催化剂和纳米纤维类Fenton 催化剂还被应用于催化降解水中的有机污染物。陶翠等[17]通过静电纺丝工艺在SnO2电极上负载了Co、Fe 来改善电极的电催化性能,使其对亚甲基蓝废水的脱色率达到了90%以上。

2.5 其他领域

静电纺丝技术不仅能在组织工程、医药工程、电化学工程、环境工程等领域发挥其独特的优势和产品开发应用价值,还能广泛应用于食品工程、纺织工程、农业、储能、化妆品行业等其他领域中。电纺技术在食品工程方面的主要应用表现在食品生产(如功能性食品的输送系统、饮料过滤)、食品包装(如智能包装、抗菌包装、抗氧化包装)和食品分析(如病原体检测、抗生素检测、农药残留检测、食品成分分析)等。Zhang 等[18]利用同轴静电纺丝技术和原位紫外辐照聚合技术设计了一种具有新型多芯鞘纳米结构的智能热调节纺织品,其具有的室温相变点、高潜热值、不同温度下独特的形状稳定性和优异的防水能力,使其纺织品不仅能用于纺织工程,还能用作可穿戴电子设备、节能汽车、可充电锂电池的恒温外壳系统、智能家具、建筑材料等。Krishnamoorthy 等[19]将2,2,4,4,6,6-六氨基环三磷腈(HACTP)营养源与钴纳米颗粒(CoNPs)掺入聚乙烯吡咯烷酮(PVP)中以形成静电纺丝种子涂层,应用于可持续农业中。Sun 等[20]以可生物降解的嵌段共聚酯水性悬浮液,并通过绿色静电纺丝技术制备而成纳米纤维用于医药、制药和农业中。静电纺丝技术具有制备装置简易、原料成本低、材料范围广、过程温和可控等优点,无需苛刻的条件便可连续制备亚微米级或纳米级超细聚合物纤维,且其电纺纳米纤维具有较大的比表面积、独特的孔结构和易于修饰的表面特性,能广泛应用于各种领域之中。

3 结语

静电纺丝技术作为一种简单易行、性价比高及可控性好的纳米纤维制备方法,不少学者已经对其开展了很多相关研究。通过对静电纺丝技术相关研究的梳理,对其原理、分类、特点等都有了进一步的认识。同时,静电纺丝在组织工程领域、医药工程领域、电化学工程领域、环境工程领域等领域有了广泛的应用。预计随着研究的深入,静电纺丝纳米纤维制备技术还将在更多的领域中得到应用。