机械自动化技术在纺织精密加工中的应用

2023-01-24陈运胜

陈运胜,李 映

(广州华立科技职业学院,广东 广州 511325)

近年来,我国各行业得到了充分的发展。作为纺织行业基础的纺机行业也变得更加数字化、稳定化,在一定程度上提升了行业整体的工作质量和效率[1-2]。但是随着纺织业务量和人们生活需求的提升,部分纺织机械无法满足生产的需求,且常常会造成不同程度的生产问题,产生消极影响[3]。

本文分析机械自动化技术在纺织精密加工中的应用,并在较为真实的背景下,结合机械自动化技术,营造稳定、平衡的控制程序,在PLC 的双向执行架构之中,实现多方向的自动化控制,明确核心控制点的同时,逐步延伸、扩展控制的标准范围,形成更为稳定的驱动控制体系,以期推动纺织机械自动化控制技术进一步创新,迈入新的发展台阶。

1 纺织厂纺织机械自动化控制现状

纺织厂在改革初期,取得了相对较好的效果,纺织厂的整体生产力也得到了大幅度的提升。但是随着业务量的增加以及纺织需求、标准的不断变更,部分纺织机械出现停滞、裂缝、卡顿甚至断裂等问题,已经影响到日常的纺织工作,产生不同程度的阻碍,严重的甚至出现了不可控制的关联性经济损失,造成了消极的发展现状。

规模较大的老式纺织企业经过时间的沉淀,其内部的机械以及结构均出现了老化、僵硬的现象,在一定程度上对日常纺织生产形成消极的影响。不仅如此,部分的纺织机械由于内部结构松散,常常会在生产的过程中,造成产品断裂,形成不可控的经济损失。目前,纺织厂的纺织机械种类较多,基本上可以划分为以下几种:梳棉机、并条机、粗纱机、细纱机络筒机以及无梭织机等。部分纺织机械设备如图1 所示。

图1 纺织机械设备

图1 中的纺织机械均为纺织厂应用较为频繁的核心机器,部分机械内部的结构还较为薄弱,未进行定期维护、修复,逐渐形成负向作用,对于日常的纺织生产也形成阻碍。随着纺织业改革浪潮的不断推进,纺织厂遵循国家政策,实现纺织模式的升级与转型,纺织机械的升级、完善也势在必行。

2 机械自动化控制技术应用

纺织机械自动化是指将自动化控制技术应用于纺织行业中。纺织工业具有工序多、机台多、劳动强度大的特点。将自动化技术应用于纺织工业,可以在保障产品质量、提高劳动生产率、减轻劳动强度、避免环境污染、增加产品花色等方面起到重要作用。传统的机械控制一般会采用单线控制或者识别控制的方式,需要结合生产的需求,在机械的运行程序中设定对应的控制目标,调整控制指标的参数,扩大延伸控制的范围,进而实现预设的纺织目标[4-5]。这一类方式虽然可以完成纺织的任务,但是管控成本较高,耗时耗力,实际的控制效果也并不理想,极容易形成不同程度的问题和缺陷,纺织生产的细节化处理与标准设定也无法实现[6]。

2.1 纺织机械自动化控制单元

传统的自动化纺织机械控制模式一般会采用双向终端层级的方式,结合传感装置、多单元同步系统、显示器以及电磁传感器等,实现最终的自动化控制任务[7]。这种模式虽然可以完成预期的测定、控制目标,但是在实际应用的过程中常常会在不同的机械中出现问题和缺陷,严重的甚至会出现关联性的经济损失。因此,需要对相关控制环节作出修改。

首先,结合纺织机械的参数,计算出多单元同步控制范围。然后,依据得出的数值,同步单相自动化控制范围,利用获取的数据信息,编制对应的纺织机械控制程序。每一项程序均代表一个独立的控制区域,可在合理的区域范围之内,设定动态化的控制目标,形成完整、系统的自动化控制单元,为后续的处理奠定基础[8]。

2.2 PLC 集成控制双向动态程序

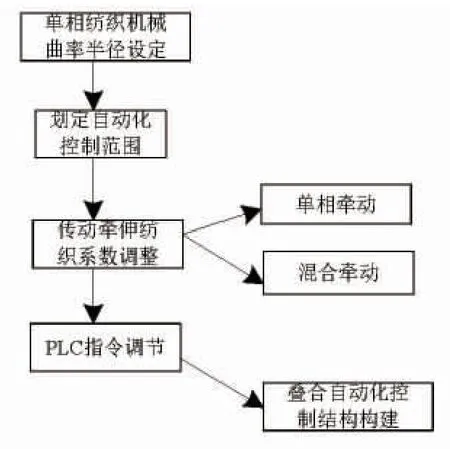

划定具体的集成控制区域,依据纺织机械本身的执行应用特征,设定PLC 集成控制双向动态程序,具体的结构如图2 所示。

在图2 所示的结构基础之上,根据自动化控制标准与特征,设计集成性质的指令群,并计算出集成控制常值。在目标设定前需明确控制目的,根据纺织机械的指标参数,根据纺织机械的极限宽度和控制单项值等参量,计算出纺织机械的传动牵伸纺织系数,更有利于划定纺织机械的覆盖范围。关联指令执行平台,结合自动化控制程序,设定对应的集成指令控制群体,完成对集成PLC 机械自动化控制指令的设计。在双向动态控制程序中包含了单一执行程序和混合执行程序两种,根据协议目标不同,执行不同的程序。单一执行程序可实现单机自动化,与机械化相结合,将电子技术和计算机技术应用于纺织设备,使之成为高速、高效的机电一体化的自动化单机或联合机。如配有计算机控制装置的化纤弹力丝机,配有检测仪器,通过微机控制的烧毛机,还有自动轧纹版机、自动抓棉机等。混合执行程序可实现生产过程的多项集成自动化,对各种工艺参数进行自动检测和自动调节。

2.3 多模块自动化控制处理

与传统的单相控制模型不同的是,多模块控制模型更为灵活、多变,动态调整特征会更强一些。在PLC技术的辅助之下,整体的自动化程序也会更为合理,使控制效果更为明显一些[9]。可以先设定对应的PLC自控模块,分设不同的自动化程序控制层级。这部分可以采用指令引导的方法,设定动态的指引目标,与对应的控制指令同时布设在模型之中。此时,根据实际的建设需求制定具体的PLC 多模块自动控制结构原理。将自动化控制原理与多模块融合,形成分层的PLC 控制协议。每一个纺织机械在应用的过程中,发出的执行指令均需要通过各个层级的筛选与核验,无异常才可输入自动化控制模型,分布在处理模块之中,完成对PLC 多模块式自动化控制模型的构建[10-12]。在纺织机械控制中确定控制目标是实现自动化控制的基础,尤其在多模块控制中,更要做到指令明确,否则极易引起混乱。在确定不同的控制目标后,需集成指令群,将执行不同控制目标的指令集成在一起,根据指令的层级进行统一管理与控制,即根据指令目标的先后顺序来执行,由此即可生成多模块集群,尤其形成了多模块控制集群。最终经由PLC 程序的汇总形成实现纺织机械的自动化控制。

在纺织机械的控制程序之中,伺服处理也是自动化控制最大的一个分支,具有较强的综合性。利用前驱技术,形成一个巨大的伺服关联环境,利用步进手段,定位具体的纺织指令。需要注意的是,所定位的纺织指令并不是单相独立的,而是多个指令同时执行,在一定程度上确保可控的程度。采用多轴运动控制器,在自动化控制模型之中,设定多个可控关联节点,在纺织机械运动的过程中,利用PLC 技术对实际状况进行定位,构建伺服可控关联结构。随着纺织机械运动状态的变化调整参数,更改机械的单元运行模式,形成更加贴合实际应用的自动化控制环境。与此同时,还可以在控制模型中设定固有的控制程序,以纺织机械标准触发的形式来应用,以便提升整体的纺织速度和效率,进一步提升整体的控制效果。

3 应用分析

本文主要是对纺织机械自动化控制技术应用效果进行分析,考虑到实例分析结果的可靠性与精准性,测定的纺织机械必须稳定,具备双向控制的能力。选择某纺织厂作为本次实例分析的目标对象,划定具体的分析范围以及自动化控制标准,核定测试的仪器或者装置是否处于稳定的运行状态,并确保不存在影响最终测试结果的外部因素。经核定无误后,开始具体的分析验证操作。

3.1 纺织机械自动化控制指标参数设定

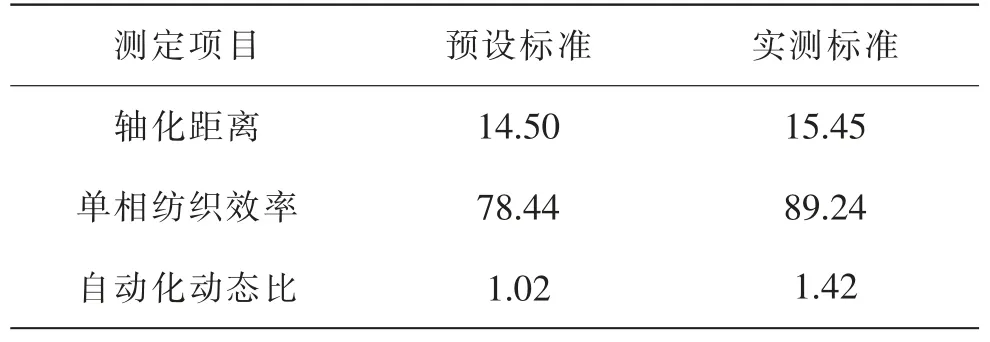

考虑到测试结果的公正性和精准性,需要划定具体的测试机械,分别是梳棉机、并条机、粗纱机以及无梭织机四种。每一种纺织机械的测试环境均是相同的,设定具体的控制指标参数如表1 所示。

表1 纺织机械自动化控制指标参数预设表

根据表1,可以完成对纺织机械自动化控制指标参数的预设。根据获取的数据信息,计算出纺织机械的传动牵伸纺织系数,根据得出的传动牵伸纺织系数,划定纺织机械的覆盖范围。

在此基础之上,利用PLC 技术,构建三维模拟自动化控制架构,利用获取的数据,构建基础控制程序,同时,将此环节的程序与双向控制平台相关联。此时,可以利用神经网络技术,进一步模拟定向纺织调控环节,核定实时的最小曲率半径。在平台的单控制范围之内,随着纺织需求的不断变化,所使用的纺织机械控制指数也需要随之更改。结合PLC 技术,构建叠合自动化控制结构,具体如图3 所示。

图3 纺织机械自动化控制结构图示

3.2 结果分析

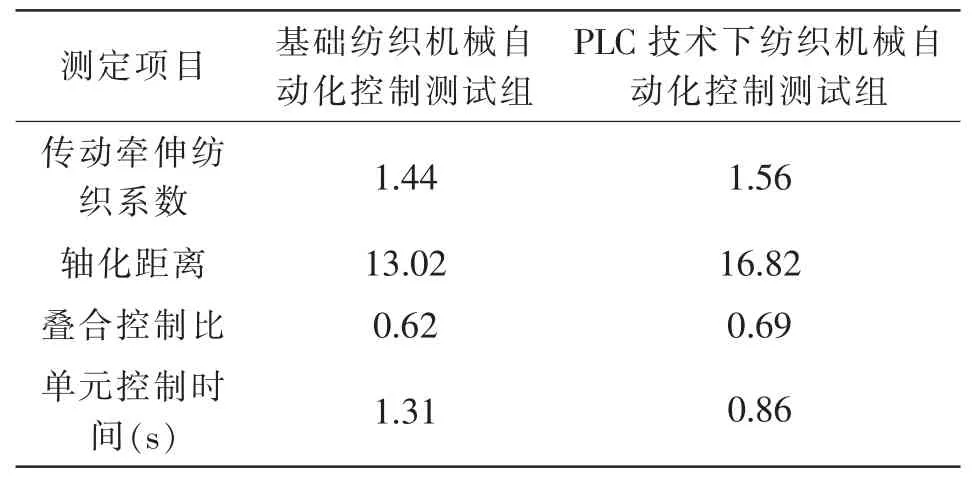

根据上述控制结构得出的PLC 动态控制数值是相对较为准确的,在平台中输入一整套的控制指令,结合所设定的自动化控制程序,计算具体的控制时间,并将得出的数据进行对比分析,具体如表2 所示。

表2 实例分析结果比照分析表

根据表2,可以完成对测试结果的验证:与基础纺织机械自动化控制测试组相对比,本文所设计的PLC技术下纺织机械自动化控制测试组最终得出的单元控制时间仅为0.86s,表明在实际自动化控制环境之中,对应纺织机械的控制速度较快,误差少,具有实际的应用价值。

4 结语

纺织机械自动化控制模式呈现出更加灵活、多变的应用特征,在实际纺织的过程中,增强了对于纺织产品细节化的处理,下设执行任务以及指令的完成度也逐渐提升,促使整个纺织机械运行更加稳定、安全。纺织机械自动化控制模式还可以帮助纺织机械形成动态的调整模式,扩展自动化管控的实际范围,提高机械的综合灵敏度与自动化程度,提供技术创新的基础。