某运载火箭出厂测试中火工品电连接器操作风险分析与优化

2023-01-22张琳卿王秀芝安立辉

张琳卿,王秀芝,安立辉

(天津航天长征火箭制造有限公司,天津 300462)

出厂测试已经成为箭体出场、靶场临发射前的一个重要环节。事实上,出厂测试流程的优化不仅可以提高效率而且还能减少重复性的操作,降低低层次质量问题的发生,而另一方面流程优化不当也会给出厂测试操作过程带来极大的风险。

运载火箭出厂测试,是在火箭各个大部段对接、仪器管路总装后进行的、对火箭整体进行的全面、综合的测试,参试系统主要包括控制系统、测量系统、动力系统和总控网系统等[1]。测试的主要目的有以下四点:验证箭上地面各设备软硬件状态的正确性;箭上地面设备接口是否协调匹配;验证各系统测试流程、地面数据处理程序、各系统判据及使用文件的正确性;以及对火箭与载荷接口进行等效测试[2]。在出厂测试过程中,按项目进行的先后顺序,一般包括地面设备调试展开、箭体接收检查、导通绝缘检查、控制测量动力系统的分系统测试、系统间匹配测试和各系统均参加的总检查测试[3]。

整个测试过程参试单位多、时间紧凑、计划性极强,每日需要按计划精准实施。为了保质保量完成出厂测试的任务,确保型号节点,有必要进行风险因素梳理和风析。测试过程的风险点主要有人员、设备、材料、方法、环境五大方面,其中“人”的因素为重点,也是最不易把控的因素,如何防范人员误操作非常必要。

出厂测试中的人员操作主要有几大类:电连接器操作、气液连接器操作、地面管路连接与配气、加电等设备操作、使用通用仪表测量相关参数[4-5]。其中电连接器的操作有如下特点:

第一,操作次数多,一发箭测完电连接器的插拔操作次数合计可达数百甚至上千次。

第二,操作失误不易发现,例如:插接前插针略有歪斜的情况人眼观察极其不易发现,然后进行插接,从而致使插针被压弯,损坏了电连接器。另外,有的电连接器插头插座代号相近、外观相似或相同、处于相近位置,这类电连接器极易产生误操作,使电路连错。

第三,电连接器操作,尤其是插接操作的一次操作合格率相对较低,需要经验丰富且考核合格的人员进行。

第四,误操作后果严重。电连接器操作错误直接影响电路连接的正确性,威胁系统安全,可能直接导致测试数据异常、加电后烧毁仪器电缆,延误测试周期。

第五,舱内电连接器操作涉及临舱出舱,风险等级更大。人员极易磕碰到附近的仪器管路,之前XX-XX 火箭就有出现过人员进舱后压弯附近电池支架,导致昂贵的电池支架报废的典型质量问题。优化电连接器的操作,减少重复步骤,减少进舱可以大幅度减少人员操作风险,从而提高出厂测试质量。

因此,如何有效合理地进行流程优化对于我国日后在发射场实现快速发射具有极其重要的意义,下面就某型运载火箭控制系统出厂测试流程中的问题进行梳理和流程优化。

1 现阶段火工品电缆网插头难操作

火工品电缆网共包含38 个插头,改进前出厂测试期间共进行3 次操作:第一次是全箭接收检查,要检查插头状态并做多媒体记录,第二次和第三次是火工品回路阻值测试状态准备,要连接一次短路插头后断开,再连接一次短路插头后再断开和并做多媒体记录,要重复地进舱、攀爬共计3 次。表1 列举了难操作的火工品插头位置和难操作原因。

表1 难操作的火工品末端插头

2 电阻盒上火工品输出端电连接器状态变换频繁

由于某型运载火箭出厂测试的所有测试项目状态都要求与靶场相同,所以全箭电阻盒上的火工品输出端状态更换次数特别多。全箭电阻盒上的火工品输出端共计14 个插头(座),测试期间状态改变5 次,总操作次数为126 次。每个部段的电阻盒均位于箱间段,芯一级和芯二级电阻盒操作都要进舱,每进一次舱就增加一次风险。

在舱内操作时,人员处于密闭的有限空间,可能会产生踩踏仪器、管路,或触碰脆弱易损坏的箭体结构(如电池支架、传感器等)。电连接器操作也存在误操作风险:如将插针插歪、尾罩或螺帽损坏、电连接器卡滞等。若能有效降低电连接器操作次数,减少进舱电连接器操作,就能大大减少这种操作风险,避免在产品即将出厂时出现质量问题,如果排故,可能引起出厂测试周期不足,从而影响产品出厂。

3 优化方案及难点

优化方案:一是更改火工品插头的接收时间,将接收和火工品回路阻值测试状态准备合并,少一次火工品插头操作;二是更改电阻盒上火工品输出端插头的测试技术状态:在接收检查后,就将火工品输出端连接,直到分系统测试状态准备时再断开,减少了两次箭上状态变化。

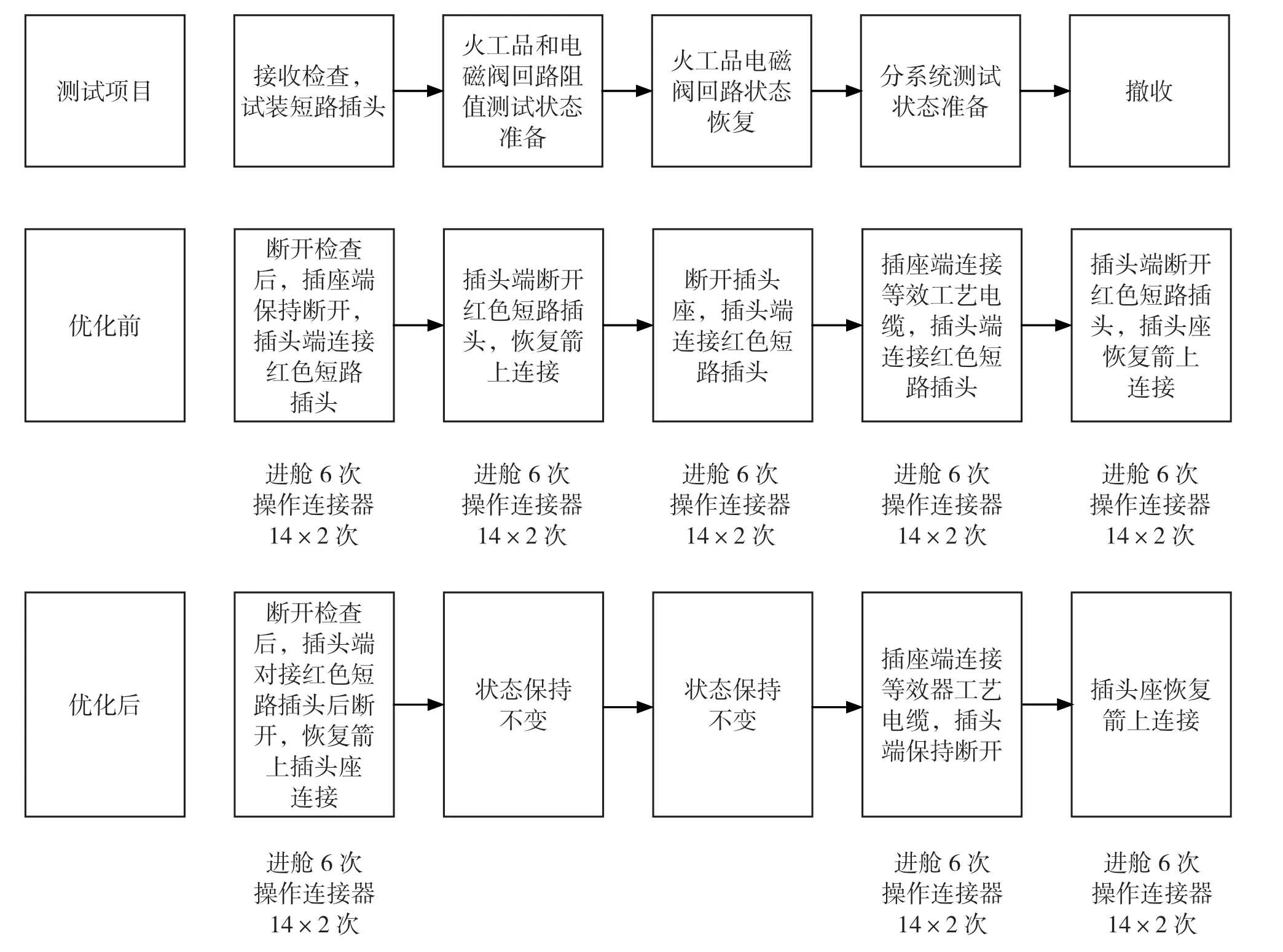

技术难点:统计并梳理全箭187 个电连接器在各个测试项目的插接状态,研究控制系统电路原理图,理解每个测试项目的测试点、测试中动作的电连接器接口连接或断开的意图。对比靶场测试流程和技术状态,分析可否更改出厂测试时全箭静态阻值测试、火工品回路阻值测试及其他控制系统测试项目中火工品输出端的状态:第一,考虑靶场起竖后就安装了火工品,所以在接收检查时就必须在火工品输出端安装分支短路插头,让火工品电路处于安全的短路状态,而出厂测试期间箭体不使用真火工品,所以分支短路插头在试装后就断开,直至撤收都不连接也并不影响箭体和出厂测试的安全性;第二,Y1、Y2 全箭静态阻值测试项目中,由于火工品末端本身就为断开状态,不连接分支短路插头也不影响该项目电路的导通或绝缘性能。因此,电阻盒火工品输出端在接收检查、全箭静态阻值测试时就可以为连接插头座,不必断开。这样就得出了优化后的流程方案:接收时试装红色短路插头然后断开,接收工序后火工品输出端一直保持连接,直到分系统测试时再换状态。这样减少了火工品回路阻值测试前后的两个换状态的工序见图1。

图1 优化前后进舱和电连接器操作次数对比

4 优化成果

4.1 技术指标

优化测试流程后,火工品末端短路插头的接收检查更改为火工品回路阻值测试之前,从质量上,由于该项目在测量分系统和控制分系统测试前,保证了在全箭测量系统、控制系统加电前完成接收检查;从操作上,减少了助推器尾段操作共计4 次,电连接器检查和拍摄多媒体总计38 次。

优化测试流程后,电阻盒部分在接收检查后,就将火工品输出端连接,直到分系统测试状态准备时再断开。减少了两次箭上状态变化,包含工具耗材准备、进舱前准备及进舱、操作电连接器、多媒体记录、状态变化三检、多媒体记录确认等工步,减少的工作量是非常可观的。对优化前后进舱次数和电连接器操作次数进行了统计,优化后减少12 次进舱、42 次电连接器操作。综上,优化后测试流程减少电连接器操作共80 次,减少进舱共16 次。

4.2 节约成本

首先是减少了对火工品末端短路插头的检查,合计节省接收时长2 小时;其次是减少了火工品回路阻值测试前后的状态转换及撤收时的电连接器动作次数,合计节省共5 小时;最后是降低了经济成本。控制系统箭上操作人员共9 人,进舱动作时每个舱口需看舱人员一名,共7 个操作舱口,每发箭降低了经济成本2766.4 元。

5 结论

流程优化后成果应用于某型号运载火箭系列箭出厂测试控制系统测试,优化出厂测试操作项目后,有效降低电连接器操作次数80 次,减少进舱操作16 次,优化合理,降低了人员进舱、频繁操作电连接器风险,降低了经济成本,提高了出厂测试效率。本文就此问题进行了流程优化从方法论层面保证了出厂测试操作质量控制方法的科学性、完备性与有效性,大大避免了重复繁琐的出厂测试操作所带来的差错,对提高航天新一代运载火箭的测试合格率具有重要的现实意义。