联合收割机分离性能的数学模型分析

2023-01-22段志霞

赵 娜 , 段志霞

(济源职业技术学院,河南 济源 459000)

我国自古以来就是农业大国,在先进科技的支持下,当前农业朝着机械化、智能化方向发展,逐渐走上现代化发展之路。联合收割机作为重要农用机械,其发展速度对农业机械化具有直接影响,在农村地区的需求量较高。联合收割机中的分离装置的作用在于将谷粒从茎秆中脱离出来,掉落到下方指定位置,提高收割效率,但在实际应用中,因谷物分离受影响因素较多,需要通过数学模型对联收机性能进行预测,提高机械设备的利用效率。

1 联合收割机分离装置工作原理

以1065联合收割机为例,分离装置包括凹板指状筛、逐稿轮、挡帘、键式逐稿器等。技术原理是经过滚筒与凹板将茎秆脱出,将没有分离的净籽粒在逐稿轮作用下抛向逐稿器,在设备抖动与横向搅拌下,将茎秆内夹带的籽粒分离出来,统一掉落到底部阶梯板上,但超过90%的分离作用是通过凹板与滚筒完成。对于不同型号的联合收割机来说,分离装置结构基本相同,只在逐稿器分离面积方面有所区别,E512、E514等型号的联合收割机分离面积相对较大,但分离性能却低于1065联合收割机,这是因为该机器的逐稿器第三阶上方增设了横向抖稿器,其性能强大,可发挥辅助分离的作用,取得更加理想的分离效果[1]。

2 联合收割机分离性能的数学模型

为了优化联合收割机的使用性能,先要充分掌握物理加工过程。该机器在实际应用中,需要利用逐稿器进行谷物分离,在此期间涉及多种变量,即脱出物量、谷粒量、物流速度、逐稿器宽度等,尚未拥有能够预测分离性能的方程式。本研究创建数学模型,对分离性能进行重点研究,具体如下。

2.1 定律推测

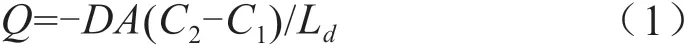

部分线性流量定量在物体常态过程表述中较为常见,如热量、水、气体分子等,尽管流体类型有所区别,但定量较为相似,且各公式均有一个系数可随物体特性发生变化,并包含不同的值,可使流量发生改变。谷粒从茎秆中脱出后,开展单个颗粒运动,在运动期间经常与茎秆发生接触,不易从茎秆中掉落下来,属于无规则运动,与砌体分子经过薄膜扩散是同样的道理。当分子数量越大时,经过薄膜的分子数量越多[2]。同理,茎秆内带有大量谷粒,在逐稿器的作用下,脱出谷粒数量便会越多。气体扩散速率与温度相关,且具有正比关系。同理,在联合收割机运行中希望能够依靠茎秆振动,加速谷粒运动,使谷粒能够在特定时间处于不同方位,加速掉落[3]。此外,在谷粒上产生的重力或能量,使其在单一方向的运动速度下降,分离速度随之提升。根据上述定律特征可以推测出,谷粒从茎秆上脱离可用弗克扩散定律,如下:

式中,Q代表物料流量;D代表扩散系数;A表示横截面积;C1和C2分别表示逐稿器底部与其他任意位置的谷粒密度;Ld代表流道长度。

对于联合收割机中的逐稿器而言,其流量可用谷粒体积、时间等指标进行计算,当底部谷粒密度归零后,将上述变量代入进来,计算公式如下:

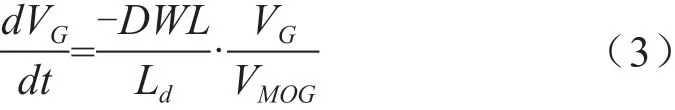

式中,VG代表逐稿器中谷粒体积;dt代表时间;Ld代表流道长度;D代表扩散系数;A表示横截面积;C2代表其他任意位置的谷粒密度。其中,谷粒密度可用谷粒体积与全部物料总体积进行计算,因谷粒包裹在脱出物中,与脱出物总体积相同;面积可用逐稿器长度、宽度进行计算,公式如下:

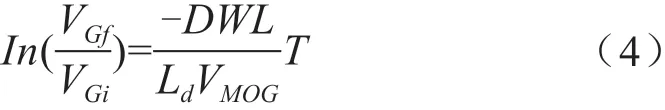

式中,D代表扩散系数;W代表分离面积宽度;L代表长度;Ld代表流道长度;VMOG代表逐稿器中脱出物的体积;VG代表逐稿器中谷粒体积;dt代表脱出时间。由左侧开始,对谷物原始体积到最终体积进行计算,再从右侧对时间积分进行计算,区间范围是[0,T],计算结果为:

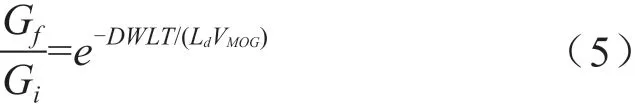

为了便于计算,将等式两端的分子与分母均与谷物密度相乘,此时谷物最终与初始体积的比值便可等同为谷物最终与原始质量的比值,公式如下:

式中,Gf代表谷物最终质量;Gi代表原始质量;D代表扩散系数;W代表分离面积宽度;L代表长度;Ld代表流道长度;VMOG代表逐稿器中脱出物的体积[4]。

2.2 性能估算

扩散系数与颗粒能量水平具有紧密联系,与脱出物的空隙相比,如若谷粒较大,运动量会下降或停止。因此,在分离性能估算中应将谷粒大小考虑进去。在联合收割机运行中,系数D代表单位时间内扩散长度的平方,如若可描述主方向中的平均运动速度,可将D表示为:

式中,b代表系数,受振动强度、谷粒大小的影响;Va代表主方向中谷粒速度均值;La代表物料空隙的均值。在上述公式中,用系数b对谷粒定量函数进行表示,与振动过程中的碰撞阻力具有负相关关系。在液体环境下,单一谷粒在运动中的阻力受自身横截面积的影响,二者具有正相关关系[5]。如若脱出物对谷粒运动产生阻碍作用,相当于颗粒在液体环境下遇到阻力,此时可将b进行替换,公式如下:

式中,p代表常数,与联合收割机振动水平具有较大关联;X代表谷粒直径[6]。在以往研究中对上述数据预测过程进行检验,指出逐稿器内谷粒受自身重力影响,会在振动过程中以一定速度冲出茎秆,对其下落速度的极限进行计算,如下:

式中,Vm代表极限速度最大值;g代表重力加速度。将速度方程由零至最大长度积分进行计算,可知速度均值为最大速度的2/3。

2.3 影响因素

因脱出物类型有所区别,使分离性能受影响因素增加。例如,与小麦相比,大豆中脱出物对豆粒的分离阻力较小,谷粒可顺着脱出物降落,其降落能力由脱出物中垂直方向的空隙量决定。若将所有谷粒都放到脱出物的表层,分离率与空隙处具有正比关系。覆盖面积可用以下公式计算:

式中,F代表脱出谷粒的覆盖面积;k代表脱出物投影面积;Ma代表脱出物质量。为了便于计算,上述公式中的Ma可用逐稿器内脱出物流量、物流速度计算获得,并做出以下假设,谷物面积与长度的比值与空隙位置具有正比关系,空隙是谷粒进入分离边界区的通道,公式如下:

式中,Ls代表谷物面积;Ld代表谷物空隙长度;k代表脱出物投影面积;M代表脱出物质量;W代表分离面积宽度;V代表下落速度;C3代表系数,因谷粒并非从脱出物顶部开始下降,可将总覆盖量替换成等效覆盖量[7]。上述公式的计算优势在于可将谷粒经过脱出物的过程表示出来,并对作物类型间的关系进行明确,主要受系数k的影响发生改变。在机器设计过程中,运动速度与常量基本相同。部分联合收割机中的脱出物流量,与物体类型具有紧密关联,由此可知为何在收获前农民要对杂草进行控制。

2.4 数据检验

将上文计算的数据进行汇总,对方程有效性进行检验。先将方程中全部变量汇总成一个常数,对长度影响进行检测,并做出以下假设:在逐稿器前端进行分离,对各数据组的第二个点位与主方向间的距离进行计算,各数据组总谷粒量与第二点位的计算值取比值,并利用计算机程序对各流量的总系数进行计算,得出相关系数、显著性等指标[8]。根据研究结果可知,当置信度为99.9%时,全部结果均具有显著性,且相关系数R2也高于0.99,以上可对长度指数关系进行检验。除谷粒尺寸、物料类型外,将方程内全部变量均取常数,总系数可用公式表示为:

式中,Lc代表总系数;B1和B2均为常数;k代表脱出物投影面积。以往学者曾创建一个带有水平振动作用的实验装置,对谷粒大小、茎秆类型与分离性能间的关系进行分析。利用该装置不断搅动茎秆,在振动作用下使全部谷粒均夹在茎秆内,再进行水平振动,直至谷粒不再从茎秆内掉落,由此检验掉落谷粒量与振动阻力间的关联[9]。根据研究结果可知,在分离处理中,运动阻力与扩散系数具有反比关系。对此,针对夹在茎秆内的谷粒量进行检测,其方程为反函数。在此情况下,将单位面积茎秆总质量与谷粒最长尺寸系数相乘,再取与茎秆总厚度的比值,针对五种不同谷粒进行测量后绘制曲线图,将彼此间的函数关系表示出来。值得强调的是,线性曲线是依靠反函数与夹在茎秆内谷粒总量两个变量绘制而成的,这一关系中的相关系数为0.802,具有显著性,可间接证实谷粒大小与茎秆类型间具有密切联系。

3 联合收割机分离装置的监控策略

在闭环控制中,需要综合分析控制系统特征、作业要求等,选择最适宜本系统的最佳控制算法。在联合收割机分离系统运行中,可通过部分简化的数字表达式,对理想作业工况进行分析,但实际工作环境较为复杂,田间农作物的疏密程度不同,难以精准预测,受许多不确定因素影响,难以创建精确的数学模型,使系统控制难度增加,如若控制算法应用不当,分离性能的预测精度便很难得到保障。对此,为了提高作业效果,在滚筒转矩量的基础上创建模糊控制方案,具体如下。

一方面,转速与转矩监测。在联合收割机田间作业前,驾驶者依靠控制面板对转矩目标、速度等指标进行设置,结合以往从业经验,选择最佳作业速度。在正式收割时,由控制器对比例阀组发出信号,驱动液压马达运行,带动脱离滚筒运动;在此期间,转速传感器对马达转速进行控制,转矩传感器负责滚筒转矩监督,两个信号汇总后传递到控制单元;通过计算得出转矩采集信号,将其与标准值对比,输出与之匹配的控制信号,促使马达动作并完成滚筒转动、浮动等工作;上述动作经过传感器监控后传递给控制单元,进而实现对分离装置的自动化闭环控制,提高作业效率[10]。

另一方面,联合收割机状态调节。联合收割机在田间作业时,以收割均匀性为主要目标,结合周围环境、行车速度等指标,选择最佳控制模式,并对运行流程进行调控。调控装置的前提在于明确当前状态,在对某区域收割前,先对系统状态进行初始化处理,再判断是否属于脱粒滚筒作业故障状态,结合模糊规则,将数值设定到合理范围,与额定信号对比后调控。但是,在联合收割机实际运行中,如若工作状态频繁改变,且控制流程较为复杂,可结合闭环控制特征、作物疏密度等,对设备状态故障范围进行确定。

4 结束语

综上所述,针对联合收割机谷粒分离效果,通过创建数学模型进行推导,并对推导模型进行验证,从而提高预测准确度。根据研究结果可知,谷粒大小与茎秆类型间具有紧密联系,通过转速与转矩监测、收割机状态调节等方式,可取得良好的应用效果。