雅砻江两河口水电站大坝灌浆技术

2023-01-18杨培洲孙起军李丰年刘国泰

杨培洲,孙起军,李丰年,刘国泰

(1.雅砻江流域水电开发有限公司,四川 成都 610051; 2.四川森嵘建设工程股份有限公司,四川 成都 610073; 3.中国水利水电建设工程咨询西北有限公司,陕西 西安 710100)

0 引 言

土石坝工程施工简便,适应性强,成本较低,是水电工程较为常用的一种坝型,但同时也对大坝基础防渗提出了更高要求。坝基渗透稳定性与大坝安全密切相关,合理的防渗结构设计与可靠的施工质量是大坝安全的重要保障。国内外统计结果表明,因渗流破坏而引发的事故或垮坝案例占所有事故案例总数的30%~40%,可见防渗处理对土石坝安全具有重要影响[1]。目前,中国已规划且在建坝高大于200 m的土石坝已不下数十座,其中不乏坝高大于300 m的土石坝。超高土石坝的建设对设计、施工及运行管理带来了新的挑战[2]。国内如小浪底[3]、长河坝[4]、糯扎渡[5]、瀑布沟[6]、苗尾[7]、泸定[8]等同类型水电站在基础防渗方面具有不同的特点和难点。两河口水电站是中国高海拔地区300 m级土石坝建设的里程碑,在借鉴其他电站成功经验的基础上,不断探索与改进大坝基础处理技术,取得了良好的灌浆处理效果。

1 工程概况

雅砻江两河口水电站砾石土直心墙堆石坝最大坝高295 m,坝顶高程2 875.00 m,枢纽防渗帷幕由河床基础防渗帷幕、左右岸坝肩基础防渗帷幕及地下厂房防渗帷幕组成。帷幕灌浆通过沿心墙基础面布设的河床基础灌浆廊道和左、右两岸分层设置的灌浆平洞进行。左、右两岸各设置了6层帷幕灌浆平洞,上下层平洞轴线位于同一竖直断面内。地下厂房采用坝厂联合的防渗类型,下游侧与大坝防渗帷幕衔接,共5层灌浆平洞[9]。

大坝基础基岩固结灌浆布置在心墙基础范围内,心墙基础厚1 m的混凝土盖板兼做固结灌浆盖重。基础固结灌浆按照间排距2.5 m的梅花形布置,左坝肩、河床段及右坝肩高程2 640 m以下固结灌浆孔深8 m,右坝肩高程2 640.00~2 700.00 m固结灌浆孔深12 m,右坝肩高程2 780.00~2 875.00 m固结灌浆孔深15 m。左、右坝肩心墙基础局部弱风化、弱卸荷深度较深,固结灌浆须在这些部位适当作加深处理,最大深度分别为左岸15 m、右岸20 m[10]。

2 坝肩地质条件

两河口水电站坝址为横向谷,岩层陡倾向下游,岩层由三叠系上统两河口组下段(T3lh1)及中段(T3lh2)地层组成,地层岩性总体为变质砂岩夹板岩及砂岩板岩互层。岩层产状为N60°~75°W/SW∠60°~75°,与河流近垂直相交。右坝肩边坡部位断层相对较发育,规模较大的断层主要有f 8,f 9,f 10,f 11,f 12,f 4等。开挖后大坝建基面岩体以Ⅲ2类和Ⅳ类为主,右岸中高高程建基面主要为V类岩体。岩体卸荷程度相对较高,且倾向坡外的中缓倾角节理较发育。坝区岩体普遍发育北偏东走向的裂隙,形成左右岸的顺坡和反坡裂隙,顺坡裂隙组发育程度高于反坡裂隙组,其中左岸建基面主要发育5组优势裂隙,有两组为陡倾角顺坡向裂隙(分别为N65°W/SW∠70°~80°和N30°~75°E/NW(SE)∠65°~85°),开挖揭示右岸主要发育4组优势裂隙,有一组为陡倾角顺坡向裂隙(N75°~90°W/SW(NE)∠75°~80°)。由于裂隙的相互切割,坝基岩体完整性较差,需要进行固结灌浆处理,以提高岩体完整性、满足坝基承载要求[9]。

3 坝肩卸荷基础固结灌浆

3.1 抬动变形问题

坝基固结灌浆在混凝土盖板基础上进行,灌浆孔垂直盖板,分两序施工,总体按先低后高、先周边后中间的顺序进行。施工中出现的主要问题包括:岩体顺坡向卸荷裂隙发育,完整性较差,灌浆易发生抬动变形或劈裂,质量控制难度大;砂板岩地层各向异性明显,灌浆压力与岩石条件难以匹配,抬动控制难度大;发生过抬动的灌浆单元无法同时进行多个孔的施工,施工进度受制约。

3.2 抬动机理分析及预防措施

灌浆压力对灌浆效果有重要影响。在条件允许的情况下,以采用较大的灌浆压力为好,但较大的灌浆压力往往易造成完整性较差岩石的破坏。岸坡卸荷岩体裂隙发育,岩体完整性较差,岩体侧向抗抬动能力不足,灌浆压力与岩石条件不匹配,是抬动产生的主要原因。各类岩体都有对应的临界灌浆压力,如果超过临界压力,岩体就会发生抬动变形或劈裂破坏,且抬动劈裂一般从岩体中的薄弱结构面形成并扩展。在软弱岩体的灌浆施工中,当灌浆压力超过岩体临界抬动灌浆压力,注浆率与抬动值也随之增大;若注入率发生突变,则基本可判断岩体已劈裂。对于Ⅳ,Ⅴ类易抬动岩体,采用逆向控制原理,以临界抬动流量控制灌浆压力,实现灌浆压力与岩石抗抬能力的匹配,既避免抬动破坏的发生,也使裂隙得到较好的充填,达到灌浆压力动态设计的效果。

为防止产生抬动劈裂破坏,根据灌浆成果及岩石类别调整灌浆压力,加强施工过程中灌浆泵的检修与维护,始终保持灌浆泵正常工作状态;原浆入槽需过滤水泥结块,保持灌浆管路畅通、长度适宜,进、回浆管路安装双稳压罐,减少灌浆压力波动峰值;灌浆升压按0.1~0.3 MPa/5 min进行控制,孔口压力表及压力传感器处于灌浆孔口5 m范围内,高程基本与孔口齐平;安排专人进行抬动观测并保持通讯畅通,发生抬动则及时降低灌浆压力,同时需要在以下方面加强控制:① 对卸荷岩体采用自上而下分段钻孔的分段灌浆方法施工;② 灌浆一般采用高压灌浆泵,需要控制最大泵量在40 L/min左右;③ 采用分级升压方式进行灌前压水、裂隙冲洗及灌浆,并加强抬动监测;④ 以临界抬动流量控制灌浆压力,灌浆结束后待凝24 h,扫孔复灌。

3.3 卸荷基础固结灌浆效果评价

通过采取针对性措施,完成坝基固结灌浆10.78万m,平均单位注入量为33.49 kg/m,Ⅰ序孔平均单位注入量为50.42 kg/m,Ⅱ序孔平均单位注入量为16.27 kg/m,Ⅱ序孔较Ⅰ序孔递减67.7%,符合灌浆一般规律,灌浆效果良好。

单孔声波检测全部合格,灌后单孔声波值普遍有不同程度的提高,提高幅度在0.3%~12.7%,检测结果满足设计要求。

灌后钻孔变形模量提高幅度:Ⅲ类岩体11.6%,Ⅳ类岩体13.5%,Ⅴ类岩体19.0%。岩体抗变形能力有较大提高。

4 坝基岸坡卸荷基础帷幕灌浆

4.1 帷幕灌浆合格率问题

坝肩卸荷基础帷幕灌浆不合格单元占80%,施工过程存在下列问题。

(1) 浅层卸荷区域抬动变形问题。浅层卸荷岩体抬动孔段占8.0%~12.4%,变形范围为6~185 μm,灌浆质量难以保证并制约施工进度。

(2) 高串低及高处灌浆低处抬动问题。上下相邻单元平行施工时,易发生高程较高孔向高程较低孔串浆的现象,并伴随抬动劈裂,左右岸卸荷岩体劈裂占总段数的13%左右,各序孔平均单位注入量出现反序特征,帷幕无法正常施工。岸坡三角区位置及结构示意见图1。

图1 岸坡三角区位置及结构示意Fig.1 Location and structure of bank slope triangle

4.2 帷幕灌浆不合格原因分析

(1) 地质因素。该区域地层岩性总体为变质砂岩夹板岩及砂岩板岩互层,开挖后大坝建基面岩体以Ⅲ2类和Ⅳ类为主,右岸中高高程建基面主要为Ⅴ类岩体。坝基岸坡三角区岩体的风化、卸荷程度相对较高,且倾向坡外的中缓倾角节理较发育,岩石裂隙组合切割,岩体完整性较差,施工过程易发生抬动劈裂,是水泥灌浆合格率低的主要原因。

(2) 混凝土盖重较小,岩体完整性差,灌浆压力无法与岩石条件有效匹配,造成抬动劈裂频发。

(3) 施工采用孔口封闭灌浆法,孔口管入岩2~8 m,浅层岩体难以承受较大灌浆压力,频繁发生抬动劈裂及“串冒漏”现象,严重影响灌浆质量。

综合分析认为:左右岸三角区帷幕灌浆出现抬动劈裂、水泥灌浆合格率较低等问题,主要原因在于心墙基础岩体卸荷裂隙相对发育,岩体完整性较差,灌浆参数与地质条件不匹配;施工控制环节不是制约因素。

4.3 应对措施及效果评价

施工过程中出现的抬动劈裂及反序现象说明卸荷岩体难以承受较大的灌浆压力,灌浆反而易造成岩体破坏,必然会降低帷幕灌浆合格率。针对帷幕灌浆合格率低的问题,采取的主要措施包括:① 降低卸荷区域灌浆压力,确保施工参数与岩体条件相适应;② 卸荷岩体帷幕孔口管加深到20 m以上,保护20 m以上浅层卸荷岩体不受高压灌浆扰动,同时保证20 m以下岩体的高压灌浆效果;③ 采取以抬动临界流量控制灌浆压力的方式,达到动态设计效果;④ 排间增加两排环氧树脂化学补强灌浆,钻孔深入较完整岩石约10~15 m,采用“低压慢灌”的渗透原理对帷幕进行补强处理;⑤ 浅层卸荷岩体抬动劈裂控制措施与前述3.2节相同。

通过以上组合措施,岸坡三角区浅层卸荷区域抬动劈裂得到有效控制,三角区帷幕压水试验检查782段,最大透水率为0.95 Lu,满足设计要求不大于1 Lu的防渗标准。钻孔全景图像显示:陡倾细微裂隙充填率达85%以上,缓倾裂隙充填率达95%以上,混凝土盖板与岩石结合紧密,灌浆效果良好,灌浆质量满足设计要求。

5 河床灌浆廊道及两岸灌浆平洞帷幕灌浆

5.1 帷幕灌浆涌水问题

(1) 钻孔普遍存在渗涌水现象,涌水孔段占21.3%,最大涌水量110 L/min,涌水压力0.2 MPa左右,为裂隙承压水。

(2) 该部位岩体总体完整,检查孔压水试验结果合格,但仍有52.1%的孔段存在微渗水现象。

(3) 河床廊道及左右岸灌浆平洞正常运行水头为290 m,帷幕在长期高压渗流作用下,会产生侵蚀作用,帷幕耐久性受影响。

5.2 应对措施

(1) 若钻孔遇到较大涌水,则单独对涌水点进行灌浆。① 当涌水流量不大于5 L/min或涌水压力不大于0.10 MPa、注入率不大于1 L/min时,继续灌注60 min以上即可结束灌浆;② 当5 L/min<涌水流量≤15 L/min,或0.10 MPa<涌水压力≤0.15 MPa,则继续灌注60 min以上并闭浆待凝不少于24 h后结束灌浆;③ 当涌水流量大于15 L/min或涌水压力大于0.15 MPa,继续灌注90 min以上并闭浆待凝不少于24 h后结束灌浆;④ 以上涌水段灌浆压力为“设计压力+涌水压力”;⑤ 灌浆孔最后一段出现较大涌水时,本孔及相邻孔可适当加深。

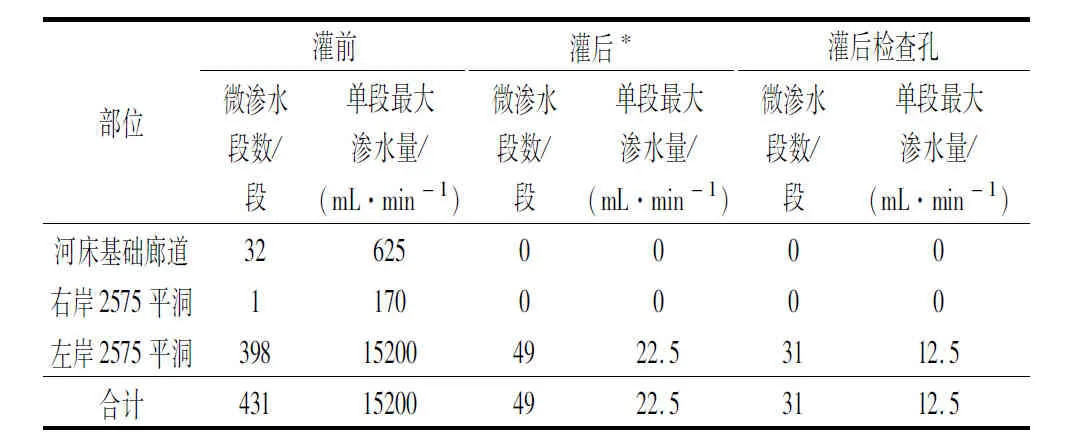

(2) 砂板岩细微裂隙发育,水泥材料因颗粒的细度限制,最小可灌裂缝宽度在0.1~0.5 mm范围内,小于0.1 mm的细微裂隙则无法保证灌浆效果。河床廊道及两岸灌浆帷幕检查孔存在渗水的主要原因是水泥灌浆无法有效充填细微裂隙,造成帷幕检查合格但仍有较强的渗透性。丙烯酸盐灌浆材料黏度低,不含颗粒成分,易灌入细微裂隙,胶凝时间可以根据需要控制;对于高压渗流地质环境的裂隙,丙烯酸盐材料不易被稀释或流失,具有较好的灌浆效果。采用排间丙烯酸盐复合高压灌浆技术处理,孔距3 m,最大灌浆压力4~5 MPa,钻孔深度30~80 m。灌浆前后的渗水检测成果见表1。

表1 丙烯酸盐化学灌浆前后渗水检测成果Tab.1 Seepage observation results before and after acrylate chemical grouting

5.3 水泥化学复合灌浆效果评价

通过采用丙烯酸盐灌浆材料排间复合高压灌浆技术处理,检查孔压水试验结果全部合格,孔内全景图像显示细微裂隙充填率85%以上,灌后渗水孔段及单段最大渗水量大幅减少。大坝基础廊道幕后测压管折算水位介于2 574.95~2 595.64 m之间,测压水头平稳,灌浆效果良好。河床基础廊道处理效果见图2。

图2 河床基础廊道效果Fig.2 Effect of riverbed foundation corridor after treatment

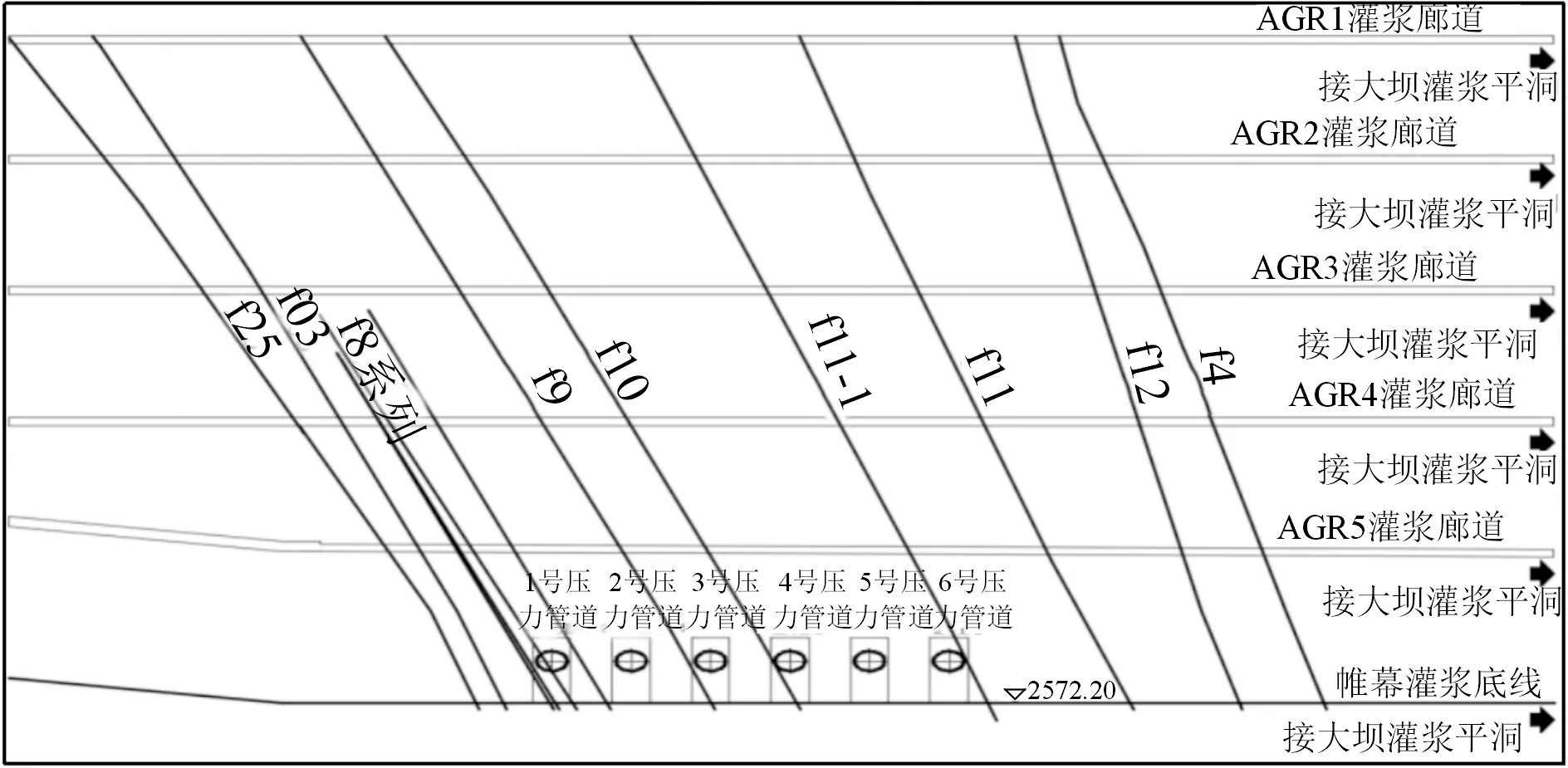

6 厂区AGR5灌浆平洞陡倾岩层帷幕灌浆

两河口水电站引水发电系统为首部式大型地下洞室群;枢纽区地形地质条件较复杂且有多条断层穿过主帷幕,断层以顺层挤压类型为主,破碎带宽度较小;地层中陡倾顺层裂隙发育,影响帷幕形成。厂区帷幕断层分布见图3。

图3 厂区帷幕断层位置示意Fig.3 Location of curtain fault in the plant area

6.1 横向陡倾顺层断层及细微裂隙影响

(1) 多条顺层陡倾断层及挤压带等不利结构面穿过帷幕,渗径短,不利于厂区防渗;岩层陡倾且走向近似垂直河床,不利于帷幕形成闭合。

(2) 顺层陡倾角细微裂隙发育,灌浆过程有浆液回浓现象,各序0注入量孔段占总段数的87%,岩体可灌性差,不利于帷幕形成。

(3) 帷幕检查合格,但检查孔存在失水现象,说明水泥对细微裂隙的灌浆效果有限,帷幕仍有一定渗透性,帷幕耐久性受影响。

6.2 陡倾细微裂隙及断层处理措施

厂区AGR5主帷幕灌浆检查合格,但检查孔存在失水现象,主要原因是断层及其影响带、挤压破碎带及裂隙密集带存在细微裂隙,充填效果不明显;帷幕长期在高水头条件下运行,高压渗流会击穿帷幕造成渗漏,影响主厂房安全。改性环氧树脂材料具有黏度低、流动性好、不含颗粒成分、形成结石的强度高、灌浆可操控时间较长、可灌性好等优点,其可通过高压充填或渗透方式进行灌浆,适合断层及其影响带、陡倾细微裂隙及其裂隙密集带等地质缺陷部位的处理。厂区AGR5帷幕补强灌浆,采用排间复核高压化学灌浆技术,单排布置,孔距3 m,化学灌浆孔深65 m,最大灌浆压力4~5 MPa。共完成化学灌浆7 143 m,平均单位注入量0.97 kg/m。

6.3 水泥化学复合灌浆效果评价

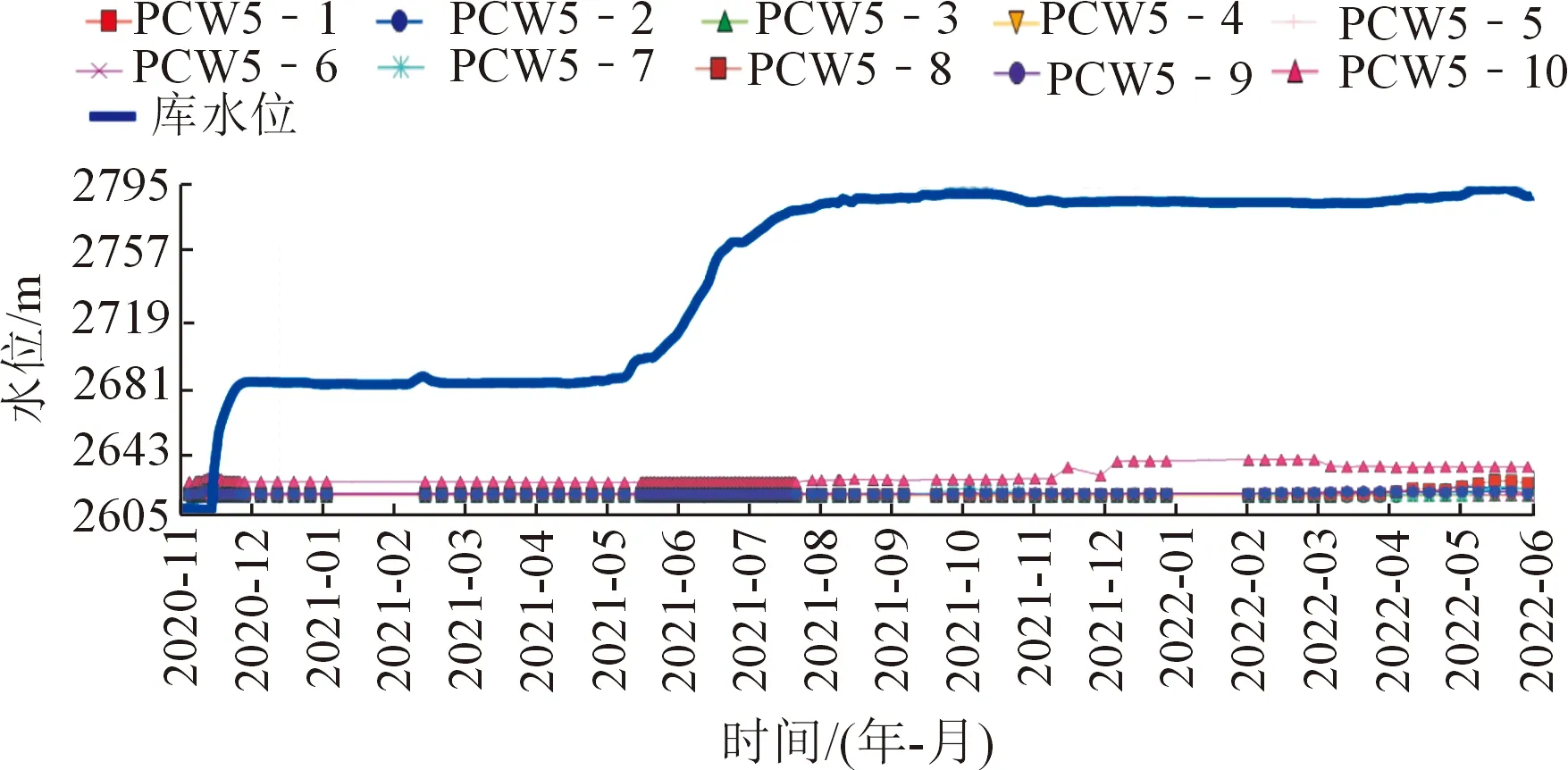

厂区地形地质条件较复杂且有多条断层穿过主帷幕,灌后布置检查孔18个,压水检验237段,最大透水率0.19 Lu,满足设计要求。检查孔全景图像显示:灌后大部分陡倾细微裂隙得到有效充填,结石致密饱满,断层部位钻孔变形模量平均提高13.4%。监测成果显示:厂区AGR5灌浆廊道幕后测压管监测水位介于2 615.42~2 632.77 m之间,幕后水头平稳且处于较低水平,说明帷幕阻水效果良好。厂区AGR5灌浆廊道幕后测压管折算水位历时过程曲线见图4。

图4 厂区AGR5灌浆廊道幕后测压管水位历时过程曲线Fig.4 Water level duration curve of piezometer behind AGR5 grouting gallery in the plant area

7 结 论

两河口电站枢纽区地层岩性为砂岩板岩,岩石总体可灌性较差;施工中出现岸坡卸荷基础抬动劈裂频繁的现象,固结灌浆无法正常进行,三角区帷幕合格率低;高外水头条件下,帷幕难以形成和闭合;厂区多条陡倾顺层断层穿过厂房,帷幕形成的难度大;河床及两岸帷幕钻孔涌水,细微裂隙水泥灌浆效果差,导致幕体仍有一定透水性,影响帷幕耐久性等。通过采取针对性措施及合理的灌浆材料,有效解决了该工程施工中出现的技术难题。经过大坝二期蓄水考验,基础廊道总渗水量1 L/s左右,远远小于设计允许指标;监测数据显示,帷幕运行正常。可见,该工程的相关技术问题分析合理,采取的措施得当、有效。