基于STM32的输电线路封网作业车控制系统研究与实现

2023-01-18马利群杜永恒李文斐龚自涛

马利群,杜永恒,李文斐,龚自涛,杜 婷

(1.邯郸欣和电力建设有限公司,河北 邯郸 056005;2.国网河北省电力有限公司邯郸供电分公司,河北 邯郸 056002;3.国网河北省电力有限公司,河北 石家庄 050021)

0 引言

随着电网建设和公共交通的高速发展,在输电线路的施工过程中,经常跨越电力线路、高铁、高速等被跨越物[1]。在跨越性施工项目必须进行封网作业以保证被跨越物的安全,避免电力线路停电或交通中断[2]。封网装置通常由撑网滑轮、临塔连接绳、网绳连接绳、绝缘杆、承载绳构成,其中承载绳采用输电导线或迪尼玛承载绳。传统封网作业采用搭设跨越架封网或人工飞车出线封网[3]。其中,搭设跨越架封网为在被跨越物两侧搭建盘扣式脚手架,再架设封网保护被跨越物,存在施工成本高、施工工期长以及跨部门协调难度大等缺点[4]。人工飞车出线封网为高空作业人员搭坐人力飞车在导线上封网作业,虽然避免了搭建跨越架,但是人员处于高空、高压、强电场的环境中,高空作业风险大,人身伤亡事故的潜在危险高[5]。此外,传统封网方式受地形限制大,如在山地大跨越、大档距、低弧垂处无法进行封网作业[6]。

针对传统封网作业的缺点,本文设计了一种输 电线路封网作业车控制系统,以STM32F103VET6单片机为控制核心,通过各传感器采集导线压力、位移和姿态信息,采用PID控制算法调节电机转速,实现封网作业车在导线上稳定匀速移动。通过LoRa无线通信实现远程遥控、数据传输,使多组输电线路封网作业车同步移动,并拖动撑网滑轮完成封网作业。

1 控制系统设计

为使输电线路封网作业车在输电线路上的两侧相导线上移动,牵引封网装置到被跨越物上方完成封网施工作业,输电线路封网作业车采用4个压线动力轮,并分为上下2组,将导线置入上下2组压线动力轮中,要求输电线路封网作业车控制系统可实时检测压线动力轮对导线的压力,通过控制推杆电机的伸缩长度进而调整上下2组压线动力轮的间距,使动力轮与导线的摩擦力满足在导线上移动和拖曳拖网装置。同时,为防止拖曳过程两侧相导线上的封网作业车移速不同导致封网装置变形,两侧的封网作业车必须同步移动,因此输电线路封网作业车应能采集在导线上的移动距离,通过与其他作业车相互通信,使两侧作业车的实时位移数据一致,进而实现同步移动。此外,由于输电线路具有一定的弧垂,输电线路封网作业车在导线移动时必然在前后方向上存在倾斜角,进而对作业车的移动速度产生影响。因此封网作业车需采集姿态信息,可根据倾斜角调整移动速度。

输电线路封网作业车控制系统可根据上位机的远程指令,实现在输电线路导线上前后移动,刹车锁死的运动功能;在拖曳封网装置过程中,实现封网作业车之间同步移动;当检测到作业车距前后方障碍物过近时,可自行停止移动。针对上述控制需求,输电线路封网作业车控制系统以STM32F103VET6单片机为控制核心[7],采用压力传感器采集压线动力轮对导线的压力,利用光电编码器采集作业车的位移数据,使用陀螺仪模块测量作业车的倾斜角数据,单片机根据上述传感器采集的数据,通过软件算法处理执行相应的动作,进而实现多组输电线路封网作业车同步移动,并拖动撑网滑轮完成封网作业。

为使输电线路封网作业车各功能实现,控制系统设计为主控模块、传感器采集模块、LoRa无线通信模块、电机驱动模块和电源模块。主控模块用于处理控制指令和传感器采集的数据并控制电机转速;传感器采集模块用于采集压线轮对导线的压力,作业车的移动距离、倾斜角和与前后障碍物的距离。LoRa无线通信模块用于作业车与上位机的数据传输,接收控制指令和发送状态数据;电机驱动模块根据主控模块的输出指令调整电机转速和推杆电机伸缩长度;电源模块为其他模块提供稳定电源。

2 硬件系统设计

2.1 主控模块电路设计

主控模块电路包括MCU、晶振电路、复位电路、BOOT设 置电路、JTAG/SW电 路 和 指 示 灯 电路。主控模块的MCU采用意法半导体公司出品的基于ARM内核增强型32位单片机STM32F103VET6[8],其主频高达72 MHz,满足输电线路封网作业车封网过程中的高速复杂运算需求。其芯片引脚为100脚,自带20 Kb的RAM和512 Kb的FLASH,封装为LQFP,工作电压为3.3 V,其I/O引脚支持重映射功能。晶振电路负责为MCU提供时钟源;复位电路通过将MCU的NRST引脚的置于低电平实现外部复位;BOOT设置电路用于更改MCU的启动方式;JTAG/SW电路用于烧录和调试程序算法;指示灯电路控制LED灯用以指示MCU状态。

2.2 传感器电路设计

2.2.1 光电编码器测距电路

在输电线路封网作业车设置一个带光电编码器的从动轮,当作业车在导线上行走时,利用从动轮的旋转角,即光电编码器的脉冲值计算出作业车的行走距离。光电编码器采用欧姆龙公司的E6B2-CWZ5B,工作电压为12 V、工作电流为80 m A、输出方式为PNP集电极开路输出,其旋转1周可输出1 000脉冲信号,将编码器的输出直接接到STM32F103VET6的定时器通道1和通道2引脚上,直接利用STM32F103VET6芯片自带的编码器接口模式,以硬件的方式读取编码器的脉冲值。

2.2.2 压力采集电路

压力采集电路包含压力传感器和高精度模数转换芯片,其中压力传感器将压力量转换为对应的电压值,高精度模数转换芯片将电压值转化为数字量传输给主控模块。压力传感器采用金诺公司的JHBMH1压力传感器,其量程为0~200 kg,工作电压为12 V。模数转换芯片选用HX711,其为高精度称重传感器而设计的24位模数转换器芯片,具有2路可选择差分信号输入,片内整合低噪声可编程放大器,放大增益可为32、64和128,工作电压为5 V,工作电流为1.7 m A,输出方式为串口通信。

2.2.3 陀螺仪电路

陀螺仪采用六轴数字运动传感器芯片MPU6050,其封装为QFN,并整合了三轴陀螺仪和三轴加速度计。其中三轴陀螺仪的测量范围为为±250°/s、±500°/s、±1 000°/s和±2 000°/s,工作电压为3.3 V,工作电流为5 m A,可通过600 k Hz的IIC通信直接将解算好的倾斜角数据传输给主控芯片。

2.3 电机驱动模块电路

电机驱动模块电路主要用于对主控模块输出的PWM信号进行处理和功率放大,进而控制压线动力轮的转速和推杆电机的伸缩长度。驱动电路为H桥,驱动芯片采用HIP4081A高速全桥驱动芯片[9]。HIP4081A是一款高频、中压、N沟道型全桥驱动芯片,具有独立的高端和低端输入通道,工作电压为12 V,其峰值驱动能力达80 V/2.5 A,工作频率可达1 MHz,可分别独立驱动4个N沟道MOS管,具有能控制所有输入的禁止端,可方便的与外接元器件构成保护电路[10]。

2.4 LoRa无线通信电路设计

输电线路多功能作业车与上位机和其他作业车通过LoRa无线网络进行通信,LoRa无线通信电路采用亿佰特公司的E220-900M22S模块,工作电压为3.3 V,实测通信距离可达5 500 m,最大发射功率160 mW,满足输电线路远距离通信要求。

2.5 电源电路设计

输电线路多功能作业车采用24 V锂电池供电,控制系统中的其他模块的供电要求各不一致。其中,主控模块、陀螺仪电路和LoRa无线通信模块的供电要求为3.3 V,数模转换芯片HX711的供电要求为5 V,光电编码器电路、压力传感器和伺服电机驱动电路供电要求为12 V。本设分别计采用降压芯片LM2596S-12和LM2596S-5将24 V电压转化为12 V和5 V,再通过AMS1117-3.3正向低压降稳压器将5 V转化为3.3 V,满足各模块供电要求。

3 软件系统设计

3.1 系统主程序设计

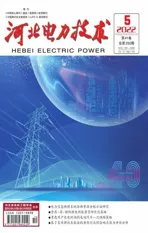

输电线路多功能作业控制系统上电工作后,主控模块MCU进行初始化操作,对系统的时钟、定时器、通信接口、中断响应函数进行初始化,然后进行与上位机进行LoRa无线通信连接,连接成功后进入等待接收控制指令的循环状态。在循环状态中,分别读取各传感器的信息,并向上位机发送本机状态,等待上位机的控制指令,待接收到控制指令后便执行相应的程序。若LoRa无线通信失败,执行闭锁电机程序,重新进行LoRa无线通信连接。控制系统主程序流程示意如图1所示。

图1 控制系统主程序流程示意

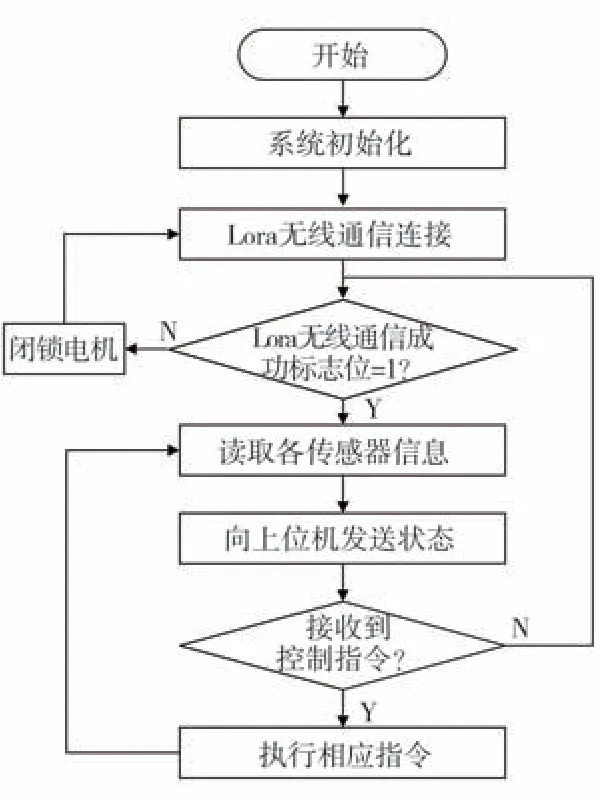

3.2 导线压力自适应程序设计

为了防止压线动力轮压伤导线以及导线从压线动力轮中脱落,通过调整推杆电机的伸缩长度使下组的压线动力轮对导线的压力处于规定范围。通过读取HX711检测的压力值并判断是否处于规定值以内,若压力偏差超过规定值以外,调整推杆电机的伸缩长度,使压力值处于规定范围。导线压力自适应程序流程示意如图2所示。

图2 导线压力自适应程序流程示意

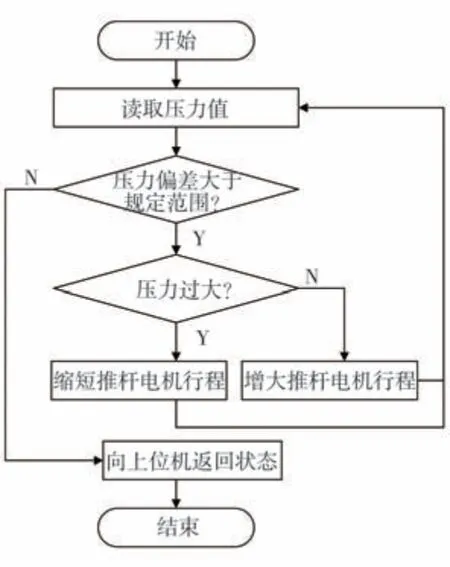

3.3 光电编码器测距程序

控制系统采用光电码盘从动轮检测封网作业车的实际行走距离,通过设置定时器中断函数,每隔0.5 s触发,读取光电码盘脉冲数的增量,根据从动轮轮径便可计算封网作业车的实际行走距离。图3为光电编码器测距主程序流程示意。

图3 光电编码器测距主程序流程示意

3.4 电机转速控制程序设计

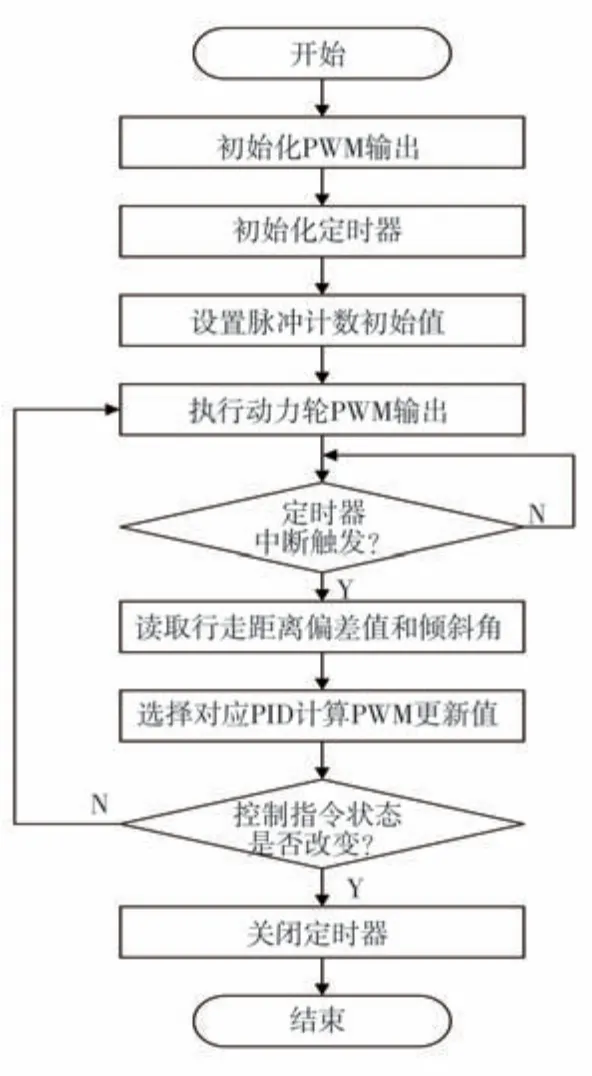

为了实现同步封网,需要两侧相导线上的封网作业车保持行走距离一致,将作业车之间的距离差作为调速环的误差量,同时引入倾斜角对作业车速度变化的干扰量,根据不同倾斜角范围选择PID参数,调节主控模块的PWM脉冲输出量,实现调节电机转速,使距离偏差为零。图4为电机转速控制程序流程示意。

图4 电机转速控制程序流程示意

4 实际测试

4.1 同步移动控制测试

将2台输电线路封网作业车分别放置于平行的2条输电线路上的相同起点位置,2台作业车之间和上位机建立Lo Ra无线通信连接。通过上位机下达同步移动指令,命令2台作业车同时移动100 m,待作业车停止运动后,测量两车终点位置的距离差,重复测试10次并取其平均值。经实际测试输电线路封网作业车同步移动控制100 m的误差为37 mm,满足220 k V及以下电压等级的输电线路同步封网要求。

4.2 输电线路封网作业导线压力自适应测试

将输电线路封网作业车放置于10 mm、20 mm、30 mm、40 mm线径的导线上,通过压力自适应程序调整整推杆电机的伸缩长度,并记录每种线径导线的10次压力值。经实际测试在线径导线下压力值偏差不超过2.5 N,满足适应不同电压等级导线的需求。

4.3 输电线路封网作业车牵引力测试

将输电线路封网作业车放置于输电线路上,与拉力计水平连接,并使拉力计另一端固定于输电杆塔,启动输电线路封网作业车前进拖曳拉力计,直到输电线路封网作业车发生原地滑动无法牵引行进,记下测力计读数。经重复测试10次取平均值并记为输电线路封网作业车最大牵引力为1 150 N。满足输电线路封网作业车拖曳封网网片要求。

5 结论

本文提出了输电线路封网作业车控制系统的设计方案,研究了控制系统的硬件电路设计和软件系统控制原理,提出了以STM32单片机为控制核心,融合多传感器和电机转速控制的封网作业车。通过实际封网施工测试,达到预期的功能,证明该控制系统可以实现在导线上同步移动,拖曳封网装置完成封网作业,实现代替人工封网,具有较好的应用推广价值。