基于高密度培养的阿维菌素发酵工艺优化

2023-01-18刘进峰刘丽虹高亚琪王学伟王习琢

刘进峰,程 曦,刘丽虹,高亚琪,王学伟,王习琢

(1.河北兴柏农业科技有限公司,河北省阿维菌素生物技术重点实验室,石家庄 051530;2.石家庄市农业技术推广中心,石家庄050000)

高密度指菌体生物量大于60 g/L,其培养方式多应用于菌体的生产和初级代谢产物为目标产物的发酵生产[1]。而阿维菌素作为阿维链霉菌的次级代谢产物,菌体密度较低,通过菌种改良、配方优化和控制工艺调整,阿维菌素发酵生产水平已得到大幅提高,特别是随着合成生物学的兴起,中科院微生物研究所与河北兴柏农业科技有限公司等利用基因编辑技术,采用“5M”策略[2],对阿维链霉菌菌种进行的定向改造,构建的主产B1a菌株应用于阿维菌素工业化生产,平均发酵效价达7 000µg/mL,该成果也因此获得2016年国家科技进步二等奖[3]。比较大生产和实验室2种发酵状态生化参数发现,实验室生物量及其发酵效价可分别高达52~55 g/L和8 000~9 000 µg/mL,但工业化生产生物量仅46~48 g/L,发酵效价仅7 000µg/mL。大生产发酵效价难以达到其实验室水平,且为实现最大效益,工业化生产还需考虑发酵过程中的能源节约。尽管生物量大只是效价高的必要但不充分条件,但工业化生产过程中,仍有必要通过发酵配方的调整增加阿维链霉菌的生物量。不过,生物量的增加意味着与之对应的搅拌转速、风量等控制参数的调整,否则,可能出现因溶氧不足或质能传递障碍,进而导致发酵代谢异常而达不到提高效价的目标。

本文基于比较2种状态下的生物量、发酵效价,通过发酵配方的调整,增加工业化生产的生物量,调整优化与之对应的发酵控制参数,以达到提高发酵效价,增加企业效益。

1 材料与方法

1.1 材料

1.1.1 菌种

阿维链霉菌(Streptomyces avermitilis)AVX-09,河北兴柏农业科技有限公司。

1.1.2 仪器

SW-CJ-2G超净工作台(苏州净化设备有限公司);TS-211B卧式恒温摇床(无锡玛瑞特科技有限公司);P-230高效液相色谱仪(大连依利特分析仪器有限公司);DHG-9023A电热恒温干燥箱(上海环竟试验设备厂)。

1.1.3 发酵罐

120 m3碳钢发酵罐由江苏扬州永锋工业设备安装有限公司制作,装配有3层搅拌器,最下层搅拌器HY(CD-6)为径向流式半圆管结构,中上层搅拌器KSX(A-315)为轴向流式。最下层搅拌器直径1.23 m,中间和上层搅拌器直径1.35 m,搅拌器间距2.55 m,罐高9.22 m,罐直径3.82 m。

1.2 培养基及培养条件

1.2.1 摇瓶发酵培养基

质量浓度分别为淀粉170~178 g/L,热轧黄豆饼粉28~32 g/L,酵母粉6~10 g/L,玉米浆2~6 g/L,轻质碳酸钙1.2~1.6 g/L,淀粉酶质量分数0.025%。摇瓶装量:250 mL三角瓶装量40 mL,接种量:2~4 mL。

摇瓶培养条件:温度27~28℃,转速250 r/min,培养时间10~12 d。

1.2.2 50 L发酵罐培养基及培养条件

质量浓度分别为淀粉172 g/L,热轧黄豆饼粉25 g/L,酵母粉10 g/L,玉米浆3 g/L,轻质碳酸钙1.6 g/L,淀粉酶质量分数0.025%。消后体积32~35 L,接种量:8%~10%。

摇瓶培养条件:温度27~28℃,搅拌转速400~600 r/min,风量1.0~1.2 L/(L·min),培养时间14~16 d。

1.2.3 种子罐(12 m3)培养基

质量浓度分别为淀粉20 g/L,热轧黄豆饼粉5 g/L,酵母粉5 g/L,花生粉5 g/L,氯化钴10 mg/L;消后体积8~9 m3、pH 7.5~8.0。

培养条件:温度28~29℃,空气流速400~600 m3/h,培养时间2~3 d。

1.2.4 大生产(120 m3)发酵培养基

质量浓度分别为淀粉174~178 g/L,热轧黄豆饼粉28~32 g/L,酵母粉10 g/L,玉米浆2 g/L,轻质碳酸钙1.6 g/L,淀粉酶质量分数0.025%。消后体积92~94 m3,接种量:6~8 m3。

摇瓶培养条件:温度27~28℃,搅拌频率35~48 Hz,风量2 600~3 100 m3/h,培养时间14~16 d。

1.3 测定方法

1.3.1 生物量测定

精确量取50 mL发酵液加入至250 mL三角瓶中,再添加适量助滤剂。于水浴锅中升温至约95℃,维持3~5 min,抽滤得滤饼,适量热水洗,102℃烘干到恒重,降温称量(W2),生物质量浓度的计算公式为:

式中:20为换算系数,W1为助滤剂质量,W0为滤布质量。

1.3.2 B1a效价测定

精确量取2 mL发酵液,加入到50 mL容量瓶中,添加适量甲醇至规定位置,超声浸取10~20 min,甲醇定容、过滤待用。

HPLC系统:色谱柱C18(4.6 mm×250 mm),柱温30℃,流动相甲醇∶水=9∶1(体积比),流速1.0 mL/min,测量用波长246 nm,进样量20 μL,记录测量的峰面积,外标法计算B1a效价的公式为:

2 结果与讨论

2.1 实验室和工业化生产发酵效价、生物量

阿维菌素是典型的菌体生长与产物合成非偶联型发酵的产物[4]。作为一种次级代谢物,其产素时间和产素速率对合成反应时的环境高度敏感,当阿维链霉菌菌体浓度较高时,发酵液黏度明显增加,这有别于细菌的发酵。实验室与工业化生产的反应器容积大小不同,控制参数有区别。长期观察2种发酵过程发现,工业化生产状态下的效价和生物量均低于其实验室水平。图1数据显示,实验室50 L发酵状态下,发酵效价增长迅速,放罐时效价和生物量分别达8 327µg/mL和53.6 g/L;而工业化生产状态下,放罐时效价和生物量仅分别为7 136µg/mL和47.2 g/L(图1)。

图1 实验室与工业化生产发酵效价与生物量

提高发酵效价的途径,首先是构建高产菌株,增加单位体积菌株的B1a合成能力;其次,通过对发酵过程的代谢调控,如通过补料等延缓菌体衰老以提高合成速率和延长阿维链霉菌的产抗时间,进而提高发酵放罐效价;再次,菌株产能一定的情况下,通过增加单位菌体的数量,进而提高发酵效价,也不失为一种提高发酵效价的途径。

2.2 发酵配方

2.2.1 发酵配方的优化

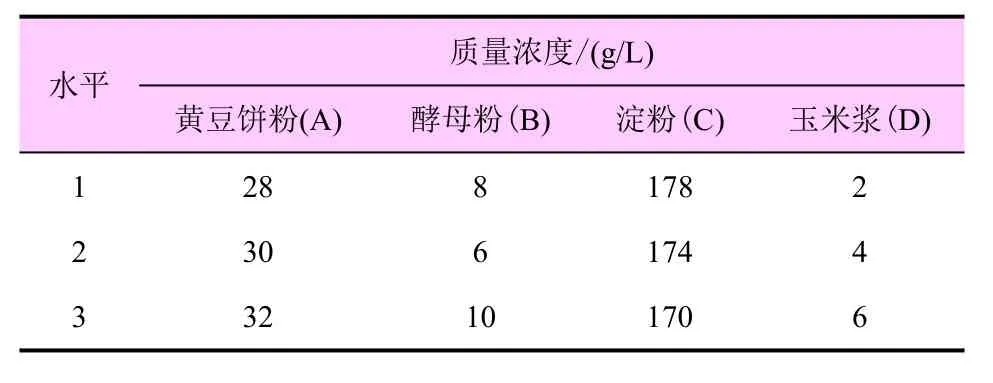

作为生物参数,生物量同黏度、pH等理化参数一样,与培养基配方密切相关,并对发酵效价有重要影响。阿维菌素发酵周期长达15 d,发酵配方中碳源含量相对较高,淀粉主要作为能量物质为阿维链霉菌中后期生物合成阿维菌素提供能量,而氮源主要用于构成菌体的细胞物质,对生物量有更大影响[5]。生物量增加,需要增加氮源,同时,与之对应的碳源数量也需调整。为此,对黄豆饼粉、玉米浆、酵母粉和淀粉4个因素按表1设计了L9(34)正交试验(表2),确定最优水平组合。结果显示,在设计水平内,根据k值大小,最优水平组合为A3B3C1D1,即氮源分别为黄豆饼粉32 g/L、酵母粉10 g/L、玉米浆2 g/L时,对应碳源淀粉的质量浓度为178 g/L。根据极差(R)大小,4个因素对发酵效价影响的大小顺序为淀粉>黄豆饼粉>酵母粉>玉米浆。

表1 正交设计因素水平表

表2 L9(34)正交试验

2.2.2 验证试验

由于正交试验得到的最优方案不在试验序列中,需将优化后的方案A3B3C1D1与第8号A3B2C1D3试验做摇瓶发酵对照比较。将培养好的种子液接入不同配方的试验组和对照组,每组接3瓶。结果(平均值±标准差)为试验组效价=(8 536±179)µg/mL,对照组效价=(8 227±213)µg/mL,试验组较对照组高3.8%,且发酵效价波动小,即试验得到的配方为最优方案。2种方案尽管碳源、氮源总量均相同,但与第8号试验相比,最优方案的玉米浆数量少,黄豆饼粉数量多,说明玉米浆在发酵配方中添加量不宜过多。玉米浆富含氨基酸,更多的以速效氮源的形式体现,添加量过多时,容易引起菌丝“疯长”,发酵液黏度高,影响氧的传递,进而影响到初级代谢向次级代谢转化的进程,延长稳定期,缩短产素期,最终影响放瓶效价。

2.3 控制参数的优化

了解和掌握发酵工艺条件对发酵过程的影响,以及微生物代谢过程的变化规律,可以有效地控制微生物的生长和代谢产物的生成,提高发酵生产水平。微生物发酵体系是个复杂的多相共存动态系统,此系统中,微生物细胞同时进行着上千种不同的生化反应,它们之间既相互促进,又相互制约,任何培养条件的微小变化都有可能对发酵的生产能力产生较大影响。当培养基浓度增加时,除了生物量增加外,还会因细胞中原生质饱满,引起菌丝刚性增加,导致发酵液流变特性的变化[6]。即发酵液黏度增加,进而影响质量和能量传递,为此,有必要对搅拌频率和风量调整优化。以放罐效价为指标,对发酵培养比较关键的时间段(100 h之前)搅拌频率和风量设计了双因素有重复试验(表3)。结果显示,最高效价达8 183µg/mL;当搅拌频率为48 Hz、风量为3 100 m3/h时,平均发酵效价最高达8 007µg/mL,且相对于搅拌频率45 Hz,放罐效价波动更小。阿维菌素工业化生产实践表明,风量与搅拌频率宜协调控制。例如,发酵生产过程偶尔会出现发酵培养中后期,因搅拌联轴器故障而不能运转,被迫将风量调至最大,但发酵效价的增长仍较慢,放罐时效价较正常罐批低500µg/mL以上。因为搅拌的目的是增加压缩空气在发酵液中的滞留时间,特别是下层搅拌器主要功能是将进入发酵罐底部的压缩空气分散均匀。所以,当前发酵罐普遍使用轴向流的LIGHGTIN A315和CD-6组合式搅拌器,就是为了更好地增加压缩空气在发酵液中的滞留时间,以保证发酵培养过程溶解氧供应[7]。

表3 双因素有重复试验

为更深入研究搅拌频率、风量对发酵效价的影响,对表3数据做方差分析(表4)。结果显示,在设计水平内,搅拌频率P值=0.002<0.01,即搅拌频率对发酵效价有非常显著影响;风量P值=0.014<0.05,即风量对发酵效价有显著影响;搅拌频率与风量的交互作用P值=0.860,即交互作用对发酵效价的影响不显著,统计分析结果能较好吻合生产实践。

表4 方差分析

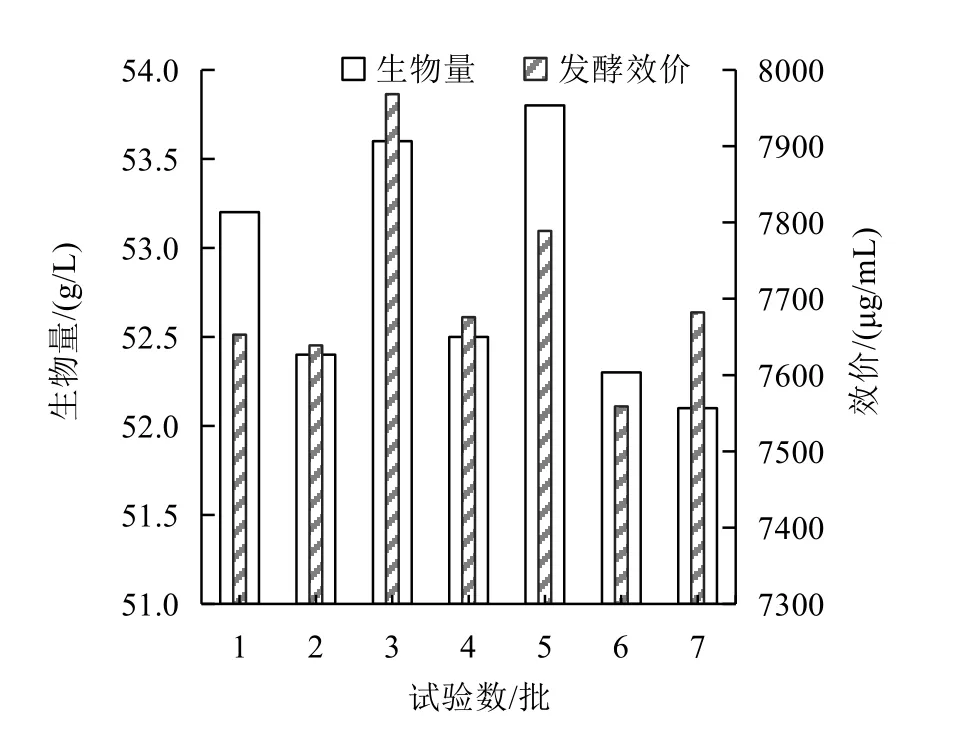

2.4 工业化生产验证

菌体生长与产物合成非偶联型发酵产品,其产物合成速率与菌体的比生长速率无直接关系,但和生物量有关[8]。微生物的生长繁殖离不开各种营养物质,且在一定范围内,基质浓度越高,生长繁殖越快,生物的质量浓度也越高,同时合成目标产物所需的条件也越苛刻。将优化后的配方、搅拌频率、风量等控制参数在120 m3发酵罐上反复验证、对比,同时考虑能耗、生产稳定性等因素,确定了主要原材料配比为黄豆饼粉32 g/L、酵母粉10 g/L、玉米浆2 g/L、淀粉178 g/L,100 h前搅拌频率48 Hz、风量3 100 m3/h。连续罐批生产验证结果(图2)显示,平均放罐生物量52.3 g/L,效价7 709µg/mL,较原工艺分别提高12.3%和8.0%。值得注意的是,最高效价7 968µg/mL,其生物量53.6 g/L并不是最高生物量53.8 g/L,可能与生物量的测定方法有关,本法不能消除死亡菌丝体对测定结果的影响。发酵培养过程多种偶然因素可能导致不同罐批,其菌体新陈代谢状况不同,但生物量大于53 g/L罐批的平均放罐效价7 803µg/mL高于生物量为52 g/L罐批的平均放罐效价7 639µg/mL。

图2 工业化生产放罐效价与生物量

3 结 论

代谢产物的合成是靠菌(生产者)来完成的。菌量越多,产量要越大,其条件是菌的生产力能保持在最佳状态和具备适宜生产条件,包括产物合成所需的足够基质、前体、诱导物等和没有有害代谢物积累。要满足这些条件并不容易,因为生物量增加后,会引起菌丝形态的变化和原生质饱满引起的菌丝刚性的变化,这些都会对发酵液的黏度造成重大影响,进而影响Kla。为此,必要对发酵罐搅拌系统重新设计,如改变搅拌器尺寸、增加搅拌器层数等,引起能耗的增加,甚至增加其他生产风险,尤其是对于合成环境敏感的次级代谢产物的发酵生产。而阿维链霉菌的发酵特性表现为,发酵培养100 h后非牛顿流体性质减弱,料液膨胀稀化,泡沫增多,发酵液黏度减小[9],这些都有利于高密度培养。

根据工业化生产状态下阿维链霉菌的发酵特征,基于高密度培养而对发酵配方及工艺控制条件进行优化,平均发酵效价可提高8.0%以上,达7 709µg/mL。研究结果对次级代谢产物的发酵生产,适度实施高密度培养,有借鉴价值。