大型水厂普通滤池改造工程实践

2023-01-16张丽芳钟林梁仲俊马彦文邓子优

张丽芳,钟林,梁仲俊,马彦文,邓子优

(1.广州市自来水有限公司,广州 510000;2.广东玉环净化环保有限公司,广州 510000)

1 改造背景

某大型水厂共有4套净水系统,日供水能力为100万t,原水取自西江下陈,西江水水源水质良好,各项水质指标均达地表水Ⅱ类标准。其中,历史最悠久的二号进水系统建于1932年,经过多次改建,现由脉冲澄清池和快滤池组成。气水反冲快滤池采用穿孔管大阻力配水配气系统,滤池承托层(砾石粒径2~16 mm)厚度为650 mm;滤料层(石英砂粒径0.6~1.0 mm)厚度为900 mm。近几年,二号进水系统相继有多个大阻力配水配气系统滤池出现以下问题:(1)滤池反冲气洗时出现单点气冲过大现象;(2)滤池反冲洗时出现跑砂现象;(3)滤砂清洗不彻底导致积泥严重;(4)滤后水浊度偏高;(5)滤池底板出现漏水现象。尤其是滤池1#、11#问题更为严重,影响了水厂工艺的稳定运行,因此,急需对滤池进行改造。

2 改造思路

经调研,大阻力滤池运行问题的主要原因是配水配气系统老化,特别是原有管因气蚀使管底穿孔,导致反冲洗曝气不均匀,引起支撑层及滤层紊乱,且反冲洗时滤料进入配气管引起配气管堵塞,严重影响滤池反冲洗效果。滤池分为大阻力与小阻力配水系统,小阻力配水系统相对大阻力系统水头损失小、能耗低,无死水区,不易堵塞积泥,施工管理方便[1-2]。滤池采用气洗形式,选择长柄滤头。为改善滤池工况,提高出厂水水质,将滤池1#、11#改造为采用“滤板+长柄滤头”配水配气方式。根据生活饮用水水质标准以及滤池设计规范,结合水厂工艺现状,改造主要考虑以下几方面:(1)滤池池体翻新修复;(2)按技术要求和施工图制造和安装滤梁、滤板、滤头及布气管;(3)滤砂筛分以及人工铺设;(4)优化滤池运行周期、反冲洗强度、滤速等参数。

3 技术要点

3.1 施工进度安排

滤池大修过程将对全厂的供水量和供水压力造成一定影响。二号净水系统设计日供水量为9.8万m3/d,单个滤池日供水量为6 120 m3/d。若两个滤池同时施工势必增加其他滤池供水压力。以保证供水安全为前提,结合施工流程,合理运用人工机具资源制作施工进度表。滤池1#施工工期为28 d,完成晒砂后,从第11 d按相同步骤开始施工滤池11#,按照施工横道图,两个滤池改造总工期为38 d,缩短工期不但减少停池对供水系统的影响,而且避免施工队窝工情况。施工期间需要同时缩短其他滤池洗池周期及降低二号净水系统取水量。

3.2 滤池底板修复

由于二号净水系统历史最悠久,随着水质变化和工艺进步,多次对构筑物进行改造,池底管线复杂。本工程池底植筋前钻孔时,孔洞冒水且池底多处混凝土缺失,为此,采用压力灌浆机以0.2 MPa的压力沿池阴角预埋灌浆管灌改性环氧浆液,对渗漏部位进行灌浆,以修复裂缝。池体防水处理采用氯丁聚合物防水砂浆对池壁、底板找平,再做5层防水砂浆。池内壁重做水刷石,增加滤砂之间摩擦。本工程对滤池底板的修复可以有效防止滤池滤后水的流失,减少水量浪费的同时,提高了供水安全性。

3.3 配气系统改造

原配气系统反冲气洗时,空气通配气总管流经配气主管分配至支管孔口,原配气总管与配气主管的连接管为两条DN100 mm钢管,反冲气洗时,配气管易产生气蚀导致穿孔。现增加两条连接管,有效降低单个配气主管连接口产生气蚀的概率。原DN100 mm钢管连接管改为双层结构的异形配气管为双层结构,采用3 mm的不锈钢板制作,气体由4个布气口从上至下层然后呈U形向上,从上层圆孔出,使二次配气方式避免4个配气管连接处附近气体曝气量过大,布气更为均匀。

3.4 配水系统改造

原滤池配水系统为大阻力配水系统,穿孔配水支管与中央集水总渠连接,反冲洗时,集水总渠上方的滤料由渠顶钢板的螺孔布水,布水均匀性不佳。本工程将配水系统更改为滤板加长柄滤头方式(见图1),滤头开孔率为1.5%。滤帽为蘑菇形,滤帽中间有环形加强肋,滤帽缝隙条数40条,且均匀分布,缝隙宽度小于滤料粒径,为0.25~0.30 mm,缝隙宽度误差为±0.05 mm,每个滤帽缝隙开孔面积为3.0~3.6 cm2。每列滤池的开孔率为1.49%~1.79%。滤头规格为长柄滤头。滤头和滤杆牢固连接在一起,滤柄内径φ21 mm。管壁厚度为2 mm。滤杆上部带有外螺纹,螺纹下部(无螺纹处)有一个直径2 mm的小孔;滤杆下端设有条形夹缝。滤头总长度为330 mm,滤头帽设有增强底座。

图1 滤板加长柄滤头

由于二号净水系统滤池长度较短,原配水方式易在末端产生漩涡。改造后将原反冲洗总管引出4根反冲洗水管均匀出水,每个支管流速小于1 m/s,有效改善反冲洗配水均匀性。

4 工程效果

4.1 改善滤后水水质

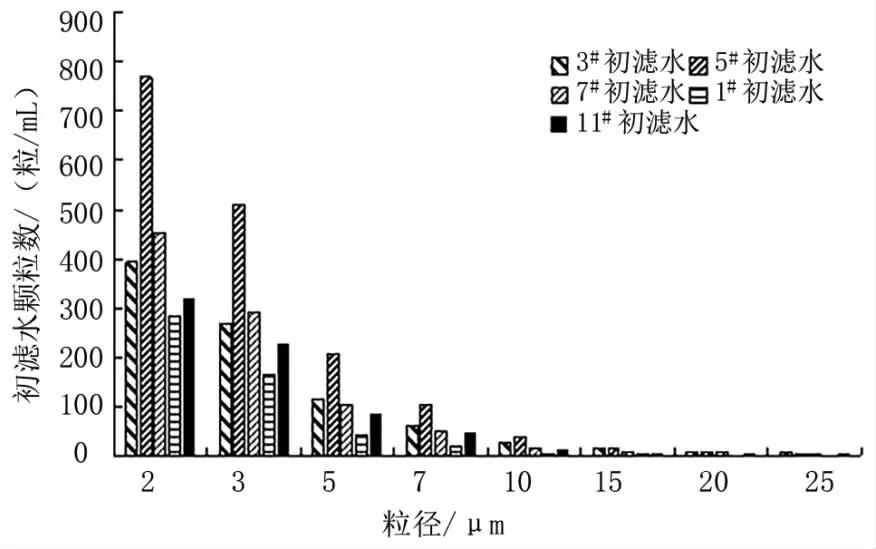

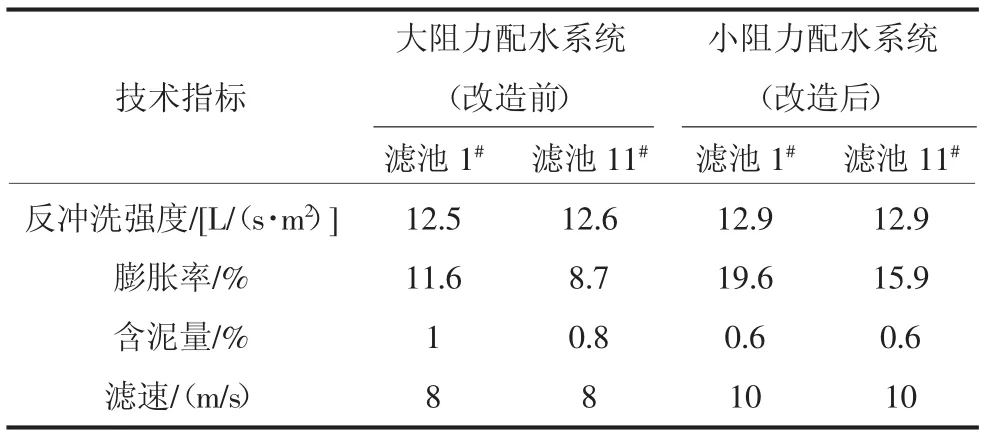

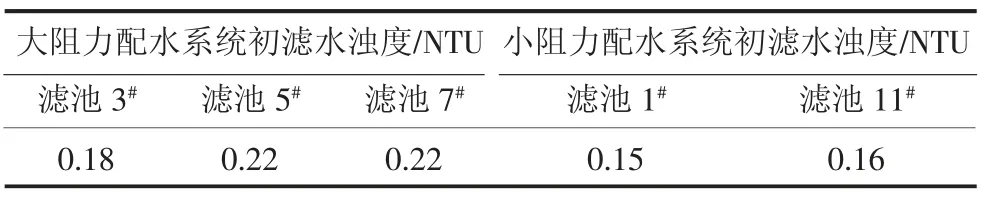

滤池大修工况见表1,滤池1#、11#大修后反冲洗强度和膨胀率都有一定提升,可降低砂面含泥量。见表2,对比未改造滤池3#、5#、7#与改造滤池1#、11#初滤水浊度对比,改造后滤池初滤水浊度较未改造滤池初滤水浊度略低,如图2所示,改造后滤池初滤水颗粒数明显降低,反映改造后滤池反冲洗效果有明显提升。当滤池反冲洗5 min后水浊度为2 NTU以下,可缩短洗池时间,进而节省反冲洗水量。原滤池反冲水洗时间为7 min,反冲洗强度取检验数据12.6 L/(s·m2),反冲洗水量为12.6×7×60×31×0.001=164 m3,现反冲洗水洗时间缩短至5 min,反冲洗水量为12.9×5×60×31×0.001=120 m3,每次反冲洗节省水量44 m3。

图2 初滤水颗粒数对比

表2 1#、11#滤池大修前后反冲洗强度、膨胀率、含泥量与滤速对比

表3 不同配水形式初滤水水质

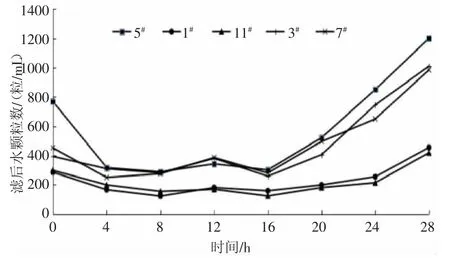

颗粒计数法应用于滤后水水质监控,其灵敏性可准确调整滤池运行参数,提升滤池管理水平[3]。如图3所示,对比未改造滤池3#、5#、7#与改造滤池1#、11#滤后水颗粒数情况,0~4 h区间滤池5#初滤水颗粒数高于滤池1#、11#,原因是过滤刚开始阶段,由于反冲洗将滤料层中的杂质颗粒、胶体悬浮物和有机物冲洗到滤料表层,通过水冲将表面大杂质冲洗到排污渠,当反冲洗结束,过滤开始时,由于滤膜尚未形成,滤料表层未冲洗干净的一些悬浮物小颗粒可能会穿透滤料,导致滤后水颗粒物偏高。改造后滤池初滤水颗粒数低于未改造滤池,说明小阻力配水系统滤池的反冲洗效果优于大阻力配水系统,前者对微小颗粒的截留能力明显高于后者。如图3所示,根据24 h滤后水颗粒数情况,可以增加洗池周期至28 h,原每年单个滤反冲洗水量为164×12×30=59 040 m3,改造后每年单个滤反冲洗水量为120×12×30×24/28=37 028 m3,则每年单个滤池节约22 012 m3。滤池运行一年后,大阻力配水系统滤池不均匀系数为1.52,对比相同情况下小阻力配水系统滤池不均匀系数为1.3,说明滤料颗粒均匀性得到明显提高,避免滤料乱层而影响过滤效果。

图3 滤后水颗粒数随时间变化趋势

4.2 工程经济效益

本工程对滤池的配气配水系统进行了优化改良,配水均匀性明显提高,降低了滤池反冲洗故障的概率,滤料层得到充分清洗,提升了滤池的截留能力,延长运行周期,有效节约反冲洗水量,从而节约了制水成本。按水厂制水成本0.2元/m3,单个池每年节约成本0.2×22 012=4 402.4元。

5 结语

20世纪80年代,基于造价低及构造简单的优势,国内水厂普遍采用大阻力配水系统的快滤池,但运行弊端明显,管道易穿孔,影响滤后水水质,增加运行维修成本。经过滤池改造施工并于2020年6月投入使用,至今运行效果良好,反冲洗不均匀、积泥等问题得到解决,对企业提高滤池效能并改善滤后水水质具有重要意义。