叶轮进口边位置对自吸泵性能的影响分析

2023-01-16程效锐刘明建杨登峰

程效锐, 刘明建, 杨登峰

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 甘肃省流体机械及系统重点实验室, 甘肃 兰州 730050)

自吸泵是利用气液分离室和回流孔等特殊结构实现自吸性能,在使用上具有一次灌水、终身引水的特点,因此被广泛应用于化工制药、市政排污、农业灌溉和食品纺织等领域[1-2].目前,国内自吸泵的使用依然存在自吸时间长、启动噪音大、气液混合不充分等问题,自吸泵的研究主要集中在启动初期气液两相流工况下的模拟分析,以及改变自吸泵回流孔等结构来提升自吸泵性能[3-5].

近年来,特别是鉴于原子能反应堆安全问题,许多学者对气液两相入流条件下离心泵的特性进行了深入研究[6].程效锐等[7-8]通过数值计算和实验相结合的方法,利用非定常计算对离心泵内部流场进行了分析研究.刘洪生等[9]利用非稳态的数值计算方法模拟了自吸泵的自吸过程,发现叶轮与导叶的间隙对自吸时间影响呈负相关.司乔瑞等[10]通过实验研究了气液两相入流条件下离心泵在不同含气率下振动和压力脉动特性.袁建平等[11]利用高速摄影和PIV超声成像等技术,对数值计算模型进行修正来满足研究需要.闫思娜等[12]研究了离心泵进口含气率对气液两相流条件下叶轮内部气体的分布规律.

针对自吸泵内部结构国、内外学者研究表明,改变蜗壳隔舌间隙和气液分离室结构可以有效提升自吸泵效率,改变叶轮几何参数可以有效提升叶轮的抗汽蚀性能[13].刘建瑞等[14]通过正交试验研究了叶轮几何参数变化对自吸泵自吸性能的影响,结果表明选取合适的叶轮参数可以有效提升离心泵的自吸性能.刘宜等[15]通过数值计算方法研究了离心泵进口几何参数变化对离心泵空化特性的影响.赵万勇等[16]研究了叶轮叶片进口边位置对离心泵性能的影响,结果表明叶片进口边位置前伸可以有效改善离心泵的空化特性.王洋等[17]对漩涡自吸泵非定常流动进行研究,得到不同工况下监测点的压力脉动特性.崔玉松等[18]通过气液分离室内的流场分析对自吸泵性能进行了预测.范宗霖等[19]对外混式自吸泵自吸时间和自吸高度进行计算,并给出了不同自吸高度下自吸时间的计算公式.王春林等[20]利用Fluent对旋流自吸泵进行了气液两相流动数值计算,发现在进口含气率为15%时液体通过相互作用力带动气体流动,并且液体的运动速度大于气体的运动速度.

综上所述,目前对气液两相流的研究方法和理论已经日趋成熟,关于自吸泵叶轮进口参数变化对自吸性能提升的研究具有重要的价值.因此,本文基于外混式无密封自吸泵,利用数值计算与实验相结合的方法,揭示了叶轮叶片进口边位置前掠对自吸泵自吸能力的影响规律,为自吸泵的设计和优化提供了一定的理论依据.

1 计算模型和数值方法

1.1 计算模型

本文研究对象是350WFB-1200-50型外混式立式无密封自吸泵,二维结构如图1所示,模型泵设计参数如表1所列.该模型泵由进口S型弯管、储液室、叶轮、蜗壳、气液分离室、密封腔和副叶轮7个部分组成,采用ProE软件对模型泵进行三维建模.

图1 立式自吸泵二维结构图Fig.1 Two-dimensional structure diagram of vertical self-priming pump

表1 自吸泵设计参数Tab.1 Self-priming pump design parameters

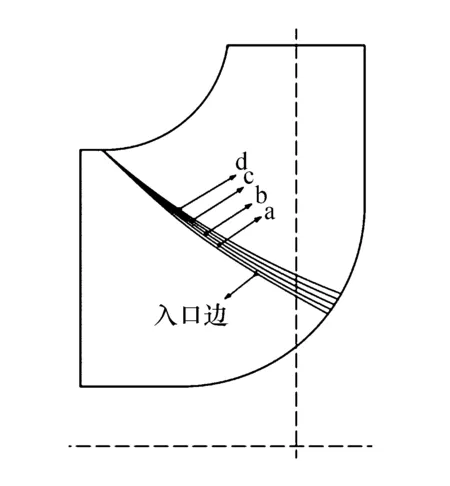

自吸泵叶轮木模图前掠切割如图2所示,叶轮叶片轴面投影如图3所示.在保证叶轮其他几何参数不变的情况下,对木模图中叶轮叶片进行前掠切割,分别向出口方向延伸5°、10°、15°和20°,不同叶轮进口边位置对应图3中入口边、a、b、c和d,得到5种不同叶轮模型方案,叶轮三维结构如图4所示.在进行数值计算时,保证切割后不同模型方案叶轮进口边厚度和圆角不变,通过定常数值计算和非定常数值计算并结合实验,研究叶轮叶片进口边前掠对自吸泵自吸能力的影响规律.

图2 叶轮木模图进口边前掠切割图Fig.2 The front-swept cutting diagram of the inlet side of the impeller wood model diagram

图3 叶片进口边位置轴面投影图Fig.3 Axial projection of blade inlet position

图4 叶轮进口边三维结构图Fig.4 Three-dimensional structure diagram of the impeller inlet

1.2 网格划分和网格无关性验证

采用非结构化四面体网格对全流域模型进行划分,各过流部件网格尺寸和数量如表2所列,立式无密封自吸泵主要过流部件计算域网格如图5所示.

图5 自吸泵主要过流部件网格示意图Fig.5 Schematic diagram of the main flow components of the self-priming pump

表2 各过流部件网格尺寸和数量Tab.2 Mesh size and quantity of each flow-through component

为保证数值计算结果的准确性,对自吸泵内间隙进行多层网格加密处理,对叶轮进口边位置进行网格加密处理.

为降低网格数量对数值计算结果的影响,对自吸泵全流域网格进行网格无关性验证,自吸泵额定工况下不同网格数量定常数值计算结果如图6所示.随着数值计算网格数量的增加,自吸泵总扬程不断增加并趋于稳定,当网格数量达到609万时,网格数量增加对自吸泵扬程影响不足0.9%,说明此时网格数量已经能满足数值计算的要求.综合分析考虑计算机性能和计算时间,最终选择计算域网格数量为609万,针对不同模型方案,其网格数量基本保持一致.

图6 网格无关性验证曲线Fig.6 Grid independence verification curve

2 两相流控制方程和湍流模型

2.1 两相流控制方程

VOF模型的基本方程由连续性方程、物性方程、混合流体的雷诺时均Navier-Stokes方程、湍动能方程(k方程)和湍动能率耗散方程(ε方程)等5类方程组成[21].根据不可压缩流体物性方程等可以得到各相体积组成的输运方程为

(1)

式中:R为净相变率;ui为混合流体速度,m/s;设第q相的体积分数为φq,自吸泵中存在着气液两相,因此,q=1、2;t为时间,s;xi(i=1,2,3)为直角坐标系中3个方向.

混合流体的雷诺平均Navier-stokes方程为

式中:ui、uj为混合流体速度,m/s;g为重力加速度,9.8 m/s2;μ为混合流体黏性系数,Pa·s;μ1、μ2分别为第1项和第2项黏度,Pa·s;μt为湍动能黏度系数,Pa·s;ρ为混合流体密度,kg/m3;φ1、φ2分别为各项黏度系数;xj(j=1,2,3)为直角坐标系中3个方向.

2.2 湍流模型

选用标准的k-ε湍流模型,对每相解k-ε方程,分别描述气液两相湍流,标准k-ε方程可表示为

式中:Gk为湍动能的产生项;Sk为湍动能源项;Sε为湍动能耗散率源项;Gb为由浮力引起的湍动能k的产生项,即湍流耗散率;YM为可压湍流中脉动扩张的产生项;对于不可压缩流体Gb=0,YM=0;模型常量分别为C1ε=1.44,C2ε=1.92,C3ε=0.09,cμ=0.09,σk=1.0,σε=1.39.

2.3 边界条件设置

采用Fluent对自吸泵全流场进行定常和非定常数值计算迭代求解,计算域中叶轮和密封叶轮为旋转部件,其余部分为静止部件.定常数值计算初始状态进口截面条件设为速度进口,介质为常温25 ℃清水,出口边界条件设为自由出流,自吸泵内过流部件表面粗糙度Ra=0.025 μm,设收敛精度为10—5.根据经验公式计算湍动能和湍流耗散率,壁面均采用无滑移条件,在保证湍流模型对近壁面网格要求的前提下,叶轮作为主要的旋转部件,近壁区网格y+值控制在240以内[22],并采用标准壁面函数处理近壁面问题.为保证数据的一致性,各流体域动静耦合面均采用Interor面.

为了探究自吸泵在自吸阶段不同时刻泵体内气液分布变化规律,对自吸泵全流域进行非定常数值计算,并且需要在一定时间间隔t内对自吸泵内部流场数据和监测点数据进行保存.考虑到自吸泵额定转速为n=1 450 r/min,确定叶轮旋转3°为1个计算时间步长,每120步叶轮旋转1周,每个时间步长在计算时迭代20次得到计算结果.因此,可以确定计算时间步长Δt=3.448×10—4s,每周计算2 400步,叶轮旋转1周所用时间为0.041 3 s.非定常数值计算采用VOF多相流模型,自吸泵进口边界条件设为速度进口,出口边界条件设为自由出流,并且在进口S型弯管段上部设置体积V=0.11 m3的空气柱,液体与气体交界面的相互作用力为0.07.与定常数值计算进行对比,并将结果作为判定非定常数值计算是否收敛的依据.通过对自吸泵出口监测点数据分析得到不同时刻气体含量,再对时间进行积分得到排出气体的体积.

3 实验验证和水平因素分析

3.1 外特性实验

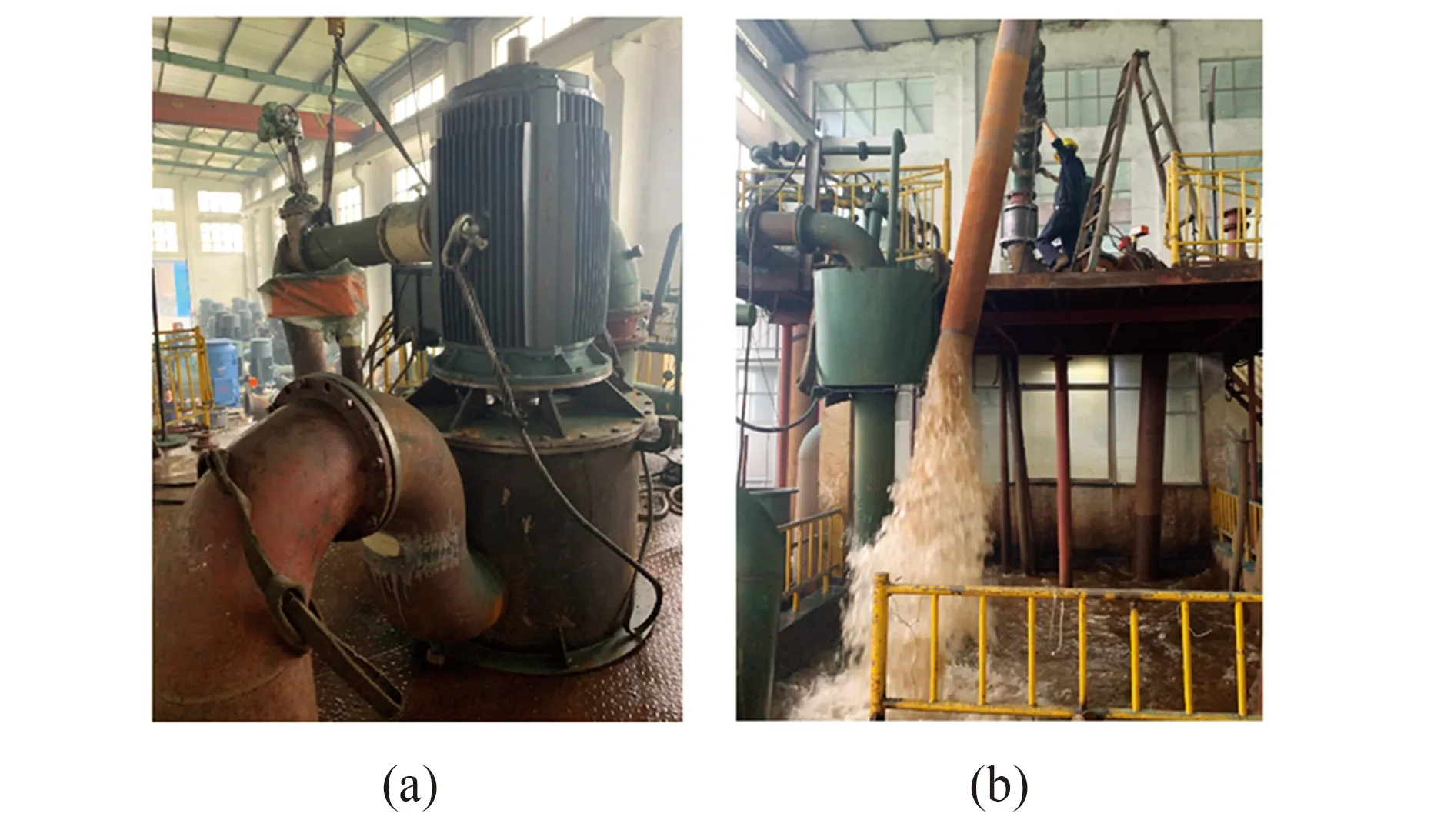

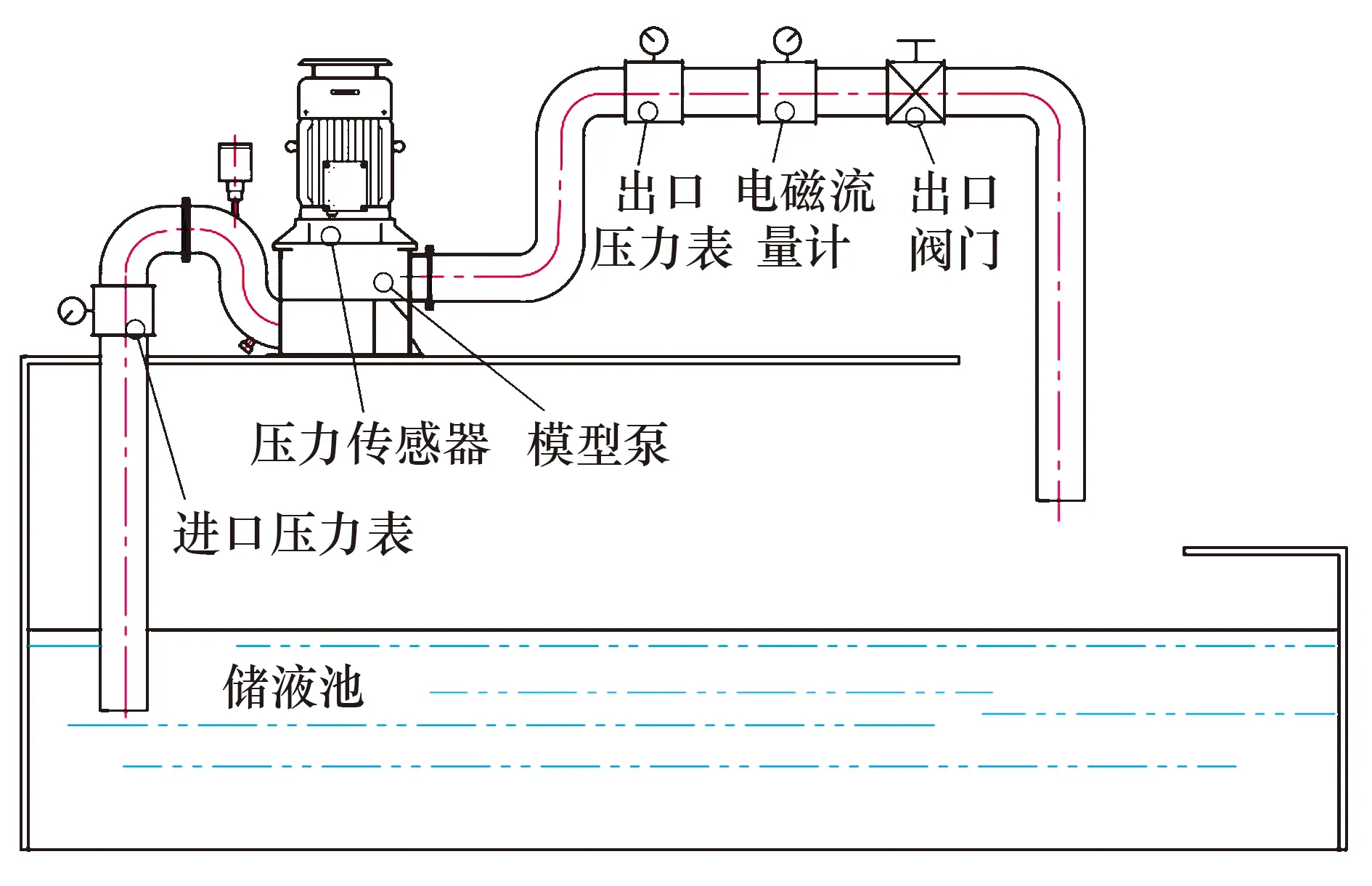

实验装置现场如图7所示,工作台示意图如图8所示.实验采用开放式实验台对样机进行测试,通过计算机采集系统测量自吸泵出口含气率,根据采集电机工作电流得到样机轴功率.在自吸泵S型弯管进口处安装DKF-60电动空气控制阀,自吸泵启动时电控阀关闭,S型弯管上的进气口形成真空状态完成自吸过程.停泵时,重力作用导致进口段液体回落到储液池之中,此时电控阀开启使得进口段与外界连通,确保自吸泵内液体不随进口管路回落到储液池,从而达到消除虹吸的现象,保证自吸泵二次自吸时正常工作.

图7 自吸泵实验装置现场图Fig.7 Site map of self-priming pump experimental device

图8 自吸泵实验装置结构示意图Fig.8 Schematic diagram of the structure of the self-priming pump experimental device

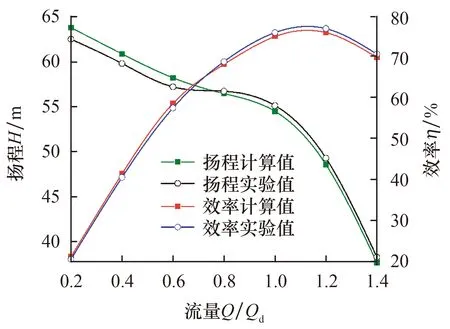

3.2 实验验证对比分析

为验证数值计算结果的准确性,对自吸泵样机原模型数值计算结果与实验结果进行对比分析,结果如图9所示.图中,Qd为额定工况下自吸泵的流量,Q为不同工况下的流量,横坐标为不同工况流量与额定流量的比值.可以看出:不同流量工况下数值计算结果与实验结果变化趋势基本一致;在0.2Qd、0.4Qd、0.6Qd小流量工况下数值计算值略高于实验值,这是由于在小流量工况下实验时进口阀门损失较大,导致实验值偏低;在1.2Qd和1.4Qd大流量工况下实验值略高于数值计算值,这是由于自吸泵在大流量工况下间隙泄漏减小,从而导致容积效率增高.综合分析数值计算值和实验值的误差在允许误差5%之内,该实验结果说明了数值计算方法可以满足本文的需要.

图9 不同工况比值下计算值和实验值外特性曲线Fig.9 Characteristic curve of calculated value and experimental value under different working condition ratios

4 数值计算结果分析

4.1 不同进口边位置外特性对比分析

额定工况下不同进口边模型方案外特性曲线如图10所示.可以看出:对于不同模型方案在相同进、出口边界条件下,随着前掠角度的增加定常数值计算的扬程和效率均有所降低;在0~10°内叶片进口边向出口前掠不会对扬程造成太大的影响,但是当进口边前掠超过15°时自吸泵扬程会出现明显的下降;随着前掠角度增加自吸泵效率降低且基本呈线性变化,对比原模型方案当前掠角度达到20°时,自吸泵总效率下降3.9%.

图10 额定工况下不同进口边模型外特性Fig.10 Outer model characteristics of different inlet edges under rated conditions

4.2 不同时刻自吸泵内气液两相流结果

4.2.1自吸泵中间截面气体体积分布

自吸泵模型进口边前掠0°时,样机在自吸启动过程中气体体积分布如图11所示.可以看出:初始t=0时,进口S型弯管上部分为空气段,自吸泵其余部分为清水;随着自吸过程的进行当t=0.4 s时,叶轮的旋转作用使得空气段沿管路开始进入储液腔进行气液混合,此时叶轮进口边位置出现气液混合层;随着叶轮对气液两相混合作用的进行,当t=0.8 s时,由于叶轮诱导液体产生预旋作用,所以储液腔内气液混合作用越来越充分,叶轮内含气率不断增加;当t=1.0、1.2、1.4 s时,液体不断从储液池由进口S型管路进入泵腔,气体在自吸泵内不断发生混合和分离作用,不断被排出泵体,并且在叶轮外缘处出现大量漩涡,气液分离室进口位置处出现明显的回流现象[23-24];随着时间的增加储液腔内气体逐渐减少,气液两相混合液体因叶轮旋转做功而被全部排出泵体,此时自吸泵完成自吸过程,样机各参数趋于稳定进入正常工作状态.

图11 自吸泵排气过程中的气相体积分布图Fig.11 The gas phase volume distribution diagram during the exhaust process of the self-priming pump

4.2.2叶轮中间截面气相分布变化

自吸泵叶轮中间截面的气体体积分数和流线分布如图12所示.随着自吸时间的增加,叶轮中间截面气体体积分数不断改变,叶轮中间截面处在靠近蜗壳隔舌处,气体体积分数较高,这与经典的理论分析相同.由图12可以看出:从t=0.4 s到t=0.6 s叶轮进行气液混合作用时,气体首先由靠近隔舌位置进入叶轮,然后随着时间推移气体不断向叶轮其他截面扩散;当t=0.8 s时叶轮内充满气液两相混合液体,此时自吸泵进入主要排气阶段,自吸泵出口气体含气率维持较高水平.对比分析不同时刻流线分布可以看出,自吸泵叶轮进行气液混合时会对流线分布产生影响,导致叶轮内流线分布不均匀,形成较多的漩涡,这是由于自吸泵内发生非常复杂的气液混合和分离作用.

图12 泵内叶轮中间截面气体体积和流线分布图Fig.12 Gas volume and streamline distribution diagram in the section of the impeller in the pump

4.2.3叶轮中间截面压力变化

自吸泵叶轮中截面压力和流线分布如图13所示.可以看出:当t=0.3 s时叶轮进口中心位置依然充满液体,此时气体未进入叶轮进行气液混合,叶轮中心位置处压力较低且呈现出负压状态;随着自吸过程的进行,当t=0.6 s时气体进入叶轮进行气液混合,从而导致叶轮中心位置处压力升高,且压力不断沿圆周方向升高;随着气体被排出叶轮,当t=0.9 s时叶轮中间截面气体体积分数降低,液体重新充满叶轮,叶轮中心位置处压力不断降低,重新呈现出负压状态.

图13 自吸泵叶轮中间截面的压力和流线分布图Fig.13 The pressure and streamline distribution diagram of the cross section of the self-priming pump impeller

4.3 不同进口边位置自吸时间计算

不同模型方案在额定工况下不同时刻自吸泵出口含气率的变化曲线如图14所示.经分析可知:不同方案曲线对时间进行积分即为单位流量下排出泵体的气体体积;再乘以自吸泵额定流量,得到曲线包含面积即为排出气体的体积;当出口含气率为0时,自吸泵完成自吸过程.由图14可以看出:当前掠角度为0°时,自吸泵完成自吸时间为3.04 s;当前掠角度为10°时,自吸泵完成自吸时间为2.24 s,缩短了25%.由图15可以看出:在一定范围内随着进口边前掠角度的增大,排气时间不断缩短;当进口边前掠角度为10°时,自吸泵完成自吸时间出现极值;当前掠角度继续增大时,排气时间不断增长.综合分析发现,叶轮进口边最佳前掠角度为10°,此时可以明显提升自吸泵自吸性能,缩短自吸时间.

图14 不同时刻自吸泵出口气含率变化Fig.14 Change of outlet gas holdup of self-priming pump at different times

图15 不同模型方案排气完成时间Fig.15 Different model scheme exhaust completion time

5 结论

本文采用数值计算和实验相结合的方法研究了叶轮不同进口边位置对自吸泵自吸性能的影响规律,得到以下结论:

1) 在一定范围内改变自吸泵叶轮叶片进口边前掠位置可以明显提升叶轮的气液混合能力,有效缩短自吸泵自吸时间,但是在减少自吸时间的同时效率稍有下降.

2) 在气液两相入流条件下,叶轮中心位置压力会升高,并随着气液分离的完成重新回到低压状态;在靠近隔舌区域的截面内气体含量较高,且随着时间变化分布到其他截面.

3) 在气液两相入流条件下,对中高比转速叶轮进口边前掠进行切割,可以使得叶轮进口边工作时对流体进行分时加载,有效提升叶轮的气液混合能力.

4) 通过非定常数值计算发现,当叶轮进口边前掠角度为10°时,在额定工况下自吸泵自吸时间可以缩短25%,有效提升自吸泵自吸性能,可为自吸泵的设计提供重要理论依据.