纳米添加剂对柴油发动机低黏度润滑油及新型摩擦副复合润滑系统摩擦学性能的影响

2023-01-16张欢欢马飞贾佳佳岳鹏张玉娟杨广彬张晟卯张治军

张欢欢,马飞,贾佳佳,岳鹏,张玉娟,杨广彬,张晟卯,张治军

(1.河南大学纳米材料工程研究中心,河南 开封 475004;2.潍柴控股集团有限公司,山东 潍坊 261061)

0 引言

工信部发布了《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》,要求2025年乘用车新车平均燃料消耗量达到百千米耗油4 L[1]。为此各类发动机节能技术纷纷出台,其中低黏度润滑油节能技术由于其简便、直接、高效的特点成为润滑油研究领域最受追捧的研究热点[2-4]。低黏度润滑油有利于减少燃油消耗,降低摩擦功,提高燃油经济性[5]。然而随着润滑油黏度级别的逐渐降低,使得发动机工况从流体润滑向边界润滑偏移,摩擦磨损大大加剧,使低黏度润滑油的燃油经济性大打折扣甚至消失[6-7]。高性能减摩剂与低黏度润滑油相结合,同时降低边界区和流体区摩擦成为目前提高润滑油燃油经济性的普遍解决方案。

众所周知,有机钼润滑油添加剂,例如二烷基二硫代氨基甲酸钼( MoDTC)具有良好的减摩作用,广泛用做汽车机油的减摩剂,以降低发动机边界区摩擦。然而,随着发动机技术的不断发展,越来越多种的固体润滑材料应用于发动机零部件,尤其是柴油发动机,仅仅气缸内就包含铸铁、渗氮、DLC涂层等多种摩擦副材料,由于有机钼添加剂与含碳量较高的材料,如铸铁和DLC涂层发生摩擦化学反应形成钼碳化合物颗粒引起磨粒磨损[8],从而使磨损加重。课题组研究发现纳米添加剂在边界润滑区,对多种特殊摩擦副表现出显著的减摩抗磨性能。原因在于纳米颗粒进入摩擦接触区域,填充表面上的犁槽,形成剪切强度较低的摩擦膜,隔离摩擦副从而产生显著的减摩抗磨效果[9-10]。同时发现纳米添加剂在混合和流体润滑区由于导致油膜黏度降低,从而减少润滑油分子层之间的摩擦以产生显著的减摩性能[11]。

论文利用纳米添加剂与柴机油5W-20 FE复配,以柴油发动机中渗氮、DLC涂层活塞环与铸铁缸套配副,系统研究复合润滑油对所述配副材料的减摩抗磨性能。同时考察纳米添加剂对柴机油从边界到弹流整个润滑区间的润滑性能以及其从低温启动到高温高剪切整个工作温度区间的黏温性能的影响,评价纳米添加剂对柴机油摩擦学性能的影响。

1 试验部分

1.1 原材料

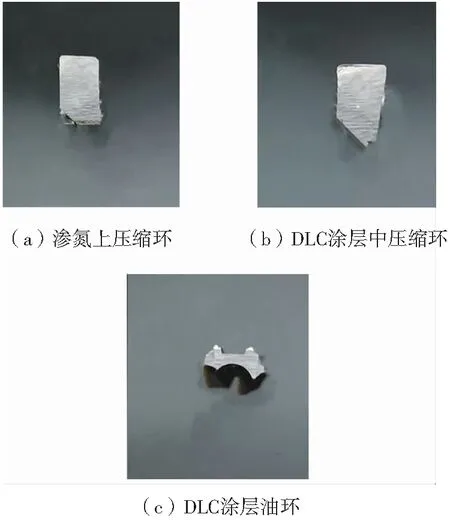

润滑油为某节能型柴油发动机润滑油5W-20 FE, 添加剂为河南大学研制的纳米添加剂HD-D2001(简称为HD2),以及市售减摩剂二烷基二硫代氨基甲酸钼( MoDTC)(锦州康泰润滑油添加剂有限公司),添加浓度均为0.5%(质量百分比浓度)。 活塞环和缸套材料取自某型号柴油发动机缸套活塞环。上压缩环为渗氮钢环,中压缩环为DLC涂层环,油环由DLC涂层环和弹簧环组成,弹簧不参与摩擦,所以说油环也是DLC涂层环。缸套为铸铁缸套。活塞环如图1所示。

图1 活塞环

1.2 试验方法

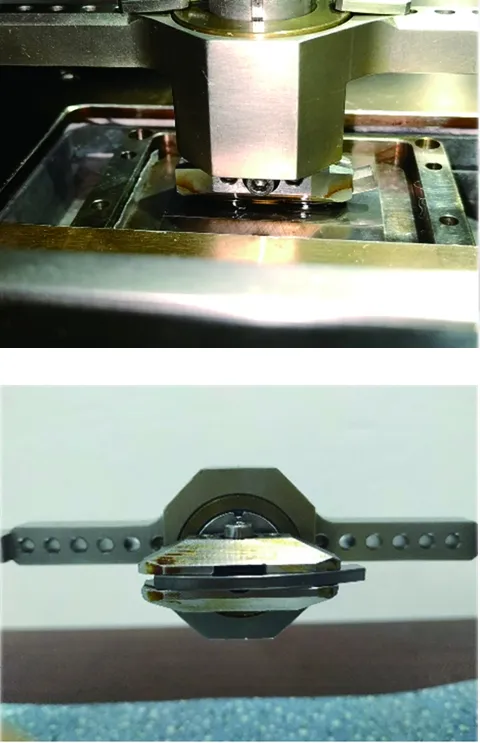

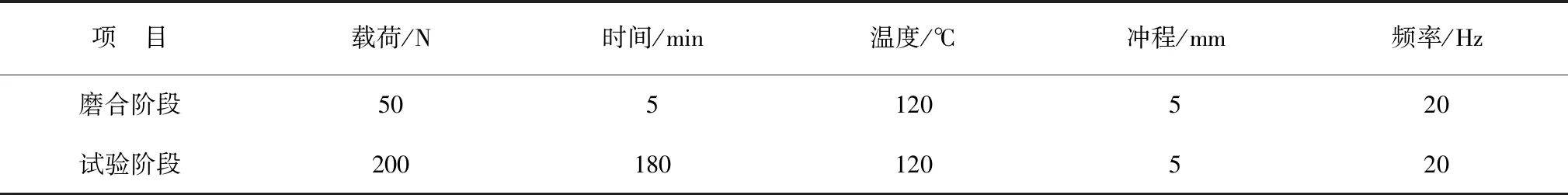

活塞环与缸套的配副磨损试验由 UMT tribolab (Tribolab,Bruker, USA)摩擦试验机的往复活塞环模式进行,如图2所示,试验前,活塞环和铸铁块在石油醚中超声清洗15 min。然后首先在50 N下预摩5 min,再进行试验,详细试验参数见表1。

使用三维光学轮廓仪(Bruker Contour CT-I 3D, USA) 测量磨痕和痕迹的宽度、深度和磨损量,磨损率使用下式计算:

W=V/F×L

此处V表示磨损体积,F表示载荷,L表示总滑动距离。

图2 摩擦试验机摩擦副接触示意

表1 活塞环与缸套的配副磨损试验参数

全润滑区间的摩擦试验,由UMT tribolab (Tribolab,Bruker, USA)摩擦试验机的球盘旋转模式进行,试验用钢球GCr15(直径4 mm),钢盘洛氏硬度(HRC)60为GCr15钢盘,直径为70 mm,厚度为6.2 mm,钢盘转速为6~4800 r/min(对应线速度为0.01~10 m/s),载荷为1~5 N,分别测试不同添加剂下的润滑油的摩擦系数。

为了考察添加剂对柴机油5W-20 FE黏温性能的影响,首先使用流变仪(DHR-2)检测不同温度下纳米添加剂对柴机油黏度的影响。测试条件为:剪切速率为5~24000 s-1,温度分别为20 ℃、40 ℃、100 ℃、150 ℃。其次采用标准方法即GB/T 265-1998《石油产品运动黏度测定法和动力黏度计算法》,使用GB/T 265运动黏度测定器(大连智能仪器仪表有限公司)测试-35 ℃、-30 ℃、40 ℃、100 ℃下的运动黏度。相对黏度与黏度指数(VI)采用下式计算:

相对黏度(%)=(B-A)/A×100

其中A为5W-20 FE的黏度,B为添加添加剂的润滑油黏度

VI=[(L-U)/(L-H)]×100

分别测试40 ℃和100 ℃下的运动黏度,式中U为40 ℃下运动黏度,通过国标GB/T 1995-1998查取L,H参数。

2 结果与讨论

2.1 HD2对活塞环-缸套配副摩擦学性能的影响

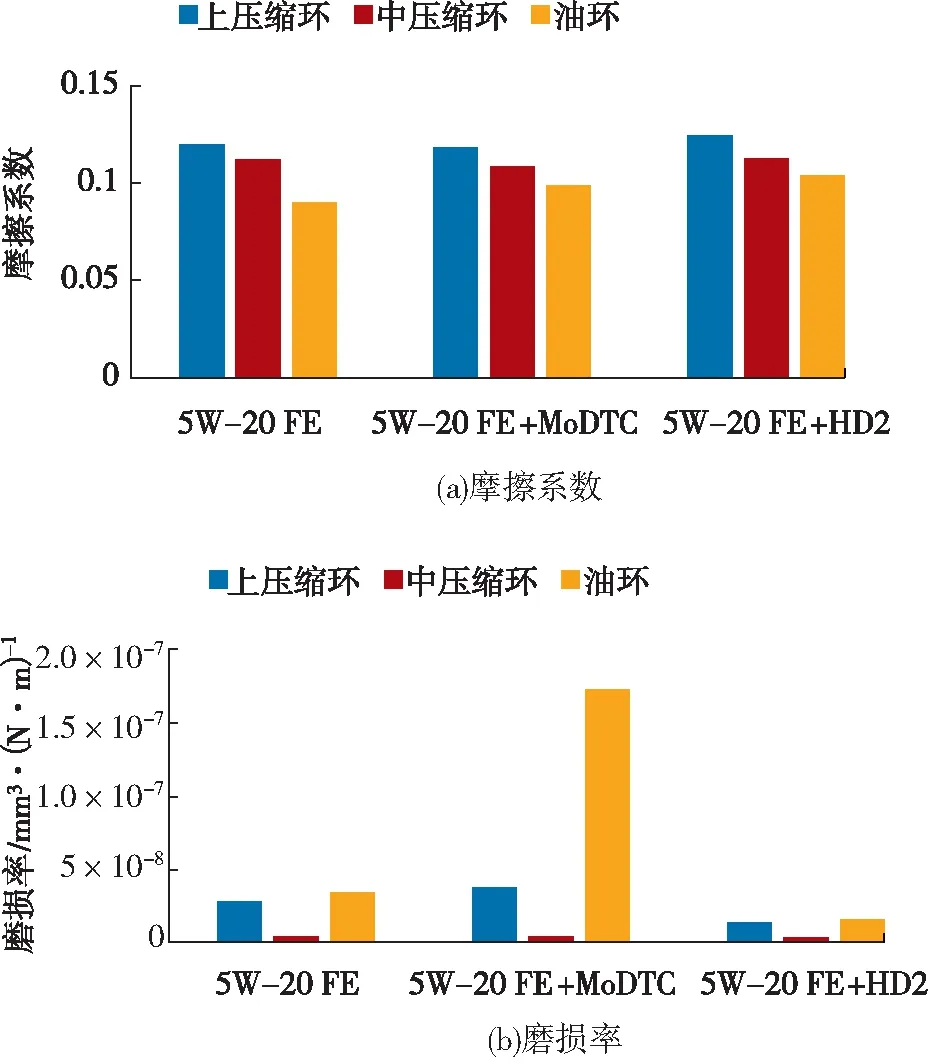

依据第一汽车集团公司2006年发布的发动机缸套(缸体)-活塞环配副磨损试验方法(Q/CAYJ-16-2006),评价HD2以及MoDTC对于柴油发动机活塞环-缸套配副摩擦学性能的影响,如图3所示,从图3(a)的结果可以看出,对比三种不同的活塞环,添加MoDTC和HD2纳米微粒不会显著降低柴机油5W-20 FE的摩擦系数,说明在活塞环-缸套配副磨损试验的极端边界摩擦条件下,两种添加剂对柴机油的摩擦系数没有显著影响。

由图3(b)的结果可以看出,对于三种活塞环:渗氮上压缩钢环、DLC涂层中压缩环和DLC涂层油环与铸铁缸套配副,HD2分别使铸铁的磨损率降低了52%、27%和55%,对于渗氮上压缩环和DLC油环,MoDTC分别使铸铁缸套的磨损率增大了34%、408%,对于DLC涂层中压缩环缸套磨损率减小了5%。

图3 不同润滑油在三种活塞环-缸套配副磨损试验(载荷200 N,频率20 Hz,时间180 min,温度120 ℃)

由此可见,在活塞环-缸套配副磨损试验这种极端边界摩擦条件下,添加HD2纳米微粒的油品对于柴油发动机的多种活塞环与铸铁缸套材料配副都表现出了显著的抗磨作用,MoDTC普遍表现出了增大磨损的结果。MoDTC磨损率增加主要是其中的活性钼与含碳量较高的材料,如铸铁和DLC涂层种的碳发生摩擦化学反应形成的钼碳化物引起的化学磨损,以及化学反应生成的钼碳化物颗粒引起的磨粒磨损[8]。而HD2纳米微粒抗磨效果显著,主要是因为纳米颗粒进入摩擦接触区域,填充表面上的犁槽,形成剪切强度较低的沉积摩擦膜,隔离摩擦副从而产生显著的减摩抗磨效果[9-10]。

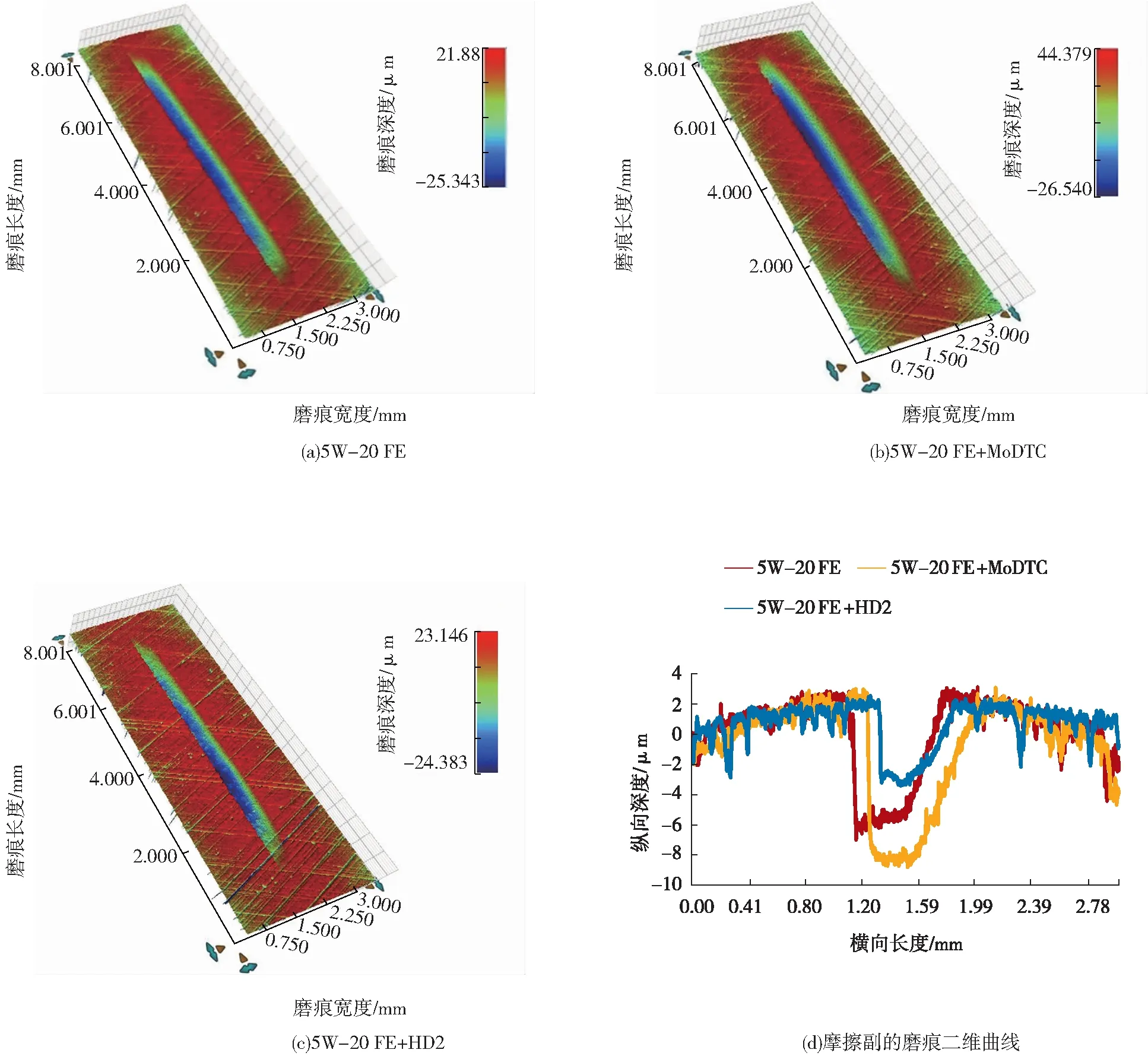

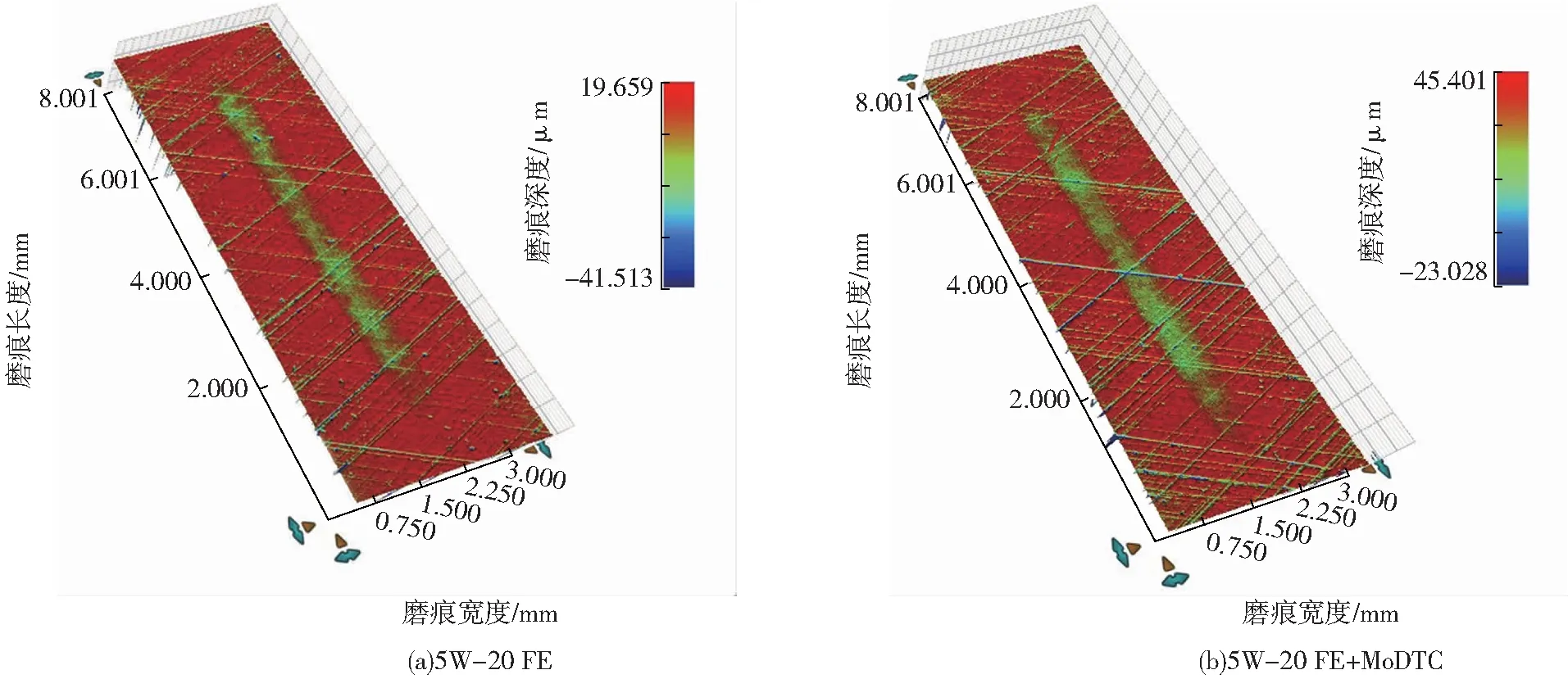

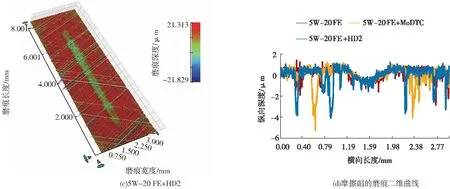

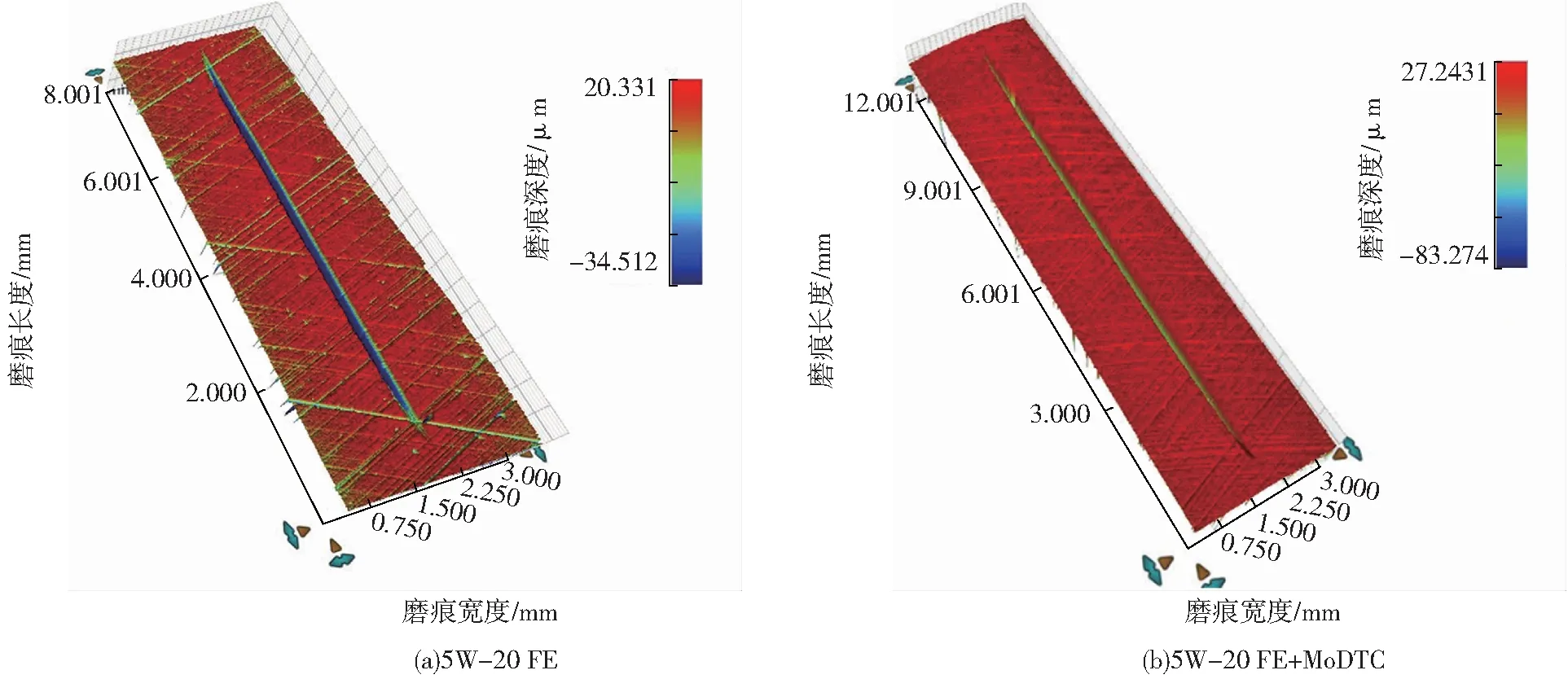

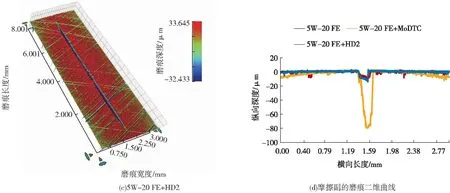

使用三维轮廓仪获得了5W-20 FE,5W-20 FE+MoDTC和5W-20 FE+HD2纳米微粒润滑下的铸铁的磨损表面形貌和磨损表面典型位置的二维图像数据,如图4~图6和表2所示,比较了三种润滑条件下的铸铁磨损表面,5W-20 FE+MoDTC润滑条件下,磨痕的宽度和深度最高且磨损表面比较粗糙,表明摩擦副表面存在典型的磨粒磨损。而在5W-20 FE润滑条件下,磨痕的宽度和深度稍低,摩擦副直接接触,会发生典型的黏着磨损。对于5W-20 FE+HD2润滑条件下,磨痕深度和宽度最小,且磨痕最光滑,推测在HD2润滑下,摩擦表面有大量沉积物堆积,阻止了活塞环与铸铁之间的黏着磨损,大大降低了摩擦副的磨损。主要是形成化学沉积膜,阻止了摩擦副之间的黏着磨损,避免摩擦副直接接触,大大降低了摩擦副的磨损。

图4 载荷200 N,温度120 ℃,摩擦时间180 min条件下渗氮上压缩环对铸铁缸套配副试验中铸铁磨损三维形貌与磨痕二维曲线

图5 载荷200 N,温度120 ℃,摩擦时间180 min条件下DLC涂层中压缩环对铸铁缸套配副试验中铸铁磨损三维形貌与磨痕二维曲线

图6 载荷200 N,温度120 ℃,摩擦时间180 min条件下DLC涂层油环对铸铁缸套配副试验中铸铁磨损三维形貌与磨痕二维曲线

表2 活塞环与缸套的配副磨痕宽度

对于DLC涂层油环,由于接触面积小,同样的载荷下,压强更大,MoDTC的加入不仅使铸铁磨痕深度加深,同时导致磨痕长度增大,对于DLC涂层中压缩环来说,相较于渗氮环和DLC油环接触面积最大,致使相同载荷下的压强变小,MoDTC对铸铁的磨损也相应减弱。由此可见,对于不同形状和材质的活塞环,形成不同的接触压强下,压强越大,MoDTC对铸铁缸套的磨损越大。对于HD2都可以对铸铁产生很好的保护作用,主要是因为添加纳米微粒HD2可以在摩擦副表面形成化学沉积膜从而隔离摩擦副,进而产生显著的抗磨效果。

2.2 HD2对柴机油5W-20 FE黏温性能的影响

润滑油的黏度随着温度的升高而降低,黏指剂作为润滑油添加剂可改善润滑油黏度随温度升高而降低的弊端,是提高发动机燃油经济性的核心技术。现有黏指剂均为增黏型高聚物,添加量受到一定限制,同时无法保证高温工况下的润滑,导致发动机高温工况从流体润滑向边界摩擦偏移,摩擦磨损大大加剧,使低黏度润滑油的燃油经济性大打折扣甚至消失[12],而直接采用低黏度基础油与增黏型黏指剂调配又会导致蒸发加剧,使润滑油的服役寿命缩短[13-14],由此,开发降黏型黏指剂是实现低黏度润滑油节能技术的关键问题。

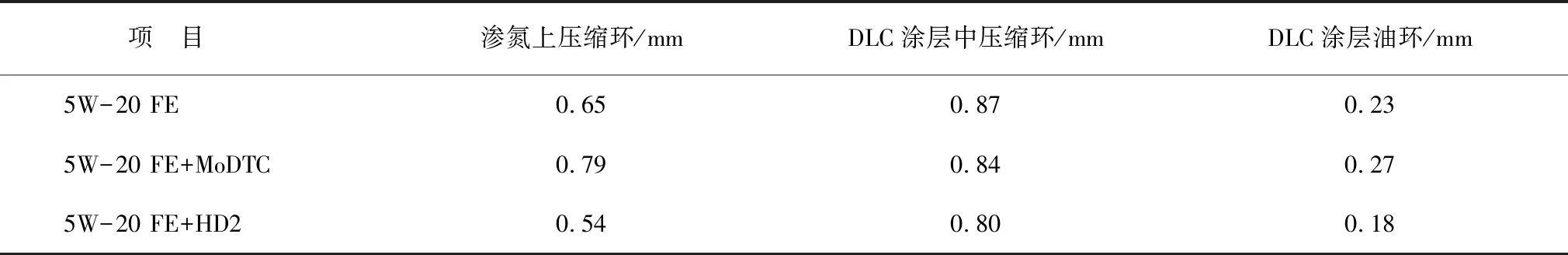

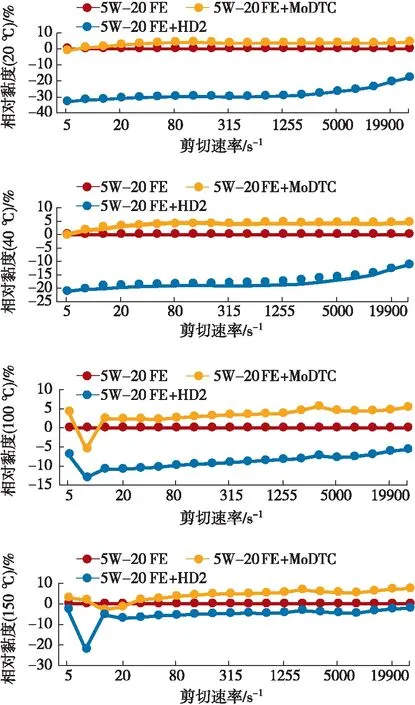

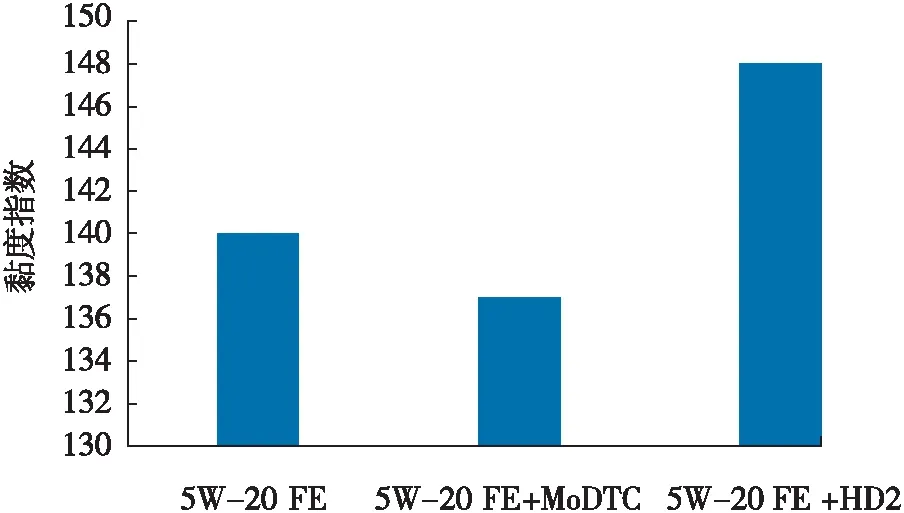

随着节能降耗需求的逐步凸显,纳米微粒在弹流、流体区间对润滑油降黏行为的研究受到广泛关注。课题组发现镍纳米微粒可以在边界、混合、弹流、流体,整个润滑区间都产生显著减摩作用[15]。Hong Liang[16]课题组发现氧化钇纳米片可以降低润滑油的黏度,使其在弹流润滑区产生减摩作用,随后多种纳米微粒在多种润滑油中都表现出了降黏作用[17-21]。因此,纳米微粒这种能够通过降低润滑油黏度使其在弹流、流体区产生减摩作用的特点,使其有望成为降黏型黏指剂。发动机的工作范围涉及多种温度与剪切速率,所以需要全面考察发动机所涉及的工作温度与剪切速率。首先,利用流变仪考察添加剂HD2和MoDTC对柴机油5W-20 FE不同温度和剪切速率下相对黏度的影响。HD2和MoDTC对柴机油5W-20 FE不同温度和剪切速率下的影响见图7,不同添加剂的润滑油的黏度指数见图8。

图7 HD2和MoDTC对柴机油5W-20 FE不同温度和剪切速率下动力黏度的影响

从图7可知,在四个检测温度下,添加MoDTC的润滑油黏度提高了5%,而添加HD2纳米微粒的润滑油在20 ℃时黏度降低了30%,在40℃时降低了20%,在100 ℃时降低了10%,在150 ℃时降低了5%。因此,HD2纳米微粒表现出了降黏型黏指剂的特征。

图8 不同添加剂的润滑油的黏度指数

从图8可知,添加MoDTC的润滑油黏度指数降低了5%,而添加HD2纳米微粒的润滑油黏度指数提高了10%,由此可见 纳米添加剂HD2使柴机油总体黏度降低的同时,使其黏温特性得到进一步提高。

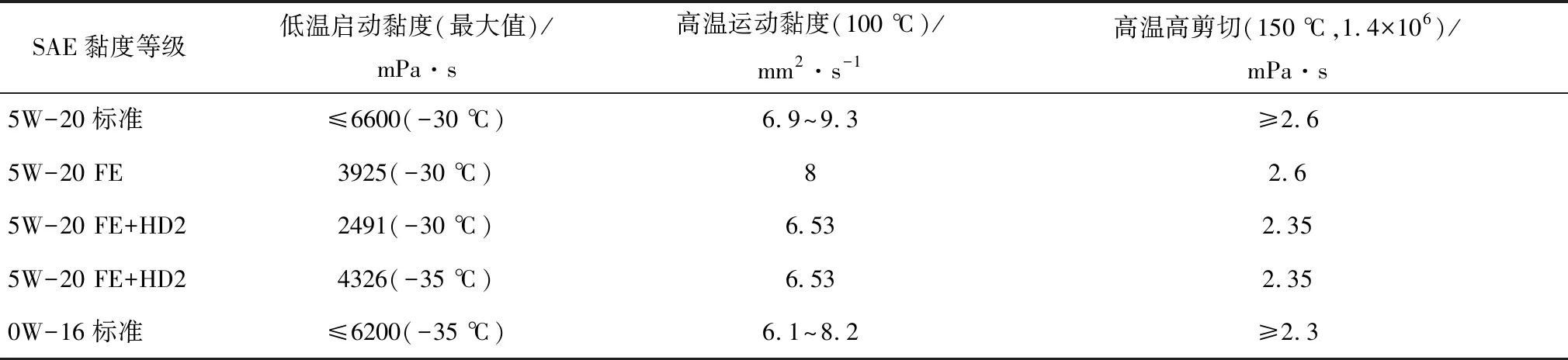

低温动力黏度(CCS)是油品在低温高剪切速率下测得的内摩擦力大小的量度,可以反应内燃机油低温性能的好坏及预测发动机在低温时能否顺利启动,低温时黏度大会引起启动困难且启动之后的润滑油不能很快到达摩擦界面,造成机械部件的磨损。为了避免机械部件的严重磨损,高温高剪切条件下(150 ℃,1.4×106s-1剪切速率),润滑油仍要具有一定的黏度值。所以高温高剪切时的黏度不易过小。由表3的结果可以看出,添加HD2纳米微粒的油品的低温动力黏度与高温高剪切黏度均低于5W-20 FE。且根据润滑油的标准可以发现添加HD2纳米微粒的润滑油的黏度级别由5W-20降为0W-16,试验中使用毛细管黏度计测量MoDTC的低温动力黏度,流动时间过长,表明MoDTC的低温动力黏度比较差。由此可以说明纳米微粒HD2有望成为节能纳米添加剂。

表3 低温流动性及高温高剪切性能

2.3 不同添加剂对5W-20 FE不同润滑区间的摩擦影响

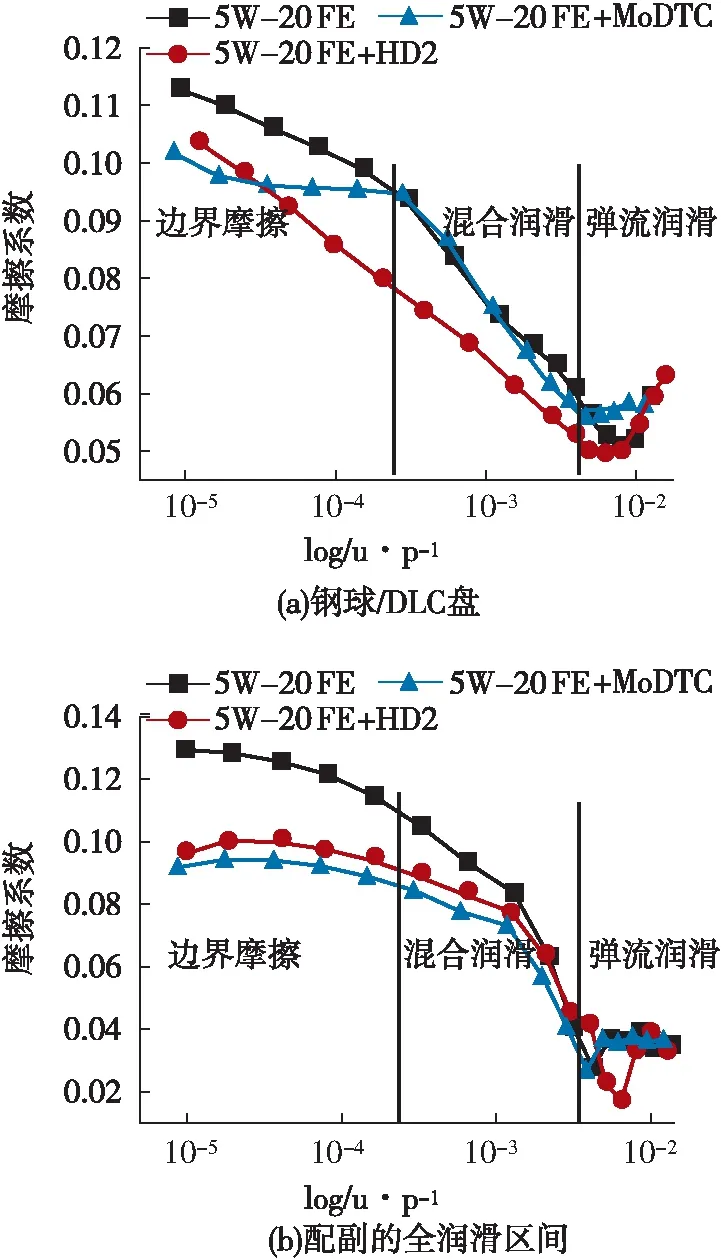

不同添加剂对5W-20 FE不同润滑区间的摩擦影响如图10所示。

图9 不同添加剂下5W-20 FE在钢球钢盘的摩擦系数

活塞环-缸套系统涵盖了从边界、混合到弹流的整个润滑区间,要想实现柴油发动机的节能降耗,需要实现整个润滑区间的减摩。由图9(a)可以看出,在轴承钢球和钢盘配副的全区间摩擦试验中,MoDTC只在边界区显示出了减摩效应,在混合区和弹流区的摩擦系数和柴机油的完全相同,由此可见MoDTC的减摩范围非常有限。由图9(b)可以发现,对于钢球/DLC盘摩擦副,添加MoDTC之后在边界和混合区域表现出优异的减摩性能,而对于弹流区不具有减摩性能,主要原因是添加MoDTC之后,润滑油黏度增加,从而导致摩擦系数增大。对于纳米添加剂HD2,由图9(a)(b)可以看出。添加HD2之后,在边界、混合、弹流区都具备显著的减摩效应,对于钢/钢摩擦副,使整个润滑区间的摩擦系数下降10%;对于钢/DLC摩擦副,使得整个区间的摩擦系下降了25%。在边界区主要是因为纳米颗粒进入摩擦接触区域,填充表面上的犁槽,形成剪切强度较低的摩擦膜,隔离摩擦副从而产生显著的减摩抗磨效果,在弹流区纳米添加剂的降黏作用产生减摩效应,混合区联合了边界和弹流区的减摩机制同样使摩擦系数降低了10%。

3 结论

文章研究了纳米添加剂HD2的加入使5W-20 FE在渗氮、类金刚石碳膜(DLC)涂层活塞环与铸铁缸套的配副磨损表现出了优异的抗磨性能,缸套磨损率降低了50%,克服了MoDTC对柴油机摩擦副磨损增大的问题。在全润滑区间,HD2使摩擦系数降低10%。同时,HD2的加入使得柴机油5W-20 FE在不同温度下的黏度降低了5%~50%,黏度级别降为0W-16,黏度指数提高10%,克服了MoDTC使柴机油黏度增加、黏度指数降低的弊端。由此可见纳米添加剂HD2对于柴油发动机摩擦副材料具有显著的减摩抗磨效应,同时具备优异的黏度调节功能,有望成为节能型纳米添加剂,进一步提高柴机油的节能功效。