秸秆压制燃料在生物质锅炉的燃烧特性及排放控制方式

2023-01-15马付明

马付明,高 威

(1.吉林石化公司动力二厂,吉林 吉林 132000;2.黑龙江省农业机械工程科学研究院,哈尔滨 150081)

0 引言

资源与环境问题是当今时代的重大问题,资源短缺、环境污染制约着社会发展与进步,传统能源正逐步被新型能源所取代,生物质燃料就是近年来关注度很高的一种新型燃料。农业生产产生的秸秆资源是重要的生物质燃料原材料,其具有生长范围集中、产出量大的优势,推进农作物秸秆资源的能源化利用,能显著降低资源压力,减少秸秆田间焚烧造成的环境污染。《农业农村部办公厅关于做好2022年农作物秸秆综合利用工作的通知》中强调:“推进秸秆变能源降碳,助力“双碳”工作。”要求在乡村社区、园区及公共机构等推广“成型燃料+生物质锅炉供热”技术。为进一步优化秸秆成型燃料在生物质锅炉的燃烧品质,增加资源利用率并降低排放污染,开展了专项研究。

1 技术背景

以秸秆资源为代表的生物质能是世界第4大能源类别,其能量来源是植物体中所含的叶绿体通过光合作用而吸收到植株内部的能量,其包括除化石燃料外的全部来自动植物中的可再生能源,具有储备量大、分布广泛、低污染排放、能够再生的特征,生物质能源约占全球一次能源的14%。近年来,我国对农业生产的秸秆利用政策日趋完善,各地结合中央关于秸秆综合利用的政策开展了秸秆回收补贴、作业补贴等多项激励政策,根据我国2022年统计数据显示,农业生产中的秸秆综合利用率已达86%以上,秸秆利用市场主体进一步壮大,秸秆的能源化利用技术日趋成熟。以秸秆为原材料制造生物质能源,需与生物质锅炉技术相配套,生物质能源的燃烧能满足社会对于热量和能源的供应需求。现阶段,部分生物质锅炉的应用仍存在一定的不足,如能源利用率低,排放中含有过量的NOX、SO2和颗粒物等污染物,针对生物质锅炉的技术优化和燃烧特性研究还需进一步深入[1]。

2 秸秆压制燃料的燃烧特性

2.1 成分测定与分析

秸秆压制燃料是秸秆资源的能源化利用形式之一,其通过向秸秆中添加少量添加剂后利用高温高压设备将秸秆压制成为密度更大的秸秆块。秸秆压制燃料能在一定程度替代传统煤炭、木材等燃料能源,且具有可再生、重复利用特征。以农业生产中常见的玉米、小麦秸秆的压制燃料为基础,进行成分的工业分析,混合秸秆材料制成的压制燃料成分如图1所示,可见其中含量最高的为碳元素和氧元素,分别达到总成分的46%和39%,此外还包含有一定量的氢和少量的氮元素及微量的硫元素。可见秸秆压制制造成为的生物质燃料,其特征是含氮、硫等元素比例很低,燃烧只会产生微少的NOX、SO2等有害物质,对引起空气污染的影响不大[2]。

图1 混合秸秆材料制成的压制燃料成分

通过对秸秆压制燃料进行成分测定,秸秆压块处理后其平均含水率低于3%,表示具有良好的易燃性和燃烧生热能力。经过燃烧测定后,秸秆压制燃料的灰分仅为4%~6%,表明不可燃烧的成分较少,燃烧后废弃物不多。由于混合秸秆压块制造的燃料含碳量为46%左右,与煤炭的含碳量(75%~90%)相比明显偏低,而碳元素的含量与燃烧产生的热量直接相关,因此,秸秆压制燃料燃烧产生的热量比煤炭低很多,但同时,由于其内部含有的氮元素、硫元素与煤炭相比明显更低,其燃烧产生的污染很少。

2.2 燃烧过程特性测定

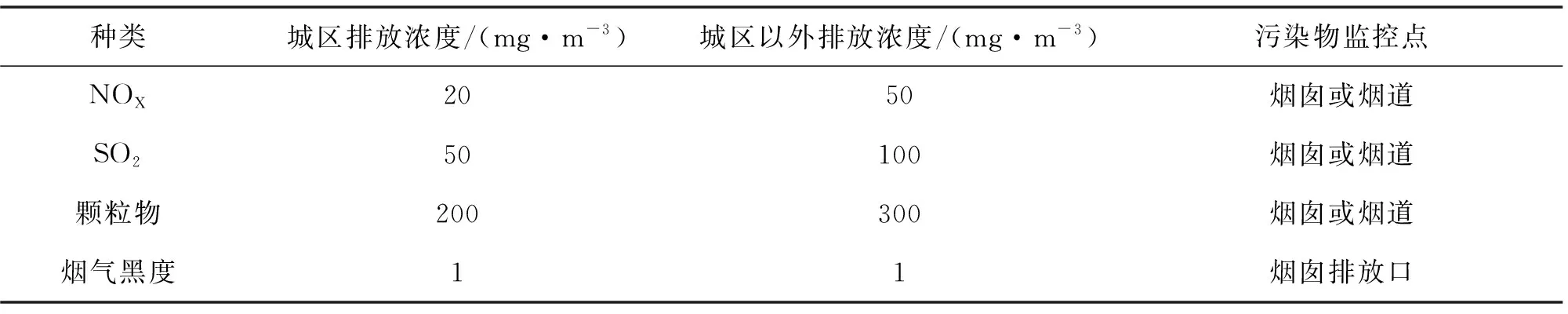

按照生物质燃料的综合特征,其燃烧过程通常包括四个阶段:第一阶段散失内部水分,第二阶段压制燃料开始热分解,第三阶段燃料开始燃烧,第四阶段稳定燃烧生热。经过对四个燃烧阶段进行温度测试与统计,可见秸秆压制燃料在各个阶段可产生的最高温度如图2所示。

图2 秸秆压制燃料各燃烧阶段的最高热值

在燃烧过程中,第一阶段和第二阶段平均质量损失较少,第三阶段平均质量损失最高,达到总质量的50%以上,第四阶段稳定燃烧,热量升高,但持续时间较短。总体来说,与煤炭相对比,煤炭稳定燃烧其平均温度可达550~700 ℃,而秸秆压制燃料的产热能力相对较低。

2.3 燃烧过程中可能产生的有害物质

秸秆压制燃料作为生物质燃料的一种,其内部能量来源于农作物生长过程光合作用吸收的二氧化碳,通过将二氧化碳转换成为有机物存于植株内部作为能量,在生物质锅炉内燃烧过程又将内部的有机物分解成为二氧化碳释放出来,本质上讲不会对空气中的二氧化碳含量造成明显影响。从秸秆压制燃料的成分来看,与煤炭等矿物质燃料相比,秸秆压制燃料因成分较为简单,有害矿物质少,燃烧过程污染相对较轻,主要污染物仅为NOX,且产生量较少。在实际应用过程中,秸秆压制燃料在生物质锅炉中的燃烧还会受到环境因素、锅炉技术先进性、人员操作规范性等因素影响,导致产生过量污染物。导致燃烧后污染物增多的原因包括:一是秸秆压制燃料制作工艺不合格,原材料中混有大量的杂质,如泥土、碎石、金属碎屑等,可能导致燃烧过程产生不可控的污染物,同时,若秸秆压制过程使用的添加剂不合格,也会造成燃烧过程产生其他污染物;二是锅炉燃烧效率不足,若秸秆压制燃料燃烧条件不充分,如氧气不足、空气循环不佳等,可能导致燃烧不充分,产生过量CO及粉尘;三是缺少排气处理机构,导致燃烧后的有害物质直接进入大气层。总体来说,秸秆压制燃料在不理想的环境燃烧会产生超过理想状态的污染物量,此时产生的污染物包括NOX、CO、S02、PMl0、PM2.5等,此类污染物混合在空气中,在阳光照射下发生化学反应,可能引起臭氧层破坏等严重问题[3]。

3 生物质锅炉燃烧排放性能优化

3.1 排放标准要求

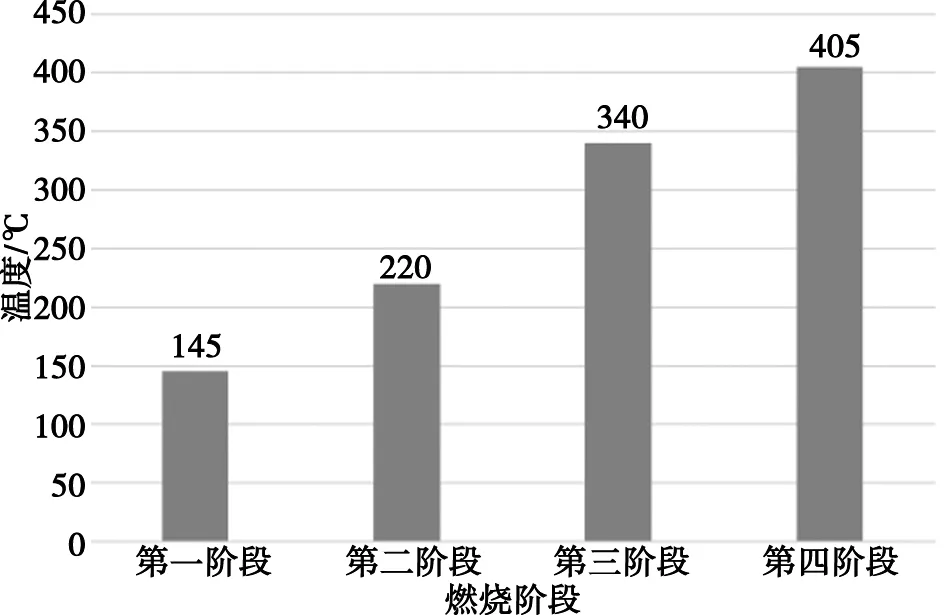

根据我国环保管理部门环办函〔2009〕797号结合吉林(DB22/T 2581—2020)、天津(DB12/T 765—2018)等地近年来对生物质锅炉的排放标准要求,生物质锅炉排放要求日趋严格,整合各地的排放标准,目前生物质锅炉排放应满足的合理标准如表1所示。

表1 生物质锅炉主要污染物排放上限

3.2 降低排放污染物的方法

在生物质锅炉保持优质燃烧性能的前提下,还可采取针对性措施降低主要污染物燃烧后的生成量,使生物质锅炉的燃烧产物更加绿色环保。

3.2.1 NOX排放控制

NOX燃烧后的排放量主要可通过以下几种方式进行控制,一是优化燃烧条件,可利用自动控制技术调节空气供给量,使燃烧过程分为低氧燃烧和富氧燃烧两阶段,低氧燃烧空气供给量接近燃烧的理想状态,此时产生的NOX量很少,但也会产生较多的不完全燃烧现象,然后通过富氧燃烧阶段将碳化物充分燃烧释放热量,此种方式成本较低,但燃烧效率也随之降低;二是催化还原技术,是指在特定的燃烧温度和催化剂作用下减少NOX的生成量,常用的催化剂包括NH3、液氨、尿素等,催化剂加入后可将燃烧生成的NOX转化成为N2和H2O。此外,还可通过生物质活性炭、臭氧氧化脱硝等技术减少NOX排放[4-5]。

3.2.2 SO2排放控制

SO2排放主要通过脱硫技术控制,随着锅炉技术的发展,近年来传统锅炉和生物质锅炉在脱硫技术上都实现了升级,传统的脱硫技术主要依靠石灰作为主原料制造成为脱硫剂,当燃烧产生的SO2进入脱硫装置后,会与石灰中的钙元素发生氧化还原反应,生成CaSOX,有效减少SO2进入的量。但该类技术存在脱硫剂使用时间短,使用时间长后脱硫能力下降,产生废水、废物需处理等问题。近年来,新型脱硫技术得到更多应用,例如利用气液耦合器进行脱硫,氧化还原反应更彻底,使用寿命更长,使脱硫效率和结构寿命均延长近1倍。同时,该设备的维护保养更为便捷,环保性更好。

3.2.3 颗粒物排放控制

秸秆压制燃料在生物质锅炉燃烧,会因为燃烧条件不理想导致出现不完全燃烧或燃烧产物在热反应下生成颗粒物,尽管生物质锅炉燃烧秸秆压制燃料等生物质能源的颗粒物排放量仅为传统锅炉燃烧煤炭的25%~30%,但其生成的颗粒物以PM2.5为主,PMl0相对较少,根据我国《GB 13271-014锅炉大气污染物排放标准》,应该为生物质锅炉配备有效的颗粒物处理设备,降低颗粒物排放进入大气的比例。传统的颗粒物排放控制技术为布袋除尘器技术,既具有较高的除尘效率,且配套成本较低,但长时间使用容易因高温、雨雪等腐蚀而破损,维修和更换频率较高;随着生物质锅炉技术优化,新型的气旋串联除尘设备逐渐被推广应用,不仅能有效去除粉尘,且安装、更换、维护保养都相对容易,适合在新型锅炉上普及。

3.2.4 烟气黑度控制

烟气黑度主要通过改善燃烧条件进行控制,应主要从两方面对生物质锅炉进行升级,一是优化锅炉自动控制系统,实现秸秆压制燃料与空气供给的科学匹配;二是优化锅炉硬件配套,利用传感器检测排气质量,增设烟气回收二次燃烧功能,以提高碳化物的燃烧率。

4 结语

生物质资源的高效利用已成为时代的必然需求,以秸秆作为基料制造的生物制燃料具有低污染、可再生、成本低等多种优点,应通过生产实践与科学技术相融合,不断提升秸秆压制燃料在生物质锅炉中的燃烧质量,在提高热源利用的同时,降低燃烧产生的环境污染,实现能源利用的绿色可持续。