熔体微分静电纺热塑性聚氨酯防水透湿透气超细纤维膜的制备及其性能研究

2023-01-15张莉彦侯钦正徐锦龙杨卫民李好义

张莉彦,侯钦正,徐锦龙,王 智,谭 晶,杨卫民,李好义

(1.北京化工大学 机电工程学院,北京 100029;2.北京化工大学 生物医用材料北京实验室,北京 100029;3.国家先进功能纤维创新中心,江苏 苏州 215228;4.江苏新视界先进功能纤维创新中心有限公司,江苏 苏州 215228)

防水透湿透气面料作为一种可以单向导湿、单向防水的特殊面料,在医疗隔离、保暖防护、卫生护理等领域有着广阔的应用前景[1-3]。防护服作为新冠疫情最重要的物资之一,其核心就是具有防水透湿透气性能[4-5]。目前主要的防水透湿透气材料难以在防水性、透湿性、舒适性取得平衡,且生产技术主要掌握在外国企业,使用成本较高,制约着国内相关行业的进一步发展。

热塑性聚氨酯(TPU)作为一种高弹性、高韧性的环保材料,是制作人体接触类亲肤防水透湿透气材料的理想选择。TPU主要的制备方法包括熔融挤出法[6]和静电纺丝法[7-8],其中采用静电纺丝法制备的防水透湿透气膜材料,其纤维交织形成微孔,透湿透气效果相比熔融挤出法更为优异。目前常用的溶液静电纺丝技术的制备过程中需使用二甲基甲酰胺(DMF)等有一定毒性的有机溶剂,同时纤维转化率相对较低,制约了静电纺丝防水透湿透气膜的近一步发展[9]。而熔体微分静电纺丝技术不使用任何有毒溶剂,且解决了单针静电纺低效易堵塞的问题,可以实现零溶剂批量制备TPU纤维膜材,是制备亲肤TPU防水透湿透气纤维膜的重要方法[10]。

本文在前期毛细管熔体静电纺TPU的研究基础上[11-12],使用了实验室独创的聚合物熔体微分静电纺丝[13]及气流辅助牵伸技术[14],成功制备了TPU防水透湿透气超细纤维膜。探究纺丝电压、辅助气流风速、纺丝时间等参数对纤维膜微观形貌的影响;探究纤维细度、辅助气流风速、纺丝时间对防水透湿透气性的影响,有望为TPU纤维膜材料以及防水透湿透气性织物的制备生产提供新思路。

1 实 验

1.1 材料及仪器

YH-503热塑性聚氨酯(环球法软化点115 ℃,熔融指数15 g/(10min),广东盈通新材料有限公司)。

聚合物熔体微分静电纺丝机器(自制)[15];202-0ES台式干燥箱(北京市永光明医疗仪器有限公司)。

1.2 实验方法

1.2.1 实验组设置

为了较为全面地研究制备过程中不同实验变量对于防水透湿透气膜性能的影响,实验主要将纺丝电压、纺丝时间以及辅助气流风速3个参数设为变量。

在研究纺丝电压对防水透湿透气膜性能的影响时,将纺丝电压设定为35、40、45、50、55 kV 5组变量,纺丝时间为10min,辅助气流风速为30m/s。

在研究纺丝时间对防水透湿透气膜性能的影响时,将纺丝时间设定为10、20、30、45、60min 5组变量,纺丝电压为55 kV,辅助气流风速为30m/s。

常用的气流控制开度为1/3、2/3及全开,对应的气流流速分别为10、20、30m/s。因此在研究辅助气流风速对于防水透湿透气膜性能的影响时,将辅助气流风速设定为10、20、30m/s 3组变量,纺丝电压为55 kV,纺丝时间为10min。

在整个实验过程中,极板距离喷头的纺丝距离采用常用的固定值9 cm。

1.2.2 TPU防水透湿透气纤维膜的制备

TPU防水透湿透气纤维膜的制备流程主要分为以下步骤:首先将纺丝需用的TPU粒料在70 ℃烘干箱内干燥1 h,称量后将粒料加入到料筒中;将微分喷头的温度调整为230 ℃,待升温结束后打开挤出机,带料运行30min;而后将挤出机转速调至2 r/min的微量进给速度,依次开启辅助气流装置、接收辊装置以及静电发生器装置,同时开始记录时间;在达到所需设定时间后关闭相应装置开关,并从收集辊上取下已制备好的TPU防水透湿透气纤维膜。

1.2.3 测试与表征

1.2.3.1热失重(TGA)测试

使用DTG-60A型热失重分析仪(岛津(上海)实验器材有限公司)进行TPU材料的热失重分析,升温速率3 ℃/min,上限温度600 ℃。

1.2.3.2纤维直径及孔径测试

使用CX31型光学显微镜(奥林巴斯(中国)有限公司)进行纤维微观形貌的取样拍摄。使用ImageJ软件统计光学显微镜照片中纤维直径以及纤维膜孔径等参数。

1.2.3.3孔隙率测试

使用YHC-A5型电子天平(上海英衡电子秤有限公司)测量裁剪后大小为6 cm×6 cm试样的面密度;使用ES217-111型电子数显千分尺(南京苏测计量仪器有限公司)测量纤维膜的厚度,用钢尺测量出膜的长度以及宽度,通过下式计算膜的孔隙率:

式中:P为孔隙率,%;V0为膜的表观体积,cm3;V为膜的绝对密实体积,cm3。

1.2.3.4水接触角测试

使用JC2000D1型接触角测量仪(上海中晨数字技术设备有限公司)测量纤维膜表面的水接触角以及水滴润湿时间,判断纤维膜的表面亲疏水性以及润湿性。测试温度10℃,为微量进样器注入10 mL蒸馏水,放置于手动可调旋钮式进样系统上,每次滴取直径约为1mm大小水滴,拍照并记录水滴彻底消失后整个过程的水滴浸润时间(水接触角取刚滴定时的测试值,水滴浸润时间取水滴完全消失时的时间)。最后通过Origin软件的Contact Angle插件计算出水珠的接触角大小。

1.2.3.5耐水压测试

使用YG812L型数字渗水性测定仪(莱州市电子仪器有限公司)测量纤维膜的耐水压值以判断纤维膜的防水性能。根据GB/T 4744—2013 《纺织品防水性能检测和评价 静水压法》进行测试。

1.2.3.6透湿性测试

使用YG601H型电脑型织物透湿仪(宁波纺织仪器厂)测量纤维膜的透湿量以判断纤维膜的透湿性能。根据GB/T 12704.2—2009 《纺织品织物透湿性试验蒸发法》进行测试,采用正杯法进行测算。

1.2.3.7透气性测试

使用YG461Z型全自动透气性能测试仪(莱州市电子仪器有限公司)测量纤维膜的透气率值以判断纤维膜的透气性能。根据GB/T 5453—1997《纺织品 织物透气性的测定》进行测试。

2 结果与讨论

2.1 纺丝材料的TGA测试

对TPU材料进行TGA测试,结果如图1所示。在温度为33~210 ℃范围,材料质量有轻微的下降,这是由于TPU材料中含有微量水分,蒸发而产生质量损失;在温度约210~245 ℃范围,材料质量出现不平稳波动,这是由于温度继续升高,材料出现局部超温,有微量降解;而在温度245~335 ℃时,材料质量随温度升高平稳增加,初步判断是材料与空气反应生成产物,使得质量略微上升;在温度约335 ℃以后,材料有较为明显的质量损失过程,同时在500 ℃左右质量保留率趋于0%,原因是TPU材料发生了热降解,逐渐炭化。由于纺丝过程中需要保证熔体的高流动性,同时纺丝纤维的细度会随着熔体流动性的变好而变细,所以将微分喷头的温度调整为230 ℃。

图1 TPU材料的TGA曲线Fig.1 TGA curves of TPU materials

2.2 纺丝参数对纤维细度的影响

在静电纺丝实验中,纺丝电压是影响纤维直径最明显的实验参数之一。将纺丝距离设为定值,通过高压静电发生器控制纺丝电压大小,从而改变纤维直径。纺丝电压为35 kV时,喷头处会有比较明显的射流,而电压在55 kV以上时,会逐渐发生静电击穿,所以将电压的范围设置为35~55 kV。在不同纺丝电压参数下,纤维直径的分布以及相应微观形貌图如图2所示,TPU超细纤维平均直径如图3所示。可见,当纺丝电压从35 kV增加到55 kV时,纤维平均直径随着纺丝电压的增大而逐渐变小,数值从9.89 μm逐渐降至3.93 μm;同时随着纺丝电压的增加,由于电荷的不断定向移动,射流内部会形成反向逐渐增强的电场,从而阻碍射流的细化,使得纤维平均直径的下降幅度在50 kV之后变小。因此,纤维在55 kV下可以达到最好的细化效果。

图3 纤维平均直径与纺丝电压的关系Fig.3 Relationship between average fiber diameter and spinning voltage

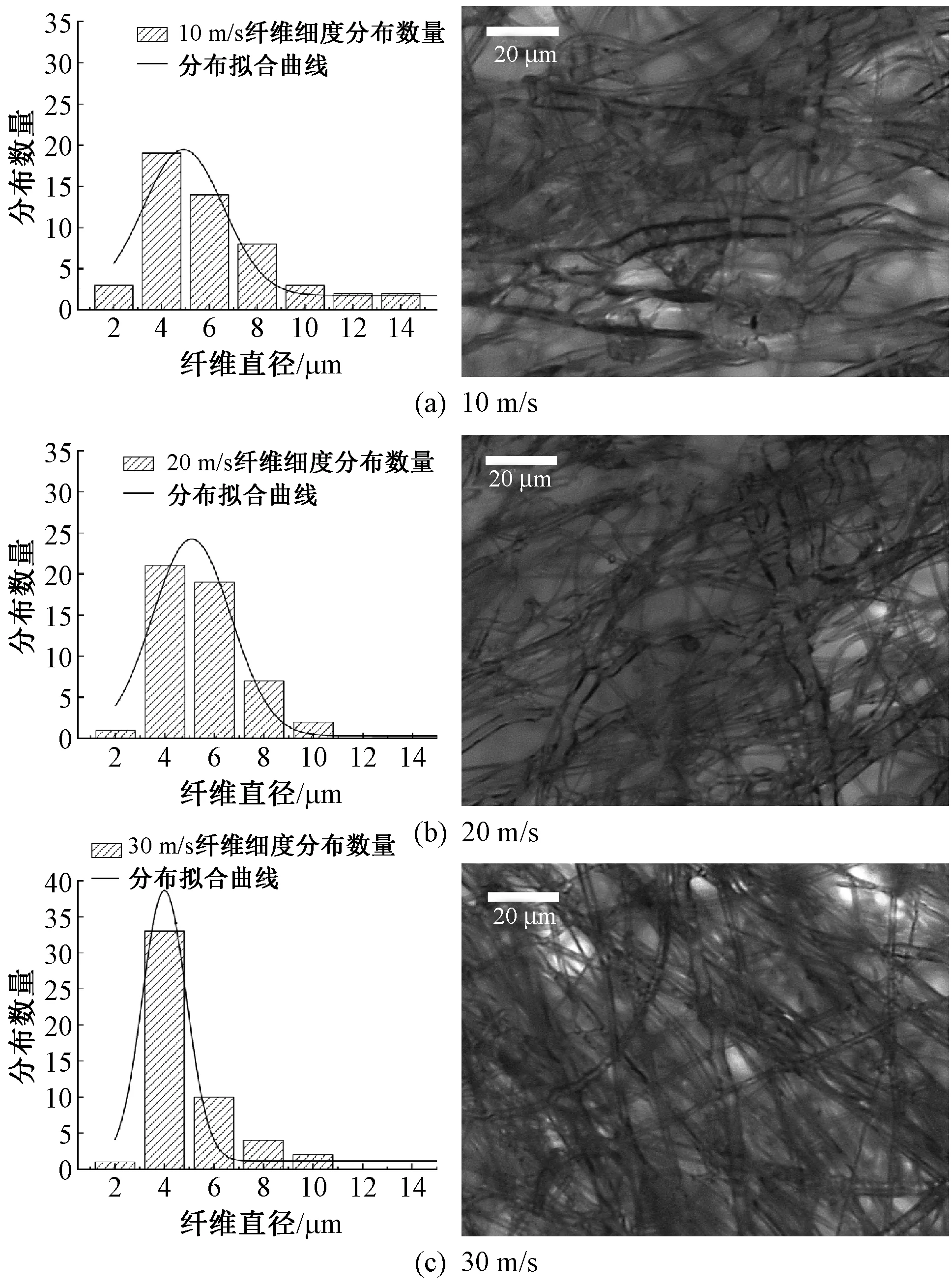

辅助气流风速也是影响纤维直径最明显的实验参数之一。不同辅助气流风速下纤维直径的分布以及相应微观形貌图如图4所示,TPU超细纤维平均直径如图5所示。可见,当气流流速为10m/s时,牵伸效果有限,纤维较粗,纤维平均直径为5.48 μm;当气流流速为20m/s时,牵伸效果显现,纤维变细,纤维平均直径变细为4.58 μm;当阀门全开,气流流速为30m/s时,牵伸效果显著,纤维平均直径进一步变细,可达3.93 μm。因此,在阀门全开,辅助气流风速30m/s时可以达到最好的纤维牵伸细化效果。

图4 不同辅助气流风速下纤维直径的分布及其形貌Fig.4 Distribution of fiber diameters under different auxiliary airflow speeds and the corresponding topography

图5 纤维平均直径与辅助气流风速的关系Fig.5 Relationship between average fiber diameter and auxiliary airflow speeds

2.3 纺丝参数对纤维膜孔径分布的影响

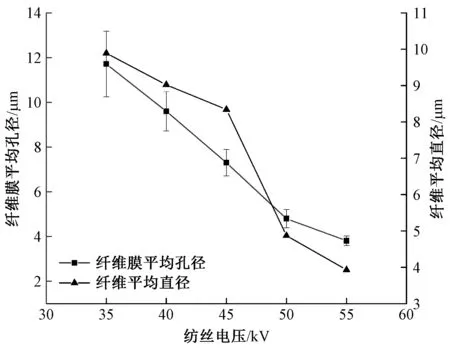

在静电纺丝实验中,纺丝电压会对纤维膜孔径分布产生显著的影响。纺丝电压会通过影响纤维直径和纤维密度而影响纤维膜的孔径大小和分布,如图6所示。随着纺丝电压从35 kV上升到55 kV,纤维膜平均孔径由11.71 μm下降至3.81 μm。从图中可看出纤维膜平均孔径随纺丝电压变化的趋势与纤维平均直径的变化趋势基本一致,纤维膜平均孔径与纤维平均直径有着正相关关系,且图中上下偏差值大小也同步变化,进一步验证了纺丝电压会通过影响纤维直径间接地影响纤维膜的孔径与分布。因此,纺丝电压55 kV的条件下纤维膜孔径达到最小,分布最均匀。

图6 不同纺丝电压下的纤维膜平均孔径及纤维平均直径Fig.6 Membrane average pore size and fiber average diameter under different spinning voltages

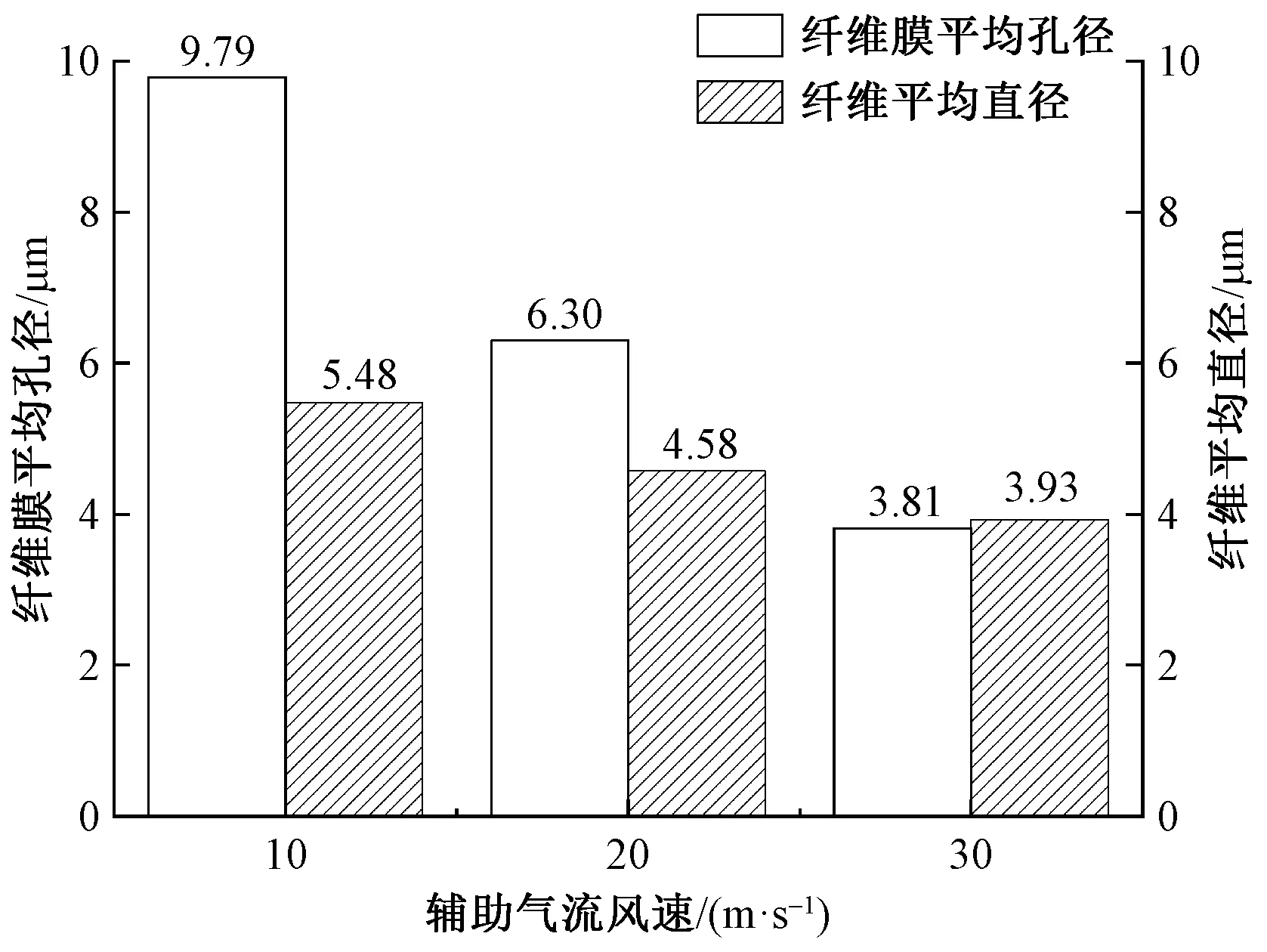

辅助气流风速也是影响纤维膜孔径分布的显著影响因素。如图7所示,随着气流流速从10m/s上升为30m/s,纤维膜平均孔径由9.79 μm下降至3.81 μm,纤维膜平均孔径随辅助气流风速变化的趋势与纤维平均直径的变化基本一致,辅助气流会通过影响纤维直径间接的影响纤维膜的孔径与分布。辅助气流风速30m/s的条件下纤维膜孔径达到最小,分布最均匀。

图7 不同辅助气流风速下的纤维膜平均孔径及纤维平均直径Fig.7 Average pore size of fiber membrane and average fiber diameter under different auxiliary wind speeds

2.4 纺丝参数对纤维膜亲疏水性的影响

纤维膜表面的亲疏水性以及对水的浸润性会直接影响防水透湿透气材料的使用性能,在静电纺丝中,纺丝电压是影响纤维膜表面亲疏水性以及浸润性能的重要参数。通常当纤维膜表面水接触角大于90°时,其可被称为具有表面疏水性,反之则具有表面亲水性。

如图8所示,当纺丝电压由35 kV逐渐增大到45 kV时,此时纤维膜表面水接触角由118.0°增大到129.2°,表面疏水性增大,这是由于纺丝电压引起的纤维直径的下降,使得纤维膜表面形貌由粗纤维的平面交错结构转变为超细纤维交叠的微凸起结构,利于疏水;同时水滴完全浸润消失的时间由737 s增大到841 s,纤维膜的表面水浸润性能下降,这是由于水接触角的增大使得水滴与膜表面的接触面积变小。而当纺丝电压由45 kV增大到50 kV时,此时纤维膜表面水接触角由129.2°下降至122.6°,这是由于随着纺丝电压的增大纤维直径进一步降低,产生了毛细效应,降低了疏水性;同时水滴完全浸润消失的时间由841 s下降至742 s,纤维膜的表面水浸润性能提高,这是由于水接触角的减小使得水滴与纤维膜接触得更充分。而当纺丝电压由50 kV增大到55 kV时,纤维直径进一步下降,水接触角由122.6°下降至119.3°,但由于纤维膜孔径很小使得水渗入时阻力上升较大,故水滴完全浸润消失的时间由742 s增大到840 s,纤维膜的表面抗水浸润性能提高。

图8 不同纺丝电压下的纤维膜水浸润时间及水接触角Fig.8 Water wetting time and water contact angle of fiber membranes under different spinning voltages

在静电纺丝制备纤维膜的过程中,纺丝时间会通过影响孔隙率从而影响纤维膜表面亲疏水性以及浸润性能。如图9所示,当纺丝时间由10min增大到30min时,此时纤维膜的孔隙率由54.7%下降到32.5%,水滴完全浸润消失的时间由552 s增大到742 s,这是由于TPU材料既含有亲水链段也含有疏水链段,当孔隙率减小时,水的浸润阻力会增大,所以水滴完全浸润消失的时间也会随之增长;当纺丝时间由30min增大到60min时,此时纤维膜的孔隙率由32.5%提高到43.2%,水滴完全浸润消失的时间由742 s减小到597 s,水滴完全浸润消失的时间随孔隙率的提高而下降,纤维膜的表面水浸润性能提高。

图9 不同纺丝时间下的纤维膜水滴浸润时间及孔隙率Fig.9 Water wetting time and porosity of fiber membranes under different spinning times

图10 不同纺丝电压下纤维膜透气率的变化Fig.10 Changes of fiber membrane air permeability under different spinning voltages.(a) Fiber average diameter;(b) Fiber membrane average pore size

综上研究表明,纺丝电压与纺丝时间2个参数对纤维膜表面的亲疏水性以及对水的浸润性有直接影响,通过影响水接触角、纤维膜孔径以及孔隙率等因素使得纤维膜呈现差异的性能,这与Zhang等[16]在膜润湿性方面的研究相似。由此可知,在制备纤维膜时,可通过调整纺丝电压与纺丝时间来调控纤维膜的浸润性。

2.5 纤维膜的透气性能研究

透气性是影响防水透湿透气材料使用中舒适性的重要指标,其表观指标为透气率。纺丝电压会通过影响纤维平均直径及纤维膜孔径分布从而对纤维膜透气率产生影响。如图10所示,纤维膜样品透气率随着纺丝电压的增大会先减小后增大;在纺丝电压由35 kV增大到45 kV时,透气率由75mm/s下降至59mm/s,而纺丝电压由45 kV增大到55 kV时,透气率由59mm/s上升至82mm/s,拐点出现在纺丝电压45 kV。这是因为电压小于45 kV时纤维平均直径偏大,纤维分布不均匀,膜孔之间也会相互交叠,此时随着电压增大逐渐变密的纤维排布会使得空气产生回旋气流的可能性增大,故透气率下降;而当电压超过45 kV时,纤维平均直径迅速减小,膜孔孔径随之减小,且分布较为均匀,增强了透气效果,故透气率随纺丝电压的增大而增大。

图11 不同辅助气流风速下纤维膜透气率的变化Fig.11 Changes in the air permeability of fiber membranes under different auxiliary airflow speeds.(a) Average diameter of fibers;(b) Average pore size of fiber membranes

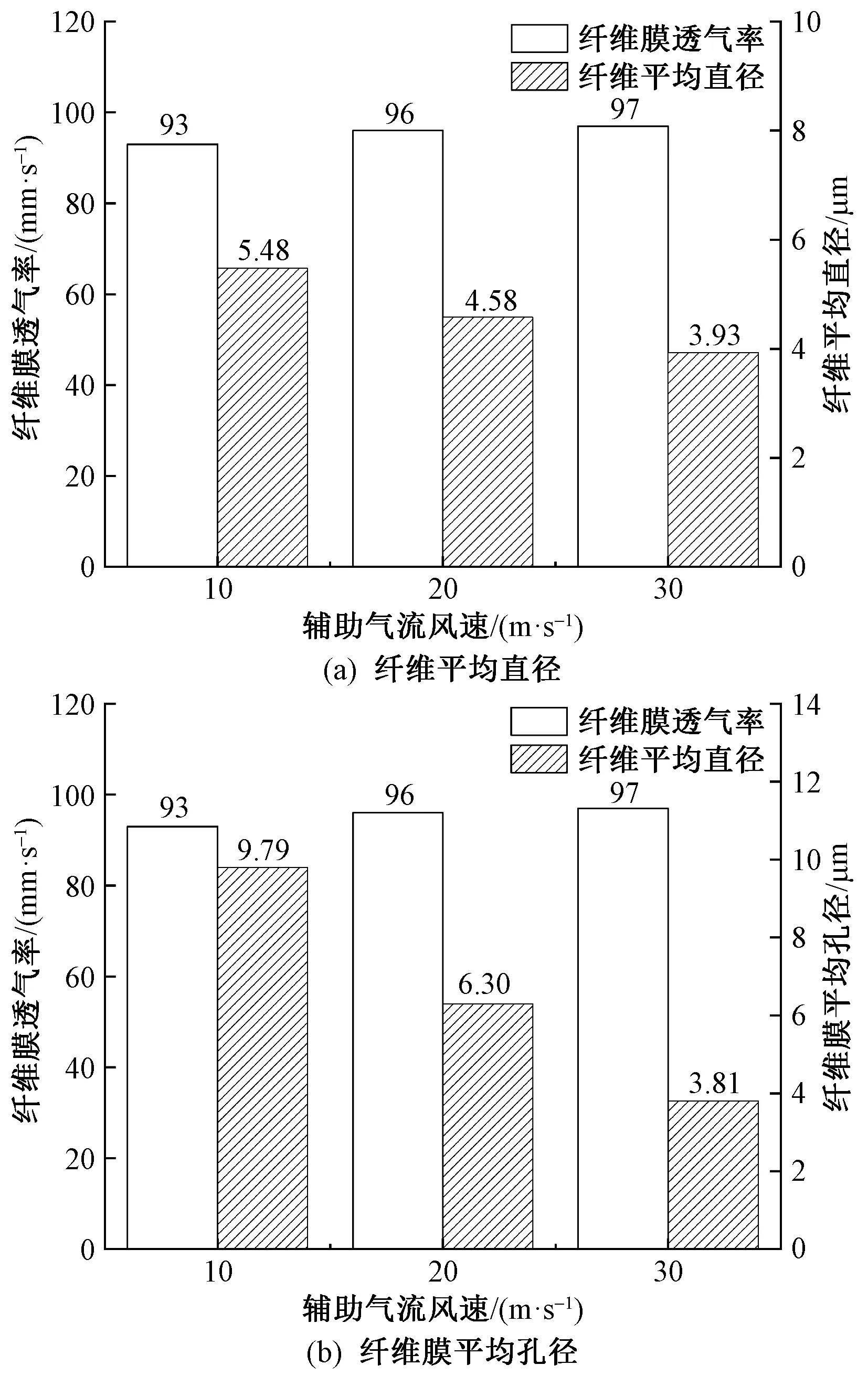

辅助气流风速也会通过影响纤维平均直径及纤维膜孔径分布从而对纤维膜透气性产生影响。如图11所示,纤维膜样品透气率随着辅助气流风速的增大而减小;在辅助气流风速由10m/s增大至30m/s时,透气率由93mm/s上升至97mm/s,此时纤维平均直径由5.48 μm下降至3.93 μm,纤维膜孔径由9.79 μm下降至3.81 μm,这是由于在辅助气流风速的作用下纤维平均直径及纤维膜孔径呈线性变化,从而整体的透气性能随着辅助气流风速的增大而逐渐提高。

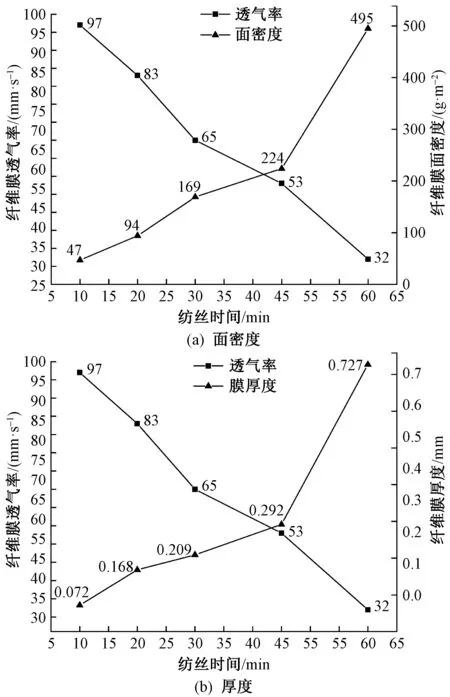

纺丝时间会通过影响纤维膜的面密度以及厚度从而对纤维膜透气率产生影响。如图12所示,纤维膜样品透气率随着纺丝时间的增大而减小;在纺丝时间由10min增大至60min时,透气率由97mm/s下降至32mm/s,此时纤维膜面密度由47 g/m2增大至495 g/m2,纤维膜厚度由0.072mm增大至0.727mm,呈现单向线性变化趋势。面密度的增加意味着纤维膜厚度的增大,气体需要穿过的层数越多,其受到的阻力越大,故透气率随之下降。

图12 不同纺丝时间下纤维膜透气率的变化Fig.12 Change of the air permeability of the fiber membrane under different spinning time.(a) Weight of the fiber membrane;(b) Thickness of the fiber membrane

纤维膜透气率随纺丝电压的增大呈现先降后增的趋势,随辅助气流风速、纺丝时间的变化呈现单向线性变化趋势。当纺丝电压为55 kV,辅助气流风速为30m/s,纺丝时间为10min时,纤维膜可以达到最高的透气率,拥有最佳的透气效果。

2.6 纤维膜的透湿性能研究

透湿性是衡量防水透湿透气材料使用性能的重要指标,其表观指标为透湿量。纺丝电压会通过影响纤维平均直径及纤维膜孔径分布从而对纤维膜的透湿量产生影响。如图13所示,纤维膜样品的透湿量随着纺丝电压的增大而逐渐增大;在纺丝电压由35 kV增大到55 kV时,透湿量由2 986 g/(m2·24h)上升至6 045 g/(m2·24h),此时纤维平均直径由9.89 μm下降至3.93 μm,纤维膜孔径由11.71 μm下降至3.81 μm,呈现单向变化趋势。这是由于水汽不同于空气,会受到纤维膜中亲水链段的影响,当纤维变细变密时,亲水链段的增多会增加水汽的输送效率;同时水汽在遇到粗纤维时会回旋团聚在一起,而细纤维会对水汽团起到切割作用,所以透湿量会随之不断增大。

图13 不同纺丝电压下纤维膜透湿量的变化Fig.13 Changes of fiber membrane moisture permeability under different spinning voltages.(a) Fiber average diameter;(b) Fiber membrane average pore size

辅助气流风速也会通过影响纤维平均直径及纤维膜孔径分布从而对纤维膜透湿量产生影响。如图14所示,纤维膜样品透湿量随着辅助气流风速的增大而减小;在辅助气流风速由10m/s增大至30m/s时,透湿量由3 170 g/(m2·24h)上升至6 045 g/(m2·24h),此时纤维平均直径由5.48 μm下降至3.93 μm,纤维膜孔径由9.79 μm下降至3.81 μm。这是由于辅助气流风速的增大有利于纤维平均直径的变小以及纤维间孔径的降低,使得水气更易通过,从而整体的透湿性能随着辅助气流风速的增大而提高。

图14 不同辅助气流风速下纤维膜透湿量的变化Fig.14 Changes in moisture permeability of fiber membranes under different auxiliary airflow speeds.(a) Average diameter of fibers;(b) Average pore diameter of fiber membranes

纺丝时间会通过影响纤维膜的面密度以及厚度从而对纤维膜透湿量产生影响。如图15所示,纤维膜样品的透湿量随着纺丝时间的增大而减小;在纺丝时间由10min增大至60min时,透湿量由6 045 g/(m2·24h)下降至3 430 g/(m2·24h),此时纤维膜面密度由47 g/m2增大至495 g/m2,纤维膜厚度由0.072mm增大至0.727mm,呈现单向变化趋势。这是由于膜面密度和膜厚度的增加增大了水气的通过阻力,故透湿量随之下降。

图15 不同纺丝时间下纤维膜透湿量的变化Fig.15 Changes of fiber membrane moisture permeability under different spinning time.(a) Fiber membrane gram weight;(b) Fiber membrane thickness

综上所述,纤维膜的透湿量随纺丝电压、辅助气流风速、纺丝时间的变化呈现出单向变化的趋势。当纺丝电压为55 kV,辅助气流风速为30m/s,纺丝时间为10min时,纤维膜达到最大的透湿量,拥有最佳的透湿效果。

2.7 纤维膜的防水性能研究

防水性是衡量防水透湿透气材料使用性能的重要指标,其表观指标为静水压。纺丝电压、辅助气流风速会通过影响纤维平均直径及纤维膜孔径分布从而对纤维膜的静水压产生影响。如图16(a)所示,当纺丝电压由35 kV增大到55 kV时,静水压由1.5 kPa上升至1.9 kPa;而如图16(b)所示,当辅助气流风速由10m/s增大至30m/s时,静水压值由1.7 kPa变化至1.9 kPa。由结果可知纺丝电压、辅助气流风速对于静水压的影响较小,产生变化的原因主要是纤维平均直径以及纤维膜孔径的变小。

图16 纤维膜耐水压的变化Fig.16 Changes of the water pressure resistance value of the fiber membrane.(a) Under different spinning voltages;(b) Under different auxiliary wind speeds

纺丝时间会通过影响纤维膜的面密度以及厚度从而对纤维膜的静水压值产生较大的影响。如图17所示,纤维膜样品的静水压值随着纺丝时间的增加而增加;在纺丝时间由10min增加至60min时,静水压由1.9 kPa增加到8.5 kPa,此时纤维膜面密度由47 g/m2增大至495 g/m2,纤维膜厚度由0.072mm增大至0.727mm,呈现单向线性变化趋势。这是由于膜面密度和膜厚度的增加使得水在渗透通过时阻力增大,同时厚度的增加也会放大毛细阻力效应[17](毛细力对液体在微管道中流动的影响),故静水压随之增大。

综上所述,纤维膜静水压主要受纺丝时间的影响,呈现单向线性变化趋势。当纺丝电压为55 kV,辅助气流风速为30m/s,纺丝时间为60min时,纤维膜可以达到最高的静水压,拥有最佳的防水效果。

图17 不同纺丝时间下纤维膜耐静水压的变化Fig.17 Changes in hydrostatic pressure resistance of fiber membranes under different spinning times.(a) Gram weight of fiber membranes;(b) Thickness of fiber membranes

3 结 论

本文针对防水透湿透气纤维膜的高效绿色制备问题,首次通过实验室提出的熔体微分静电纺丝技术,制备了热塑性聚氨酯防水透湿透气超细纤维膜。系统地研究了纺丝参数对纤维平均直径,纤维膜孔径、表面亲疏水及水浸润性的影响,同时研究了材料防水、透湿、透气性能。结果表明,在纺丝电压55 kV、辅助气流风速30m/s、纺丝时间为10min时,可获得最细纤维直径3.93 μm,最细纤维膜孔径3.81 μm;此时水浸润时间为最短552 s,水浸润性能最强;同时透湿量可达到6 045 g/(m2·24h),透气率可达到97mm/s。在纺丝电压55 kV、辅助气流风速30m/s、在纺丝时间为60min时,耐静水压可达到8.5 kPa,所制备纤维膜在保证透湿与防水性能的基础上,大大提升了防水透湿透气膜的透气性。