石墨烯电热膜刮膜影响因素与响应机构的研究

2023-01-14王基圆房灵申李天文

王基圆, 房灵申, 李天文

(1.沈阳理工大学 机械工程学院, 沈阳 110159; 2.昆山智能装备研究院, 江苏 苏州 215347; 3.昆山燎原自动化设备有限公司, 江苏 苏州 215316)

自国家提出碳达峰碳中和的目标[1-2],各企事业单位纷纷响应,提出多项措施,煤改电清洁采暖工程便是其中之一。《山东省供热条例》[3]指出,鼓励和扶持安全、高效、节能环保供热新技术、新工艺、新材料、新设备的研究开发和推广使用。石墨烯电热膜从供热方式上属于分布式供热,从供热用途上属于清洁供暖,从热源分类上属于电力供暖,符合国家目前倡导的清洁供暖产品,具有政策的推广性[4]。2016年中国北方地区电供暖面积约4亿m2占比2%;2019年清洁取暖率达到20%;2021年清洁取暖率计划达到40%以上[5]。随着国家对电供暖的积极推广和石墨烯电热膜导电导热性能的提高[6-8],其在供暖市场的占有量越来越大,因此对石墨烯电热膜企业的生产能力也提出了更高的要求[9]。目前哈尔滨理工大学对于自动化生产线的装配、裁剪等装置已做相应研究[10-11]。本文主要针对电热膜电极上覆盖的PET (聚对苯二甲酸乙二醇酯) 薄膜刮离工序进行研究。目前工业上剥膜工艺主要有机械式和电热式[12]。机械式通过控制锋利的刀片来刮离电热膜表面的PET薄膜,由于PET薄膜厚度仅0.1 mm,因此机械式工作时容易在载流条表面造成刮痕或损坏涂层;而电热式在机械式的基础上做出改进,降低刮刀的锋利程度,同时提高刮刀的温度,将PET薄膜熔化去除。电热式刮膜工艺保持了机械式的低成本,并解决了机械式刮伤石墨烯电热膜的问题,更能保证产品的质量。但目前市场上广泛采用的是手持式电热刀。手持式电热刀依靠工人手动刮膜,具有安全隐患且无法完成自动化生产工序之间的衔接,进行大批量生产。因此需要设计一种基于自动化生产线的热熔刮膜装置,降低刮伤率和安全隐患,提高质量的稳定性,达到自动化高效生产的目的。

1 主要工艺要求

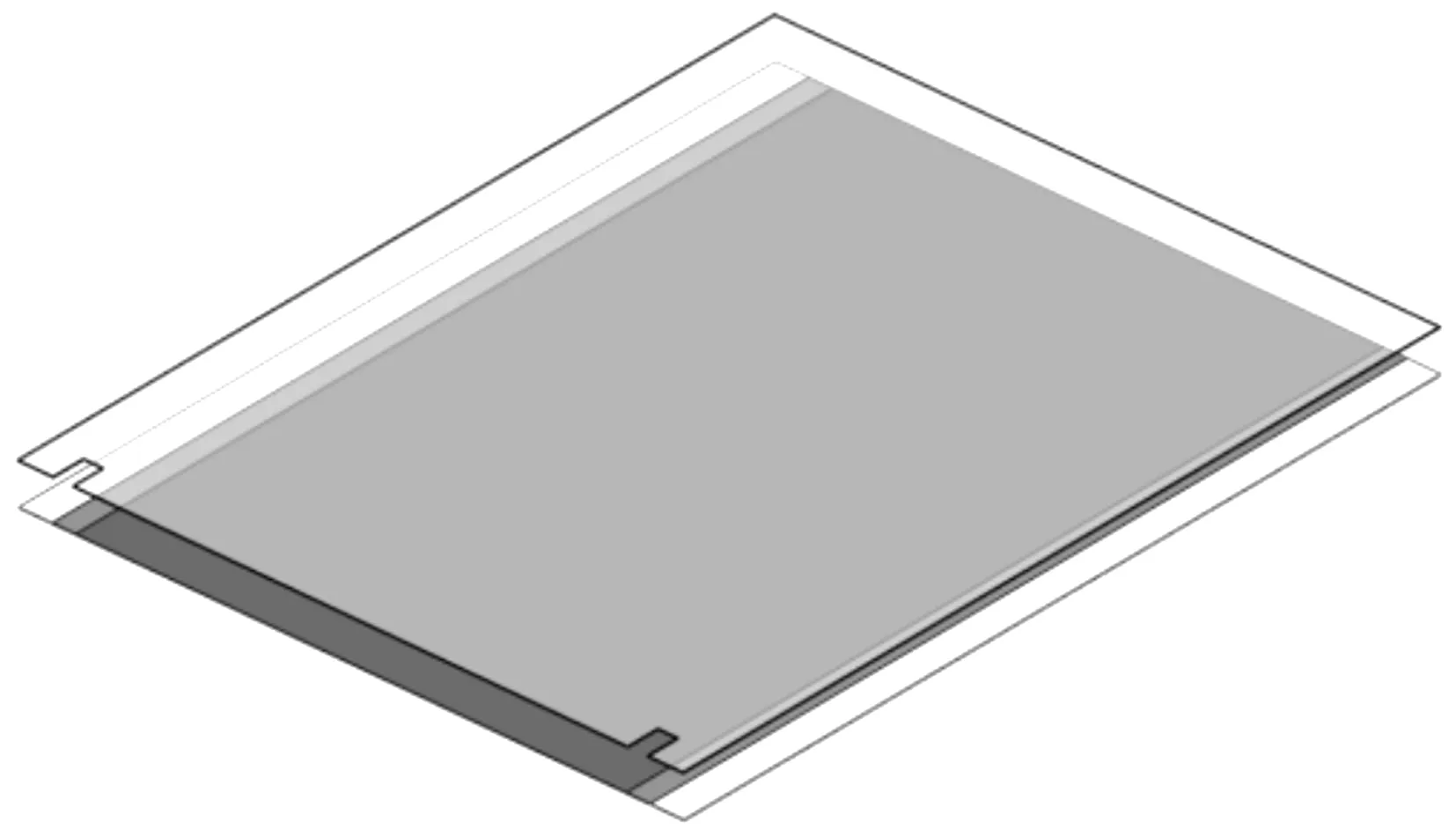

石墨烯电热膜为多层结构(图1),上、下两层为半透明PET薄膜,中间是石墨烯涂层和两条相互平行的载流条(铜带),经涂布、覆合、裁切等工序后,在载流条上焊接导线。焊线之前刮离电极处的PET薄膜。以山东省某公司的产品为研究对象,其刮离薄膜的主要工艺要求和技术参数为:①电极处PET薄膜去除干净;②石墨烯涂层和载流条保持完整;③PET薄膜刮离尺寸为宽(15 mm±1 mm)长(18 mm±2 mm),其周围PET薄膜不能塌落、熔化变形;④及时清理切屑,避免粘刀或滴落在电热膜上;⑤生产过程中避免有烟雾、明火产生。

图1 石墨烯电热膜结构

2 热熔刮膜装置的研制

2.1 确定刮膜温度和压力极限

2.1.1 热熔刮膜理论分析

石墨烯电热膜在刮膜时能量主要从加热的刮膜刀片传递到PET薄膜上。其中热传递主要发生在刀片和PET薄膜以及刀片和载流条之间,热传递的方式主要以热传导为主。因此分析中主要考虑刮膜过程的热传导,对于一个封闭的系统,根据热力学第一定律:

Q-W=ΔU+ΔEk+ΔEp

(1)

式中:Q为热量;W为做功;ΔU为系统内能;ΔEk为系统动能;ΔEp为系统势能。由于系统中W≪Q、ΔEk≪Q、ΔEp≪Q,令ΔEp=ΔEk=W=0即系统内能ΔU近似等于刀片热传导的热能Q[13]。由于刮膜过程中热传递是一个复杂的非线性瞬态过程,因此在本系统中内能的变化效率约等于刀片的热传递效率,即q=dU/dt=dQ/dt,即刀片的温度越高,传导的热能越快,PET薄膜熔化的速率越快。同时根据手持式电热刀的刮膜经验可知,力也是影响刮膜质量的重要因素,因此找出石墨烯电热膜温度和压力的响应规律是设计本装置的关键。

2.1.2 试验

试验中采用的主要仪器设备有天平(松竫精密天平ZG-TP203,精度0.001 g)、手持式电热刀(荣特热刀-P12分离式电热刀)、石墨烯电热膜10 m,红外热像仪(FLIR E53)、万用表(FLUKE-117C数字万用表)。其中PET薄膜厚度为0.1~0.2 mm,载流条厚0.04 mm、宽18 mm;试验压力为10、15、20、30 N;试验温度为140~500 ℃。

试验步骤:首先将石墨烯电热膜平铺,一端固定,然后将另一端放在天平上,天平和石墨烯电热膜中间用隔板分开。加热手持式电热刀,直到红外热像仪测定其温度稳定。刮离PET薄膜,观察天平的读数,重复试验直至读数相对稳定(±10%),剪下石墨烯电热膜,观察刮膜效果,使用万用表测试导电性,记录数据完成一次试验。

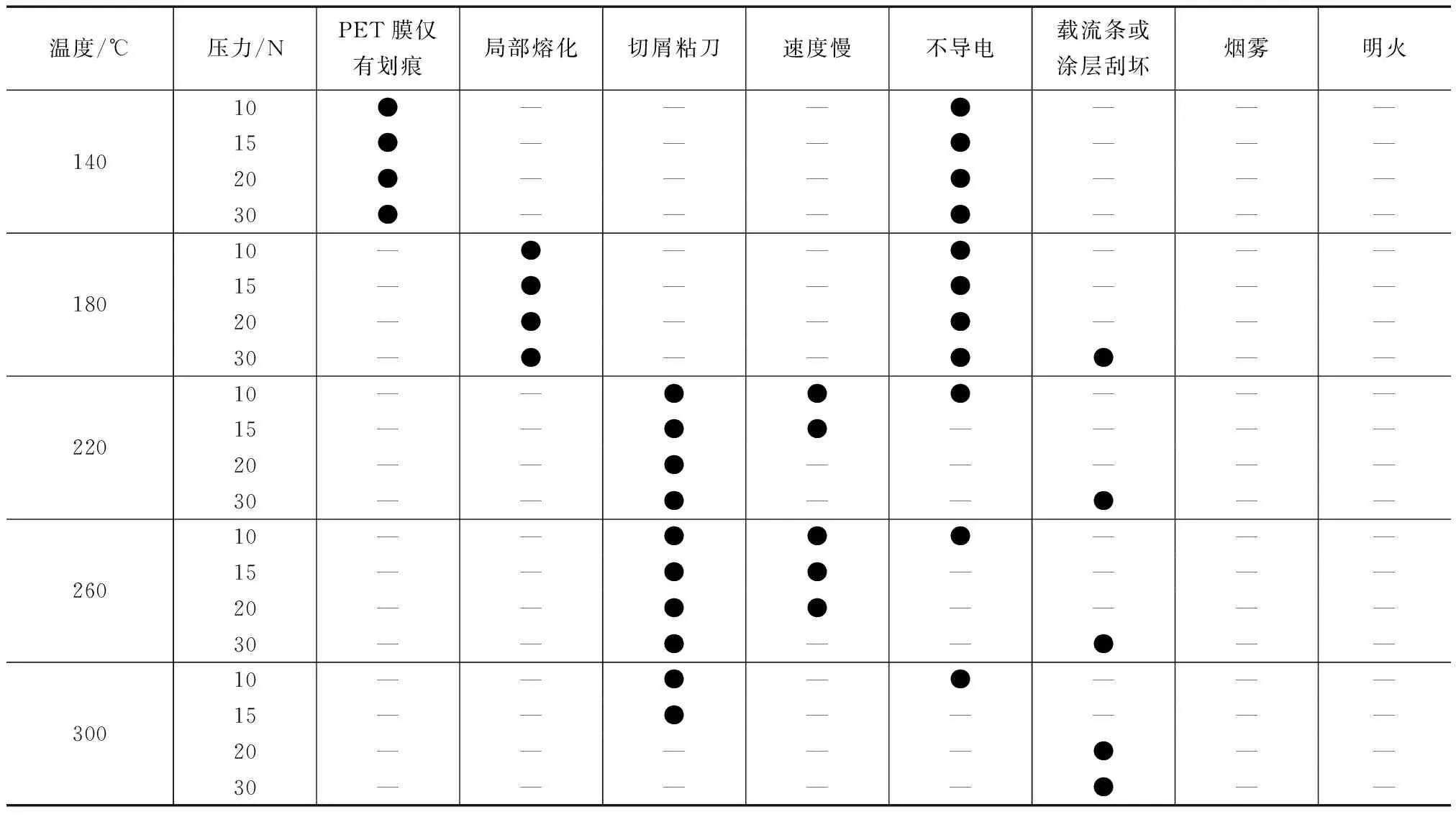

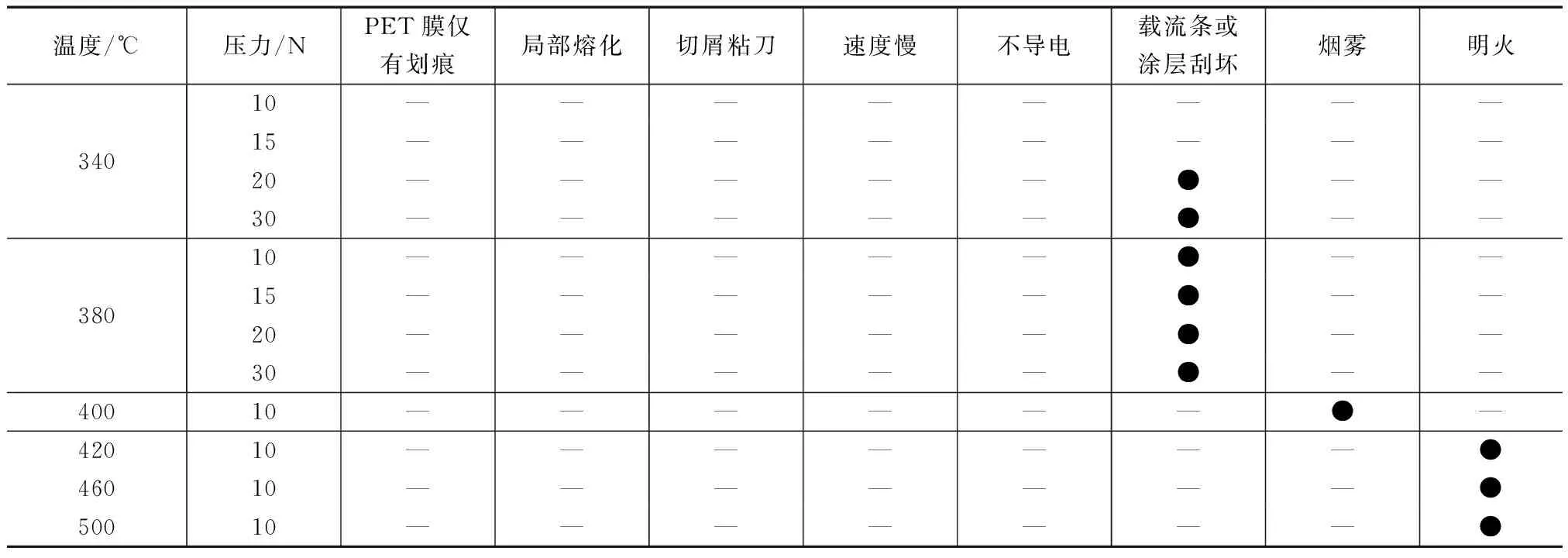

不同温度和压力参数试验结果统计见表1。①当温度小于等于180 ℃时,刀片无法刮离PET薄膜,表面仅有划痕或局部熔化。此时压力若大于30 N,则石墨烯涂层刮坏。②当温度处于220~260 ℃时,刀片能刮离PET薄膜但是阻力较大,切屑易粘在刀片上且最大压力为30 N。③当温度在300 ℃时,刮膜较为顺畅,切屑轻微粘刀,最大压力为20 N。④当温度在340 ℃时,刮膜过程顺畅、切屑不粘刀且呈熔融状态,最大压力为20 N。⑤当温度在380 ℃时,PET薄膜熔化速度快,切屑不粘刀,当压力为10 N时石墨烯涂层遭到破坏。⑥当温度在400 ℃时,刮膜过程中有烟雾产生,与力无关。⑦当温度在420~500 ℃时,刮膜过程中有明火产生。

表1 不同温度和压力参数试验结果

续表1

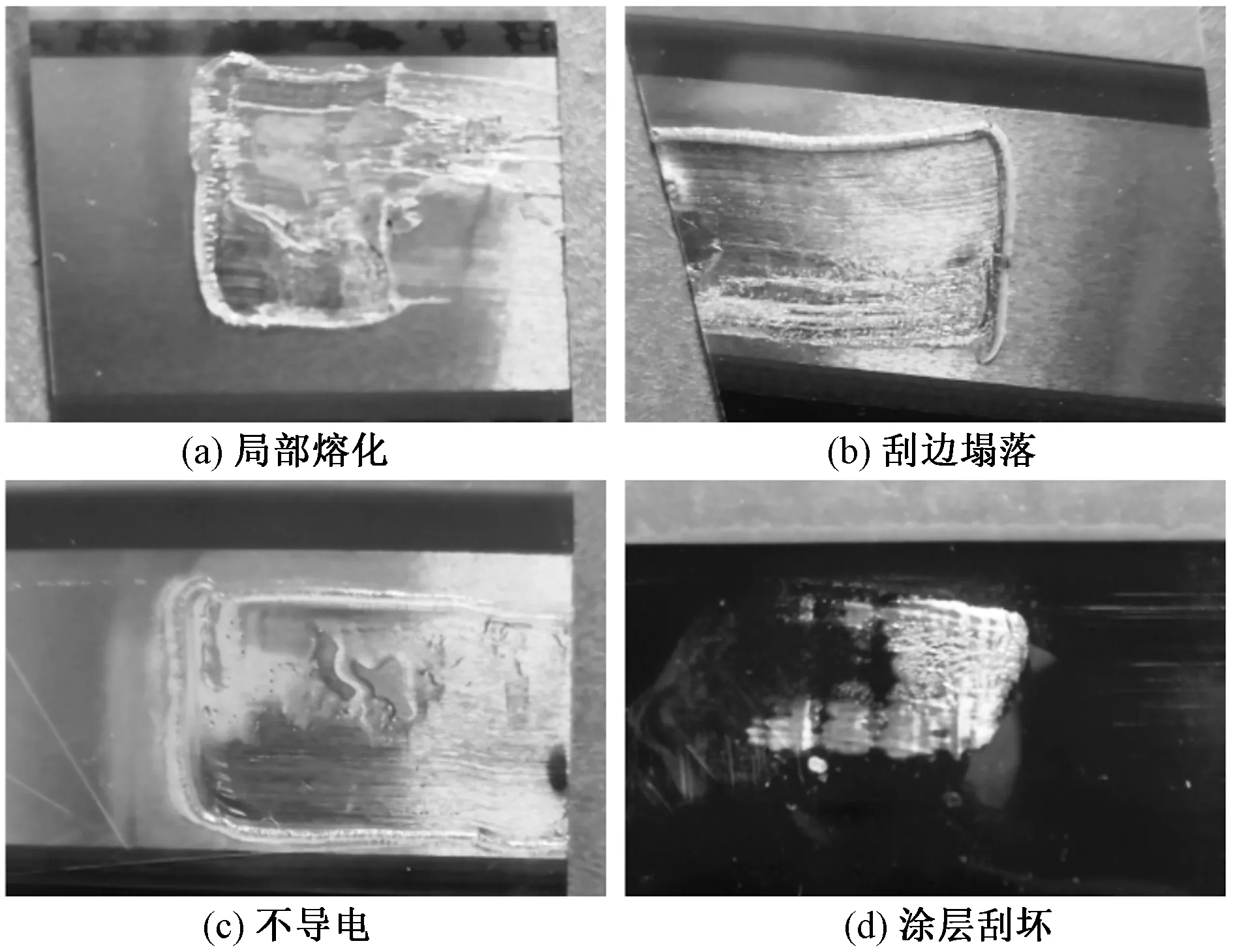

综上所述,石墨烯电热膜在不同温度时会呈现图2所示的不同现象。温度较小时,PET薄膜达不到熔融状态,出现局部熔化、表面仅有划痕、切屑粘刀等现象。温度较大时,出现PET薄膜刮边塌落、石墨烯涂层刮伤等现象。同时温度变化时,石墨烯电热膜能承受的最大压力也发生变化。根据表1试验结果,340 ℃时刮膜效果最好。因此,热熔刮膜装置设计中,其温度上限应囊括340 ℃,由其对应的压力数据可知,此时的压力极限小于20 N。

图2 热熔刮膜的不同现象

2.2 热熔刮膜装置设计

2.2.1 结构设计

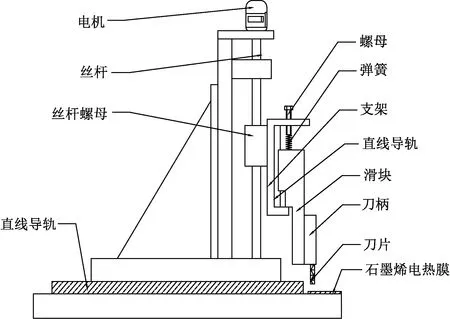

如图3所示,热熔刮膜装置机械结构主要由水平移载机构、垂直移载机构、误差补偿机构、电热刮刀和底座等组成[14]。其中水平移载机构由直线导轨组成;垂直移载机构由电机、丝杆、丝杆螺母和误差补偿机构组成;误差补偿机构安装在垂直移载机构上,由弹簧、直线导轨、滑块和调节螺栓组成。其工作流程如下:①石墨烯电热膜运送到刮膜工位;②控制刮刀温度,将刀片加热到340 ℃;③利用PLC程序控制电机带动刀片运动至电热膜上方;④垂直移载机构带动误差补偿机构垂直下降,刀片挤压PET薄膜;⑤水平移载机构通过直线导轨水平往回运动,刮离载流条表面PET薄膜,刮刀回到初始位置;⑥电热膜运送到下一个工位,完成一个刮膜周期。

图3 热熔刮膜装置结构组成

精度方面,热熔刮膜装置水平精度主要由直线导轨保证;垂直精度由电机、丝杆、丝杆螺母和误差补偿机构保证。由于基材、载流条、石墨烯涂层等都会产生一定的制造误差,导致落刀点在Z轴方向的精度存在偏差。在Z轴方向上,实际落刀点是任意电热膜的载流条上表面的高度位置;设定落刀点是根据标准电热膜的载流条上表面而设定的高度位置。当石墨烯电热膜较厚时,刀片会嵌入电热膜更深,导致载流条刮伤;当电热膜厚度比标准厚度薄时,刀片嵌入更浅造成PET薄膜刮不干净。因此,热熔刮膜装置在垂直方向上需要误差补偿机构来包容电热膜的厚度误差。

2.2.2 工作过程分析计算

刮膜过程中,刀片在整个运动周期中和刀柄、滑块一起共同运动,可将刀柄、滑块和刀片简化成一体,简称为刮刀。如图4中,在3种不同状态时,在Z轴方向分别对其进行受力分析如下。

1.支架;2.弹簧;3.刮刀;4.石墨烯电热膜;5.直线导轨。图4 刮刀受力过程

图4(a)为热熔刮膜装置静止时刮刀的简化受力分析,此时刮刀在Z轴方向受到的静力平衡有

G=F1+f

(2)

式中:G为刮刀的重力;f为滑动静摩擦力,有润滑时摩擦系数为0.1~0.12;F1为支架1提供的支撑力。此时刮刀未与电热膜接触,弹簧处于自然伸长阶段,支架提供的支撑力约等于刮刀重力。

居安思危,未雨绸缪,才是一种成熟思维。得意不忘形,成功不失态,才是巨人品质。想永远立于不败之地,就要时时刻刻明白自己还不够强大,天外还有天,地外还有地。得意便猖狂,有钱就任性的人,永远成不了大气候。

图4(b)为石墨烯电热膜厚度为标准值0.4 mm时,刮膜过程中,刮刀在Z轴方向上的瞬时静力平衡状态。当电机通过丝杆螺母传动将刮刀下降到设定落刀点时,此时刮刀接触石墨烯电热膜后沿直线导轨向上压缩弹簧长度X,同时令刮刀和支架分离X距离,此时电热膜受到的力即为设定压力15 N。其垂直方向简化的受力平衡方程为

(3)

式中:F4为刮刀和石墨烯电热膜挤压后产生的压力;F2为弹簧压缩的弹力;X为弹簧压缩的长度;弹簧的弹性系数k设计为5 N/mm。石墨烯电热膜垂直方向上的压力即和F4大小相等、方向相反。因此设计中取压力大小为F4=15 N<20 N,符合刮膜要求。

图4(c)为石墨烯电热膜厚度0.4 mm±0.15 mm极限厚度时,热熔刮膜装置在Z轴方向的瞬时静力平衡状态。静力平衡方程简化为

(4)

式中:X2为石墨烯电热膜极限厚度时弹簧压缩的长度。当电热膜最大厚度为0.4+0.15=0.55 mm时,刮刀下降到电热膜表面后继续向下运动,挤压电热膜。忽略载流条的弹性形变,产生的最大压力设为F4max,此时弹簧向上压缩的最大长度为X2max。膜厚为0.4 mm时F4=15 N;膜厚为0.55 mm时,石墨烯电热膜最大压力为

F4max=F2+G+f=15+(X2max-X)k=

15+0.15×5=15.75 N

(5)

当电热膜最小厚度为0.4-0.15=0.25 mm时,刮刀下降到标准膜厚的落刀点,由于电热膜厚度小,因此弹簧向上挤压长度X2小,设为X2min。此时石墨烯电热膜最小承受力为

F4min=F2+G+f=15-(X-X2min)k=

(6)

即电热膜的厚度为标准厚度0.4 mm时,其理想刮膜压力为15 N;当电热膜厚度为0.25~0.55 mm时,通过误差补偿机构将压力范围调整14.25~15.75 N。因此根据石墨烯电热膜的压力范围,热熔刮膜装置的压力设计范围应该为14.25~15.75 N。

3 小批量试产

根据研究结果设计热熔刮膜装置,待装配完成后,将其安装在自动化生产线上进行小批量试产。调试装置直至整机(图5)能够稳定作业,随机选取生产线上厚0.25~0.55 mm的100片合格石墨烯电热膜进行实验。

图5 装配整机

将局部熔化、切屑粘刀、电热膜刮坏、烟雾、明火、导电性能等作为检验标准,统计各现象数量见表2。实验结果表明产品合格率为93%,满足企业生产要求。

表2 实验结果 %

4 结论

1)本文设计了一种基于石墨烯电热膜自动化生产的热熔刮膜装置,该装置结构简单,经实验表明满足生产要求。配合电气控制可完成石墨烯电热膜自动化生产线的上下工序连接,提高企业生产效率。

2)该热熔刮膜装置可根据生产需求调节刮膜速度和尺寸,通过调节上下位移和弹簧参数提高产品的容差范围,也可以适应其他行业的薄膜刮离工作。因此本设计具有较好的适用性和工程应用价值。

3)科学、系统地分析了温度和压力对热熔刮膜的影响。通过对温度和压力的计算与试验,找出热熔刮膜的主要影响因素和响应条件,为此类装置的研究提供了理论基础。同时也为设计其他类型的刮膜装置提供了一种设计思路。