表面织构技术改善发动机曲轴轴承摩擦学性能

2023-01-14陈文刚毛宇坤

陈文刚, 毛宇坤

(西南林业大学机械与交通学院, 昆明 650224)

早在20世纪中期,人们就针对机械摩擦副进行表面织构相关的研究。Hamilton等[1]利用了表面蚀刻技术在机械零件表面制备了一层微观凸起,这些存在于零件表面的微观凸起起到了微流体动压作用,能够有效降低摩擦系数,提升零件表面摩擦副的承载能力。并在此研究的基础上提出附加流体动压效应,之后Etsion[2]经过研究将流体动压效应理论深化,目前已是表面织构技术中重要的工作机理之一。

为了有效降低摩擦副表面的摩擦系数,学者们通过多种摩擦副表面改性技术,如表面涂层、改善润滑油性能以及材料表面其他处理方式等方面进行了不断深入的研究。传统摩擦学理论指出:摩擦副表面越光滑,摩擦系数就越低。然而,近些年有大量的研究表明,与传统摩擦学理论认知不同的是,并非零件表面摩擦副越光滑,得到的摩擦系数就越低,通过在表面制备一些特定有纹理的表面,能够大大降低摩擦副的摩擦系数同时减少材料磨损量。Bechert等[3]经过研究发现鲨鱼的表皮并非完全光滑,同样也覆盖着一系列排列形式的微小肋条鳞片,能够有效降低鲨鱼在水中所受阻力。20世纪末,研究人员通过对一些生物体表微观形貌进行显微观察发现,具有良好的减摩减阻效果、有疏水性以及抗黏附特性的动植物,发现他们的体表大多与人们刻板印象的纯光滑表面有所不同,它们大都表面并不是光滑的,从而启发人们对生物体表面仿生的研究。通过研究人员的不断研究,现已证实表面织构现是一种能够有效地降低物体表面摩擦系数并起到提高耐磨效果的方法,织构的各项参数如表面形貌、织构尺寸以及面积占有率等因素的变化都会对摩擦系数、磨损属性等产生影响[4]。

为此,现介绍近年来表面织构技术在摩擦学领域的主要成果。从表面纹理形状、深度、面积占有率、排列方式等方面综述表面织构应用于汽车发动机曲轴的研究现状。为提升汽车发动机在各种运行条件下的可靠性提供参考。最后对目前表面织构技术改善发动机曲轴轴承的摩擦学性能进行展望。

1 表面粗糙度对曲轴轴承润滑的影响

汽车内燃机曲轴轴承系统是内燃机内部的核心技术之一,其摩擦学性能对内燃机的使用寿命、输出特性以及对环境的污染等有着很大的影响。在当代汽车设计中,众多研究者进行不懈研究,针对曲轴轴承系统,有效地提升其润滑性能,进一步提高设计水平,使内燃机曲轴轴承具有较高的工作效率以及优良的摩擦学特性。

通过研究曲轴轴承系统润滑性能的影响因素,能够有效地对曲轴轴承的具体润滑性能进行分析,以达到进一步提高其设计水平,使内燃机曲轴轴承具有较高的工作效率与优良的摩擦学特性。内燃机曲轴轴承系统的润滑性能受到很多方面的影响,主要包括运行工况、摩擦副表面粗糙度、轴承本身弹性变形、热效应以及轴承间隙与宽度等因素的影响。

内燃机曲轴轴承表面的粗糙程度十分微小,在使用过程中其绝大多数的最小油膜厚度只有约几微米,有相关学者针对粗糙度对轴承的影响进行研究。

王晓力[5]在平均雷诺方程与广义雷诺方程的基础上考虑了存在表面粗糙度的曲轴轴承流体润滑分析模型。裘祖干等[6]针对粗糙程度对动载轴承的润滑特性影响,提出不同粗糙程度轴承所对应的雷诺方程,得到了相应的摩擦系数及流量系数的公式并通过有限差分法求解雷诺方程,得到表面粗糙程度对轴承的承载力、摩擦系数、流量系数的影响图,以及轴承处在流体动力润滑状态时所允许的最大粗糙度值。张朝等[7-8]通过对表面不同粗糙度与润滑油的流变学特性的轴颈与轴承进行了分析研究,得到其对内燃机曲轴轴承润滑性能的影响。结果表明,轴承性能主要受润滑油的流变特性、轴承几何特性与运行工况共同影响;同时指出接触表面若为横向粗糙时轴承的性能比纵向粗糙差。孙军等[9]针对受载变形以及不同表面粗糙程度的曲轴轴承,通过动力学法以及变形矩阵法以及进行弹性流体动力润滑分析。研究表明,曲轴轴心运行轨迹主要受到表面粗糙程度的影响,同时其受表面弹性形变的影响较小。

众多实验研究体现出曲轴轴承摩擦副表面的粗糙程度对于其润滑性能有着重要影响。许多学者通过对曲轴摩擦副表面进行测试,分析研究了曲轴轴承表面粗糙度与轴承具体运行工况、油膜厚度等多种影响因素的关系。并指出各参数会对摩擦副表面的摩擦学性能造成不同程度的影响,同时其摩擦系数以及磨损量也可能变得大小不一。

2 表面织构技术

2.1 表面织构加工技术

理论实验研究与实际应用表明,表面织构化技术能够有效改善物体接触表面的摩擦学性能对于摩擦副表面的摩擦性能起到了有效优化效果,其主要作用机理为:流体润滑条件下,有效地产生流体动压润滑效应;混合摩擦条件下能作为储油槽,能够提升润滑效果;在边界润滑干摩擦条件下能够储存磨损磨粒,有效减少材料的二次磨损。

表面织构改性技术较为多样,主要包括电火花加工[10]、激光加工[11]、超声波[12]、电解加工技术[13]、化学反应离子刻蚀、表面喷丸处理[14]、光刻[15]、压刻、3D打印[16]、纳米压印等方式在材料表面制备出的具有特定形貌的几何阵列凹坑,能够有效改善表面摩擦副的减摩抗磨特性[17]。

电火花加工技术(electrical discharge machining,EDM)通过将导电材料浸入工作液中并进行通电产生工件与电极间脉冲产生的能量将其表面进行电蚀去除。电火花加工技术可以对复杂形状的物体进行加工,因其主要通过电能驱动进行,可以制作自动化加工设备,且不易产生毛刺、刀痕等缺陷。该方法的主要缺点是污染较大,加工过程中会产生烟雾,加工后废液需要进行净化处理等。电火花加工主要应用于具有较复杂不易加工形状的模具或零件[18]。赵昌龙等[10]将模拟仿真与实验相结合,采用电火花加工技术在GCr15零件表面加工微织构,并利用ANSYS软件模拟了加工过程中各项数据、加工条件,并预测所加工出的织构参数等。将仿真与试验对比后得到两者误差不到10%,验证了利用电火花加工表面织构是合理有效的。

激光加工是使用激光器在零件表面进行加工的技术。激光加工可以对多种材料进行,金属、非金属工件都可以通过激光加工。激光加工过程中不易产生对试样表面有影响的切削力,变形小;能量注入速度快,产生的热变形也较小;加工速度高,污染小。激光加工技术加工其速度快、适用材料范围广、对环境无污染等优点而得到广泛应用。激光加工中,飞秒激光加工技术又具有显著优势。飞秒激光照射到材料表面时,表面局部温度急速升高,使材料直接蒸发;同时,因其加热速度快,材料内部完成热传导所需要的时间很短,因此热影响区非常小,加工出的织构精度较高[19]。董光能等[20]使用激光加工技术在TiNi合金表面制备了一层规则的微凸表面。结果表明:表面织构技术的应用可将摩擦因数可降至0.1以下,能够有效改性零件表面的摩擦学性能。何江涛[21]利用飞秒激光加工技术在GCr15轴承钢表面加工了不同参数的表面织构,分析不同脉冲参数、激光重复频率、扫描速度等对织构加工的影响。通过往复摩擦试验与旋转摩擦试验分析了不同表面织构的摩擦学性能,指出圆形微织构在不同工况下具有较好的摩擦学性能,最合适的织构面密度为0.07,此时具有较小的摩擦系数与更好的耐磨性能。激光加工技术能达到较高的自动化程度与加工效率,但激光加工设备成本较高且加工后零件表面存在较大的粗糙度,还需后续加工打磨。

表面织构的电解加工技术是通过金属在电解液中阳极产生溶解去除阳极的金属材料,基于阴极将金属加工成一定形貌的技术。电解加工技术加工质量较好,不会对加工零件的表面产生热影响等。薛腾等[22]基于电解加工技术自主改进实验夹具设备,研究了在304不锈钢表面不同电压、加工时间、占空比对加工出的沟槽织构形貌的影响。结果表明合适的电解加工参数与合理加工方案相结合能够加工出形貌良好的微沟槽。电解加工方法加工效率高,加工成本低,但电解加工只能够加工金属零件,而且加工前需要对加工设备进行一定的光刻加工处理,需要额外耗费加工资源。钱双庆[23]利用有限元分析软件结合在缸套-活塞环表面加工不同参数的表面织构,提出了活动模板电解加工技术,研究了电解加工技术中不同参数的活动模板、电流密度、加工时间等对于表面织构的减摩效果所产生的影响。表面织构的加工方式具有多样性,Wang等[24]通过反应离子蚀刻技术加工出分布均匀的微凹坑图案,改善了物体摩擦副表面的减摩耐磨性能。化学反应离子刻蚀技术的加工成本高昂,需要辅助设备辅助进行;而机械压刻技术工艺复杂且压刻过程对设备的损耗较大,虽然以上两种方法加工精度较高,但都需要高昂的成本,因此这两种技术不适用于大批量零件的加工。

Uehara等[25]在氮化硅陶瓷表面通过喷丸技术加工出凹坑形表面织构,提高了试样在油润滑条件下摩擦副表面的耐磨性能。李凯凯[26]通过电解加工技术在内燃机缸套表面进行了不同表面织构密度分布方式的表面织构化改性处理。结果表明:在充分润滑情况下,面积占有率为10%的复合密度型表面织构化试样拥有最好的摩擦学性能。Cho等[27]在聚甲醛材料表面使用微型数控机械加工技术加工出了凹坑形表面织构。研究发现:在润滑条件下,面积占有率为10%的织构表面具有很好的减摩效果,摩擦因数仅为无织构光滑表面的50%。

近年来中外表面织构加工大多应用于工程领域,织构加工方式众多,其中主要以激光、电解加工、超声加工为主。针对发动机曲轴轴承的表面改性还需要考虑微织构的建模机理等影响因素。

2.2 表面织构的减磨机理

汽车发动机曲轴内部支撑部件多为径向滑动轴承,在径向滑动轴承上通过表面织构技术,制备合适形貌和几何参数的凹坑或凹槽,能够有效提高曲轴系统的承载力以及减摩抗磨等摩擦学性能[28]。在不同的摩擦形式下,其表面织构的减摩机理也不同[29]。摩擦形式可根据润滑膜的厚度以及摩擦副表面粗糙程度等因素一般可分为干摩擦、边界润滑、混合润滑以及流体润滑,对减摩机理的深入研究能够科学地反映表面织构的几何特征及工况条件与理论之间的关系。一些学者在径向滑动轴承的表面制备出微型凹槽,以达到提高曲轴轴承的减摩抗磨性能及承载能力等摩擦学性能的目的。Liu等[30]研究了通过将梯形人字形凹槽表面应用于径向滑动轴承表面摩擦副,发现摩擦副表面凹槽的数量和梯形角度对轴承摩擦副表面的承载能力的影响较小,然而其对摩擦系数的影响相对较大。目前,能够解释不同摩擦形式下表面织构的减摩机理有以下几种。

(1)在干摩擦下,物体表面微织构能够将摩擦副表面相互摩擦时脱落下来的磨粒和磨屑进行有效的储存,延迟磨损过程,不仅如此,还能够降低摩擦副间的实际接触面积,即降低了固体间的直接接触,进而能够达到降低摩擦、减小磨损的作用。

(2)在边界润滑或混合润滑下,其表面受到一定载荷时,摩擦副进行相对运动,摩擦副的接触表面因挤压会产生一定的变形,产生的变形能够将摩擦副表面织构内所储存的润滑液挤压出来,便起到了“二次润滑”作用,既能减小摩擦,还能在一定程度上防止咬合。

(3)在流体润滑的条件下,摩擦副表面织构的减摩效果是由产生的流体的动压润滑效应作用而实现,流体动压润滑又常伴随“空化”现象,在“挤压”和“空化”作用下又提高了润滑膜的承载能力。

除这些作用外,滑动过程中润滑膜的形成对表面织构的摩擦行为也起着重要的作用。不同的润滑状态对润滑膜的形成发挥着不同的作用,Xu等[31]分别研究了流体润滑和边界润滑下椭圆形织构表面润滑膜的形成对摩擦学性能的影响,结果发现:在流体润滑下,有、无织构的表面摩擦系数相近,说明在流体润滑下是表面吸附的润滑油膜主导了摩擦学行为而非织构;而在边界润滑下,带织构表面的样件磨损量有所降低,说明在边界润滑下是润滑膜的形成起主导作用[32]。

刘庆萍[33]通过对鱼鳞进行几何形态以及其表面粘液的摩擦学特性,设计了鱼鳞片的仿生沟槽及仿生黏液等,并将仿生沟槽与黏液进行合理耦合研究了二者的摩擦学特性,减摩减阻效果。研究结果表明,仿生黏液减阻的效果能达到28%,沟槽最大的减阻效果能达到42%,而两者耦合所得到的减阻效果并不是两者效果的简单叠加,两者结合后,最大减摩效果达到58%,接近于两者减阻效果相加之后所得值的80%。

3 表面织构参数对摩擦学性能的影响

3.1 织构的形貌

表面织构形貌存在多样性,常见形貌有圆形、方形、鼓包、仿生、沟槽、网格以及三角函数曲线等的凹槽或凸起[2]。随着织构形状的不断创新,研究人员近些年还深入研究了不同几何形貌以及各种组合形对摩擦特性的影响。需要选取合适的织构形貌才能够较好地发挥出减摩抗磨效果。同时,在选择表面织构形状时,应适当增加所选取参数的广泛性以便接近最优值。王丽丽等[34]用激光加工技术在45号钢表面如图1所示的4种不同形貌的织构,对比分析了相同工况下不同织构的减摩抗磨特性:与光滑接触表面相比,表面为径向沟槽织构和凹坑织构的接触表面其摩擦因数分别能够比无织构表面降低16%和11%。同时,局部网状形貌的织构的减摩效果不明显,而周向沟槽织构的摩擦力反而有所增加。还指出径向沟槽和凹坑表面能够起到储油存储磨粒的作用,摩擦副产生的表面磨损磨痕主要沿运动方向。在下试件表面制备微织构能有效产生流体动压效应,而在上表面的制备凸起形织构反而会加剧接触表面的磨损。

图1 微织构分布二维示意图[34]Fig.1 Two-dimensional schematic diagram of micro-texture distribution[34]

王国荣等[35]对比了4种沟槽形织构的减摩效果(图2),从图2中可以看出,矩形沟槽的承载能力最好,摩擦系数最小,椭圆形和内凹阶梯型相差不大,而V形沟槽效果最差。

图2 表面织构形状和深度的变化对动压润滑效应的影响[35]Fig.2 The influence of the change of surface texture shape and depth on the effect of hydrodynamic lubrication[35]

Wu等[36]分别在金属试件表面加工出微圆坑和沟槽型微织构阵列,并进行了往复式摩擦学性能试验。存在微圆坑与微沟槽织构的表面在填充MoS2固体润滑剂后均能提升表面的减摩抗磨性能;并且沟槽织构的表面减摩效果比微圆坑好。织构形貌对摩擦学性能有较大的影响,即使在织构面积、深度和面积占有率等相同的情况下,不同形貌织构产生的流体动压膜的摩擦学性能也不同。因此,正确的方法是先根据每个形状的参数单独优化每个形状,然后再比较单个优化来的不同形状,从而优选出最佳的织构形状[32]。

3.2 织构面积占有率的影响

织构的面积占有率是影响材料摩擦学性能的重要参数,合理选择织构面积率能够明显改善材料表面的摩擦学性能。织构面密度也对承载能力有着重要影响。在干摩擦、边界润滑或混合润滑下,织构的面积占有率直接影响摩擦副表面的接触面积和对于磨损颗粒的捕捉能力。胡天昌等[37]在45钢金属表面利用Nd∶YAG激光器制备了表面微织构。通过研究发现经过织构改性后表面的摩擦系数有不同程度减小,并且表现得更加稳定,材料的磨损率也有所降低。这正是因为表面所制备微织构的储屑作用,较大的织构面积占有率和更大孔径的减摩抗磨性能要更好。Shimizu等[38]在干摩擦、速度0.45 m/s和载荷0.5 N条件下,研究不同织构面密度对黄铜板摩擦学性能的影响,面密度分别为40%、25%和10%,通过实验摩擦后的显微图像和曲线中能得到,40%的面密度磨损程度最轻,摩擦系数最小,即摩擦学性能最好。在流体润滑下,优化常见织构形状面密度的参考范围如下:圆形凹坑织构,面密度在5%~35%;椭圆形织构,面密度在10.6%~14.1%;六边形织构,面密度为25%时,摩擦系数可降低41%;球凸形织构,面密度在30%~40%;考虑不同材料、织构形状等因还需要针对特定的工况条件进行优化设计[32]。

3.3 织构尺寸参数的影响

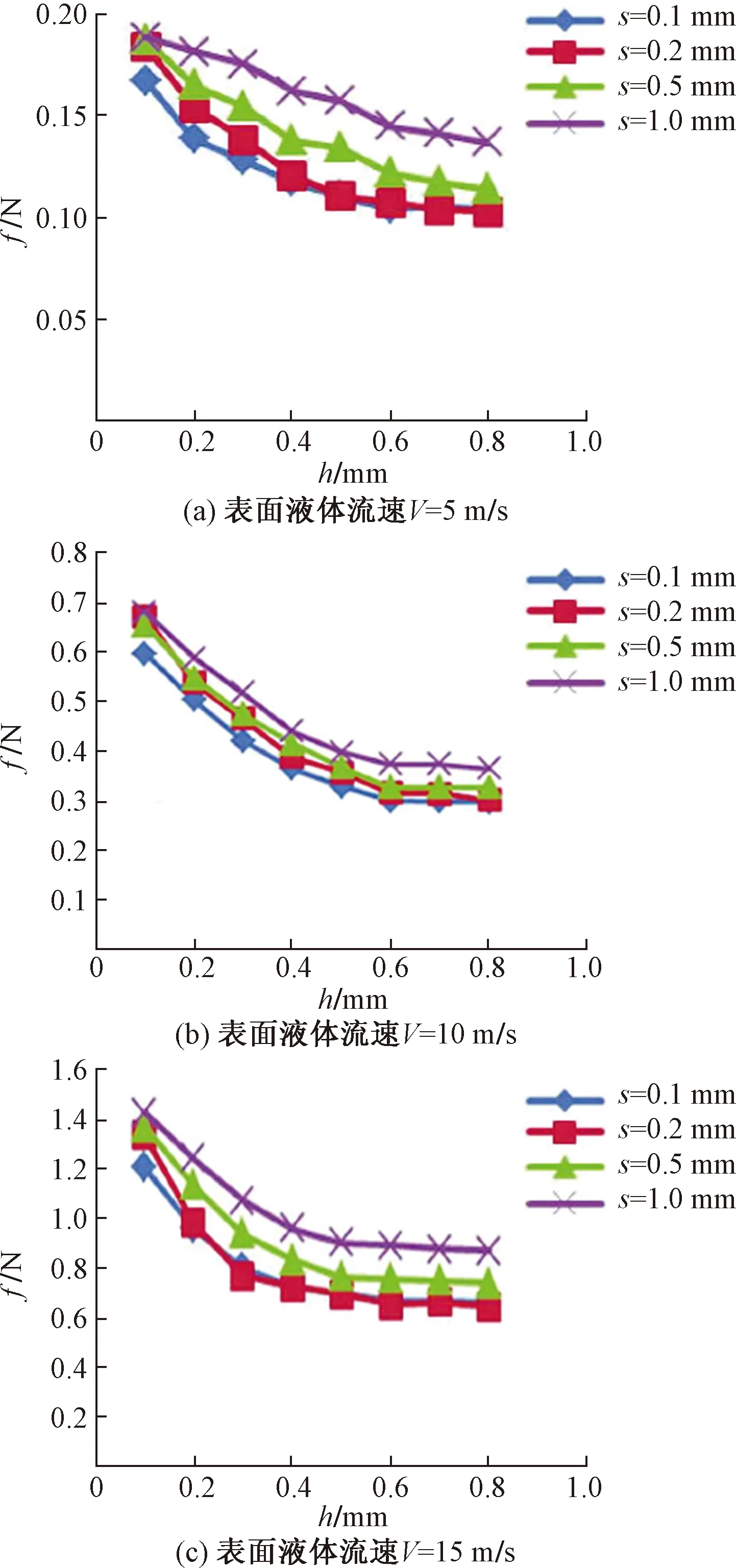

织构的尺寸和排列方式同样对于材料的摩擦学性能也有重要的影响。于海武等[39]经过研究,发现在润滑油润滑环境下,当微凹坑横/纵间距比为13时,凹坑织构具有最佳的减磨效果。在流体润滑下,深度大小对润滑膜的形成起决定性作用,当深度较浅时,润滑膜厚度会显著增加,而深度较深时,则会导致润滑膜厚度局部减小。对于不同工况条件,织构深度和直径也存在一个最佳比值。织构的直径和深度并非越大越好,当深径比高到一定程度时,凹坑内就容易形成微旋涡,影响流体动压润滑作用;当直径过大时,凹坑可近似为平板,无法产生流体动压效应,从而失去意义。刘庆萍[33]通过对鱼鳞进行几何形态以及其表面黏液的摩擦学特性,设计了鱼鳞片的仿生沟槽,研究了水-固界面系统表面摩擦阻力与沟槽深度之间的关系。发现了摩擦阻力与沟槽深度一开始成负相关,当深度增大后,阻力降低的速度减缓。同时沟槽的宽度越小,摩擦阻力减少的越快,而当深度超过某一个数值之后,摩擦阻力与沟槽深度不再呈负相关关系。同时指出表面液体流过的速度对摩擦阻力同样也有影响,速度增高时其阻力下降越快,如图3所示。

f为摩擦阻力;h为沟槽深度;s为沟槽宽度图3 不同表面液体流速下阻力与沟槽深度的关系[33]Fig.3 The relationship between resistance and groove depth under different surface liquid flow rates[33]

万轶[40]和胡天昌等[41]在GCr15钢表面用激光加工技术制备出一定形貌的微凹坑织构,研究发现:贫油条件下,织构表面的摩擦学性能明显比光滑表面好,且当凹坑直径为150 μm,深度为30~40 μm,织构面积率为8%~9%时,凹坑织构能够达到最优的摩擦学性能。由于通过实验方法找到不同织构形状、工况条件下的最佳深度和直径比较耗时、且工作量较大,因此,采用数值分析与试验相结合的方法会更省时可靠。以典型的优化方法为例,Liu等[42]通过建立三维计算流体动力学模型进行参数优化,利用单因素法和正交法相结合,从润滑剂流动的压力分布和速度分布全面分析了凹坑深度和直径与摩擦系数、升力系数、阻力系数的关系以及二者与面密度之间的相互作用对摩擦学性能的影响。结合分析正交法分析直径、深度与面密度之间相互的影响程度,发现在不同操作条件下,影响的程度是:面密度>直径>深度,且深度与直径的相互影响程度又随润滑膜厚度的增加而增大。因此,几何因素之间的相互作用对摩擦学性能的改善也至关重要,利用此优化方法,可以得到不同工况下不同形状的最优几何参数。但到目前为止,在此方面的研究还相对较少,仍需大量工作。除此之外,还应注意的是:即便在相同工况条件下,不同材料的最佳深度、直径等因素的值也可能相差很大,因此,利用数值分析得到的结果仅对试验参数提供参考。

4 表面织构对于曲轴轴承的影响

4.1 基于仿生表面织构的曲轴轴承研究

自然界生物系统经历了数亿万年的进化,有众多生物长期经历各类复杂环境以及自然选择的结果,优化形成了各类形态、结构等,以适应不同环境的需求。近些年许多学者针对各类仿生形状表面织构对油膜润滑性能的影响进行了大量研究,为摩擦问题提供了新的仿生摩擦学思路;其中包括林蛙脚掌、穿山甲、蛇以及鲨鱼的皮肤表面、等生物表面结构。不过目前对于是否准确存在某种仿生形状的表面织构具有最好的润滑性能这一问题,众多学者还没有达成一致观点。

中外学者将仿生摩擦学与表面织构技术相结合,优化后的织构在一定润滑条件下具有较好的摩擦学性能,被利用于各行各业。其中,基于仿生的表面织构的发展也有效地提升了曲轴轴承的摩擦学性能,为新型曲轴轴承的发展提供了有价值的参考。陈睿等[43]采用数值模拟的方法从速度梯度的角度研究分析了15°、30°和45°不同夹角排列的沟槽形仿生V形织构对摩擦学性能的影响。最后指出,发散排布的沟槽形表面织构减阻效果更佳,且减阻率与夹角呈现负相关。缪晨炜等[44]仿照蚯蚓头部沟槽织构,利用激光加工的方式在多种材料表面制备了多梯度变化的沟槽织构,并基于不同参数进行探究。结果表明:同种织构应用于不同材料时,其摩擦学性能会存在一定差异;间距梯度的蚯蚓头部仿生沟槽织构具有最佳的减摩抗磨特性。李俊玲等[45]在不锈钢表面对比分析非规则对称的葫芦形表面织构与有规则对称形的圆形凹坑织构以及无织构试样三者的摩擦学性能。研究表明:织构试样表面的摩擦系数较无织构表面要好,非规则对称的葫芦形表面织构,表面润滑油流向由小端轴承流向大端时,其摩擦学特性较好。研究者发现可以将蜣螂体表的凹坑织构应用于农具犁铧之上,制备出的仿生织构有效地提高了犁铧的使用寿命[46]。

鲨鱼表皮具有一定形状的沟槽织构,表面覆盖的油脂也能起到一定减摩作用。近些年有部分学者针对鲨鱼皮表面的盾鳞结构进行了表面微织构的形貌设计。受到鲨鱼表皮结构的启发,Bixler等[47]将鲨鱼表皮的沟槽结构进行简化,为其他学者后续针对鲨鱼表皮结构的仿真研究提供了理论基础。赵兴堂[48]基于鱼形、象鼻虫以及林蛙脚趾外形的生物仿生,利用Reynolds方程建立了流体动压润滑条件下表面织构改性轴承的数学模型,设计不同形貌的表面织构,研究了不同尺寸、深度及排列方式的织构对润滑性能造成的影响。后续通过Fluent软件对轴承以及微织构单元建立了仿真模型,并验证了数学计算结果的准确性,验证了织构的尺寸、深度以及排列方式等会对润滑性能产生影响,并指出当微织构深度过大时产生的涡旋反而会对油膜的流体动压效应产生负面影响,结果与计算结论一致。之后再次在Reynolds方程的基础上,考虑了表面粗糙度、表面变形及磨损量等影响因素的情况下,建立微织构表面轴承的数学模型。研究表明:在轻载荷的工况下,鱼形与象鼻虫的仿生形貌织构其长轴与轴承轴向垂直;林蛙脚趾形貌仿生织构,长轴平行于轴承轴向是磨损量最小。还指出,不同仿生形貌织构滑动轴承的承载力由高到低依次为:猪笼草内壁、穿山甲鳞片、鱼形、鲨鱼皮、荷叶、象鼻虫表面、林蛙脚趾、光滑表面以及子弹形,其中子弹形状承载能力不及光滑表面。最后使用激光打标机在试件表面加工织构并进行试验后与理论结果对比,说明合理的织构参数对轴承的摩擦学性能具有重要影响。李云凯等[49]在曲轴轴瓦表面设计了一系列猪笼草仿生结构表面织构,利用ANSYS Fluent对模型流场分析后,研究了在不同转速、载荷以及不同的表面几何参数下水膜的摩擦学性能。研究表明:有织构的轴承最大水膜压力提高,摩擦系数降低。对比不同织构形貌,月牙形以及径向脊形织构综合性能较好;径向脊形因为其形貌利于水膜的铺展,易于流体动压润滑效应的形成。最后指出表面存在猪笼草结构仿生织构的轴瓦在中速中载的条件下能够达到优秀的摩擦学性能。

仿生摩擦学作为近几十年来的新兴学科,将仿生学与表面织构技术相结合,大大提高了摩擦学的广泛性,将仿生织构应用于曲轴轴承的表面改性之中,具有较高的学术价值以及应用前景。

4.2 不同工况下表面织构对曲轴轴承的影响

考虑到发动机工作工况的条件较为恶劣,曲轴在发动机内各构件中的故障率较高。同时,现如今实际工作中发动机的发展正越来越走向高速、高负载的方向,为了能够使发动机曲轴部分在高速、高负载工况下还能够保持较好的摩擦润滑性能,这对发动机的使用寿命起着很重要的作用。张辉等[50]研究了凹形和凸形的表面织构在不同工况下的减摩机理,指出凸形织构较凹形相比可以更有效地将表面磨屑带走,而凹形织构能够更有效地将润滑油、磨屑进行储存。经过微织构改性的表面能够减少摩擦副接触面积,以至于降低摩擦力。在低速重载或者乏油等环境下运行时,摩擦副处于干摩擦或边界润滑条件下,此时的凸形织构表面承担了大部分的载荷,此时的摩擦学性主要由微织构接触表面的接触状态影响。当摩擦副处于混合润滑状态时,此时摩擦副受到流体动压作用与微凸体接触共同作用。而当系统处于流体动压润滑状态时,接触面载荷主要由流体动压力完全承担,摩擦副配合表面分离开来,此时的摩擦阻力主要来源于流体。张生光等[51]针对表面织构在不同供油条件下的润滑性能进行了研究,建立了乏油润滑模型模拟不同供油层厚度润滑特性。研究发现,处于流体润滑状态的微织构起不到减摩效果。当摩擦副处于边界润滑条件下,摩擦系数与织构密度呈现负相关;而当系统出于处于混合润滑状态时,需要,织构需要合理分布才能起到减摩效果,织构过稀或过密时不易起到减摩效果。韩志武等[52]和任露泉等[53]利用L16(215)二水平正交表设计实验。研究了存在凹坑表面织构的零件在不同试验因素关系下的摩擦磨损特性。获得了凹坑型表面织构的体积磨损率及摩擦系数与各项试验影响因素之间的回归方程。综合分析了载荷、速度、距离等因素对摩擦副表面的体积磨损率和摩擦系数的影响。付景国等[54]在发动机气缸套表面制备了一定形貌的表面织构并利用了蛇纹石与二硫化钼进行填充。研究表明:微织构与填充物质共同作用,能够有效地提升摩擦副表面的摩擦学性能,且将二硫化钼作为添加剂效果更好。

曲轴是发动机内部的关键部件之一,在发动机运行时会同时承受各方向的冲击载荷,这对材料的硬度、抗拉、抗疲劳强度和耐磨性等特性有着很大的考验。有学者在径向滑动轴承的表面制备了微织构进行表面改性,以提高减摩抗磨和承载能力,如赵京伟[55]通过摩擦磨损试验,通过在工况条件变化下,如速度、载荷的变化、接触间隙等因素的变化研究曲轴磨损的特性。研究发现,在不同的实验条件下,曲轴磨损量所受影响的程度不同,从大到小分别是:速度>载荷>间隙;在摩擦磨损的早期,相比之下,载荷是对曲轴磨损量的最主要因素,但当载荷达到一定大小时,随着载荷的继续增大,磨损量便逐渐降低。并指出通过多种影响因素的正交试验以确定优化参数的组合,能够很好地优化设计曲轴。一般来说,曲轴部件的支撑部件大都为径向滑动轴承,在其轴承表面选择合适形貌参数的表面织构化处理,将有效提升部件减摩抗磨的能力以及提高部件的承载能力[28]。高元[56]基于Reynolds方程考虑了发动机内部摩擦副往复摩擦条件和各不同冲程工况下连杆轴承的状态;研究了不同时刻、不同转速下轴承的润滑性能。研究表明:轴承小端的运行工况相比大端来说更苛刻;内燃机连杆大端在低转速时直接接触摩擦副表面,而当转速增大后会有一定的改善;小端轴承在工作过程中始终与摩擦表面接触,在不同工况下的润滑效果均不太理想;而当发动机高速运转时,大端轴承的油膜厚度增加,此时表面织构的减摩效果得到较好的体现。Azzedine等[57]研究了在受污染的润滑环境下运行的滑动轴承整体的性能特征与使用寿命,在各种运行速度与负载条件下针对光滑表面与有纹理表面的轴颈轴承进行实验,同时还讨论了污染率与粒径的影响。研究表明,铜材质的轴颈轴承可能耐受大量的硬颗粒污染物,前提是颗粒的尺寸应低于最小油膜厚度,表面细微纹理能够使大大提高轴承的污染耐受性。还指出,更严格地制造公差与轻微的表面纹理相结合可能能够提高轴承润滑系统中污染物的存储能力,但同时会使系统的工作温度升高并增加轴承内功率损失。刘利平等[58]将实测的气缸压力与动力学方法结合,计算连杆轴承的载荷,分别研究了全负荷时的不同转速条件与转速相同时不同的负荷的对连杆轴承润滑性能的影响。研究发现:全负荷条件下,最大油膜压力存在较大差别,在低转速时达到最大值;最小油膜厚度在标定转速下达到最小值,且没有明显的变化规律;平均摩擦功损耗与转速呈现正相关。相同转速下,最大油膜压力随负荷的增加而加大,反之最小油膜压力则为减小;平均摩擦功耗与负荷呈正相关,其变化不明显。

表面织构的减摩抗磨作用会受到运行过程中载荷、频率、振幅等因素的影响,不同的试验条件下,相同参数的表面织构可能表现出的摩擦学性能改善作用会有所差异。

4.3 不同几何参数表面织构对曲轴轴承的影响

曲轴轴承系统是汽车发动机中的重要传动系统,内燃机实际工作中曲轴轴承需要承受各方向复杂的载荷影响,曲轴轴承动力学以及其摩擦学性能影响着内燃机工作的稳定性、可靠性以及使用寿命。近年来,有许多学者针对表面织构在轴承中的应用效果进行了探究,针对曲轴轴承表面织构改性建立合适的数值模型,采用数值分析的方法从理论的角度分析各类不同分布与结构参数的表面织构对轴承的承载能力以及摩擦因数的影响。

Qiu等[59]在研究了不同形状、面积占有率参数的表面织构对滑动轴承的摩擦学性能的影响。研究表明,底部轮廓为直线、曲线状或较为平坦的织构能够有效降低摩擦系数并提高轴承的刚度。Tala-Ighil等[60-61]通过稳态条件下的有限差分法(finite difference method,FDM)数值技术研究了表面纹理对轴颈轴承润滑的影响。研究表明,表面纹理对润滑油流动、压力分布、油膜厚度和摩擦系数产生了影响。还指出,六面体形状的纹理对摩擦学性能的积极影响与球形或圆柱形等形状相比更显著。对于会聚(流体动压)和发散(空化)区域,部分区域织构与全区域的织构相比具有更显著的积极影响。雷渡民等[62]基于平均流量模型与微凸峰接触理论,建立了混合润滑状态下有织构表面滑动轴承的模型,针对表面织构对轴承的承载能力与摩擦因数的影响进行了分析。结果表明:与光滑表面轴承相比,存在织构的轴承摩擦学性能更好,然而全织构表面的轴承承载能力有所降低,表面为部分织构的轴承摩擦学性能更好,同时承载能力也与光滑表面相接近。同时还指出,织构的各项参数对润滑性能都会产生较大的影响,但深径比造成的影响很小。王丽丽等[63]在轴承表面设计了不同尺寸的圆形微织构,将摩擦磨损理论模型与试验相结合,分析探究了不同几何参数的微织构表面改性的滑动轴承的摩擦学性能。总结出以下结论:在圆形微织构的半径不断增大的同时,其最大压力与承载力先增大后减小,而摩擦系数为先减小后增大。同时磨损量也呈现先降低后升高的趋势。指出选用合适尺寸的微织构能够起到有效的减摩抗磨作用。刘成等[64]基于雷诺方程及Greenwood-Tripp微凸体接触方程理论,通过建立曲轴轴承混合润滑模型,将凹槽与球型表面织构应用于曲轴轴承,分析了表面为凹槽与凹坑不同形貌的织构对轴承的承载能力及减摩能力的影响关系,研究表明:存在凹坑形织构表面的轴承的承载能力较大,凹槽形织构表面的摩擦系数较小,两者相结合所得的表面织构能够兼顾承载能力与摩擦系数。通过选择合适的织构形貌参数与结构可以使轴承的承载能力达到最大,同时满足摩擦系数最小。与表面无织构的轴承相比,当凹槽与凹坑复合结构的织构其参数与形貌选取最优值时,承载能力提高了约4.1%,同时摩擦系数减小了约19.6%。Liu等[65]运用流体薄膜的雷诺方程,重点针对人字形槽的自润滑轴颈轴承进行研究分析,计算了梯形沟槽对自作用润滑的人字形槽滑动轴承的影响,研究表明,不同几何参数的梯形凹槽对承载能力与姿态角的影响微乎其微,但是会对摩擦力矩产生较大的影响,同时指出其影响程度是与梯形的角度成正相关。Kango等[66]对不同偏心比下轴承表面球面纹理与表面凹槽之间的性能进行比较,并通过两种不同的方程对摩擦系数进行了研究。发现在考虑空化效应时,所计算出的摩擦系数偏低。存在球形纹理或沟槽的表面与光滑情况相比,接触部分与最大压力区域的表面处理提高了低偏心比与高偏心比下的摩擦系数与平均温度,凹槽与球形纹理相比,轴承的性能参数大大降低。并指出表面纹理或凹槽的存在有可能助于降低摩擦系数与平均温度,其合适的位置的选择主要取决于偏心率。李涵等[67]在前人研究的基础上,基于平均流量方程、流量因子及流体润滑理论,考虑了表面形貌与弹性变形,建立发动机轴承的润滑分析理论模型,针对主轴颈和轴瓦表面形貌对摩擦副表面的油膜厚度、压力以及摩擦损失等减摩抗磨特性的影响进行了研究。研究表明,轴颈轴瓦表面粗糙度会明显影响主轴承的摩擦学性能,最小油膜厚度与轴颈、轴瓦的粗糙程度在一定的范围内呈正相关,同时最大油膜压力会有所降低;但表面粗糙度增加会导致磨损加剧,发动机效率降低。粗糙度相同时,不同的纹理方向对轴承润滑性能影响明显,纵向纹理与横向、各向同性相比,更有利于提升发动机主轴承的润滑性能,提高效率及使用寿命。Lu等[68]基于自然界中叶序生物学理论研究模拟了植物种子分布模式参数对凹坑分布的影响,在轴颈轴承表面通过电化学加工技术制备了具有叶序生物学结构的表面凹坑,发现了在叶序系数为0.4且凹陷直径为3 mm时摩擦系数达到最低,如图4和图5所示。并指出,与常规的线性图案相比,局部的凹坑图案拥有更好的摩擦学性能。通过优化叶序生物学模式下的凹坑形貌,能够进一步提高轴承的摩擦学性能。

图4 植物的叶序图案[68]Fig.4 Plant phyllodes pattern[68]

图5 具有叶序图案凹坑的轴颈轴承模型[69]Fig.5 Journal bearing model with phyllodes pattern pits[69]

由于不同的表面复合织构的结构参数、表面形貌对摩擦副表面的摩擦学性能会产生不同的影响,通过分析不同形貌参数等对摩擦学性能的影响,以达到能够确定表面织构的最合适的形貌、结构参数等达到最优条件,实际应用提升发动机曲轴轴承在高速、高负载工况下的使用寿命,如今正受到诸多学者的重视。

5 结论

表面织构现已广泛应用于各行各业,能够有效提升零件表面的摩擦学性能,集成仿生、机械设计、高精度加工、表面强化改性等不同学科的理论与方法,目前在航空航天、机械设备、军事装备、医疗器械等不同领域大放异彩。基于表面织构应用于汽车发动机曲轴轴承方面,在几何特征的优化对摩擦学性能的改善展开论述。从表面织构的形貌、面积占有率、等参数对改善表面摩擦性能的方式进行分析和总结。对不同润滑条件下表面织构的减摩机理及理论模型的研究进展进行总结。对织构形状、直径、深度、面密度和排列方式等几何参数对摩擦学性能的影响进行分析,可为今后的研究提供指导和借鉴,以改善材料的摩擦学性能。综上,对于目前表面织构改善摩擦学性能方面有以下几点展望。

(1)在探究表面织构摩擦学性能的影响时,应当具体问题具体分析,即使是在工况相同条件下,不同材料的最佳深度、直径等因素的值也可能相差很大,没有统一的结论。

(2)目前表面织构加工技术的加工精度还难以加工出特殊形貌的表面织构形态,大都还停留在理论模型与仿真阶段,主要还是通过建立数学模型或使用软件进行模拟仿真分析。因此复杂形貌的表面织构技术的设计制造以及可加工材料种类等还存在较大发展空间。

(3)未来可尝试将表面织构化技术与其他多种不同材料表面改性的技术相结合,以能够应对各类不同工况及条件。

(4)针对表面织构应用于曲轴轴承方面,因处于发动机内部,不易观察其摩擦副表面“空化”等现象,对此,还需要进行与观察实验运行状态及监测设备相关的研究。