加热方式对气泡泵提升性能影响的研究

2023-01-14段文利

段文利

(中国船舶及海洋工程设计研究院 上海 200011)

0 前言

气泡泵是无机械动力制冷循环中的核心,一根垂直管作为主体,在管外进行加热,其内产生的气液两相流动可作为制冷循环的驱动力。气泡泵具有低品位能源(太阳能、废水余热等)驱动,无机械部件,噪声低等优点。因此,气泡泵受到国内外学者的关注。

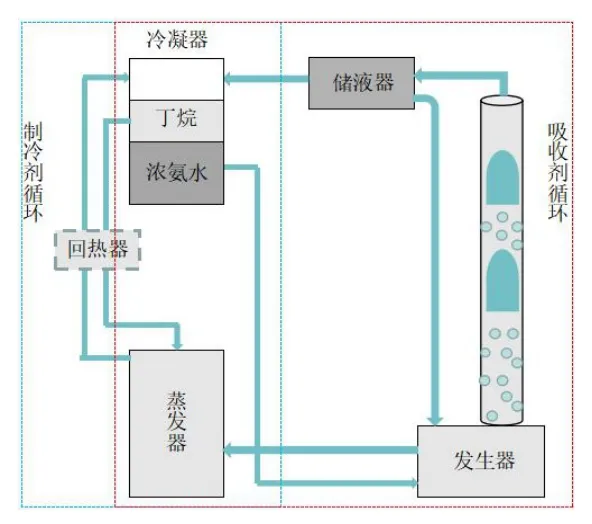

如图1[1]、图2[2]和图3[3]分别表示扩散吸收式制冷循环、Einstein 制冷循环和吸收式制冷循环运行示意图。虽然气泡泵在三种制冷循环系统中承担的作用不同,但将气泡泵作为独立研究对象,流体在垂直管中被提升的原理相同,所以从应用角度上来说气泡泵相对于三种制冷循环系统没有本质的不同,我们更多地关心气泡泵的提升性能。

图1 扩散吸收制冷循环示意Fig.1 Schematic diagram of diffusion absorption refrigeration cycle

图2 Einstein 制冷循环示意Fig.2 Einstein refrigeration cycle schematic

图3 吸收式制冷循环示意图Fig.3 Absorption refrigeration cycle schematic

按照加热方式的不同,气泡泵有两种结构:局部加热和沿程加热。从流动和传热角度分析,两种加热方式存在明显区别。在局部加热方式下,工质在底部发生器或者管段的局部位置受热后沸腾产生气泡,在提升管内与液体在上升过程中形成气液两相流。由于提升管部分不受热,流体在大部分的绝热管段上升过程中的流态基本不变[4,5]。在沿程加热方式下,工质在提升管内均匀加热,沸腾产生气体,形成气液两相流被提升至气液分离器。气泡在提升管内沿管壁产生,向上流动中聚合、冷凝,流态更为复杂[6,7]。所以,影响气泡泵动力性能的本质是热量输入情况,而加热方式的不同将导致动力产生的机理不同,关于加热方式不同对气泡泵提升性能影响的研究非常必要。另外,考虑到气泡泵实验研究难度极大,气泡泵研究多采用模拟计算。综上,本文采用CFX 模拟软件研究加热方式对气泡泵提升性能的影响。

1 计算理论模型

研究气液两相流动的求解模型有均相流模型、分相流模型、漂移流模型和两流体模型等模型,模型由简到繁,求解由易变难,但是求解的准确性越来越高,所以本文模拟计算采用两流体模型[8]。

采用两流体模型,关键需要湍流方程封闭,采用k-ε湍流模型是较好的方法,同时采用k-ε模型也可以降低计算机配置要求。另外求解两流体模型还需要:相间动量,相间能量,相间质量传输模型及壁面沸腾模型。由于两流体模型所涉及的方程数量很多,为节省计算成本,通常采用迭代算法,即先求解动量方程,然后在此基础上求解其他方程。所以动量方程的准确性就直接或间接地决定了整个数值计算结果的准确性。

1.1 相间动量传输方程

气液两相间的动量运输表示为界面力的形式,界面力包括曳力FD和非曳力,其中非曳力包括升力FL、壁面润滑力FW和湍流耗散力FTD等。单位体积内两相间总的作用力为以上力之和,取l或v分别表示液相和气相:

公式(1)中右侧各项参照文献[9,10]推荐的公式计算。

1.2 相间质量传输方程

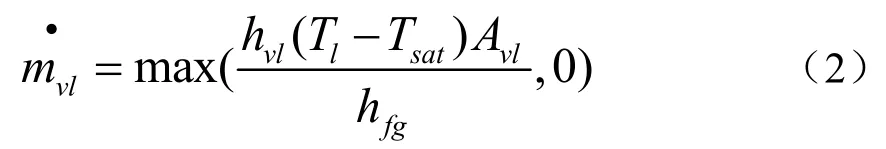

在气泡泵中气相由液相汽化产生,液相只要达到运行压力下的饱和温度即可产生气泡,反之冷凝。假定气相在两相流中始终处于饱和温度,传热传质发生在气液两相的界面上。质量传输有用户自定义质量传输,质量传输选择热相变模型,并给定其饱和温度。单位体积内相间传质速率表示为:

式中,Avl为气液两相界面面积,Tsat为饱和温度,hvl为气液两相界面处焓值

1.3 相间能量传输方程

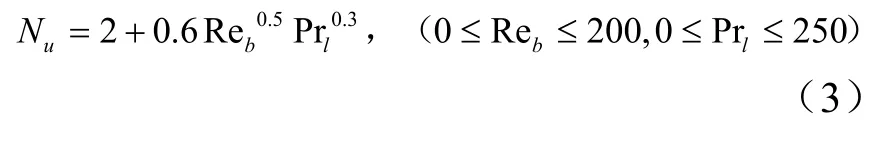

气液两相间的质量、动量和能量都是通过两相界面进行传递,由于产生的气泡弥散在液相中,所以将气相看作离散相,液相看作连续相。界面传热模型选用Two Resistance Model 模型。连续相选择Ranz-Marshall 模型,离散相选择zero resistance 模型。Ranz-Marshall 的关系式为:

式中,Re 为雷诺数,Pr 为普朗特数。

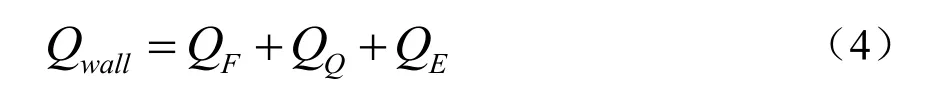

1.4 壁面沸腾模型

ANSYS CFX 采用Kurul 等提出的壁面热流分配模型,即伦斯勒理工模型(RPI:Rensselaer Polytechnic Institute)[10],模型对汽化核心密度、气泡脱离直径、气泡脱离频率、气泡等待时间等进行了描述。通过固体壁面传递给流体的总热流量Qwall分为三部分:对流传热QF,淬冷传热QQ及蒸发传热QE。

1.5 模型设定及边界条件

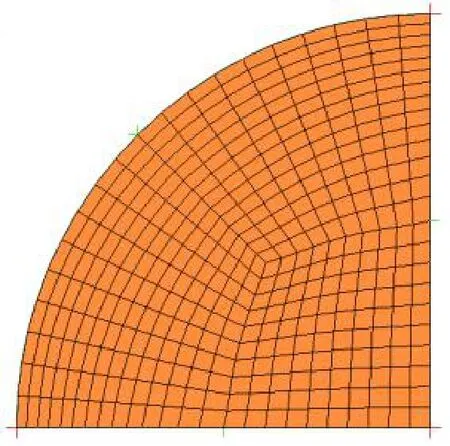

气泡泵主体结构为一根垂直圆管,于中心线轴对称,所以,首先在圆周方向上物性参数无变化;另外,为减少网格数量来降低计算量,将垂直圆管简化为1/4 垂直圆管来作为计算域,并在两个切面上设置对称边界条件,管壁厚度忽略,简化模型如图4 所示。采用ICEM CFD 软件对模型划分网格,为了使模拟更容易收敛,模型整体采用六面体网格划分,高度方向上网格长度为1mm,进出口采用Y形网格划分,壁面处网格适当加密,宽度为0.1mm。进口处网格分布如图5 所示。管道入口处的质量流量和温度为均匀分布,出口设定压力边界条件。另外,求解结果的动量残差值达到10-4以下并稳定后认为计算达到收敛。

图5 进口处网格划分示意图Fig.5 Schematic diagram of mesh division at the entrance

本次模拟研究气泡泵模型参数如表1 所示。

表1 气泡泵模拟参数Table 1 Simulation parameters of the bubble pump

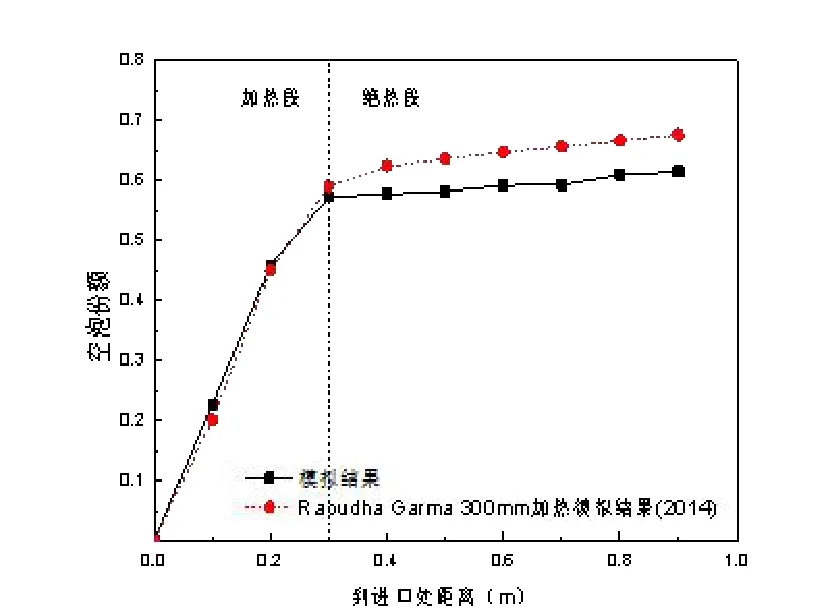

2 模型验证

采用上述模型对气泡泵泵内流动沸腾进行模拟分析,为了验证模型的有效性、准确性,利用所建立的模型对Raoudha Garma[11]模拟结果进行数值计算,并将模拟得到的空泡份额结果与文献中的数据进行对比。文献工况如表2 所示,对比结果如图6、图7 所示。

图6 300mm 加热下空泡份额模拟结果对比Fig.6 Comparison of simulation results of vapor fraction under 300mm tube heating

图7 整管加热下空泡份额模拟结果对比Fig.7 Comparison of simulation results of vapor fraction under whole tube heating

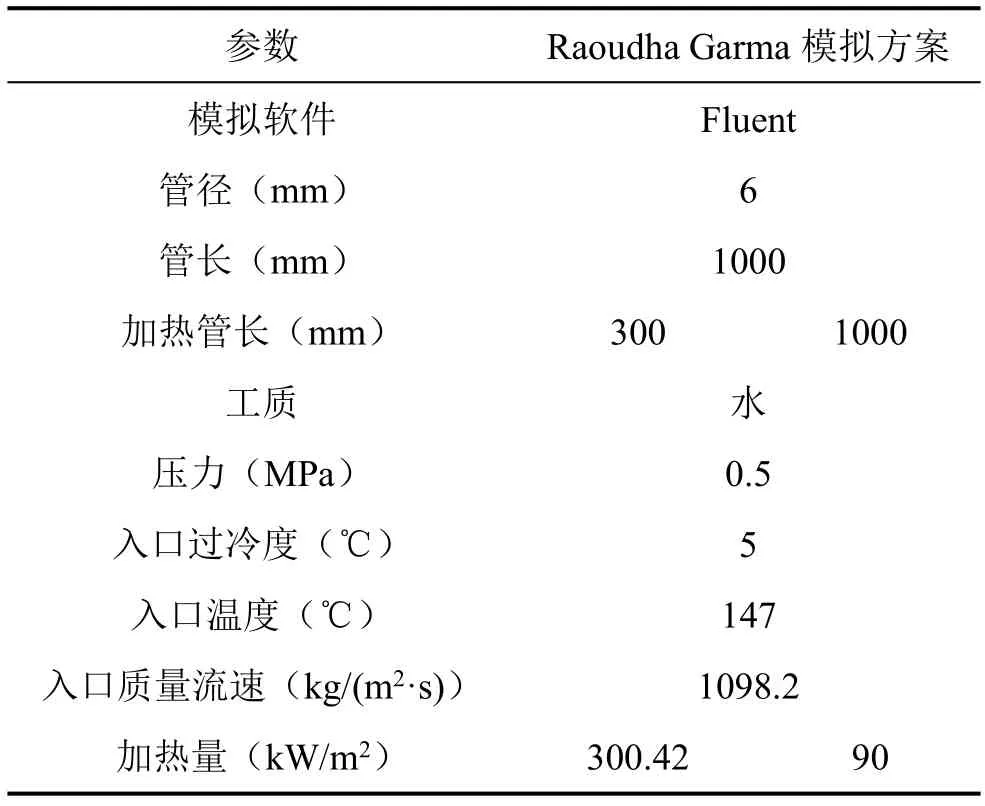

表2 Raoudha Garma 实验设置参数表Table 2 Experiment setting parameter table about Raoudha Garma

如图6、图7 所示,沿管长方向的截面平均空泡份额与Raoudha 模拟结果对比发现,局部加热时,在300mm 加热段处热流密度值较大,气泡生产速度更快,导致此段空泡份额迅速增大,模拟结果与Raoudha 结果相差较小;而在700mm 的非加热段相差较大,分析是在绝热段,由于无热流输入,气泡泵壁面无法达到汽化所需的过热状态,导致该段无新气泡产生,在绝热段汽泡只能相互聚集冷凝,所以该段空泡份额应不会有明显变化,绝热段的流态应基本不变[5,12],故本文模型更合理。整管加热时,模拟结果与Raoudha 结果相差较小。综上分析,采用本文模型对气泡泵内气液流动分析较为可靠。

3 结果与分析

泵送比是气泡泵提升的液体量与蒸汽量的比值,表示单位蒸汽量能够提升液体量的大小,是一个无量纲数,可以作为衡量气泡泵提升性能的参考值。图8 给出加热功率Q=10~180W,加热段长度为300mm、500mm、700mm、1000mm 时,泵送比随加热功率的变化情况。

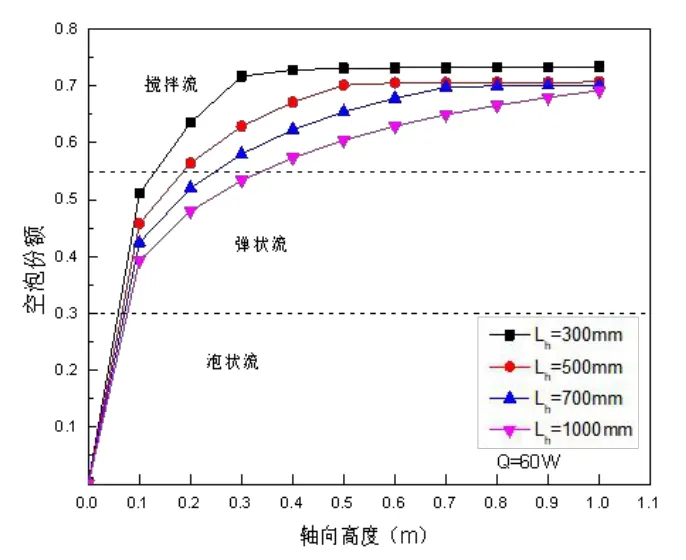

图8 泵送比随加热量的变化Fig.8 Pumping ratio changes with heating

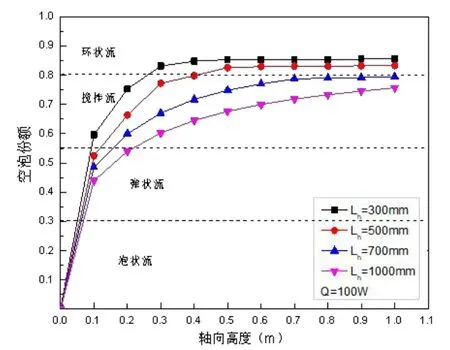

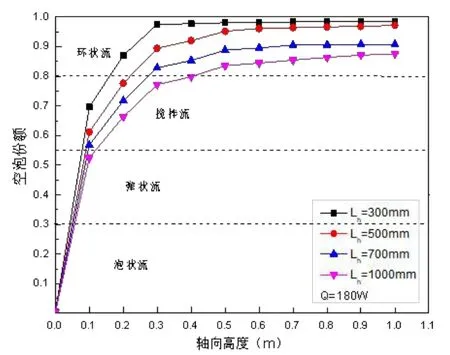

如图8 所示,在不同加热段长度下,泵送比随加热量的增加先增大后减少。结合图9~图11 分析,加热段长度为300mm、500mm 时,泵送比在Q=60W 达到最大,气泡泵的提升性能最佳,此时垂直管内主要流态为搅拌流;随加热量继续增加,管内流态开始变化,泵送比开始减少;加热段长度为700mm、1000mm 时,泵送比在Q=100W 时达到最大值,此时气泡泵内主要流态为搅拌流;随加热量的不断增加,泵送比开始减小,在Q=180W 时,流态主要为环状流,泵送比只有0.15。

图9 相同加热量(Q=60W)不同加热段长度下轴向空泡份额的变化规律Fig.9 Variation of the axial cavitation fraction under the same heating amount and different heating lengths(Q=60W)

图10 相同加热量(Q=100W)不同加热段长度下轴向空泡份额的变化规律Fig.10 Variation of the axial cavitation fraction under the same heating amount and different heating lengths(Q=100W)

图11 相同加热量(Q=180W)不同加热段长度下轴向空泡份额的变化规律Fig.11 Variation of the axial cavitation fraction under the same heating amount and different heating lengths(Q=180W)

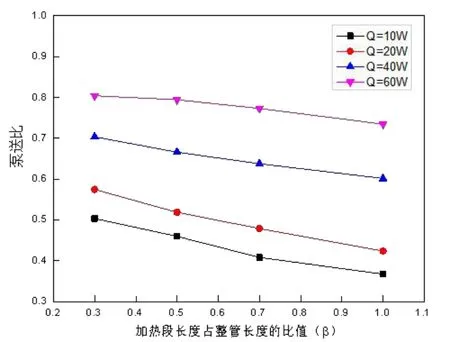

如图12 所示,在相对较低的加热量下,当加热量小于60W 时,泵送比随β的增大而近似线性减少,表明加热段长度越短,提升能力越好,且β相同时,加热量越大,泵送比越大。相同加热量,β越小时热流密度越大,当壁面处热流密度越大时,壁面上凹穴裂缝越容易生成核化点,进而有更多的能量来排开液相生成气泡。气泡泵生成的气泡不断聚集,当空泡份额达到一定值后,气泡泵大部分区域处于提升能力较强的弹状流或者搅拌流流态,提升能力越强。所以,加热功率小的时候,将热量集中在局部更利于气泡泵提升液体。

图12 低加热量下泵送比随β的变化Fig.12 Variation of pumping ratio with β under low heating capacity

随总的加热功率的增加,β越小时热流密度越大,热流密度越大,管内气泡数量急剧增加,换热不断增强,流动变得很不稳定,最终垂直管中形成的气柱占据主要空间,并将液相排挤到管壁上,液相只能以液膜形式贴附气泡泵管壁流动,流态会转变成提升能力较低的环状流。而β越大时热流密度越小,此时沿程加热式气泡泵提升能力更强,加热段在某个长度下使得管内的流态正好处于弹状流或搅拌流,超过或者小于该值,气泡泵内流态都不适合提升液体,所以,如图13 所示,在加热量为100W 时,泵送比随β的增大先增大后减少,在β=70%达到最大值。当加热量为180W 时,沿程加热利于局部加热更加明显,泵送比随β的增大而增大,在β=1 达到最大值。

图13 高加热量下泵送比随β的变化Fig.13 Variation of pumping ratio with β under high heating capacity

根据图12 显示在加热量小于60W 时,泵送比随β的变化具有明确的线性规律;且在该加热量范围,不论加热段有多长,空泡份额始终小于0.8,气泡泵内流态均无环状流出现。

如图14 所示,将图12 中数据进行拟合,泵送比Spr与加热段长度占整管长度比例β的关系可以表示为:

图14 泵送比随β变化的拟合Fig.14 Fitting of pumping ratio with β

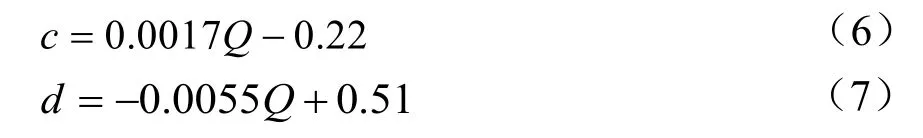

根据图14 可以得到不同β值下所拟合直线信息,如表3 所示。泵送比Spr与加热段长度占整管长度比例β成线性关系,而未知数斜率c和截距d的变化是由于加热量Q的变化导致。所以,分别找到c、d与Q之间关系,利用Q表示c和d,便可以求出泵送比Spr与β之间关系式,进而达到通过已知的加热段长度占整管长度比例β和加热量Q预测气泡泵的泵送比的目的。

表3 c、d 值和图14 所拟合直线的回归系数R2Table 3 c,d value and regression coefficient R2 of the line fitted in Figure 14

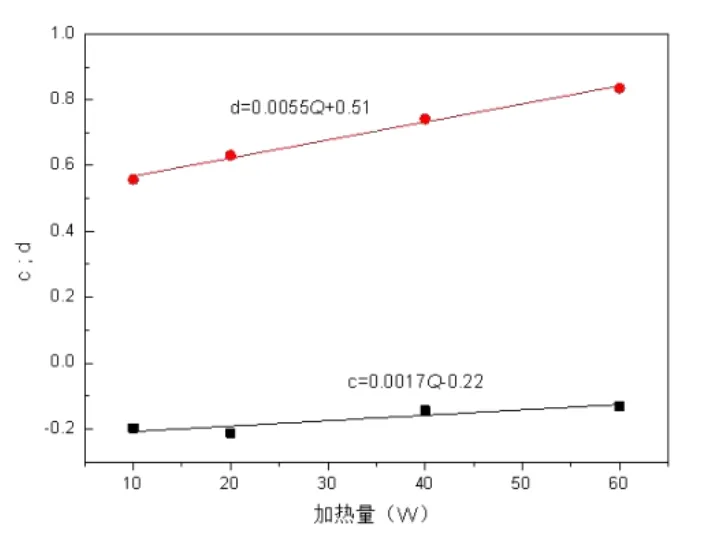

根据表3 中数据,分别将c、d结果与加热量Q进行数据拟合,如图15 所示,可以得到拟合线表达式:

图15 斜率c、截距d 值随加热量的变化Fig.15 The value of slope c and intercept d varies with heating

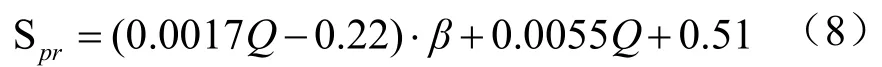

将式(6)和式(7)带入式(5)可以得到泵送比Spr与加热量Q和加热段长度占整管长度比例β的关系式:

5 结论

本文利用两相流理论建立了三维、稳态的气泡泵两流体模型,利用CFX 作为求解工具,通过已有的文献数据验证了所建立的模型的正确性。以一个大气压下水为工质,模拟研究了加热方式对气泡泵提升性能的影响。本文主要研究结论如下:

(1)总加热量相同,加热段越短,同一高度下空泡份额值越大,空泡份额的变化速度更快,尤其径向上空泡份额变化更加明显,加热段空泡份额会迅速增大,在绝热段基本保持不变。加热段越短,管内流态转变所需高度越小。因此,在气泡泵的实际使用中,若热源总热量相对较小,气泡泵采用局部加热方式提升性能更佳;

(2)不同加热段长度下,泵送比随加热量的增加先增大后减少,说明存在某个加热功率使得气泡泵提升性能最佳。因此,不论何种加热方式下的气泡泵,选择合适的加热功率提升性能才能最佳;

(3)管长1m,管径6mm 的气泡泵,在1atm下的饱和水,进口流量为50kg/(m2·s)的条件下,得到泵送比Spr与β的经验关联式(公式8),在空泡份额α<0.8 时可以对泵送比进行预测。

本文得到的结论对气泡泵实际使用有一定的参考价值。另外,气泡泵应用范围广泛,所提升液体种类繁多,未来可以针对多种工质进行研究。