插座外壳注塑成型翘曲优化分析

2023-01-13王信玮张建鹏王晓东蔡玉俊

王信玮,王 权,张建鹏,王晓东,蔡玉俊

(天津职业技术师范大学汽车模具智能制造技术国家地方联合工程实验室,天津 300222)

插座是常见的生活用品,也是电力传输末端与电器之间的连接桥梁。近些年,随着家用电器与电子产品使用量的增多,插座的需求量也明显增加。据统计,我国每年的插座销量已达到一亿多件,可见这一领域存在巨大的市场空间。插座外壳采用塑胶材质,插座内部装有五金弹片、触电开关和保险丝,在使用时应避免出现负载过大、接触不良等安全隐患。插座外壳通过注射成型工艺进行生产,注射成型具有可控性强、生产效率高、适用性广、大批量生产成本低等优点[1-2],但成型制品存在困气、烧焦、开裂、熔接痕、飞边或翘曲等缺陷,因此应在产品制造前期对制品结构、模具结构、材料和工艺参数进行合理的设计[3]。Huszar等[4]研究了PP、PS、PP+GF30等材料对塑件翘曲变形的影响,发现无定形材料PS相较结晶型材料PP更有利于降低翘曲,比较了4个不同浇口位置对PP+GF20材料制品翘曲变形的影响,发现纤维取向对翘曲变形的影响最显著,选择PP+GF30作为成型材料并且顶部进胶可以使塑件获得最小的翘曲变形和最大的刚度。Hakimian等[5]对比了PC/ABS、PPE/PS以及POM对微注塑齿轮收缩和翘曲的影响,发现无定形塑料比结晶型塑料对翘曲和收缩的抵抗能力更强,并通过正交实验优化了工艺参数,发现玻纤含量对翘曲和收缩的影响作用最大,模具温度和熔体温度次之。唐杰等[6]以汽车灯罩为研究对象,通过正交实验优化成型工艺参数,使最大翘曲变形量下降了19.15%。罗鹏飞等[7]选取了注射时间、模具温度、熔体温度、保压压力与保压时间、冷却时间5个工艺参数为设计变量,以车标塑件的多个成型指标的综合评分为目标变量,设计了正交实验,发现注射时间的影响作用最为显著。本文以插座外壳作为研究对象,利用Moldflow软件模拟成型过程,比较不同材料对成型效果的影响,并以最大翘曲变形量为指标,利用正交实验优化插座外壳的成型工艺参数。

1 Moldflow分析模型的建立

1.1 插座外壳成型问题分析

插座外壳的成型问题主要分为三方面[8-10]:一是结构设计不合理,主要表现为壁厚设计不合理导致的缩痕以及过大的体积收缩;加强筋排布设计不合理导致的插座外壳刚度不足和翘曲变形过大;必要位置缺少孔和圆角导致的应力集中现象;脱模斜度设计不合理导致的无法脱模现象。二是选材不合理,材料选择与产品的工艺设计直接相关,如果材料不具备阻燃性能、抗冲击强度低或者在高温下分解出有毒气体,将会产生严重的安全问题,同时材料本身可加工性差或者成型工艺范围窄,也会给实际生产带来问题。三是参数设计不合理,不合理的工艺参数会使塑件出现过大的翘曲变形和体积收缩,还会带来熔接痕、缩痕等外观问题。

1.2 不同材料对插座外壳体积收缩和翘曲变形的影响

插座外壳制品整体尺寸为150.9 mm×50.3 mm×10.06 mm,整体壁厚均为2 mm,壁厚最大位置处为插座上表面凸台位置,约为5 mm,壳体内部加强筋壁厚约为0.8 mm。将插座外壳3D模型导入Moldflow软件进行网格划分,网格类型选择双层面网格,最大纵横比为13.98,平均纵横比为2.61,匹配百分比为83.2%,相互百分比为83.3%,建立插座外壳有限元模型,如图1所示。由于插座外壳结构对称,将浇口位置设置在零件中部,既可以降低注射压力,也有利于成型时熔体的温度和压力均匀分布。分析序列选择为“冷却+填充+保压+翘曲”,工艺条件保持默认设置并运行分析。

图1 插座外壳有限元模型

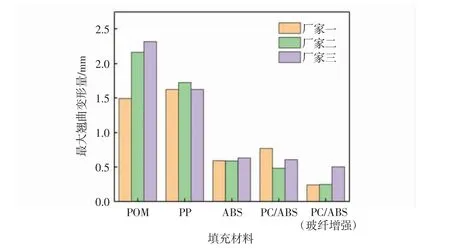

研究分别选择POM、PP、ABS、PC/ABS、PC/ABS+GF20共5种材料,比较分析其对制品体积收缩率、翘曲变形和注射压力的影响。其中,POM和PP为结晶型结构的聚合物,ABS和PC/ABS为无定形结构的聚合物,对于同种材料分别选取3个不同厂家的产品用来对比,不同材料的体积收缩率和翘曲变形量对比分别如图2和图3所示。

图2 不同材料的体积收缩率对比

图3 不同材料的翘曲变形量对比

从图2可以看出,PC/ABS+GF20体积收缩率最低,ABS和PC/ABS的体积收缩率低于POM和PP,每种材料的体积收缩率平均值分别为12.90%、11.58%、7.04%、7.66%、5.39%。不同材料的体积收缩率差异较明显,这是因为在熔融状态下,结晶型塑料和无定形塑料的熔体体积都随温度线性变化,但当熔体冷却至固化温度时,无定形塑料体积随温度仍呈线性变化,而结晶型塑料则随熔体温度呈指数下降,固化过程中的结晶现象微观上表现为更加紧凑的分子排布,宏观上表现为更大的体积收缩。

材料对制品的翘曲变形也有很大影响,图3列出了不同种类材料在默认成型工艺条件下模拟得到的最大翘曲变形量,POM、PP、ABS、PC/ABS、PC/ABS+GF20总翘曲变形量平均值分别为1.99 mm、1.66 mm、0.60 mm、0.62 mm、0.33 mm,结晶型塑料POM和PP的翘曲变形明显大于无定形塑料ABS和PC+ABS,无玻纤填充材料的翘曲变形大于玻纤填充材料。材料对翘曲变形的影响主要表现在分子取向上,相比于结晶型塑料,无定形塑料在流动方向上的分子取向排布更加随机,弹性模量和剪切模量更高,因此对翘曲变形的抵抗能力更强,表现为较小的体积收缩差异[11]。当材料中加入玻纤时,纤维取向比分子取向对制品翘曲变形的影响更大。从图2和图3还可以看出,经过玻纤增强的材料可有效降低制品的体积收缩和翘曲变形,玻纤的加入可以限制塑料高分子链间的相互移动,使制品刚性极大提高,因此有效降低了制件的体积收缩和翘曲变形,同时玻纤的加入还可以提高制品的阻燃能力。

但加入玻纤也有不足[12],玻纤增强使塑料的熔体黏度增大,导致其注射压力明显高于其他材料,增加了制造成本。不同材料的注射压力比如图4所示。

图4 不同材料的注射压力对比

对比ABS和PC/ABS,二者均为无定形塑料,在成型过程中的体积收缩、翘曲变形和注射压力相差不大,而PC/ABS作为PC和ABS合成的改性塑料,综合了2种材料的优良特性,既具备ABS材料良好的成型性,又具备PC材料抗冲击、电性能好、耐高温的特点。因此,本文选择LG Chemical公司生产的型号为Lupoy GN-5001RFA的PC/ABS作为成型材料进行研究。

2 工艺参数优化

2.1 塑件翘曲变形因素分析

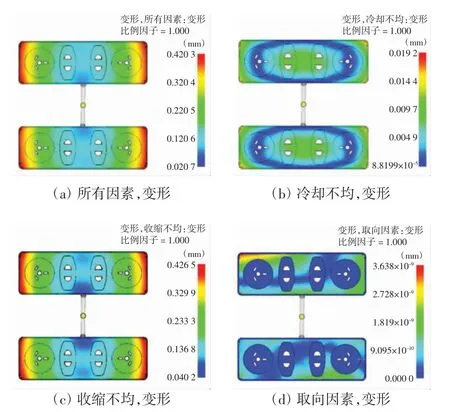

翘曲变形是指成型后制品的形状与模腔形状产生偏差的现象,表现为向浇口位置弯曲或向对角线方向扭曲。在Moldflow软件中以默认工艺条件分析出的翘曲变形结果如图5所示。

图5 优化前翘曲变形结果

从图5可知,总翘曲变形量约为0.420 3 mm,由收缩不均引起的翘曲变形量约为0.426 5 mm,由冷却不均引起的翘曲变形量约为0.019 2 mm,由取向不均引起的翘曲变形量几乎为0。插座外壳的翘曲变形主要是由收缩不均引起的,这是由于浇口位于塑件中间位置,导致塑件中间部位的压力和温度高于塑件两端,并致塑件中间和两端的冷却速率不同,使塑件固化时产生的内应力超过材料的刚度,从而引发翘曲变形,因此优化工艺参数是改善翘曲变形问题的有效手段。

2.2 试验方案设计

以塑件最大翘曲变形量为指标,选取注射时间、模具温度、熔体温度、保压压力和保压时间作为变量设计正交试验的工艺参数。正交试验是通过正交原理在局部选取有代表性的试验点来代替全部试验点的试验设计方法,该方法可以减少试验次数,提高试验效率,在注塑成型工艺参数优化的研究中得到广泛应用[13]。本研究将5个试验因素分别记为A、B、C、D、E,根据材料推荐的工艺参数范围,每个因素选取4个水平建立试验因素水平表,如表1所示。按照正交试验表L16(45)共设计16组试验,试验方案如表2所示。

表1 试验因素水平

表2 正交试验方案

2.3 结果分析

对正交表进行极差分析,某列极差的大小反映了置于该列的因子对实验结果影响的大小,极差越大说明该列因子对试验结果的影响越大,极差分析如表3所示。

表3 极差分析

从表3可知,对翘曲变形量的影响顺序为:C=D>E>B>A,最佳的工艺参数组合为A2B4C4D4E4。为了更直观地看出试验指标随试验因素的变化趋势,以各因素水平为横坐标,翘曲变形值为纵坐标绘制极差分析图,如图6所示。

图6 试验因素极差分析

根据极差分析图和极差排序可以看出,熔体温度和保压压力为影响翘曲变形的显著因素,其他因素对翘曲变形影响不显著。产品在成型过程中,熔料因冷却固化形成冷凝层,对熔料流动产生阻碍,增加熔体温度可以减小冷凝层厚度,提高熔体流动性。提高保压压力可以使更多熔体补充到型腔末端,从而减小塑件中间和两端的收缩差异,降低翘曲变形量。根据正交试验获得的最优工艺参数为:注射时间0.7 s、模具温度60℃、熔体温度280℃、保压压力110 MPa、保压时间12 s。在Moldflow软件中以最优工艺参数进行模拟分析,分析结果如图7所示。

图7 优化后翘曲变形结果

与优化前相比,由所有因素引起的最大翘曲变形量下降为0.286 3 mm,下降幅度为31.9%;由收缩不均引起的最大翘曲变形量下降为0.293 2 mm,下降幅度为31.3%。实验结果表明,优化成型工艺参数可以有效降低塑件收缩不均带来的翘曲变形。

3 结论

本文以插座外壳塑件为研究对象,分析了材料选择以及成型工艺参数对塑件翘曲变形的影响,得出主要结论如下:

(1)无定形材料比结晶型材料更有利于降低制品的体积收缩和翘曲变形,玻纤增强材料可降低塑件的体积收缩和翘曲变形,但需要更高的注塑压力,增加了制造的成本。PC/ABS混合材料比ABS材料具有更优异的综合性能,可以替代ABS材料用于插座外壳的生产。

(2)实验发现熔体温度和保压压力是影响插座外壳翘曲变形的显著因素,优化后的工艺参数组合使插座上盖翘曲变形量下降了31.9%。实验结果表明,优化工艺参数是降低塑件翘曲变形的有效途径。