结晶器铜管锥度对连铸坯外观质量的影响分析与优化

2023-01-12檀伟峰苏庆林

檀伟峰,王 冰,苏庆林

(山东莱钢永锋钢铁有限公司技术中心,山东 德州 251100)

1 前言

连铸的关键技术是使钢水能够在结晶器内形成一定均匀厚度和强度的初生坯壳,以抵抗钢水的静压力,保证浇注的顺行进行。为了适应铸坯在结晶器内的冷却收缩变形,结晶器铜管内腔呈上大下小的形状,以减少坯壳和结晶器铜管间的气隙,改善铸坯在结晶器内的传热条件,因此结晶器铜管设计带有锥度,确保出结晶器出口坯壳的厚度。

方坯连铸拉速提高后,铸坯外观质量明显下降,尤其是小方坯脱方鼓肚缺陷明显增加。拉速提高后铸坯在结晶器内的停留时间相对缩短,坯壳厚度减薄,为了增加铸坯出结晶器口的坯壳厚度,需要对现有结晶器铜管锥度进行系统的分析研究,摸索出高拉速下的结晶器铜管最优的锥度类型和锥度值。

2 脱方形成的原因分析

铸坯脱方最开始形成于结晶器弯月面处,因四个面冷却不均匀导致铸坯坯壳厚度不一致,产生应力导致四个角呈现出锐角或者钝角,在结晶器内不断的转换。脱方量因受到结晶器壁的限制,在结晶器内不会出现严重的脱方,期初的脱方量都较小。当铸坯出结晶器下口后,脱方量会逐步的发展,即使四个面的二冷水喷淋是均匀的,铸坯脱方量也会逐渐的增大。

从观察现场脱方的铸坯可以发现,在同一支铸坯上,脱方的方向不是同一个方向,一段向左一段向右,来回变换,同时脱方的量也不相同。根据这种情况分析判断,产生脱方的根因在结晶器内。

2.1 拉速对脱方的影响

在实际的浇注过程中,当拉速在3.5 m/min以上时脱方数量和脱方量明显的增加。当降低拉速时,拉速控制在3.2 m/min以下,在其他工艺条件不变时,脱方明显的好转。这说明在现有工艺条件下,150 mm方坯的最高拉速适合在3.5 m/min以下,超出此范围脱方将加剧。拉速越高,出结晶器坯壳厚度越薄,如果二冷水稍有冷却不均匀,就容易出现脱方。要控制脱方必须保证出结晶器的坯壳有足够的厚度,出结晶器没有脱方或者有小的脱方,但不至于到二冷区加剧。

针对上述问题,从结晶器方面考虑,结合永峰钢铁结晶器铜管的锥度值现状,根据有关文献报告,在弯月面处采用大的锥度,可以减少脱方[1]。对永峰钢铁使用的结晶器锥度进行调整,结晶器锥度的设计原则,要求拉速越高锥度越大,锥度的增大确保了结晶器内传热的增加,使出结晶器坯壳的厚度增大,铸坯出结晶器后有足够的强度不再加剧脱方。

2.2 钢种对脱方的影响

当钢中的碳含量为0.2%~0.5%时,最容易出现脱方[1]。现有钢种的碳含量为0.22%~0.25%,正好在此范围内,钢中添加钒则更容易出现脱方。钢种合金量的增加,导致铸坯热收缩量加大,对应也需要结晶器铜管锥度的增大。

2.3 其他因素对脱方的影响

铸坯产生脱方的其他因素有:中间包钢水过热度高、结晶器液位波动大、结晶器水缝不均匀、浸入式水口不对中、浸入式水口插入深度不当、保护渣性能不良、二冷喷嘴堵塞、铸坯冷却不均匀、喷淋条不对中、铸机基弧不良等。但通过现场实际观察分析,影响脱方的主要因素为结晶器锥度与现有拉速和钢种不匹配,需要重新优化调整。

在结晶器锥度不合适的情况下,如果上述因素稍有不满足和叠加的现象,脱方数量和脱方量将明显的增加。

3 控制脱方的措施

增加结晶器铜管的锥度,尤其是弯月面处选用大的锥度,可以有效的控制脱方。在弯月面的锥度可选用2.0%/m或者2.7%/m,结晶器上部的锥度为4.9%/m,底部的锥度为0.8%/m[1]。对比分析以上数据,永峰钢铁结晶器锥度的增大有很大的空间。

选用凸型结晶器铜管,此类型的铜管锥度设计的目的是为了减少坯壳在角部和面部凝固速度的不同,目前我国其他钢厂有采用此类型结晶器铜管,在高拉速下的铸坯质量良好。

即使水库提高防洪能力,河道防洪标准不达标,达不到5%的防洪能力,水库正常调节泄洪也会影响下游安全,一味要求水库保护下游安全是不可行的。

3.1 结晶器铜管锥度调整的原则

根据永峰钢铁的实际情况,高拉速时,使用A厂家设计的铜管容易产生脱方,偏离角纵裂,严重时产生漏钢事故,这表明锥度设计偏小;使用B厂家设计的铜管,铸坯出现横向凹陷和横向裂纹,表面夹渣,在浇铸时铸坯颤坯,这表明锥度设计偏大。

结晶器锥度的选用与拉速有关,拉速较慢时,可以选用锥度值小的结晶器铜管,拉速较高时,必须选用锥度值大的结晶器铜管,以保证铸坯坯壳和结晶器壁的良好接触。

结晶器锥度的选用与钢的含碳量和合金含量有关,浇注的钢种含碳量和合金含量不同,钢在结晶器内的收缩量不同,需要与之匹配不同的结晶器锥度。

3.2 结晶器铜管锥度的优化

永峰钢铁分别对第一炼钢厂和第二炼钢厂的结晶器锥管进行了优化设计。

3.2.1 第一炼钢厂连铸机结晶器锥管锥度优化

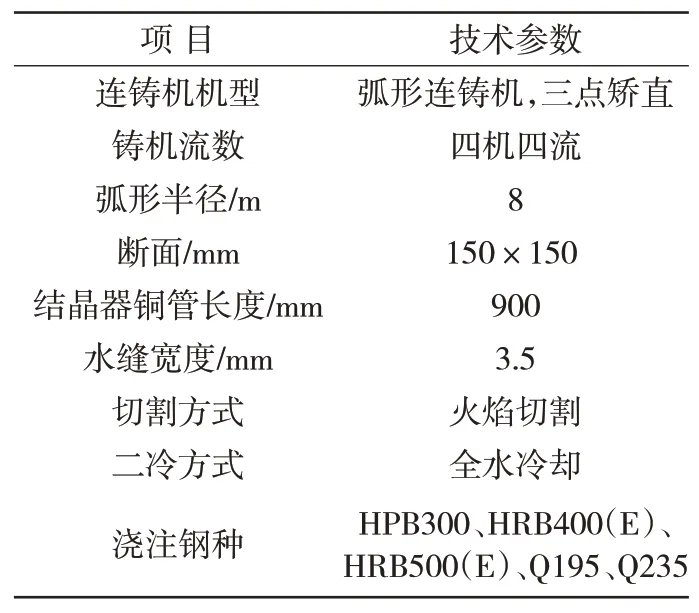

第一炼钢厂连铸机主要设备工艺参数见表1。

表1 第一炼钢厂连铸机设备工艺参数

第一炼钢厂结晶器铜管锥度的设计。根据第一炼钢厂拉速和铸坯脱方的实际情况,对结晶器铜管的锥度值进行调整,结晶器铜管锥度调整前后数据对比见表2。

表2 第一炼钢厂结晶器铜管锥度调整前后数据对比分析

注:锥度值的计算方法,按照(上口值减下口值)除以(上口值乘以长度)再乘以100进行计算。

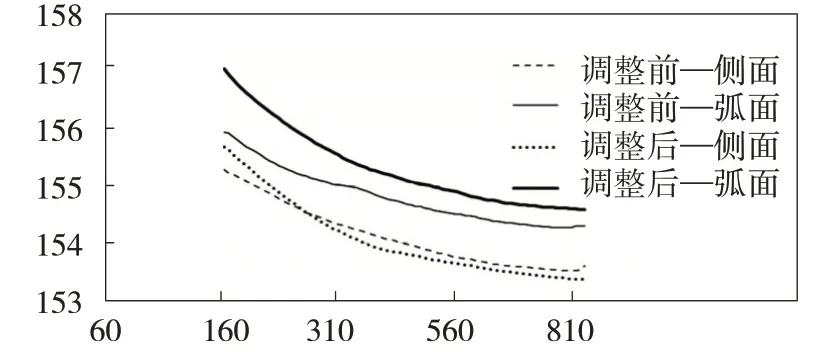

第一炼钢厂结晶器铜管锥度值调整前后锥度曲线的对比。通过对结晶器铜管锥度值调整前后的对比分析,调整后结晶器弯月面以下350 mm位置的锥度值明显增大,结晶器下口600 mm以下的锥度值明显的减少,整体上锥度值增大了0.16%/m,具体如图1所示。上线使用后,调整后的结晶器铜管生产的铸坯脱方数量明显的减少。在使用过程中,个别结晶器铜管的锥度值达到(1.25%~1.3%)/m,但此锥度值的铜管上线使用后,出现开浇拉脱、浇注过程中颤坯现象,针对实际情况,调整后的结晶器锥度值最大不超过1.25%/m。

图1 第一炼钢厂结晶器锥度值调整前后锥度曲线对比

3.2.2 第二炼钢厂结晶器铜管锥度的优化

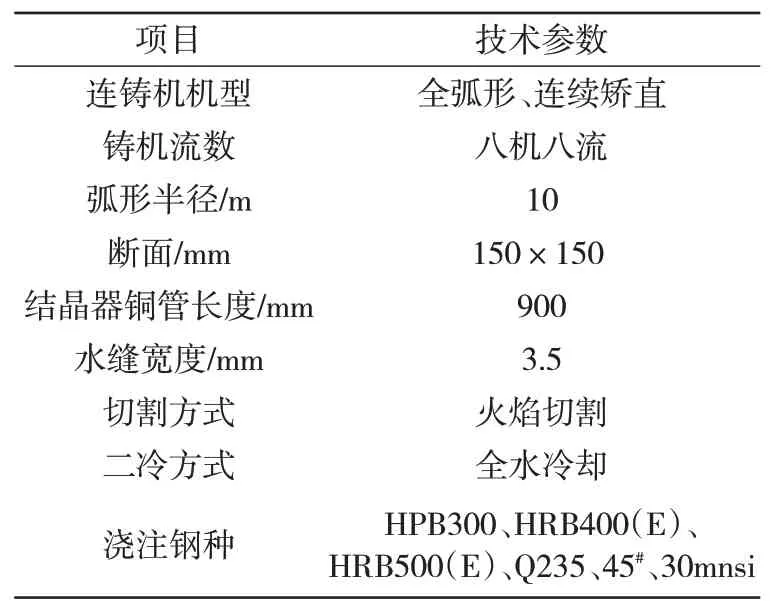

第二炼钢厂连铸机主要设备工艺参数见表3。

表3 第二炼钢厂连铸机设备工艺参数

第二炼钢厂结晶器铜管锥度的调整方案。根据第二炼钢厂拉速和铸坯脱方的实际情况,对结晶器铜管的锥度值进行调整,结晶器铜管锥度调整前后数据对比见表4。

表4 第二炼钢厂结晶器铜管锥度调整前后数据对比分析

第二炼钢厂结晶器铜管锥度调整前后锥度曲线的对比分析。通过对比分析锥度曲线(见图2),可以看到结晶器弯月面处80~350 mm位置,锥度值明显的增大。此种微凸面的结晶器设计对控制脱方非常有利。在使用过程中,该结晶器生产的铸坯脱方数量和脱方量明显的好转。当结晶器铜管的锥度值达到2.1~2.2%/m,在浇注过程中,出现颤坯,严重者拉轿机窜动,因此调整后的结晶器锥度值最大不超过2.1%/m。

图2 第二炼钢厂结晶器锥度值调整前后锥度曲线对比

4 结语

(1)根据观察现场脱方的铸坯,在同一支铸坯上,脱方的方向不是同一个方向,一段向左一段向右,来回变换,分析判断脱方的根因在结晶器内。

(2)结晶器锥度的选用与拉速、钢的含碳量和合金含量有关,通过调整优化现有结晶器铜管的锥度来控制铸坯脱方。

(3)永峰钢铁第一炼钢厂将结晶器铜管整体锥度值控制在(1.1%~1.25%)/m,≮1.1%/m以下;第二炼钢厂将结晶器铜管整体锥度值控制在(1.8%~2.1%)/m。

(4)150 mm方拉速控制在3.5 m/min以上时,铸坯脱方数量明显减少,且质量稳定可控。