钢板桩跳拔跟进灌浆工艺控制土体变形的研究

2023-01-12王凯王植林

王凯 王植林

1.中国市政工程中南设计研究总院有限公司苏州分院 215000

2.中国市政工程中南设计研究总院有限公司南京分院 210000

引言

钢板桩支护系统具有造价低、施工快、强度高、止水好等多方面优势,广泛应用于基坑工程[1]。钢板桩作为可重复利用的施工设备,拔除后土体留下缝隙,尤其是在软土地质条件下,易造成临近地表较大的沉降及水平变位[2],进而导致周边地面沉陷开裂,建(构)筑物结构安全受到影响。许琼鹤等[3]从减小拔桩缝隙、坑外土体加固等方面提出多种减轻钢板桩拔除环境影响的措施,指出坑外施打水泥搅拌桩具有缓解地面沉陷的效果。赵占军[4]则指出及时填充拔桩遗留的孔隙,可以有效减少土体变形和影响范围。工程实践中存在着跳拔灌浆、灌水灌砂、涂刷减摩剂等诸多控制土体变形的施工措施,但其真实效果往往缺乏定量地分析,有待进一步探究。本文结合南京市江北新区某水环境提升项目,借助于有限元软件ANSYS 进行数值计算,对比钢板桩连续拔除不做处理以及采用钢板桩跳拔跟进灌浆工艺后土体变形的差异。同时,分析钢板桩跳拔工序对土体变形的影响,为软土地质条件下钢板桩的拆除施工提供参考。

1 理论探究

1.1 土体变形机理

受桩自身体积、桩身带泥以及拔桩振动的影响,钢板桩拔除后留有缝隙。这一土体的损失打破了地应力场原有的平衡,缝隙两侧土体产生塑性流动,损伤传递产生位移,引起地表沉降。这一过程类似于高边坡的滑移失稳,不同的是,由于缝隙有限,缝隙两侧部分土体流动接触后产生挤压,应力场重分布达到平衡,变形过程停止。当采用跳拔跟进灌浆施工工艺,灌浆料填充了拔桩缝隙即土体潜在的变位空间,从而起到限制土体变形的作用。

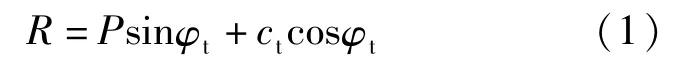

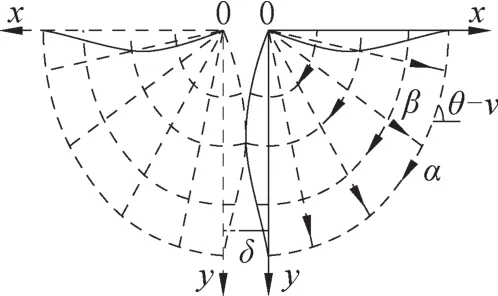

土体因拔桩缝隙而塑性变形可由滑移线场理论解释,缝隙两侧土体沿α族线滑动。滑移线场理论,是将平面应变问题的两个平衡方程与材料的屈服准则联立,建立反映塑形区应力状态的一阶拟线性偏微分方程组,其数学上的特征线即为滑移线,物理意义上是剪切破坏面。对于土体材料,当采用Mohr-Coulomb 屈服准则或双剪统一强度理论[5,6],表达为:

式中:应力圆半径R=(σ1-σ3)/2;平均应力P=(σ1+σ3)/2,σ1和σ3分别为第一主应力和第三主应力;φt和ct分别为土体(或经修正的)内摩擦角和黏聚力参数。

此时,建立的关于P 和θ(第一主应力与x轴的夹角)的偏微分方程组为椭圆型方程,其两个实数根(即特征线方程)之一的α族线为:

可见,滑移线应为水平方向为短轴的椭圆,图1 基本反映了土体流动接触前的变形特征。由于缝隙有限,两侧土体流动产生接触,并随着接触挤压面积的增加,挤压的阻滑作用与重力的滑动作用在α 族滑动面达到平衡,变形停止。土体接触后的变形,以及钢板桩跳拔跟进灌浆工艺的影响结果,因其复杂性,可采用数值方法计算分析。

图1 土体滑移曲线Fig.1 Soil slip curve

1.2 数值方法分析

为研究钢板桩跳拔跟进灌浆工艺全过程及后期地面堆载作用下土体的变形,合理地采用有限单元方法进行仿真分析,能够取得精确的计算结果。

其一,可借助于有限元接触分析方法模拟土体的接触、脱开及滑移。有限元接触分析方法,通常利用约束变分原理处理接触面条件并进行迭代求解。接触过程涉及接触界面非线性、材料非线性及几何非线性的时间演化,一般采用增量方法求解。当采用Lagrange乘子法引入附加约束条件时,接触问题的泛函可表示为Π=Πu+ΠCL;而当采用罚函数法引入附加约束条件时,Π=Πu+ΠCP。其中,Πu代表原问题不含接触条件的总势能,ΠCL和ΠCP分别代表Lagrange 乘子法和罚函数法引入的接触定解条件的附加泛函[7]。对于本文模型,接触附加约束条件采用软件默认的增广Lagrange法,即混用上述Lagrange乘子法和罚函数法强制接触协调,进行试探—校核迭代。

其二,可采用单元生死技术模拟不同工序下钢板桩拔除与灌浆的施工变化过程。被杀死单元的刚度矩阵被引入一个数值很小的乘子(本文计算采用10-6),从而对总体刚度矩阵的贡献近似于零。重新激活被杀死单元时,被激活的单元具有零应变状态。与重叠单元(独立生成的共节点单元)结合,可以模拟材料属性的时变过程。对于本文模型,涉及土体材料的单元分批次杀死与灌浆料的单元分批次激活:钢板桩拔除留下缝隙采用杀死土体单元模拟,灌浆施工过程采用激活灌浆料单元模拟。

2 数值计算

2.1 工程概况

南京市江北新区某水环境提升项目,顶山街道大桥北路以南某条状基坑回填后进行钢板桩的拔桩施工。场地属长江漫滩地貌单元,场地分布淤泥质粉质黏土、淤泥质粉质黏土夹粉土层,具明显的流变性和触变性,属于大含水率、大孔隙比、高压缩性、低强度的中灵敏度软土,工程地质性质差,易产生较大的压缩变形,开挖时易坍塌失稳。

拔除的钢板桩SP-U400 ×170 ×15.5,桩长15m,入土深度14.7m。先期钢板桩连续拔除不做处理,周边路面出现细碎破裂情况。后期变更为钢板桩跳一拔一,跟进灌浆(水胶比1∶1 水泥配置浆液)施工方式,并对路面沉降进行监测,监测位置如图2 所示。

图2 沉降观测点Fig.2 Settlement observation points

根据该项目岩土工程勘察报告,数值模型采用的岩土参数见表1。

表1 岩土参数Tab.1 Geotechnical parameters

2.2 数值模型

1.土体本构

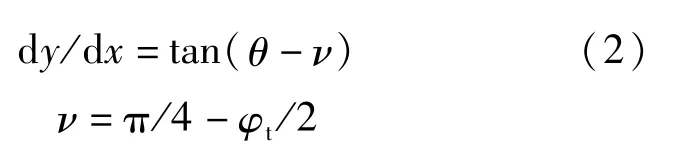

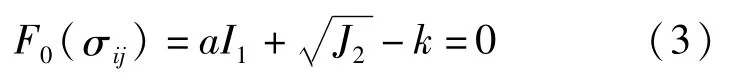

土体材料采用理想弹塑性本构模型,无材料硬化,由屈服准则及流动法则两要素构成。模型服从Drucker-Prager屈服准则(D-P准则):

式中:I1和J2分别为应力张量的第一不变量和应力偏量的第二不变量;取D-P 圆锥外接于Mohr-Coulomb棱锥,通过ct和φt计算材料参数a、k。模型服从非关联的流动法则,塑性应变率矢量与塑性势函数F(σij)外法线共向,表达如下:

2.有限元模型

采用软件ANSYS参数化设计语言(APDL)构建有限元模型,分别模拟钢板桩连续拔除不做处理与钢板桩跳拔跟进灌浆的全过程,进行结果的对比分析。计算以重力加速度作用下土体的位移与应力作为土体历史固结沉降与初始地应力场,不考虑地下水渗流、钢板桩施打的影响。钢板桩拔除留有的缝隙按面积等代为矩形[2,3],以钢板桩正常带泥测算取缝隙宽度δ=150mm。

实体元均采用八节点六面体等参元Solid45,土体本构按上节所述,灌浆料按线弹性。缝隙两侧分别覆盖耦合四结点接触元Targe170 和Conta173 作为目标面和接触面,形成接触对。按1.2节所述,采用增广Lagrange法强制接触协调,并通过单元的杀死、激活模拟钢板桩拔除与灌浆的施工变化过程。依据1.1 节所述,土体沿椭圆线滑移,拔桩的单侧土体变形水平影响范围不超过桩入土深度。基于此,取计算域尺寸长32m、高20m、厚4.8m(对应于12 幅钢板桩宽度)进行分析,有限元模型如图3 所示。

图3 有限元模型Fig.3 Finite element model

2.3 结果分析

1.连续拔除的结果

对钢板桩连续拔除不做处理的土体变形进行数值计算,土体水平方向的位移云图见图4。缝隙两侧土体的最大水平位移为75.115mm,与土体接触的理论结果半缝隙宽75mm 存在穿透误差,数值计算误差约0.15%。除临近地面高度及桩底高度外,缝隙两侧土体已塑性流动至闭合状态,水平方向的位移流动传递引起地表土的竖向沉降。由图5a 可知,地表沉降表现为盆形,最大沉降量为16.7mm,最大沉降处与拔桩缝隙间距约4.8m,这一间距约为钢板桩入土深度的30%,与许琼鹤等[3]文中给出的地表沉降规律一致。

图4 土体水平位移云图(单位:m)Fig.4 Soil horizontal displacement cloud diagram(unit:m)

2.跳拔灌浆的结果

对采用钢板桩跳一拔一跟进灌浆工艺(第一批次间隔一桩拔出一桩,第二批次拔出剩余桩,每批次拔桩后缝隙灌浆)的土体变形进行数值计算,并与钢板桩连续拔除不做处理作比较,结果见图5。

图5 地表沉降、地表水平位移及深层水平位移对比Fig.5 Ground settlement and horizontal displacement

由图5 可以看出,当采用钢板桩跳一拔一跟进灌浆施工方式,拔出第一批桩后,靠近钢板桩地表沉降量为-2.2mm,表明钢板桩的拔出带泥起到了卸载作用,引起地面的回弹变形。拔出全部剩余(第二批)桩后,地表最大沉降量为3.9mm,并随与拔桩缝隙距离增大逐步趋于零。相较连续拔除,地表最大沉降量减少了76.5%。项目实施中观测了距钢板桩2m、5m及10m处的路面沉降,变化规律及数值均与数值计算结果相吻合。此外可见,钢板桩跳拔跟进灌浆工艺控制土体水平变形的效果是非常显著的:相比于钢板桩连续拔除不做处理,地表水平位移最大值由44.6mm降低为1.1mm,深层水平位移最大值由缝隙闭合值75mm降低为1.7mm,降低幅度分别达95%以上,极大地降低了路面开裂的风险。

综上分析,通过分批次的拔桩与灌浆,十分有效地阻止了缝隙两侧土体塑性流动的趋势,进而限制了损伤开展,使得地面的沉陷大为缓解。细致地看,钢板桩跳拔跳一拔一跟进灌浆的每一施工工序都包含土体变形的两个方面:钢板桩拔出一方面提供了土体水平变位的空间,另一方面也存在卸载回弹的次要影响。水泥浆灌入有加载压缩的作用,而更重要的是填充土体的变位空间,阻抗土体的进一步变形。

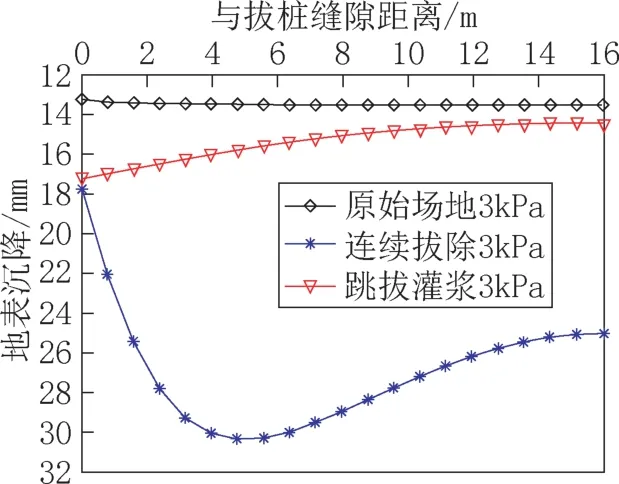

3.地面堆载的结果

项目实施过程在基坑回填钢板桩拔除后面临路基修筑,存在大范围的地面堆载。进一步考虑3kPa的地面均布荷载,地表沉降的数值计算结果如图6 所示。钢板桩连续拔除不做处理时地表最大沉降量为30.3mm,16m 路幅宽度内最大沉降差达12.2mm,沉降曲线呈盆形,变化显著。而采用钢板桩跳拔跟进灌浆工艺,地表最大沉降量为17.2mm,16m路幅宽度内最大沉降差2.8mm,沉降曲线平滑,接近未受扰动场地的沉降量13.6mm。可见,钢板桩跳拔跟进灌浆工艺可以有效控制后期地面堆载作用下的土体变形,能够减少地面沉降差75%以上。

图6 3kPa 堆载作用下地表沉降量对比Fig.6 Ground settlement under 3kPa loading

3 钢板桩跳拔工序对土体变形的影响

采用数值方法模拟不同跳拔工序跟进灌浆后土体的变形,地表沉降结果见图7。

图7 不同工序的地表沉降量对比Fig.7 Ground settlement in different processes

结果显见,在本文工程案例所代表的软土地质条件下,相比于跳一拔一、跳一拔二工序,跳二拔一工序跟进灌浆施工能够更有效地控制土体变形,减少地表的沉降。事实上,工程地质情况、钢板桩类型及入土深度均是影响跳拔工序优劣的潜在因素,结论的普适性有待于进一步探究和更多工程实践的验证。

4 结论

本文结合某水环境提升项目,通过理论探究及数值计算研究软土地质条件下钢板桩跳拔跟进灌浆工艺对土体变形的控制,主要结论有:

1.相比于钢板桩的直接拔除,钢板桩跳拔跟进灌浆工艺可有效地阻止土体塑性流动及土体损伤开展,缓解地面沉陷,可以降低土体水平位移95%以上,极大程度降低路面开裂的风险。

2.通过分批次的拔桩与灌浆,大面积堆载作用下的地面沉降差减少了75%以上,表明该工艺具有重要的工程价值和现实意义。

3.跳二拔一相较于跳一拔一工序控制土体变形更具优势,但影响工序选择的因素较多,有待于更多工程实践的验证。