快速架设的充气模组合受力桥梁结构研究

2023-01-12张立乾徐学文闫晶陈红王卉李泽

张立乾 徐学文 闫晶 陈红 王卉 李泽

北京特种工程设计研究院 100028

引言

地震灾害常常造成严重人员伤亡,引起滑坡、崩塌、地裂缝等次生灾害,从而产生道路破坏,造成交通阻断或不畅[1]。目前大多数道路桥梁抢通抢建应急保障装备的通载能力较强,但因其自重较大,在地震灾害发生后期机动性能受到一定限制,而抗震救灾时的一般急需通往灾区的物资运输车辆、救援装备荷载等级较低,这就使得现有的应急交通保障装备特别是桥梁保障装备难以发挥作用[2-4],因此研制轻型、快速架设、承载能力较强和具有较高高机动性的新型桥梁装备具有重要的现实意义[5]。

充气结构以其独特的优势在广大的工程领域中备受关注,在航空航天、近空间飞行器和大型建筑领域中展示了广阔的应用前景[6,7]。充气结构是一种特殊的结构形式,利用压缩空气使充气织物形成预定的形状并达到预定的功能。与传统的钢结构和铝结构相比,充气结构具有自身重量轻、贮存运输体积小、架设速度快、结构阻尼大的特点[8-10]。随着充气结构相关工业技术的发展,特别是高性能纤维及织物的出现,为充气结构的进一步发展创造了条件。

充气结构通过气囊内压使薄膜产生拉应力,并使结构达到相当的刚度,从而使结构具有抵抗外载的强度和刚度。其承载能力取决于内压的大小,提高气囊内压在一定程度上可以提高结构的承载力,但不能实现大的突破,过大的内压将使薄膜产生过大的应力,容易引发安全问题,正如西班牙国际壳体与空间结构协会创始人托罗哈所说的“最佳结构有赖于其自身受力之形体,而非材料之潜在强度”[11]。鉴于此,为减少充气结构的局限性而充分发挥其优势,研发充气结构和其他刚性结构的组合型式是必要的。

1 结构型式

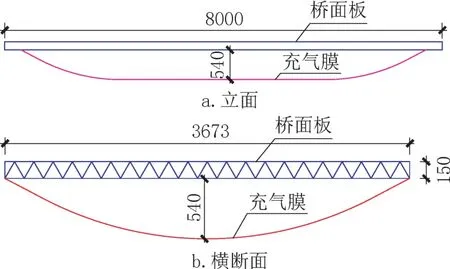

快速架设的充气膜组合受力桥梁结构有两种型式。第一种型式是在桥面板下方沿跨度方向设置纵向高强钢索,高强钢索端部锚固于桥面板端部,在索的上方、桥面板的下方设置扁壳形状的的充气膜体,通过膜体充气变形外推实现高强索的张紧,从而产生对桥面板的“上托力”,结构型式由桥面板、扁壳、高强索组合而成,见图1。第二种型式是将具有一定几何外形的膜体直接和桥面板底耦合,膜体既作为充气膜的封闭膜体,又等效为和膜体耦合的张拉密索,通过膜体充气变形实现膜体膨胀、张紧,实现对桥面板的上托,结构型式由桥面板、膜体组合而成,见图2所示。充气膜体一般为中低压充气,其内压为60kPa~100kPa,膜体一般由密闭内胆、受力层、外套三层叠合构成,密闭内胆主要提供封闭不漏气的环境,有高韧橡胶材料构成;受力层由高抗拉强度的材料构成,可采用碳纤维、聚酯纤维或在橡胶层外复合高强钢丝等材料;外套主要提供表面必要的摩阻力和抗磨耗的能力,可由帆布等材料构成。三层叠合的厚度一般在3mm~6mm之间。

图1 桥面板、充气膜和高强索组合结构示意(单位:mm)Fig.1 Diagram of bridge deck,inflatable membrane and high-strength cable composite structure(unit:mm)

图2 桥面板、充气膜组合结构示意(单位:mm)Fig.2 Diagram of bridge deck and inflatable membrane composite structure(unit:mm)

桥面板采用铝合金桥面板,参照国内外铝合金桥面板和铝合金舟桥甲板结构截面进行设计,桥面板截面采用三角形多腔桁架型式,即上下面板加中间三角斜撑组成的夹心板结构型式,斜撑夹角为60°,铝合金桥面板总厚度为150mm,上下面板和斜撑板以及端部竖向支撑板均为5mm。

2 结构承载性能研究

2.1 第一种型式

数值计算对象为一跨8m 桥梁,桥面宽度3.673m,充气膜初始态为高度200mm 的扁壳,纵向宽度1142mm,横向宽度4673mm,在膜体底面间距607.5mm 设置6 道索鞍,通过索鞍实现高强索和膜体的接触作用,每个索鞍纵向前后设有两个垫块,用于实现在膜体充气膨胀时和高强索接触。

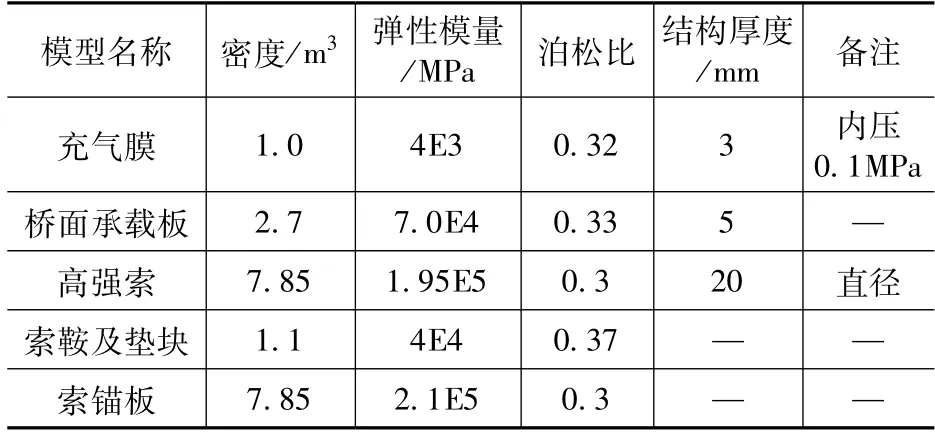

2.1.1 模型参数

计算模型的物理力学参数见表1 所示,整个计算模型三维示意见图3 所示。

表1 第一种组合型式物理力学参数Tab.1 Physical and mechanical parameters of the first combination type

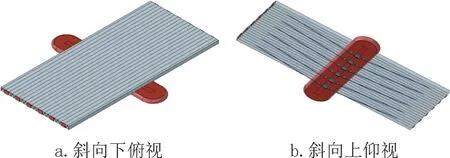

图3 整体计算模型三维示意Fig.3 3D schematic of the overall calculation model

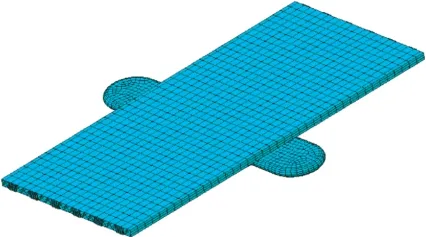

充气膜采用三维膜单元,桥面板采用壳单元,高强索及其锚板采用块体单元,充气膜单元尺寸为50mm ×100mm,桥面板单元大小为50mm ×200mm,索鞍、垫块和索锚板最小边尺寸为30mm,高强索最小边尺寸5mm,单元剖分示意见图4 所示。材料本构关系采用弹性本构。充气膜底和索鞍、索锚板和桥面板端部的接触区域为绑定连接;充气膜膜顶和桥面板板底、高强索和索鞍以及高强索和垫块的接触区域为摩擦接触,切向摩擦系数为0.1,法向接触为硬接触。边界条件为桥面板端部50mm 宽为简支约束。

图4 单元剖分示意Fig.4 Schematic diagram of unit division

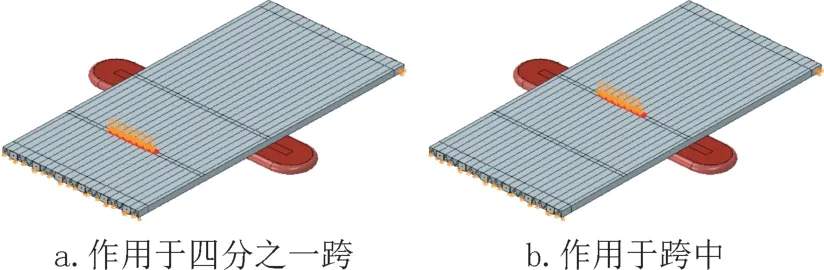

载荷步划分:分为4 步,第一载荷步为充气膜充气,分为多级加载,内压由0 加载至100kPa;第二载荷步为结构重力场加载;第三个加载步为四分之一跨径最不利公路-Ⅱ级车道载荷加载,分为均布载荷和集中载荷,均布载荷取值为10.5kPa,分布于桥面板顶面,集中载荷为276kN的集中力均匀分布在2 个0.2m ×0.6m 的面积上,对应的载荷集度为1150kN/m2,最大载荷步长0.1;第四加载步为跨中最不利公路-Ⅱ级车道载荷加载。第四载荷步施加时,第三载荷步的集中载荷失效,第三、第四加载步的集中载荷作用位置见图5 所示。

图5 公路Ⅱ级集中载荷布置位置示意Fig.5 Layout of Highwayclass Ⅱconcentrated load

2.1.2 加载作用分析

1.第一载荷步作用下的荷载效应

充气内压加载至100kPa 时,整体结构竖向位移云图见图6 所示,膜体竖向膨胀了103.3%,即206.7mm,对应的桥面板产生了61.8mm 的预拱度。充气加载完毕时的膜体Mises 应力云图见图7a所示,最大应力为147.9MPa,处于膜体的允许应力范围之内。桥面板Mises 应力云图见图7b 所示,最大应力为206.0MPa,处于高强铝合金钢板的应力范围之内,且极值出现在端部边界支撑处,该范围的应力可以通过增设构造措施实现较大幅度的降低,跨中顶板的纵向最大受拉正应力为69.9MPa,跨中底板的纵向最大受压正应力为-143.2MPa。高强钢索及锚板的跨中顶板的纵向最大应力云图见图7c 所示,最大值出现在钢索和锚板的锚点附近,由于钢索和锚板固结,在充气膜充气膨胀的过程中,高强索产生以锚点为圆心向下转动,从而钢索在锚固段产生由于强迫位移导致的弯曲,这个极值应力就是弯曲应力和轴向拉应力的叠加,为1268MPa,而距离锚固段一定距离后高强索受力均匀,边索为598MPa,次边索为544MPa,中索为518MPa,远低于高强索的设计应力标准值1860MPa,因此是安全的,同时在后面的结构细化设计阶段,可以通过设置具有微转动功能的锚固装置来消除弯曲应力,从而实现全长钢索的轴向受拉。

图6 第一加载步下整体结构竖向位移云图(单位:m)Fig.6 Vertical displacement nephogram of the whole structure under the first loading step(unit:m)

图7 第一加载步下的Mises 应力云图(单位:kPa)Fig.7 Mises stress nephogram under the first loading step(unit:kPa)

2.第二载荷步作用下的荷载效应

第二载荷步为施加重力场,因为结构本身自重很轻,约60kg/m2,重力场效应很小,限于篇幅,不赘述。

3.第三载荷步作用下的荷载效应

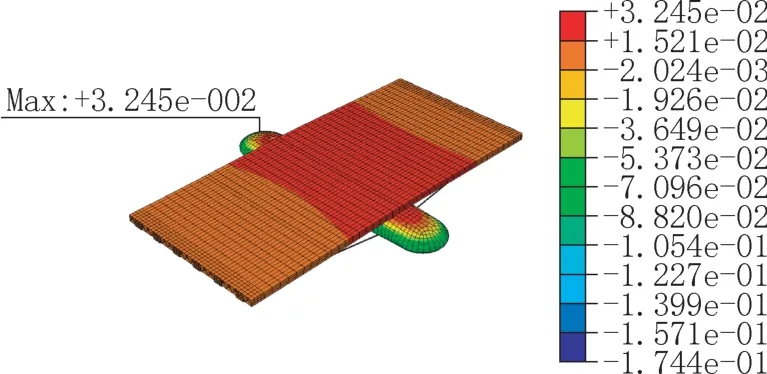

第三载荷步为施加车道载荷,均布载荷作用于全跨,集中载荷作用于四分之一跨。结构竖向位移图云见图8 所示,整体结构的最大正向竖向位移由上一荷载步的60.8mm 降至32.5mm,对应的桥面板竖向位移为29.3mm,该值和上一载荷步差值即为活载作用下的挠度,即30.56mm,为跨径的1/262,满足要求;膜体的Mises 应力云图见图9a所示,最大应力为136.8MPa,比上一载荷步减少7.1%;桥面板的Mises 应力云图见图9b 所示,最大应力为167.9MPa,最大应力位置位于桥面板跨中和膜体接触的底面;图9c为高强索及锚板的Mises 应力云图,应力峰值及位置和上一载荷步相同,距离锚固端一定距离后的边索应力为649MPa,次边索为576MPa,中索为549MPa,较第二载荷步应力增幅为5.5%~7.8%。

图8 第三载荷步作用下整体结构竖向位移云图(单位:m)Fig.8 Vertical displacement nephogram of the whole structure under the third loading step(unit:m)

图9 第三载荷步作用下的Mises 应力云图(单位:kPa)Fig.9 Mises stress nephogram under the third loading step(unit:kPa)

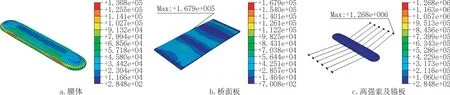

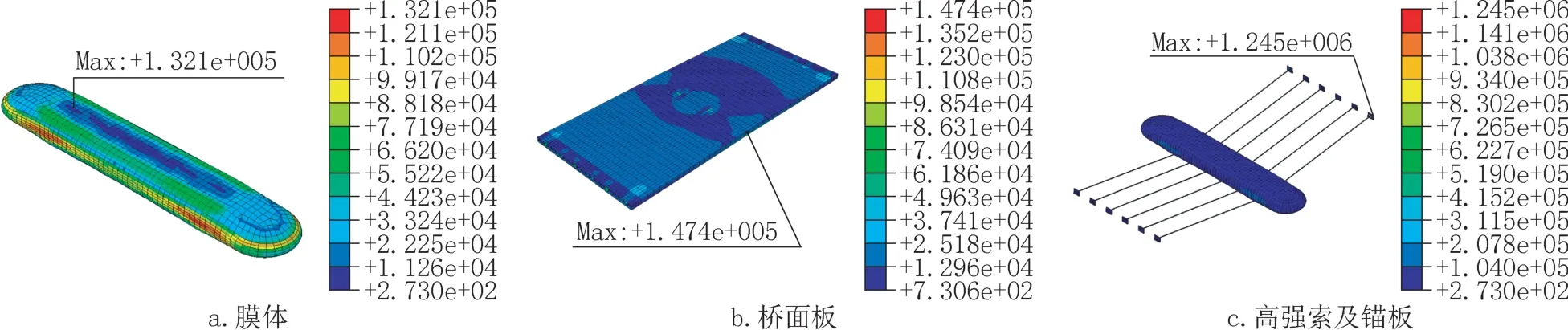

4.第四载荷步作用下的荷载效应

第四载荷步为施加车道载荷,均布载荷作用于全跨,集中载荷作用于跨中。结构竖向位移图云见图10 所示,整体结构的最大正向竖向位移由第二荷载步的60.8mm降至22.0mm,对应的桥面板竖向位移为17.2mm,该值和第二载荷步差值即为活载作用下的挠度,即42.6mm,为跨径的1/188,满足要求;膜体的Mises应力云图见图11a所示,最大应力为132.1MPa,比上一载荷步减少3.4%;桥面板的Mises应力云图见图11b 所示,最大应力为147.4MPa,最大应力位置位于桥面板跨中和膜体接触的底面;图11c为高强索及锚板的Mises应力云图,应力峰值及位置和上一载荷步相同,距离锚固端一定距离后的边索应力为665MPa,次边索为586MPa,中索为559MPa,较第二载荷步应力增幅为7.3%~10.2%。

图10 第四载荷步作用下整体结构竖向位移云图(单位:m)Fig.10 Vertical displacement nephogram of the whole structure under the forth loading step(unit:m)

图11 第四载荷步作用下的Mises 应力云图(单位:kPa)Fig.11 Mises stress nephogram under the forth loading step(unit:kPa)

2.1.3 结构稳定性分析

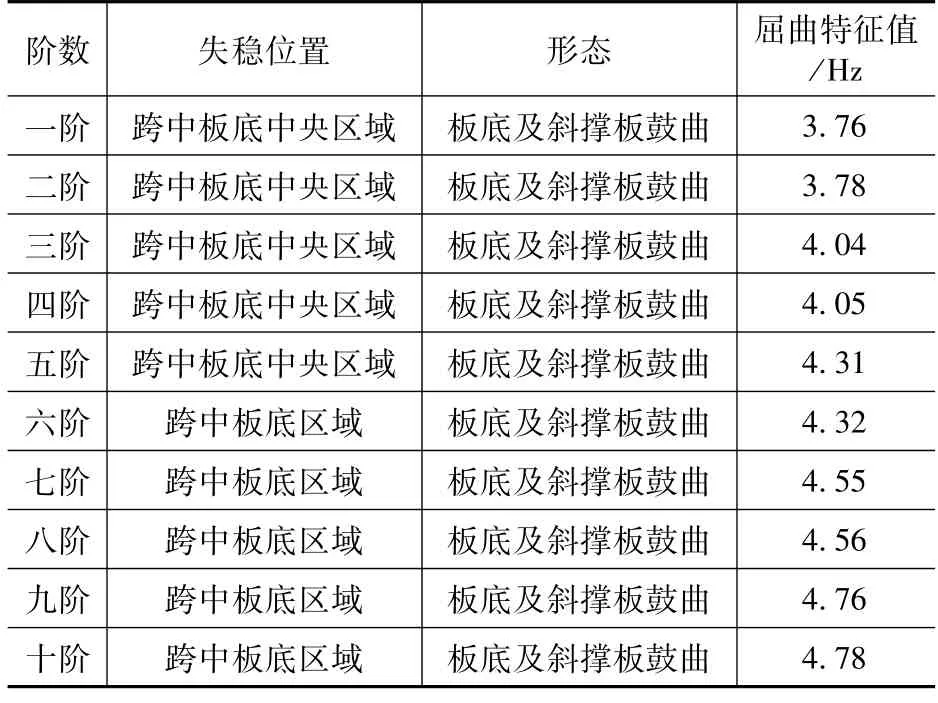

取车道载荷中的集中载荷位于跨中时的工况计算桥面板的稳定,预应力等效线荷载施加于桥面板的两端支撑板的板边,跨中桥面板底和膜顶接触的部位施加等效均载作用于板底。将车道均布载荷和集中载荷作为结构稳定分析的外载,桥面板两端的边界约束条件不变,考察结构屈曲稳定特征值,取前10 阶屈曲模态。膜体等效加载示意见图12 所示,首先计算了桥面板为5mm 时屈曲稳定,一阶稳定特征值为1.76,该值较小,将桥面板调整为6mm 计算,桥面板一阶屈曲模态见图13 所示,由图13 可见,一阶屈曲模态为跨中板底中央区域鼓曲失稳,这和该区域处于车道集中载荷下方且应力较大有关,最小屈曲特征值为3.76,说明结构有一定的安全储备;桥面板前10 阶屈曲模态的位置、形态及特征值见表2 所示,前10 阶屈曲失稳位置均处于跨中区域,呈现跨中中央向跨中两侧变化,失稳形态均为板底及支撑板鼓曲失稳,屈曲特征值范围由3.76 至4.78。

图12 膜体顶面及边界施加等效载荷(仰视)Fig.12 Equivalent load applied on top surface and boundary of membrane body(bottom view)

图13 一级阶屈曲模态Fig.13 First order buckling mode

表2 桥面板屈曲模态Tab.2 Buckling mode table of bridge deck

2.2 第二种型式

数值计算对象为一跨8m 桥梁,桥面宽度3.673m,充气膜初始态为矢高500mm的弧形壳。

2.2.1 模型参数

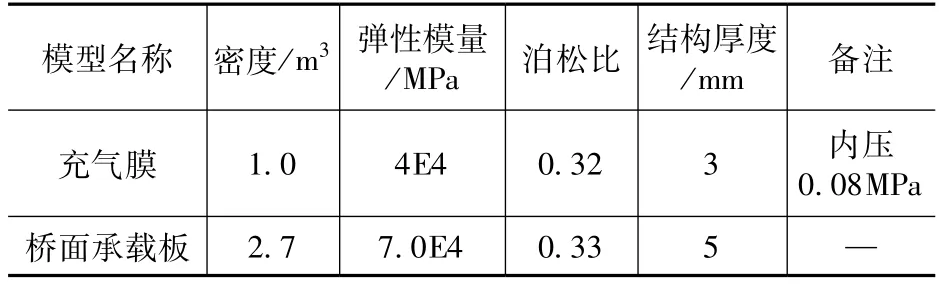

计算模型的物理力学参数见表3 所示,整个计算模型三维示意见图14 所示。

表3 第二种组合型式物理力学参数Tab.3 Physical and mechanical parameters of the first combination type

图14 整体计算模型三维示意(斜向上仰视)Fig.14 Three dimensional schematic diagram of the overall calculation model(oblique upward view)

充气膜采用三维膜单元,桥面板采用壳单元,充气膜单元尺寸为50mm×50mm,桥面板单元大小为50mm×50mm。材料本构关系采用弹性本构。充气膜顶周边和桥面板底的接触区域为绑定连接。边界条件为桥面板端部50mm宽为简支约束。

载荷步划分:分为4 步,第一载荷步为充气膜充气,分为多级加载,内压由0加载至100kPa;第二载荷步为结构重力场加载,分为1 个加载步加载;第三、第四个加载步同2.1.1节。

2.2.2 加载作用分析

1.第一载荷步作用下的荷载效应

充气内压加载至80kPa 时,整体结构竖向位移云图见图15 所示,膜体竖向膨胀了6.4%,即32mm,膜体膨胀率较组合一中的膜体小很多,原因在于组合二中的膜体构型更为接近充气绷紧态,桥面板产生31mm的预拱度。充气加载完毕时的膜体Mises应力云图见图16a 所示,最大应力为211.9MPa,位于膜体中部和桥面底板衔接的根部,除去这一区域外,其他区域的膜体应力处于70MPa~80MPa之间,均处于膜体允许应力范围之内。桥面板Mises 应力云图见图16b、16c所示,最大应力为147.3MPa,峰值应力出现在桥面底板和顶板的中部区域,这一现象是和桥面板受力机理相吻合的,即桥面板底承受膜体气压作用而板四周和膜体固结,相当于桥面板为向上均布载荷作用下的双向受力板。

图15 第一加载步整体结构竖向位移云图(单位:m)Fig.15 Vertical displacement nephogram of the whole structure under the first loading step(unit:m)

图16 第一加载步Mises 应力云图(单位:kPa)Fig.16 Mises stress nephogram under the first loading step(unit:kPa)

2.第二载荷步作用下的荷载效应

第二载荷步为施加重力场,因为结构本身自重很轻,约59kg/m2,重力场效应很小。限于篇幅不再赘述。

3.第三载荷步作用下的荷载效应

第三载荷步为施加车道载荷,均布载荷作用于全跨,集中载荷作用于四分之一跨。结构竖向位移图云见图17 所示,桥面板中心的最大正向竖向位移由上一荷载步的29.9mm 降至1.9mm,该值和上一载荷步差值即为活载作用下的挠度,即28mm,为跨径的1/286,满足要求;膜体的Mises应力云图见图18a 所示,极值应力和第一、第二加载步相当;桥面板的Mises 应力云图见图18b、18c所示,最大应力为154.3MPa,相较第一载荷步增加4.8%。

图17 第三加载步整体结构竖向位移云图(unit:m)Fig.17 Vertical displacement nephogram of the whole structure under the third loading step(unit:m)

图18 第三加载步Mises 应力云图(单位:kPa)Fig.18 Mises stress nephogram under the third loading step(unit:kPa)

4.第四载荷步作用下的荷载效应

第四载荷步为施加车道载荷,均布载荷作用于全跨,集中载荷作用于跨中。结构竖向位移图云见图19所示,桥面板中心的最大正向竖向位移由第二荷载步的29.9mm降至-6.4mm,该值和第二载荷步差值即为活载作用下的挠度,即36.3mm,为跨径的1/220,满足要求;膜体的Mises应力云图见图20a所示,极值应力和第一、第二以及第三加载步相当;桥面板的Mises应力云图见图20b、20c所示,最大应力为156.7MPa,和第三载荷步相当。

图19 第四加载步整体结构竖向位移云图(单位:m)Fig.19 Vertical displacement nephogram of the whole structure under the forth loading step(unit:m)

图20 第四加载步Mises 应力云图(单位:kPa)Fig.20 Mises stress nephogram under the forth loading step(unit:kPa)

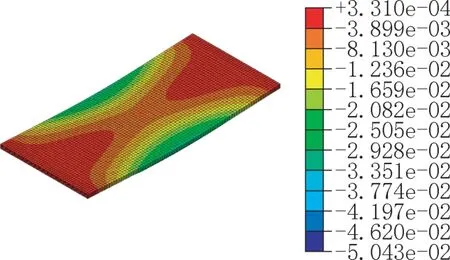

2.2.3 结构稳定性分析

将车道载荷中的集中载荷位于跨中时的膜体结构和桥面板衔接部位的膜体内力提取出来,和膜体内压一起施加于膜体顶面和膜体顶面的外边界,由于膜体顶面和桥面板板底为绑定连接,这样膜体充气的等效作用力就传递给桥面板,实现了膜体作用效应。将车道均布载荷和集中载荷作为结构稳定分析的外载,桥面板两端的边界约束条件不变,考察结构屈曲稳定特征值,取前10阶模态。膜体等效加载示意见图21 所示,桥面板一阶屈曲模态见图22 所示,由图22 可见,一阶屈曲模态为跨中区域板底及支撑板鼓曲失稳,这和该区域处于车道集中载荷下方且应力较大有关,最小屈曲特征值为2.81,说明结构有一定的安全储备;桥面板前10 阶屈曲模态的位置、形态及特征值见表4 所示,前十阶屈曲失稳位置均处于跨中区域,呈现跨中中央向跨中两侧交替变化,失稳形态均为板底及支撑板鼓曲失稳,屈曲特征值由2.81 提高至5.80。

图21 膜体顶面及边界施加等效载荷(仰视)Fig.21 Equivalent load applied on top surface and boundary of membrane body(bottom view)

图22 一级阶屈曲模态Fig.22 First order buckling mode

表4 桥面板屈曲模态Tab.4 Buckling mode table of bridge deck

2.3 两种组合型式结果对比分析

两种桥梁结构型式都是充分利用了充气膜构型和桥面板形成组合受力结构型式,第一种结构型式中膜体发挥了类似张弦结构支撑杆的作用,通过膜体体积变化导致高强索张紧,从而产生对桥面板的向上顶推并形成预应力索和桥面板的体外支距,提高结构承载能力;第二种结构型式中膜体顶部直接和桥面板连接,膜体既作为充气膜的封闭膜,又等效为和膜体耦合的张拉密索,通过膜体充气变形实现膜体膨胀、张紧,实现对桥面板的上托。目前高强膜材的抗拉强度可达500MPa 以上,而上述分析的膜材最大应力在250MPa以内,远低于强度限值,如采用碳素纤维材料,其抗拉强度可高达2000MPa以上,远远超过本算例中的峰值应力,可以说现有高强纤维类材料为高强膜体提供了广阔的应用空间。算例中全桥质量能控制在1700kg 以内,加压充气过程如配以自动充气功能,可大大缩短架设时间,从而为实现桥梁快速拼装提供了可能。

3 结语

1.通过数值计算验证了两种新型快速架设的充气模组合受力桥梁结构的合理性,其结构型式能满足强度和刚度需要,膜体应力能控制在250MPa 之内,活荷载挠度控制在跨径的1/200之内。

2.桥面板屈曲稳定分析表明,两种结构体系的桥面板均能满足整体和局部稳定,第一种结构型式较第二种结构型式的桥面承载板合金板材的厚度要厚一些。

3.两种结构型式中尚有构造方面的细节需要进一步研究,包括膜体和桥面板的连接以及膜体的附属构造等等。