超长超宽大面积混凝土一次浇筑成型施工技术的研究与应用

2023-01-12胡昌兵

胡昌兵

中国一冶集团有限公司,中国·湖北 武汉 430081

1 引言

随着社会的发展和建筑设计水平的成熟,建筑产品也向高、大、精发展,建筑产品除了应满足使用功能之外[1],顺应社会发展,人们对环保有了更高的追求,因此对施工技术与水平有了更高的要求,城市生活垃圾处理也成了头等大事,近年来垃圾焚烧发电项目越来越成熟,规模越来越大,对垃圾储存池的容量也越来越大,为避免渗沥液渗漏造成对环境的污染,这就对超长超宽大面积垃圾储存池混凝土结构底板结构抗渗提出了极高要求。

论文主要以某垃圾焚烧发电项目垃圾储存池底板施工为例,对垃圾池超长超宽抗渗钢筋混凝土底板一次性浇筑成型施工进行分析,以供借鉴。

2 工程概况

某垃圾焚烧电项目垃圾储存池底板厚1.2 m,长99.10 m,宽39.65 m,垃圾池底深-5.7 m,池壁高26.65 m。建成后的垃圾池主要功能用于生活垃圾的储存、发酵等,环保要求严格,渗沥液防渗漏措施须万无一失。

3 技术措施

由于垃圾池储存生活垃圾并发酵的过程会产生大量的渗沥液,而渗沥液渗漏会对周边环境造成严重污染,因此垃圾池特别是超大面积钢筋混凝土底板施工的抗裂抗渗漏施工是需要解决的重大课题。传统的超大面积混凝土施工,为了防止混凝土开裂,常采用设置后浇带段浇筑,近年也采用跳仓法浇筑的方式,结合本项目特点和传统施工方法,在采取了有效的混凝土抗裂抗渗控制措施情况下,实现了垃圾池底板混凝土一次浇筑成型。

3.1 抗渗措施

本工程底板采用C35 P8 抗渗抗裂混凝土,底板上表面采用沥青防水涂料,底板下设置自粘式防水卷材作为防水层,为混凝土提供最后一道防渗漏、抗腐蚀防线[2]。

3.2 设置加强带,防止混凝土开裂

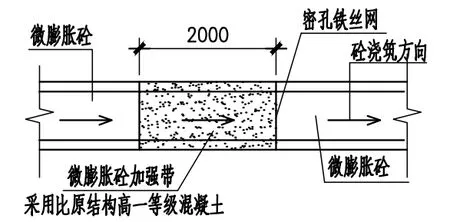

沿底板短向每24 m 设置一条加强带,共计3 条宽2 m的加强带(做法见图1),加强带采用高一标号抗渗混凝土浇筑,混凝土可以连续浇筑,加强带两侧采用1×1 cm 钢丝网分隔。

图1 膨胀加强带做法

3.3 底板设置抗浮加强梁

本工程地质情况良好,地基为强风化岩,结合地质情况,纵横每7000 mm 设置1000×3000 地梁,以加强底板抗浮能力及控制混凝土底板收缩位移。

3.4 底板增加构造钢筋

基础底板内部采取配置Φ12@500×500×500(垂直间距)三向抗裂构造钢筋措施防止混凝土开裂。

3.5 添加抗裂纤维以提高钢筋混凝土抗裂抗渗性能

近年来,纤维混凝土和膨胀剂的研究和应用得到了较大的发展。长度0.1~7.62 cm,直径0.005~0.015 mm 的玻璃丝,0.15~0.75 mm 的尼龙丝、钢丝等,将它们按体积掺率0.4%~1%分散地掺入混凝土之中所形成一种新型复合材料能缓和混凝土内部的应力集中,提高抗裂能力。数据表明,掺入纤维的混凝土的抗拉强度较之前提高了1~3 倍[3]。本工程对于抗渗抗裂混凝土采取添加聚丙乙烯抗裂纤维及膨胀剂以提高混凝土的抗裂能力[4]。

3.6 控制混凝土对钢筋的腐蚀

严格控制混凝土氯离子含量,使用不含氯盐添加剂,控制混凝土氯离子含量不超过0.08%,降低钢筋腐蚀导致混凝土开裂风险。

4 混凝土配比措施

结合本工程特点,本项目大面积钢筋混凝土底板施工时间为9—10 月,工程所在地越南某市为夏季,白天平均气温约31 ℃,夜间平均气温约26 ℃,考虑本工程一次浇筑混凝土方量较大,约为7200 m3,受当地混凝土供应能力影响,搅拌站供应混凝土能力为150 m3/h,浇筑时间累计需要超过48 个小时。

4.1 抗裂混凝土的理论依据

4.1.1 正常混凝土收缩

王铁梦所著《工程结构裂缝控制》(第二版)一书归纳总结了世界各国关于混凝土的收缩变形与徐变变形的试验资料及定量的影响系数并进行了说明和补充,最终形成了下列混凝土收缩变形与徐变的实用计算方法。该方法基于标准状态下混凝土的最大收缩量,任何处于其他状态下的最大收缩应用各种不同系数加以修正,即:

表1 修正系数M1-M12

续表

本项目采用普通硅酸盐水泥,M1=1.00;水泥细度3800 cm2/g,M2=1.10;骨料为花岗岩,M3=1.00;水灰比为0.39,M4=0.99;水泥浆含量17.4%,M5=0.95;初期养护时长为14天,M6=0.93;施工时环境相对湿度85%,M7=0.62;r=L/F=81.7m/47.6m2=0.02 cm-1,M8=0.58;混凝土浇筑采用机械振捣,M9=1.00;EgAg/EsAs=2×105×(490.9×14+113.1×12)×10-6/3.15×104×1.2×1=0.04,M10=0.89;地下室底板施工期间平均风速7 m/s,M11=1.11;环境温度29 ℃,M11=1.25。代入公式(1)计算得该底板最终混凝土收缩率为:

混凝土内的水分蒸发引起体积收缩,这种收缩是由表及里逐步发展的,这种变形也助长了温度变形引起的应力。为了方便计算,将这类收缩变形换算成“收缩当量温差”,相当于引发同样变形所需温差:

其中,Ty(t)为t 龄期当量温差(℃);εy(t)为t 龄期混凝土干缩率;α 为混凝土线膨胀系数,取值1×10-5(1/℃)。

将εy(∞)代入公式(2)可得T1=14 ℃。

混凝土绝热温升计算如下:

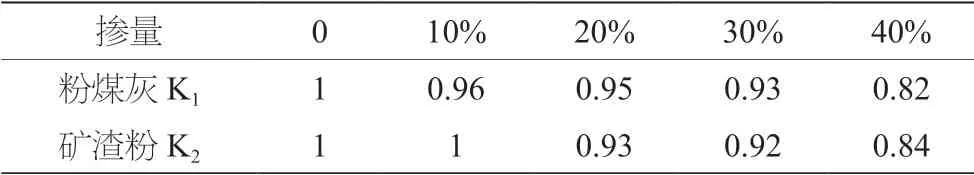

表2 为不同掺量掺合料水化热调整系数。

表2 不同掺量掺合料水化热调整系数

本工程混凝土未添加粉煤灰及矿渣粉,K1=1,K2=1。

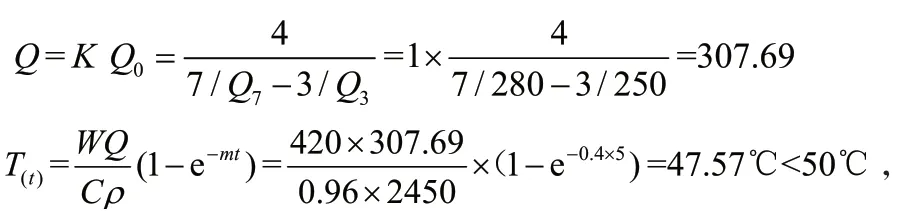

满足要求。

Q——胶凝材料水化热总量,kJ/kg;

K——不同掺量掺合料水化热调整系数,见表2;

Q7——在龄期7d 时的累积水化热,kJ/kg;

Q3——在龄期3d 时的累积水化热,kJ/kg;

Q0——水泥水化热总量,kJ/kg;

T(t)——混凝土龄期为t 时的绝热温升,℃;

W——每立方米混凝土的胶凝材料用量,kg/m³;

C——混凝土的比热容,可取0.92~1.00,kJ/m³;

ρ——混凝土的质量密度,可取2400~2500,kg/m³;

t——混凝土龄期,d;

m——与水泥品种、用量和入模温度等有关的单方胶凝材料对应系数。

根据混凝土温升曲线取平均值后,水化热温差T2=47.57×=31.7°C,则综合温差T=T1+T2=45.7℃,混凝土实际拉伸率ε′=αT= 1×10-5×45.7=4.6 ×10-4。

4.1.2 添加膨胀剂后的混凝土收缩

此外,膨胀剂越来越广泛的应用也为超长超宽大体积混凝土的不设变形缝一次性连续浇筑带来了可能。其基本原理为混凝土的膨胀通过钢筋在混凝土内部产生预压应力(该数值通常为0.2~1.0 MPa),抵消了混凝土硬化干缩所产生的拉应力,从而限制混凝土开裂。但是膨胀剂的使用应当慎重,通过科学合理的试验确定配合比以避免掺量不合理而产生收缩裂缝或者混凝土胀裂情况的发生。根据混凝土自应力计算公式σ=ε×E×μ,σ 为自应力(取值范围0.2~1.0 Mpa);ε 为限制膨胀率;E 为钢筋的弹性模量;μ 为试件配筋率(GB50119—2013《混凝土外加剂应用技术规范》)。试验中ε 可以参考计算所得底板混凝土收缩率ε′,通过调整膨胀剂的掺入量控制限制膨胀率,从而选择适合本工程的膨胀剂掺入量,达到补偿混凝土收缩的目的。此外,在混凝土收缩应力最大部位设置膨胀加强带,带内掺高效能膨胀剂量比带外混凝土高效能膨胀剂提高2%~3%,从而提高最易开裂部位的混凝土的膨胀率,消除该部位混凝土内的拉应力,避免开裂。

4.2 科学配合比实验及检验试配混凝土

参照GB50119—2013《补偿收缩混凝土应用技术规程》附录B 的试验方法测定补偿收缩混凝土限制膨胀率,通过多家有资质大型实验室试配实验,并对混凝土配合比进行对比分析,采用最终混凝土配合比见表3。

表3 混凝土施工配合比

4.3 混凝土原材料情况

①水泥:本工程抗渗抗裂混凝土水泥采用越南大型国有水泥厂笔山PCB40 普硅水泥,水泥强度等级40 MPa。

②骨料:考虑到本工程得钢筋配筋密度及后期混凝土收缩,采用中粗河砂,细度模数2.5~3,河砂含泥小于2.5%;粗骨料采用4.75~32 mm 级配碎石。

③根据配合比实验,各种添加剂使用情况为:

缓凝减水剂采用绿能GE-003 缓凝减水剂;

抗裂膨胀剂为水泥用量的8%;加强带按10%添加;

SF-19 聚丙乙烯纤维0.9 kg/m3,加强带按1kg/m3进行添加;

采用WP008 抗渗剂,具体添加量见配合比。

4.4 根据配比实验,混凝土检测技术指标

①混凝土限制膨胀率:水中14d 的膨胀率为1.9×10-4,符合1.6x10-4≤水中14d 的膨胀率≤2.0×10-4要求;

②混凝土限制干缩率:水中14d 及空气中的20d 的干缩率为0.014%,满足≤0.02%要求;

③渗透高度比为33%,满足≤40%要求;

④水化热降低22%,满足要求;

⑤含碱率<0.5%,满足要求。

经配合比实验检测,满足本工程要求。

4.5 配合比效果检验

本项目一次混凝土浇筑量大,不能有任何纰漏,配合比完成理论设计和实验室试配实验后,在正式用于超长超宽大面积底板混凝土施工前,将配合比用于本项目面积相对较小的渣池底板混凝土基础进行测试,结果达到设计要求。

5 混凝土的浇筑施工控制措施

5.1 混凝土温控

厚度大于1.2 m 的筏板基础在施工时按《大体积混凝土施工技术规范》GB50496—2009 进行温度控制,避免产生温度裂缝。为保证混凝土内部温度最大值不超过75 ℃,经计算,混凝土入模温度必须控制在27 ℃以内,本项目采取加冰块降低混凝土用水以及进行骨料覆盖等措施,将混凝土入模温度控制在20 ℃以内。

5.2 混凝土浇筑顺序

本工程混凝土浇筑采用斜面分层法,沿长边平行推进,一次浇筑成型,采用三台混凝土泵同时布料,详见图2 浇筑示意图。

图2 混凝土斜面分层浇筑示意图

5.3 混凝土养护

本项目混凝土底板浇筑正处于9月,属于当地高温天气,混凝土浇筑后,及时采用塑料薄膜上覆盖麻袋并湿水养护,派专人养护,确保混凝土表面保持湿润状态,养护21 天。

6 施工效果

因垃圾坑底板钢筋混凝土量特别大,一次浇筑混凝土量达7200 m3,为了确保施工方案有效并一次成功,本项目完成混凝土配合比实验后,在施工垃圾坑底板前,先将该混凝土配合比用于渣池底板混凝土,混凝土一次浇筑成型并经多方确认符合设计要求后,确定垃圾坑底板混凝土配合比及浇筑方案。施工过程中,严格控制混凝土施工配合比及施工质量[5],经现场组织多轮仔细检查验收,混凝土收缩、裂纹控制情况均达到设计要求。

现该项目已经投入使用,钢筋混凝土垃圾储存池的抗渗性能均符合设计及环保要求。

7 施工成本分析

与传统的留设后浇带的措施来控制混凝土裂缝相比较,采用微膨胀抗裂混凝土对超长超宽垃圾坑底板混凝土一次浇筑成型的优点主要体现在节约了大量处理后浇带的时间和费用,更重要的是避免了混凝土抗渗性能不合格导致的底板渗水而无法有效修复,导致渗沥液发生渗漏而造成环境污染的巨大风险,而发生渗沥液渗漏后的损失将无法估量。

按照确定的配合比采用微膨胀混凝土,本项目抗渗混凝土计37700 m3,添加膨胀剂、聚丙乙烯纤维等费用较普通混凝土费用增加约390 万元。

对比分析:

虽然采用微膨胀混凝土进行超大面积大体积混凝土浇筑的直接成本比留置后浇带的方法较高,但是在后浇带灌充混凝土前,需将两侧混凝土凿毛处理,施工非常困难,对整体工期影响较长;而且后浇带混凝土浇筑完成后,极易在新老混凝土的连接处产生裂缝,引起渗沥液渗漏,导致环境污染的后果严重,可能面临的是巨额惩罚,且后期抗渗处理费用巨大,而且处理效果往往不理想。因此在综合考虑施工经济性、便利性和渗漏风险的情况下,仍建议采用微膨胀混凝土工艺浇筑超大面积大体积底板混凝土。

8 结语

通过应用超长超宽大面积、大体积混凝土一次浇筑成型施工技术,本项目成功实现了超长超宽大混凝土的连续浇筑,增加了混凝土的密实度,提高了混凝土的强度及抗裂、防渗性能。同时在改善混凝土施工便利性,缩短施工工期方面效果显著。