五轴加工在旋转轴运动中的问题与优化

2023-01-11陈之森

摘要:五轴加工是数控机床加工的一种模式,效率高、精度高,一次装夹工件。适用于加工汽车零件、飞机结构件等现代模具。但是五轴加工中旋转轴的运动引起奇异、非线性等问题,影响零件表面的质量。因此,分析了产生一系列问题的原因,提出五轴加工奇异问题优化方法,并进行研究讨论。

关键词:五轴加工;奇异问题;非线性问题;刀具方向;旋转运动

中图分类号:TG659文献标志码:A文章编号:1009-9492 ( 2022 ) S1-0029-03

Problems and optimization of five-axis machining in rotary axis motion

Chen Zhisen

(Guangdong Machinery Research Institute Co., Ltd., Guangzhou 510799, China)

Abstract: Five axis machining is a mode of NC machine tool processing, with high efficiency, high precision, and workpiece clamping at one time. It is suitable for processing modern moulds such as automobile parts and aircraft structural parts. But the motion of the rotating axis in five axis machining causes singularity, nonlinearity and other problems, which affect the quality of the part surface. Therefore, the causes of a series of problems were analyzed, and the optimization method of five axis machining singular problem was proposed and discussed.

Key words: five-axis machining; singular problem; nonlinear problem; tool direction, rotary motion

0引言

轴是一种使工件、刀具旋转或移动的机械零件。其中主轴主要作用带动工件或刀具旋转,进给轴负责工件和刀具的位移。最常见的是三轴,X轴、Y轴和Z轴,可以实现上下、左右、前后6个方向的移动。近年来,为了满足加工复杂形状和减少加工时间的需要,多轴机床快速发展,五轴机床就是最好的例子。它在X、Y、Z轴的基础上增加了X(或Y)Z轴的旋转轴,即B轴(或A轴)和C轴。灵活的摆轴运动,工件加工后毛坯余量残留少,缩短加工程序时间,减少加工复杂零部件的装夹次数,这就是多轴联动加工优势。

在多轴加工时,基于B轴(或A軸)、C轴机床多轴联动加工,使刀尖点运动偏离程序所设定的指定运动,这种误差就是非线性误差。且机床运行程序过程中,突然加工到某个点位置出现旋转轴异常,轴体产生不规则转动,造成工件过切,奇异点就是描述这种特殊点位。

1旋转轴运动及旋转向量的奇异性

旋转轴是旋转对称中心点引申的直线,当旋转动作类似于图1运动情况时,会产生旋转向量的奇异性。如图1中叶片上任意点与旋转轴心O的轴心距离是一个固定值。当旋转运动发生时,旋转向量具有奇异性,这是由于输出的欧拉角单位是弧度。若叶片A绕O顺时针旋转到叶片B,旋转中心是O,则这是正旋转产生奇异性,若叶片A绕F逆时针旋转到叶片B,旋转中心是O,这是负旋转产生奇异性。

2五轴加工与旋转轴

五轴加工中心的5个轴通常指的是数控机床同时在五个不同的CNC轴上移动零件或工具的能力。标准三轴铣削在X、Y和Z轴上进行。这3个线性轴是主轴或零件(取决于机器)可以移动的方向:X轴为从左到右,Y轴为前后,Z轴为上下。五轴加工中心区别在于在X、Y、Z轴的基础上增加2个方向的旋转轴:A轴或B轴和C轴。A轴为绕X轴旋转、B轴为绕Y轴旋转、C轴为绕Z轴旋转。五轴加工中心使用旋转轴意味着机器可以围绕先前建立的线性轴之一移动零件或切削刀具(主轴头)。不同的加工设备将使用不同的轴组合(A和B、B和C、或A和C),每种配置适合不同类型的加工。

五轴加工过程也很像三轴CNC加工过程。然而,它具有一些非常重要的功能,可提供这2个额外的轴和更大的切割灵活性。在五轴加工中心中其主轴和刀具沿3个轴移动的同时,还有其他绕X轴(称为A轴)、Y轴(称为B轴)和Z轴(称为C轴)的旋转。五轴加工中心可以使用这些旋转轴中的其中2个方向轴,具体取决在于它们的配置。

3五轴加工存在的问题分析

五轴加工与三轴不同,因此涉及两个回转运动,除了x、y、z轴直线运动之外。有A轴(或B轴)C轴来的复合运动,其空间轨迹是十分复杂、抽象的,具有相同之处也有不同之处,主要区别在于加工编程方面。例如,通常需要许多坐标变换和复杂的空间几何计算来处理空间中所需要的自由曲面,同时也要考虑避免干扰、碰撞以及为了避免正确的插补行为而进行的各轴运动的协调。

在五轴加工中,当刀尖或刀刃加工经过奇异点附近区域时,A(或B)、C轴会产生脱离编程运动,发生不规则加速旋转,影响加工精度,同时极易破坏工件,严重导致撞机损坏机床精度。

3.1机床结构分析

如图2中所示,机床的基本结构可以分为铸铁床身,变速机构,进给机构,换刀架、储刀库。其中起支撑作用的由铸铁床身和导轨等部分组成;变速机构,包括有变速齿轮、变速电机等,主要作用于改变加工轴转动频率;进给机构,增加改变加工进给量功能;主轴主要组成部分有主轴电机以及刀具夹装置;换刀架、储刀库安装跟主轴进行配合实现快速换刀;结合结构分析得知,机床精度主要体现在刀轴与加工工件的运动关系。

3.2奇异点附近非线性误差原因分析

造成奇异区域内加工路径非线性误差,超出编程规定范围值的主要原因有两个:一是加工路径步距设计过大,使程序加工到奇异点处q到t所显示数值为0,造成刀柄跟工件夹角无法确定形成非线性误差;二是机床反向间隙导致轴运动发生偏离,编程刀路经过奇异点前后两点的j到k可能会发生运动改变从而形成非线性误差。

(1)加工路径步距设计过大引发的非线性误差

通过五轴零件加工工艺调查报告所得,如果五轴编程软件生成的加工刀路程序本身步距设计过大,通过机床后处理转化的加工程序就会产生较大的非线性误差。因此,在进行五轴零件加工时候,为了得到高精度以及高光洁度的工件表面。软件编辑刀路处理工件过程时,适当调整步长和刀轴矢量变化,使软件生成刀路均匀平滑符合加工常理,另外还要尽量减少局部曲率增大,或者合理调整软件自动生成的刀具加工路径步距,以此来减少因为步距设计过大而产生的非线性误差。

(2)机床反向间隙导致轴运动的非线性误差

五轴零件加工有一种机床自身硬件影响的情况会引起的非线性误差,就是由于机床反向间隙导致轴运动发生偏离而产生的非线性误差,在这反向间隙影响下,机床各轴联动不稳定极其容易发生刀具与工件的碰撞。在编辑刀路过程中,必须在奇异位置标记编辑最短加工刀路进行加工,非线性误差出现概率得到有效地控制,让机床联动加工得以正常运行。但这种方法通常只是适用于初步毛坯开粗阶段,并不适用于精加工。

4五轴加工问题优化方法

在五轴加工过程中,以控制多轴联动加工运动变化的位置距离,防止机床与工件之间发生碰撞。决定加工中非线性误差的是刀路和各运动轴轨道点,而这些点的轨道点是各轴加工的位置参数。另外,机床自身硬件工作情况直接影响非线性误差,因为旋转加工变化参数取决于加工轴运动位置的改变。以下方法是通过改变运动轴方向和工件夹角关系来解决非线性问题,将加机床各轴运动轨迹的模型引入到旋转加工参数允许的范围内。为了实验的准确性,必须保障同等的加工环境条件下,得出摆轴动作路径与加工刀刃路径的相关参数。利用这一组参数,将所有位置数据点的数据转换成三维坐标系进行演算。

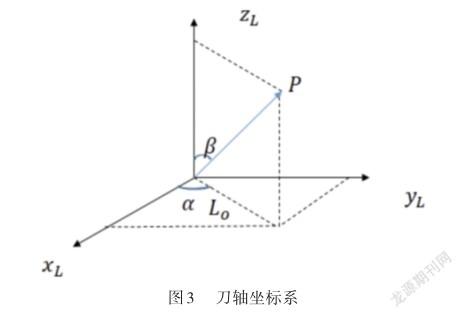

以刀轴矢量看做X、Y、Z轴坐标系:单位刀轴矢量P在参考坐标系X、Y、Z轴方向的投影,由于坐标轴具有方向,具体的值也会存在正负的区别。由图3中得知,以坐标(0.009 9,0.309 9,0.953 6)为例,其实比较专业的说法是0.009 9是由向量P与XL进行点乘,由于P和XL都是单位向量,最后的值0.009 9就是向量夹角的余弦值。

4.1对道矢量坐标的转化

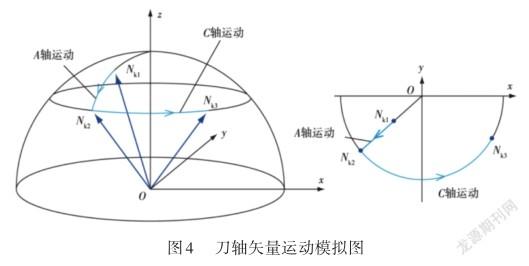

一般地,应该在刀矢量所在的三维空间内对相邻左边进行调成,但是在进行一定程度的计算之后,发现一方面计算量过大,结果误差过大;另一方面,控制参数过多,对机床的控制较为困难。因此,如图4所示,把xOy的平面單独抽离,形成新的二维平面坐标。在二维平面坐标中,刀轴矢量Nk1到Nk2在A轴的运动等于圆径向的运动,刀轴矢量Nk2到Nk3C轴的运动等同于圆周向的运动。刀轴三维坐标点(Nkx,Nky,Nkz)整体除以z轴坐标Nkz,记作(Nkx/Nkz,Nky/Nkz,1);由于z轴坐标相同,所以刀轴矢量Nk坐标转化为二维坐(Nkx/Nkz,Nky/Nkz),记为Nk(x,y)。

4.2刀矢量的调整优化

完成对道矢量坐标的转化后,在平面的二维条件下,Nk1、Nk2的模分别为l1和l2,当一个物体随时间运动时,它的位矢通常也会改变,并且从已有文献已经了解到,矢量的变化是与它所处参考系息息相关的。通过一系列计算,不断地通过坐标象限来判断刀矢量的调整是否符合要求,推算出所有的Nkn,通过代入公式运算至所有刀轴矢量的旋转变化率(R)达到规定要求。

添加了刀轴矢量的旋转变化率,使机床多轴联动下加工稳定情况下,加工精度有所提高。通过引进刀轴矢量的旋转变化率计算,减少了主轴、导轨、转台等高精度部件碰撞的可能性。产品质量明显提升,让奇异区域加工不再是五轴加工难题。

5结束语

历年来五轴加工技术被应用于复杂曲面、叶轮等不规则零件设计与制造。五轴加工联动在应用过程中出现了很多奇异点加工问题。目前解决方法是利用刀轴矢量的旋转变化率,推算出奇异点(区域)问题解决相关数值。调整刀轴矢量来减小刀轴矢量的旋转变化率,使旋转角误差达到合理的范围,让工件整体光洁度以及工件特征尺寸精准度得到质的提升。相信在未来会有更多更加复杂的加工工艺难题,控制刀轴矢量的旋转变化率可能不能一一解决,但是可以通过每一次五轴加工实验不断摸索从失败中汲取经验,寻找出更优秀的加工方案。

参考文献:

[1]丁汉,毕庆贞,朱利民,等.五轴数控加工的刀具路径规划与动力学仿真[J].科学通报, 2010(25):10.

[2]吴宝海,罗明,张莹,等.自由曲面五轴加工刀具轨迹规划技术的研究进展[J].机械工程学报, 2008, 44(10):10.

[3]王峰,林浒,刘峰,等.五轴加工奇异区域内的刀具路径优化[J].机械工程学报, 2011, 47(19):7.

[4]王峰,林浒,郑飂默,等.五轴加工奇异区域的检测和处理[J].计算机集成制造系统, 2011, 17(007):1435-1440.

[5]李显双,樊留群,齐党进.五轴加工奇异问题及其处理方法[J].组合机床与自动化加工技术, 2013(6):4.

[6]张根保,王扬.国内外五轴加工机床可靠性研究现状分析[J].金属加工:冷加工, 2015(18):5.

作者简介:陈之森(1992-),男,广州人,大学本科,研究领域为五轴加工。

(编辑:刁少华)