番茄气吸滚筒式排种器的优化设计与试验

2023-01-11梅玉茹谢方平王修善李旭刘大为

梅玉茹,谢方平,2*,王修善,2,李旭,2,刘大为,2

番茄气吸滚筒式排种器的优化设计与试验

梅玉茹1,谢方平1,2*,王修善1,2,李旭1,2,刘大为1,2

(1.湖南农业大学机电工程学院,湖南 长沙 410128;2.智能农机装备湖南省重点实验室,湖南 长沙 410128)

针对番茄种子粒径小、质量轻、形状不规则、难以实现精量排种的问题,设计了一种气吸滚筒式排种器,主要由正压吹种装置、凸形滚筒、种箱、激振器等部件组成。排种器凸形滚筒内负压产生吸附力,吸附番茄种子随滚筒转动,至投种位置时在正压气吹的作用下完成排种。确定滚筒直径142 mm、长度345 mm,吸种孔数10个×20个、孔距33.3 mm、孔径1.2 mm。以吸种负压、滚筒转速和振动频率为试验因素,单粒率、重播率和漏播率为性能评价指标,进行正交旋转组合试验,建立回归模型,采用多目标优化方法,得到排种器的最优工作参数为吸种负压530 Pa、滚筒转速5 r/min、振动频率68 Hz,此时排种器漏播率为3.7%,重播率为3.2%,单粒率为93.1%。

番茄种子;气吸滚筒式排种器;结构参数;性能试验

目前广泛使用的蔬菜气吸式排种器对于尺寸较小、自重轻、形状不规则的番茄种子,还难以达到“一穴一粒”的精量播种要求[1–3]。

小粒径种子的精密播种普遍采用气力式结构排种装置。 GUARELLA等[4]的拾取试验表明,番茄、生菜及卷心菜种子的拾取距离与0.3~0.9 mm的喷嘴直径和0~20 kPa的吸种压力呈正相关,且不规则扁平种子比球形种子的拾取距离长。GAIKWAD等[5]设计了一种低成本气力穴盘育苗播种机,确定播种辣椒、番茄的最佳吸种压力为4.91、3.92 kPa与喷嘴尺寸为0.46、0.49 mm。尹文庆等[6]设计的气力槽轮组合式排种器可以实现青菜、萝卜和茄子等多种蔬菜种子的精密排种,但需要根据种子的三轴尺寸更换吸嘴型孔来实现排种。曾山等[7]在蔬菜种子丸粒化的基础上设计了一种气吸式小粒种精量穴播排种器,解决了种子难吸附、排种不稳定的问题,但对种子进行丸粒化处理,增加了播种工序和成本。夏红梅等[8]针对扁平茄果类种子设计了一种带有“Y”形导槽的导向振动供种装置,能实现持续、稳定、均匀的定向供种。在种箱上安装振动装置,可以增加种子的流动性,但缺少考虑振动惯性力对排种过程影响的力学研究[9–10]。

笔者设计了一种针对不规则小粒径番茄种子的气吸滚筒式排种装置,工作时由滚筒表面的凸形吸种孔进行精量吸种,同时在振动作用下减少排种器的多吸率和漏吸率,达到“一穴一粒”的排种效果,并确定了排种器关键部件的结构参数。对不同吸种孔直径下吸种孔空载、种子平躺、种子竖直和种子侧卧4种吸附情况的吸种孔气流场的变化进行仿真分析;研究吸种负压、滚筒转速和振动频率对排种性能的影响,从而确定排种器工作参数的最优组合,以期为番茄气吸滚筒式排种器的制造提供参考。

1 番茄气吸滚筒式排种器的结构与工作原理

番茄气吸滚筒式排种器主要由固定端盖、正压管、密封套、密封弹簧、动端盖、链轮、激振器、种箱、凸形滚筒、负压管等组成,如图1所示。激振器安装在种箱上,种箱通过支架连接在滚筒的一侧,在种箱底板靠近滚筒边缘安装毛刷,使凸形滚筒转动时能顺利通过种箱,且防止种箱内的种子从缝隙掉落。由正压管、密封套、密封弹簧组成的正压吹种装置固定在滚筒内部,正压管与风机出风口连接,密封套和密封弹簧套在每个吹种嘴上,与滚筒内壁紧密贴合。固定端盖上设有负压进气口,与风机进风口相连,为滚筒内提供负压。排种器安装在4BSG–400轻简型蔬菜播种流水线上,压穴辊在育苗盘的输送下通过链传动带动排种器滚筒转动。

1 固定端盖;2 正压管;3 密封套;4 密封弹簧;5 动端盖;6 链轮;7 激振器;8 种箱;9 负压管;10 凸形滚筒。

排种器工作时,激振器使种箱内的种子呈“沸腾”状态,便于种子团的分离,实现单粒吸种;滚筒上的吸种型孔在负压的作用下,对种子产生吸附力,实现负压吸种;吸附的种子随着滚筒一起转动,多吸的种子会在自身重力和振动的作用下,落入另一侧的接种盒中;当吸附种子的型孔最终转动到吹种嘴位置时,种子在正压气吹的作用下脱离滚筒,落入下方的育苗盘中,完成精量排种。

2 凸形滚筒参数的确定

滚筒的直径、长度决定排种器其他各部件的尺寸,开设在滚筒表面的吸种孔直接影响排种性能。滚筒结构复杂,密封要求高,普通加工制造较难,选用3D打印的加工方式,加工材料为R4600树脂。

考虑到滚筒直径的增大,会使负压室容积、滚筒线速度增大,风机功耗增大且不利于投种;而滚筒直径过小,圆周方向可分布的吸种孔数目较少,排种效率低,同时影响负压室内部气流场的稳定性,不利于充种。鉴于气吸滚筒式排种器的滚筒直径多为140~260 mm,且排种器需适配4BSG–400轻简型蔬菜播种流水线,所以将滚筒直径设计为142 mm,滚筒壁厚为3 mm。

根据育苗盘尺寸670 mm×340 mm×60 mm,育苗盘规格10穴/行×20行,穴盘口径25 mm×25 mm,穴距33.3 mm,确定滚筒轴向吸种孔数为10个,孔距为33.3 mm。滚筒动端盖和固定端盖两侧各预留20、25 mm的固定位置,滚筒长度设计为345 mm。

设计滚筒周向吸种孔数时,要求相邻孔间的弧长不小于种子最大尺寸的2倍,滚筒线速度不大于350 mm/s。为了便于控制,滚筒周向吸种孔数设计为20个,保证滚筒转动一圈播完一个育苗盘,并在滚筒上设计一个过渡区域,使连续的2个育苗盘实现无缝连接。此时,相邻吸种孔间弧长为21.896 mm,大于番茄种子最大尺寸的2倍,播种效率最高时滚筒线速度不超过100 mm/s。

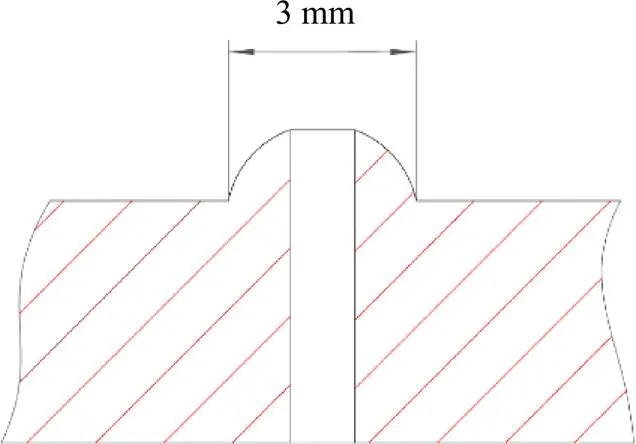

由于普通平面吸种孔播种番茄种子时,易产生多吸、漏吸的现象,根据番茄种子的形状和尺寸,设计的凸形吸种孔与种子的接触面积有限,一个吸种孔正常情况下仅能吸附一粒番茄种子,以此降低重播率,且凸形吸嘴能深入种群内部,吸附种子的几率大,可以降低漏播率。凸形吸种孔的结构如图2所示,凸形吸嘴直径为3 mm。

图2 凸形吸种孔的结构

选取100粒辽宁‘汉姆九号’番茄种子,测量种子的长、宽、厚三轴尺寸基本呈正态分布:长度为2.64~4.32 mm,平均值为3.52 mm;宽度为1.77~3.13 mm,平均值为2.45 mm;厚度为0.59~1.07 mm,平均值为0.84 mm。吸种孔直径根据经验公式=(0.6~0.7)确定[11],为1.06~1.47 mm。

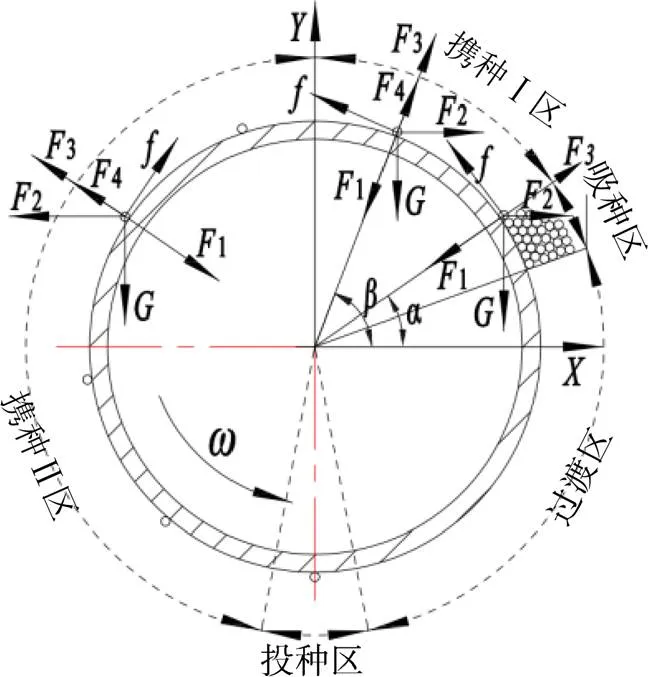

假设种子为质地均匀的刚性球体,受力均作用于质心。种子在吸种和携种过程的受力如图3所示。

图3 排种器吸种和携种过程中种子的受力

经计算,排种过程中所需临界吸附力的最大值为:

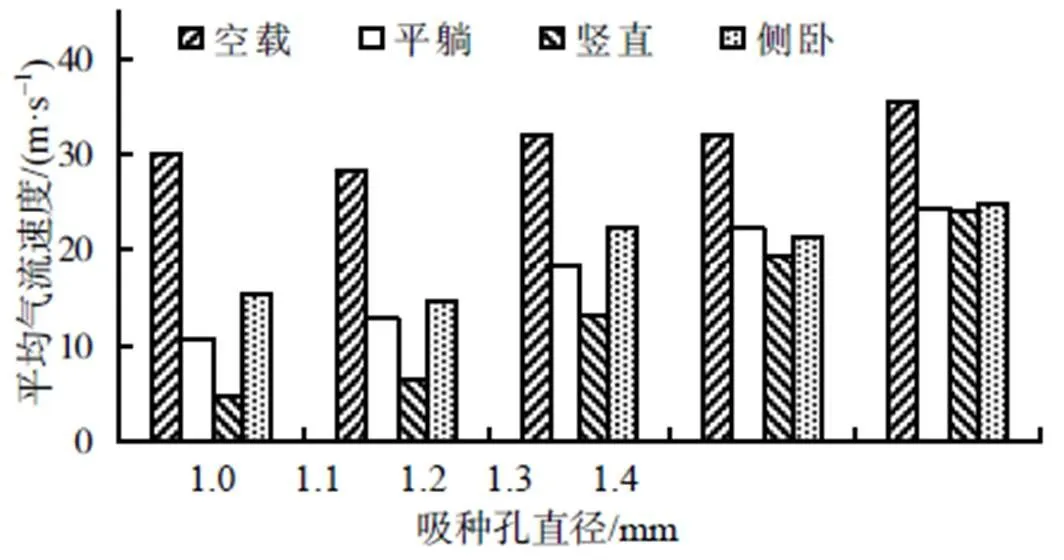

式中:1为种子受到的吸附力;为滚筒与种子间的摩擦角;为振动幅度;1为振动角频率;为种子质量;为滚筒半径;2为滚筒转动角速度。

由此可知,排种器在工作时所需要的吸附力与种子质量、滚筒转速、滚筒直径、振动幅度、振动角频率、种子与滚筒间的摩擦角等因素有关。

在吸种过程中,种子受到的吸附力为气流场对种子的绕流阻力[12],即:

式中:为无因次系数;为种子迎风面积;为空气密度;为种子在流场中的相对速度。

种子在气流场中受到的吸附力与气流速度、种子的迎风面积即种子的吸附姿态有关,而气流速度与吸种孔直径有关。在携种阶段,种子受到的吸附力由吸种孔内外的气压差与吸种孔直径决定。因此,吸种孔直径是影响排种性能的重要结构参数。

选取直径为1.0、1.1、1.2、1.3、1.4 mm的吸种孔进行仿真分析。

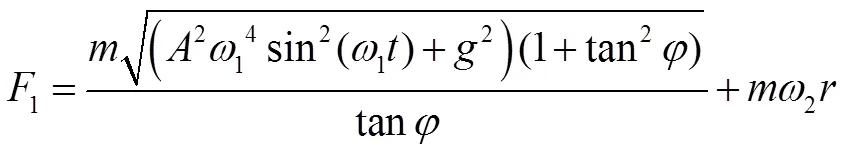

通过ANSYS Workbench的Meshing模块对凸形吸种孔模型进行流场网格划分。在Fluent中设置模型入口边界,压强为大气压强101.325 kPa,出口边界压强为100 kPa,湍流模型选用k–epsilon标准模型,求解方法选择SIMPLE算法,收敛条件设为10–3,进行稳态求解计算。在后处理CFD–Post中对仿真结果进行分析,得到不同孔径下吸种孔空载、种子平躺、种子竖直、种子侧卧4种吸附状态的速度云图,如图4所示。不同孔径的吸种孔入口边界气流速度分布如图5所示。

图4 不同吸附姿态吸种孔速度云图

由图4可以看出,吸种孔空载和种子不同吸附状态时的气流场速度分布有较大区别。种子竖直吸附时气流场变化最大,孔径较小时,竖直种子的端部在吸种孔内,吸种孔处于不完全堵塞状态,吸种孔入口气流速度很小。空载时吸种孔入口气流速度分布均匀,吸附种子时吸种孔入口气流速度呈边缘高、中心低的特点。随着孔径的增大,吸附种子时的吸种孔入口边缘气流速度逐渐达到空载时的气流速度,可能导致吸种孔再次吸附种子,重播率则会增加。

图5 不同孔径吸种孔入口平均气流速度

空载时气流平均速度最大,种子竖直吸附时气流平均速度最小,并且种子竖直吸附的迎风面积较小,受到的吸附力较小,在排种过程中掉落的可能性较大。随着孔径的增大,吸种孔入口平均气流速度大致呈上升趋势,气流场对种子的吸附能力增强,有利于减少漏播现象。综上,增大吸种孔直径能够增大种子的迎风面积和提高气流速度,从而增加种子受到的吸附力,提高吸种性能。但孔径过大,必然造成重播率的上升,为了保证排种器单粒率,设计排种器吸种孔直径为1.2 mm。

3 番茄气吸滚筒式排种器排种性能的验证

为优化排种器的工作参数,选取吸种负压、滚筒转速和振动频率作为试验因素,设计正交旋转组合试验,测定排种单粒率、重播率和漏播率。选用辽宁‘汉姆九号’番茄种子,千粒质量为3.3 g。试验在自行设计的轻简型蔬菜播种流水线上进行,配置XGB–550型旋涡式气泵,使用HT–1890数字压力表测量压力大小。依据T/NJ 1182气吸式蔬菜精量播种流水线进行试验。种子一穴一粒计为单粒,大于等于2粒计为重播,没有种子计为漏播。为了保证试验结果的准确性,机器正常运行后,连续播种10盘,随机抽取5盘,重复3次,取平均值作为试验结果。

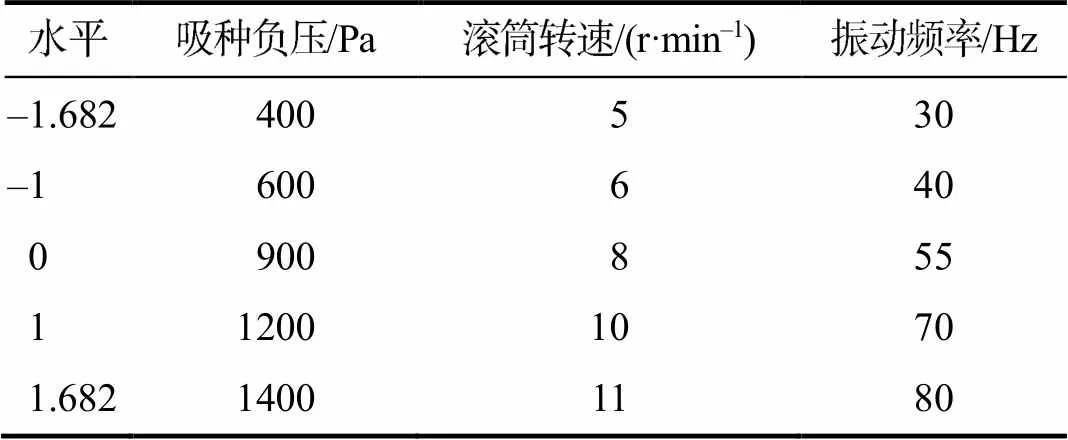

为了保证播种的生产效率,排种器滚筒转速应不低于5 r/min,综合流水线速度上限为11.5 r/min,确定滚筒转速(2)的水平范围。试验发现,振动频率低于30 Hz时,激振器对种箱内种子作用极小,振动频率超过80 Hz后,振动惯性力使种子难以吸附,由此确定振动频率(3)的范围。设定滚筒转速为8 r/min、振动频率为55 Hz,在吸种负压200~2000 Pa进行试验。结果表明,吸种负压低于400 Pa漏播率过高,吸种负压高于1400 Pa重播率过高,由此确定吸种负压(1)的范围。吸种负压(1)、滚筒转速(2)和振动频率(3)正交旋转组合试验因素编码水平如表1所示,试验方案与结果如表2所示。

表1 正交旋转组合试验的因素与水平

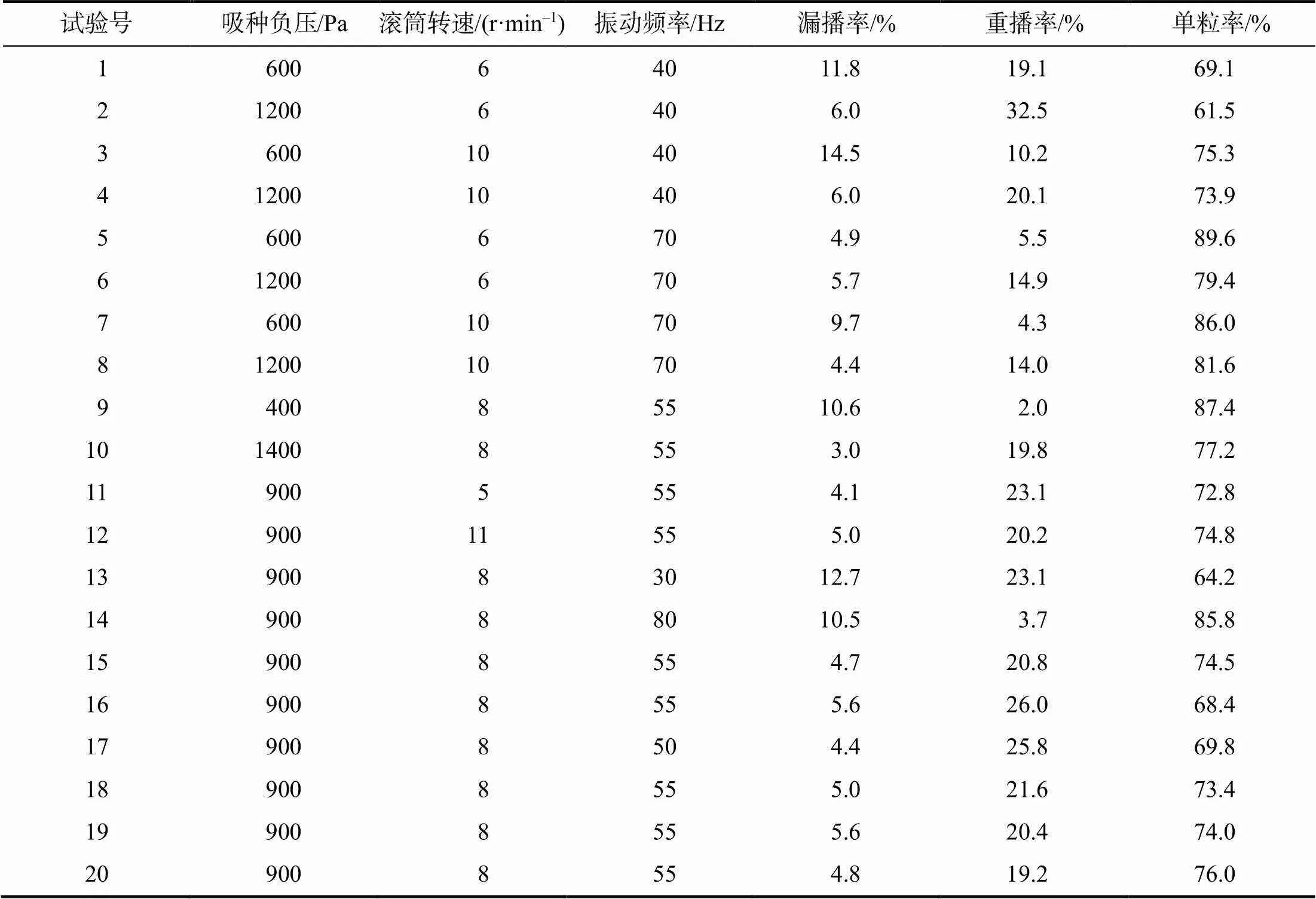

表2 正交旋转组合试验番茄种子的漏播率与重播率和单粒率

运用Design–Expert 12.0软件,分别建立漏播率(1)、重播率(2)和单粒率(3)与吸种负压(1)、滚筒转速(2)和振动频率(3)的回归模型,并进行模型的显著性检验。结果列于表3。

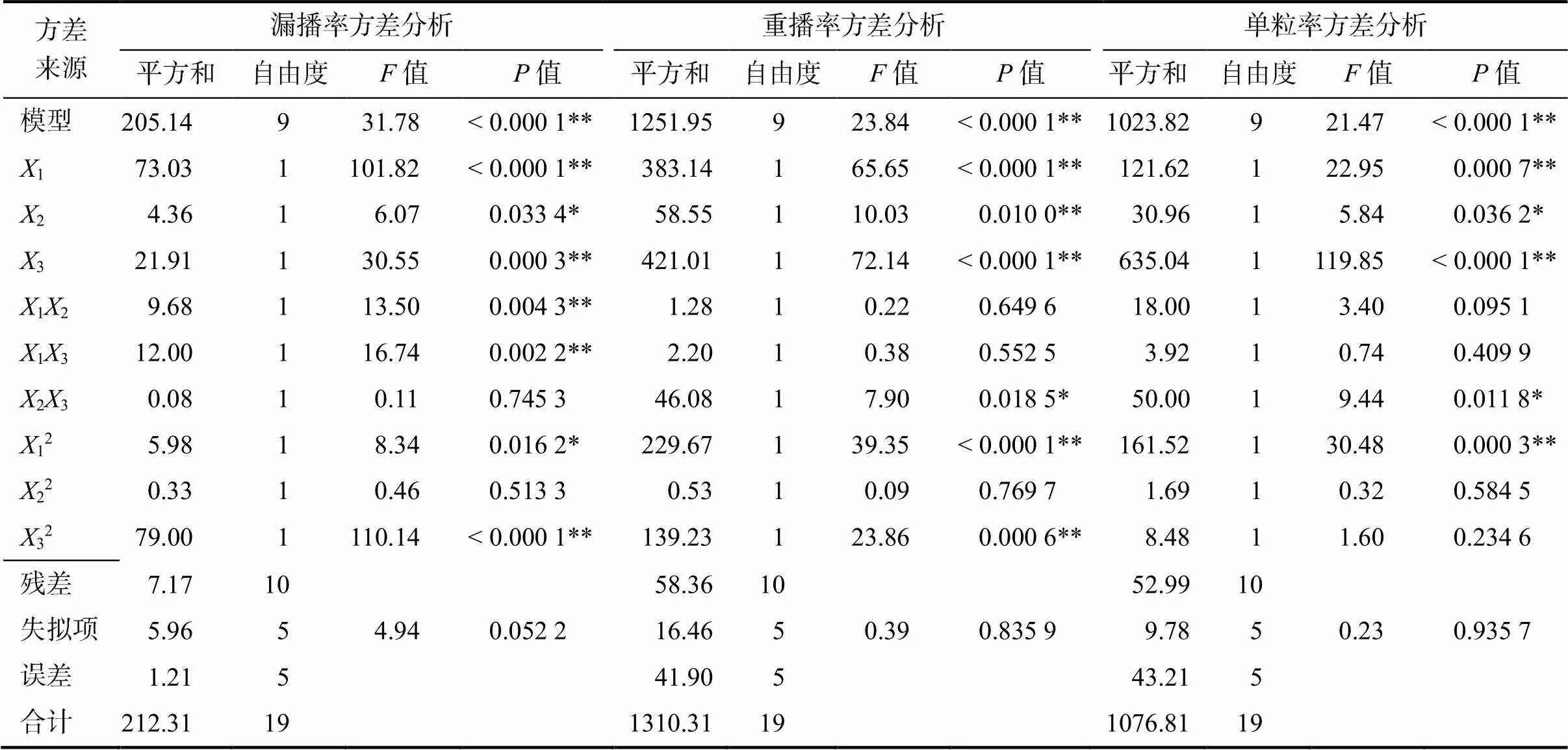

表3 回归方差分析结果

“*”表示显著(<0.05);“**”表示极显著(<0.01)。

由回归模型的方差分析可知,吸种负压、振动频率和滚筒转速对漏播率、重播率和单粒率的影响的回归模型均极显著(<0.01),而响应失拟项均不显著(>0.05),说明在试验范围内模型与实际情况拟合较好。影响漏播率的因素大小依次为吸种负压、振动频率和滚筒转速,1、3、12、13、32的值均小于0.01,对漏播率的影响极显著;2、12的值均小于0.05,对漏播率的影响显著;其余项对漏播率影响不显著。剔除不显著项得到漏播率的回归方程为:1=5.01–2.311+0.56482–1.273–1.112+1.2213+0.644312+2.3432。

影响重播率的因素大小依次为振动频率、吸种负压和滚筒转速,1、2、3、12、32的值均小于0.01,对重播率的影响极显著;23的值均小于0.05,对重播率的影响显著;其余项对重播率的影响不显著。剔除不显著项,得到重播率的回归方程为:2=22.29+5.31–2.072–5.553+2.423–3.9912–3.1132。

影响单粒率的因素大小依次为振动频率、吸种负压和滚筒转速,1、3、12的值均小于0.01,对单粒率的影响极显著;2、23的值均小于0.05,对单粒率的影响显著;其余项对单粒率影响不显著。剔除不显著项得到单粒率的回归方程为:3=72.69–2.981+1.512+6.823–2.523+3.3512。

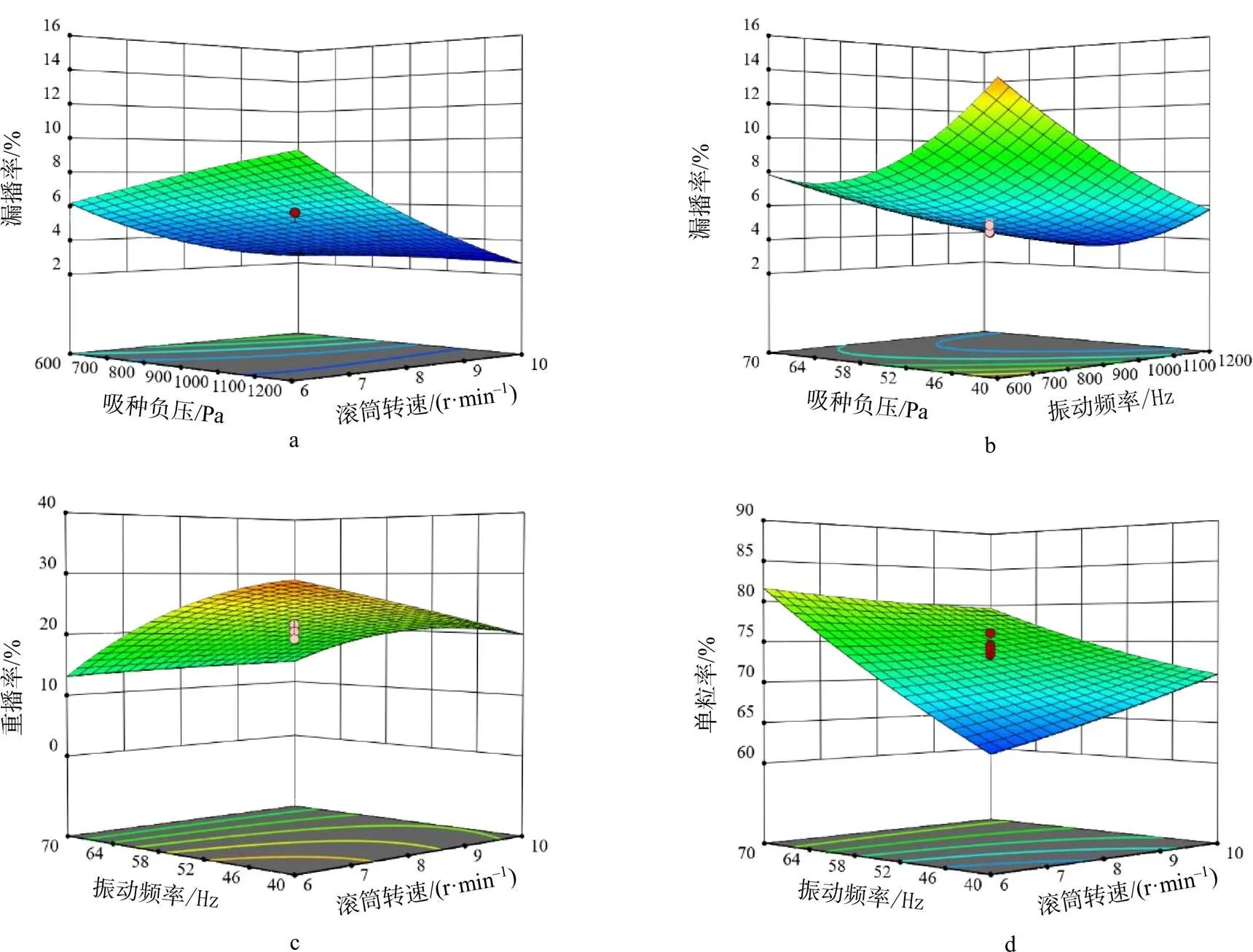

吸种负压和滚筒转速的交互项12、吸种负压和振动频率的交互项13对漏播率1有极显著影响,滚筒转速和振动频率的交互项23对重播率2和单粒率3有显著影响,表明各因素存在交互效应。利用Design–Expert 12.0软件绘制各因素对漏播率、重播率和单粒率的响应曲面图,如图6所示。

由图6–a可知,振动频率为55 Hz,滚筒转速一定时,随着吸种负压的增大,漏播率呈下降趋势;吸种负压一定时,随着转速的增加,充种时间减少,漏播率呈上升趋势。由图6–b可知,滚筒转速为8 r/min,振动频率一定时,随着吸种负压的增大,漏播率呈下降趋势;吸种负压一定时,振动频率为40~58 Hz时,漏播率随振动频率的增大而减小,振动频率为64~70 Hz时,漏播率随振动频率的增大而增大,因此增大振动频率使种箱内的种子“沸腾”加剧,吸种能力加强,而振频过大不利于种子的吸附。由图6–c、图6–d可知,吸种负压为900 Pa,滚筒转速一定时,单粒率随着振动频率的增大而增大,而重播率在振动频率为40~46 Hz时存在峰值;振动频率一定时,随着滚筒转速的增加,充种时间减少,重播率呈下降趋势,单粒率呈上升趋势,但转速大于9 r/min后充种时间不足,导致单粒率开始下降。

图6 吸种负压、振动频率和滚筒转速的交互作用对漏播率、重播率和单粒率的响应面效应

利用Design–Expert 12.0的约束和优化求解功能,在吸种负压400~1400 Pa、滚筒转速5~11 r/min、振动频率30~80 Hz约束条件下,以漏播率和重播率趋于最小、单粒率趋于最大的优化准则,得到最优工作参数组合为吸种负压530 Pa、滚筒转速5 r/min、振动频率68 Hz,此时预测漏播率为4.8%,重播率为2.0%,单粒率为93.2%。

对优化得到的最优参数组合进行试验验证。在相同的条件下设置吸种负压为530 Pa,滚筒转速为5 r/min,振动频率为68 Hz,进行3次重复试验。结果排种器平均漏播率为3.7%,平均重播率为3.2%,平均单粒率为93.1%,与优化预测结果基本一致。

[1] 胡双燕,胡敏娟,王佳.辣椒穴盘苗机械化移栽研究进展[J].中国农机化学报,2021,42(8):24–31.

[2] 丁力,杨丽,武德浩,等.基于DEM–CFD耦合的玉米气吸式排种器仿真与试验[J].农业机械学报,2018,49(11):48–57.

[3] 梅婷,谢方平,李旭,等.小粒径作物种子气力式排种器适应性试验[J].湖南农业大学学报(自然科学版),2014,40(2):216–220.

[4] GUARELLA P,PELLERANO A,PASCUZZI S. Experimental and theoretical performance of a vacuum seeder nozzle for vegetable seeds[J].Journal of Agricul- tural Engineering Research,1996,64(1):29–36.

[5] GAIKWAD B B,SIROHI N P S.Design of a low-cost pneumatic seeder for nursery plug trays[J].Biosystems Engineering,2008,99(3):322–329.

[6] 尹文庆,赵璐,李骅,等.气力槽轮组合式蔬菜精密排种器吸嘴型孔设计与试验[J].农业机械学报,2019,50(4):68–76.

[7] 曾山,文智强,刘伟健,等.气吸式小粒蔬菜种子精量穴播排种器优化设计与试验[J].华南农业大学学报,2021,42(6):52–59.

[8] 夏红梅,周士琳,刘园杰,等.扁平茄果类种子导向振动供种装置设计与试验[J].农业机械学报,2020,51(9):82–88.

[9] 张静,李志伟,刘皞春,等.气力滚筒式排种器种子吸附边界模型及验证[J].农业工程学报,2016,32(23):12–20.

[10] 刘文忠,赵满全,王文明,等.气吸式排种装置排种性能理论分析与试验[J].农业工程学报,2010,26(9):133–138.

[11] 杨文彩,阚成龙,张效伟,等.气吸式三七育苗播种精密排种器设计与试验[J].农业机械学报,2021,52(6):95–105.

[12] 张鸿雁,张志政,王元.流体力学[M].北京:科学出版社,2004:155–158.

Optimization design and experiment of tomato pneumatic roller type seed-metering device

MEI Yuru1,XIE Fangping1,2*,WANG Xiushan1,2,LI Xu1,2,LIU Dawei1,2

(1.College of Mechanical and Electrical Engineering, Hunan Agricultural University, Changsha, Hunan 410128, China; 2.Hunan Key Laboratory of Intelligent Agricultural Machinery Equipment, Changsha, Hunan 410128, China)

Aiming at the problems such as light weight, irregular shape and small particle size of tomato seeds, and difficult to realize precision seed metering, a pneumatic roller type seed-metering device was designed, which is mainly composed of positive pressure seed blowing device, convex drum, seed box, and vibration exciter. The adsorption force generated by the negative pressure in the drum absorbs the tomato seeds in the seed box and rotates together with the drum. The adsorption force generated by the negative pressure in the drum of the seed-metering device, enables the tomato seeds to rotate with the drum. When the adsorbed tomato seeds rotate with the drum to the seed feeding position, the seed metering is completed under the action of positive air blowing. The structural parameters of the drum were determined as the diameter of 142 mm, the length of 345 mm, the number of seed suction holes of 10 × 20, the hole spacing of 33.3 mm, and the hole diameter of 1.2 mm. The central composite designed experiment was carried out with the seed suction negative pressure, the drum rotation speed and the vibration frequency as experiment factors and the single grain rate, the replay rate and the missed seeding rate as performance evaluation indicators. The regression model was established to obtain the optimal working parameters of seed-metering device by multi-objective optimization method, which included the seed suction negative pressure of 530 Pa, the drum speed of 5 r/min, and the vibration frequency of 68 Hz. At this time, the missed seed rate of the seed-metering device is 3.7%, the replay rate is 3.2%, and the single seed rate is 93.1%.

tomato seeds; pneumatic roller typed seed-metering device; structural parameters; performance experiment

S223.2

A

1007-1032(2022)06-0730-07

梅玉茹,谢方平,王修善,李旭,刘大为.番茄气吸滚筒式排种器的优化设计与试验[J].湖南农业大学学报(自然科学版),2022,48(6):730–736.

MEI Y R,XIE F P,WANG X S,LI X,LIU D W.Optimization design and experiment of tomato pneumatic roller type seed-metering device[J].Journal of Hunan Agricultural University(Natural Sciences),2022,48(6):730–736.

http://xb.hunau.edu.cn

2021–10–18

2022–08–20

科学技术部重点研发计划项目(2020YFD1000300)

梅玉茹(1997—),女,湖南怀化人,硕士研究生,主要从事农业机械创新设计研究,1245752671@qq.com;*通信作者,谢方平,博士,教授,主要从事农业机械性能试验与创新设计研究,hunanxie2002@163.com

10.13331/j.cnki.jhau.2022.06.016

责任编辑:罗慧敏

英文编辑:吴志立