六氟磷酸锂装置的布置与设计

2023-01-11杨红芹

杨红芹

(北京石油化工工程有限公司西安分公司,陕西西安 710199)

近年来,锂离子电池的基础研究和应用开发成为电化学领域的研究热点。六氟磷酸锂(LiPF6)以其良好的电导率和稳定的电化学性能被广泛用作锂离子电池的电解液。新能源汽车产业的快速兴起导致市场对六氟磷酸锂的需求迅猛增长。国内对六氟磷酸锂的材料制备与合成时有报道,然而对于六氟磷酸锂装置产业化的报道较少。本文结合某六氟磷酸锂装置项目,对现有六氟磷酸锂装置的单元分区、设备和管道布置的特点予以介绍与调整优化,以期对相关装置产业化工作有所帮助。

1 六氟磷酸锂装置的工艺介绍

LiPF6的合成工艺方法,有气-固反应法、HF溶剂法和有机溶剂法[1]。

气-固反应法是气态磷的卤化物与氟化锂固体直接反应即可生成LiPF6。气-固反应法操作简单,但是由于生成的LiPF6覆盖在LiF表面形成一层致密的保护膜,从而阻止了反应的持续进行,最终导致产品的纯度低。有机溶剂法是LiF与PF5在有机溶剂中发生反应,有机溶剂主要是制造有机电解液时使用的碳酸二乙酯、碳酸二甲酯等。有机溶剂法避免使用HF,但是PF5会和有机溶剂发生反应,还会引起它们的聚合,导致很难获得高纯度的产品。

HF溶剂法的反应方程式为:PF5+LiF=LiPF6。HF溶剂法虽然使用了腐蚀性介质HF,但由于PF5与LiF都易溶于HF中,因此该反应可以在液相中发生均相反应,整个反应过程易于进行和控制。该法是目前所有制备LiPF6的方法中最容易实现产业化的方法。

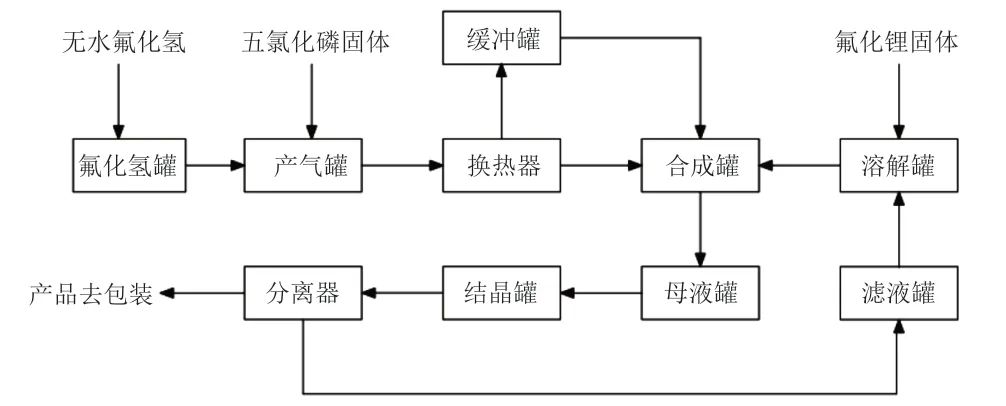

本项目采用HF溶剂法,采用特殊的耐氟材料解决HF介质的腐蚀问题。简化的工艺流程如图1。固体原料LiF通过加料装置加入装有HF的LiF6溶解罐内进行溶解,溶解后的溶液进入合成罐。在-20~-15℃的条件下,无水氢氟酸与产气罐内的五氯化磷缓慢反应,生成PF5和HCl的气体混合物,经换热器冷凝后,顶部的混合气进入缓冲罐暂时存放,后通入LiPF6合成罐中,PF5气体与LiPF6合成罐内的LiF发生反应,生成六氟磷酸锂。LiPF6合成罐产生的混合液进入母液罐,经过结晶、分离、精制得到六氟磷酸锂产品。从LiPF6合成罐顶部产生的HCl、HF的混合气体经冷凝器冷凝回收大部分的氟化氢,其余尾气去吸收装置进行处理,回收得到盐酸溶液,分离得到的母液送母液槽循环使用。

图1 工艺流程图

2 六氟磷酸锂装置的厂房设计

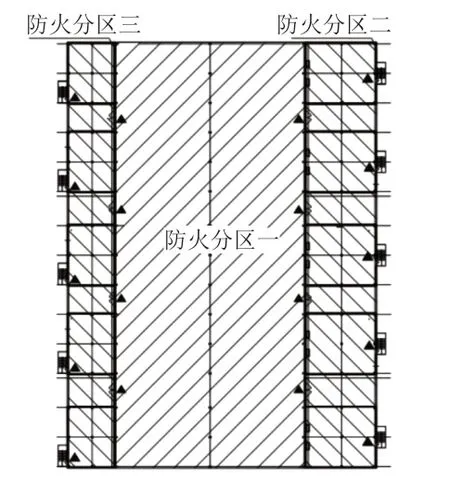

本装置的生产厂房依据现行的GB 50016—2014《建筑设计防火规范》进行设计。厂房主体为单层厂房,四周辅助用房为多层厂房。根据生产物料特性,本装置的建筑火灾危险性划为丙类,耐火等级一级。根据六氟磷酸锂的工艺流程,将装置分为四个单元:合成单元,分离单元,尾气吸收一单元和尾气吸收二单元。其中,主厂房(包含合成单元和分离单元)按单层厂房设计,设立防火分区一(面积6 078m2)。东侧辅助用房(尾气吸收一单元)为多层厂房,设立防火分区二(面积935m2),西侧辅助用房(尾气吸收二单元)为多层厂房,设立防火分区三(面积1 415m2)。防火分区二和三的总面积为2 350m2,小于规范要求的6 000m2[2]。规范要求每个防火分区均设置不少于两个直通室外的安全出口,且厂房内任一点至最近安全出口的直线距离不大于60m[2]。如图2所示,本装置防火分区一设置了8个安全出口,防火分区二和防火分区三分别设置5个安全出口。

图2 厂房防火分区图和安全出口图

防火分区一、防火分区二和防火分区三之间采用耐火极限不小于3h的防火墙和甲级防火门完全分隔。本装置管道设计时,尽量避免穿越防火墙。如果确实无法避免时,待管道施工完毕后采用专业的防火封堵材料将墙与管道之间的空隙紧密填实进行封堵,封堵材料的耐火极限不低于被贯穿位置的耐火极限,且不应低于1.0h。

3 六氟磷酸锂装置的单元布置与优化

在对现有六氟磷酸锂装置设计和现场服务时,发现以下本装置设计的不足之处。

1)尾气吸收一和尾气吸收二单元距离太远。根据工艺流程图,尾气吸收一单元和二单元的工艺联系紧密,管线连接较多,导致在尾气吸收一单元和二单元之间的防火墙穿孔较多,后期封堵空隙较多,增加施工难度和安全隐患。

2)厂房内的低温设备和低温管道用户均分布在分离单元和反应单元,导致低温冷冻液供回管道自冷冻站外引至各用户点时,必须跨越尾气吸收二单元,引起管道交叉和碰撞。

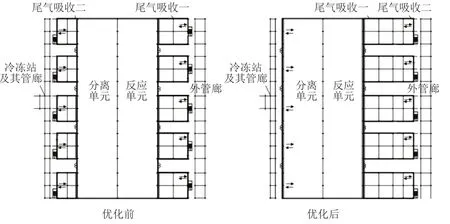

3)电气桥架、仪表桥架、公辅管道、工艺管道的占位划分不够清晰,各专业之间交叉碰撞,宜每条生产线设立单独的管廊。针对以上不足,进行单元布置的优化,如图3所示,优化前设计自西向东依次为尾气吸收二、分离单元、反应单元和尾气吸收一。在满足厂房防火分区要求的前提下,调整单元顺序:自西向东依次布置反应单元、分离单元、尾气吸收一和尾气吸收二。既能缩短冷冻站外供回管道至反应和分离单元之间距离,又避免了冷冻液管道在尾气吸收二单元(无低温用户点)的管道占位,空间得到合理利用。再者,尾气吸收一和尾气吸收二集中布置,避免连接的管道穿越防火墙。

图3 生产厂房单元布置图对比

4 设备和管道材质的选择

本装置的物料特点如下:无水氟化氢具有极强的腐蚀性,高度危害,非易爆;不同浓度的混合酸液(含氢氟酸、盐酸、硫酸)和混合酸气具腐蚀性,高度危害,非易爆。因此,设备材质的耐腐蚀性和耐用性极其重要。不锈钢材质的优点是导热系数高、加快传热过程、降低能耗、设备易于加工;缺点是铬、镍等金属元素容易溶于反应液中而影响六氟磷酸锂产品的纯度。而钢衬塑材料可以有效防止金属元素的溶出,但是设备制造成本高、传热果差、能耗高。生产普 通品质[3]的六氟磷酸锂采用不锈钢设备有较大的成本优势,这也是国内大部分生产厂家的首选。而生产纯度≥99.99%、各金属杂质≤1mg/kg的六氟磷酸锂则选用不锈钢衬塑材质。干燥设备接触的是固体物料可以选择不锈钢设备,以减少六氟磷酸锂干燥时的受热时间,减少热分解产生氟化锂而影响品质。结合以上分析,本装置无水氟化氢罐、合成罐、换热器、结晶罐等含无水氟化氢的物料罐选用奥氏体不锈钢材质。尾气吸收单元中的酸性气体吸收罐采用钢衬塑材质,既能耐酸性气体(氯化氢和氟化氢)腐蚀,又能降低成本。管道材质的选用原则与设备一致。

5 设备和管道布置的原则

5.1 设备和管道的布置要点

与大型石化装置不同,本装置规模小,管径小,管线多,产品种类单一,但物料腐蚀性强,工艺管道均采用通径电动球阀,对人工操作的要求不高。在设备和管道布置时,应遵循其工艺生产的特点。固体加料设备和气体缓冲罐应布置在框架上层,并设置合理的吊装设备(本装置选用电动葫芦),每条生产线设置一个吊装孔。换热器布置在中上层,以便冷凝液自流至合成罐。合成罐布置在中间层,方便框架上层的固体进料与合成液自流。储罐、滤液罐及其泵布置在下层。含有强腐蚀性介质的酸性介质管道采取自流,避免产生气袋和液袋。如图4所示,管系1自顶部缓冲罐出至EL8000安装电动阀门,再上翻至反应器顶部管口,造成酸性液体的积液,优化之后的管系3将电动阀门置于缓冲罐与反应器中间的高度,避免积液。管系2阀门所在管道也存在积液问题,优化后的管系4不存在液袋。为防止固体进料时堵塞管道,固体物料管道设置大于45°坡度,对易磨损部位的管道应设置可拆卸直管段。

图4 管道布置立面图对比

5.2 保冷设备和管道的特殊要求

本装置的另一特点是保冷设备和保冷管道多。保冷设备的冷量会通过支座传递至结构梁,对钢梁产生不良后果。所以保冷设备安装就位时,应当在设备支耳、鞍座或支腿下方加木质隔冷垫块,阻断冷量传播。装置中管道的设计温度为-70~-60℃,操作温度-60℃,该管系在配管时应当满足管道应力要求,如果配管区域有足够空间,应当设置π弯进行自然补偿。本装置受配管空间限制,采取水平管道设置金属软管(即金属膨胀节)的方法,避免吸收管道因温度变化引起的应力形变。

5.3 喷淋系统的设计

本装置中为防止酸性气体泄漏形成酸雾,在合成单元和分离单元易泄漏点设置管道喷淋系统。将喷淋系统布置在下层(EL8 000)框架的结构梁下方,且位于设备上方2~3m。既能满足喷淋水快速降至泄漏区域,迅速降低酸性气体浓度,防止酸雾形成,又方便管道支撑生根于结构梁下。每条生产线的喷淋系统在进入端设置切断阀,在合成和分离单元分别设置支管,末端接喷淋喷头。喷淋系统设置在厂房顶部(EL25000)更为合理,因为从厂房顶部喷淋至下层虽然有更广的喷淋面,但是延长了喷淋水下降的时间,降低了喷淋效果。

6 管道支架和管道保冷结构的设计

鉴于本装置保冷管道多的特点,仅介绍保冷管架及其保冷结构的设计,其余常温管架不再讲述,管架设计依据为HG 21629—2021《管架标准图》。保冷管道支架的选用与管道保冷厚度有关,而保冷厚度又与保冷材料密切相关。本装置的保冷材料选用聚氨酯泡沫塑料,保冷厚度均为26~75mm,选用管托高度为150mm。管道的保冷结构由保冷层、防潮层和保护层组成。保冷层即聚氨酯泡沫塑料,防潮层采用两层CPU聚氨酯阻燃防水卷材缠绕而成,保护层选用铝合金薄板。保冷材料的最小厚度为30mm,当保冷层厚度大于80mm时,应分两层或多层进行施工,每层的厚度宜相近,缝隙应互相错开。本装置保冷层均小于80mm,采用单层施工。

7 结束语

结合某六氟磷酸锂装置的设计内容,从工艺流程入手,依据相关建筑规范对六氟磷酸锂生产厂房防火分区的划分进行分析。然后根据设计和现场服务过程中遇到的问题,对单元分区、设备和管道布置进行调整与优化。进而阐述了设备和管道材质的选择标准、保冷设备的安装、保冷管道配管和保冷支架设计时需要把握的原则,希望对后续同类装置的设计起到借鉴作用。