超滤膜在含油废水处理领域的应用与改进方法研究

2023-01-11谢雅琴

谢雅琴

(中欧国际工商学院,上海 201206)

随着海洋运输业的发展,由于海运所引起的石油泄漏事故层出不穷,这些事故严重影响到海洋环境及海洋生态系统的安全。另外,食品领域、餐饮业、钢铁金属制造业、纺织业等都会产生大量的含油废水,并且这些废水中,往往都含有一些有毒化学物质,比如多环芳烃、酚类物质,其会极大增加人类患病的风险,还会对生态环境产生不可逆的负面影响。含油废水会导致土壤的理化性质发生变化,进而导致农产品的品质及产量下降,甚至还会极大增加农产品的安全风险。

1 超滤膜在含油废水处理领域的应用

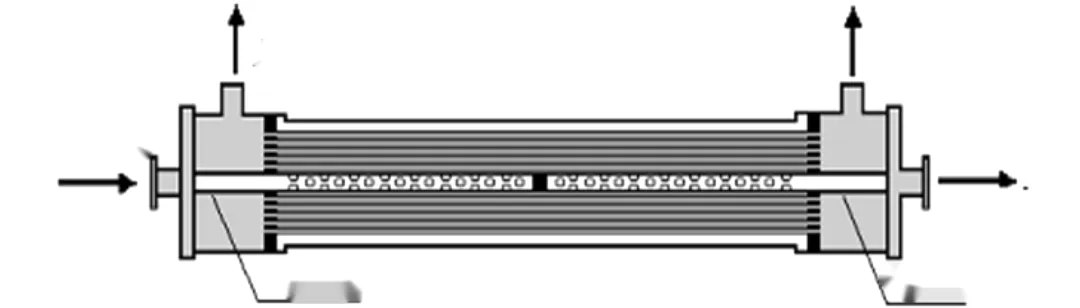

未经处理的油脂类废水直接排入水环境中,其含有的油脂会在水面上漂浮,阻碍了空气中的氧气进入水体中,还会降低阳光的穿透,导致水体中的动植物生命活动受到影响,有些油脂颗粒还会进入水生物体内,导致这些水生生物的呼吸受阻,进而引起其发生缺氧现象,严重的直接会引起水生生物大范围死亡的情况。含油废水对整个自然生态系统带来的危害程度是不可估量的,为此人类生活与生产活动中产生的含油废水应当采取适当的处理措施,以保障生态环境和卫生健康的安全。含油废水有漂浮、分散和乳化三种不同的形式。浮油和分散油很容易机器分离,采用混凝、沉降、活性炭吸附等技术可有效降低含油量。但乳化油中除表面活性剂外,还含有大量功能相似的有机物,水中的油以微米级离子的形式存在,因此重选和粗粒法的处理效果并不显著。采用超滤膜技术,可以加速分子量较低的有机物和水通过膜,既可以降低含油量,又可以降低化学需氧量和生化需氧量(图1)。

图1 超滤膜实图

制约传统含油废水处理技术发展应用的关键因素主要有:成本高、处理效率低等。超滤膜技术的优势在于成本低、效率高、较少用到化学药剂等,为此受到了市场的一致认可。结合油水分离膜表面性质不同,现阶段分离油水的膜主要有两大类,一类是超疏水-超亲油膜,其在石油运输领域广泛应用,可以有效杜绝液态水渗入膜孔,常见的有聚四氟乙烯涂层网状物、碳化硅纤维;另一类是超亲水-超疏油膜,主要在水分子传输方面广泛应用,常见的有沸石涂层、氧化锌纳米棒阵列涂层以及水凝胶涂层等。

超疏水-超亲油膜的缺点较多,例如在超滤膜的表面往往会吸附黏度较高的油脂,且难以用常规手段予以去除,往往都需要借助化学物质才能有效去除;超亲水-超疏油膜因为具有选择性,仅水分子才能通过膜孔,使得膜孔堵塞的概率极大降低,为此在处理废水方面相比超疏水-超亲油膜有着显著的优势。另外,油的密度要小于水,那么超亲水膜能够在油相和膜的表面之间形成水合层,使得膜表面不易被污染。通常而言,亲水性膜有着较强的亲水性,为此表面能也比较高,与水形成氢键,疏水的油性颗粒被排斥在外,极大降低膜被污染的可能,使得膜的使用寿命更长,超滤膜的使用成本也就更低(图2)。

图2 受污染后的超滤膜

2 超滤膜在应用中面临的问题

超滤膜在使用时,膜的表面及膜孔内会吸附、阻止和沉积原料液中的各类无机物、有机物及微生物,这些物质不仅会污染膜,还会导致膜的处理效率逐步下降,使得膜的使用寿命缩短,增加了清洗的次数,进而引起能耗增加,运行成本极大提高。导致跨膜压差提高的关键原因是浓度差极化,其后果是增加了能耗及运行成本;导致浓差极化的主要原因是吸附在膜表面的物质逐步积累所引起的。原料液中的大颗粒物质无法通过膜表面,加之其无法及时地扩散回主体溶液中,由此会在膜表面附件形成浓度梯度差;并且大颗粒物质长期在膜表面积累下来,会导致小分子溶剂通过膜的速率极大降低,同时形成渗透负压,使得系统的有效跨膜压差也会下降,最终引起能耗增加,运行成本提高。浓度极化是客观存在,也无法规避的,然而这种现象是可逆的,且不会对超滤膜的属性产生影响(图3)。

图3 超滤过程图

超滤期间,进料溶液中的有一些溶质会积累在膜的表面或者其孔结构上,导致这些位置出现沉积物,且这个过程不可逆,该现象称之为不可逆膜污染。超滤膜发生不可逆污染后,无法采取其他措施来恢复其固有属性,随着超滤膜使用时间的延长,其寿命会越来越短,最终必须要用新膜来替换旧膜,由于超滤膜的这种不可逆污染现象,导致该项技术大范围的推广应用受到了一些限制。超滤膜技术在废水中含有大量大分子物质和病原微生物的情况下,使用这种方法也会造成处理效果不佳,可以结合使用该技术。要加强超滤膜等水处理方法技术与各种消毒技术相结合,通过超滤膜技术的组合使用,有效净化水资源,有效去除病菌和微生物。

3 超滤膜污染控制方法

目前,国内外的研究人员都在积极开展超滤膜污染控制相关的研究,主要包括工艺条件的优化、超滤膜化学性能的改进、进料液的预处理等相关内容,能够在发生污染之前,起到较好的控制效果。为稳定膜工艺,在废水净化之前预处理环节尤为关键,通过预处理能极大提高能源的利用率,同时降低膜污染的程度。从技术层面而言,预处理使得废水的理化性质发生改变,由此使得膜分离的效率得到有效提升。通常情况下都会采用预过滤、氧化或混凝等措施进行预处理,以减少这些因素对膜分离性能的影响程度,经过这些工序能够有效地去除一些有机污染物和悬浮物。大量的实践表明,采取预处理措施,能够降低膜污染的速率,提高膜的工作效率,还能让超滤的性能得到显著改善。然而预处理也存在一定的问题,比如不同水质、处理工艺会直接影响到预处理的效果,预处理的效果存在不确定性,使得超滤运行成本极大增加。

通过优化超滤运行工艺条件,能够让膜污染的问题得到一定的改善,然而表面污染没有得到实质性改变,随着时间的推压,超滤的效率会逐步降低,经过调整和优化超滤工艺条件,能够缓解膜通量下降速率,进而延长膜的使用寿命。一般采取调节进料液的酸碱度、调整反冲洗次数和时间、运行温度以及降低跨膜压力等措施实现优化运行工艺。采取各种措施能够有效降低膜污染的速率,甚至可以恢复可逆膜污染,然而无法改变不可逆污染的问题。虽然采取一些化学手段能够有效缓解不可逆污染,但采取化学处理措施又会增加化学药剂的使用,加快膜的老化速度,使得运行成本进一步增加。虽然采取预处理和优化工艺的措施有助于缓解膜污染,但是这些方法都有各自的问题,无法从根源上彻底解决膜污染的问题。超滤膜可回收利用,可显著降低水处理成本,但超滤膜清洗困难,清洗不全面,废水会二次污染。为避免此类情况,废水处理前应进行采样检测,根据废水的成分、杂质种类和含量,选择最合适的超滤膜,制定完善的超滤膜清洗方案,确保废水处理后对超滤膜进行全面彻底地清洗,保持超滤膜的清洁。

4 结束语

超滤作为一种先进的分离技术,广泛应用在水处理领域中,其优点是分离效率高、成本低等;但是在使用过程中,疏水性的蛋白质及有机物会污染超滤膜的表面,导致超滤膜的通量极大降低,缩短了其使用寿命,增加了使用成本,并且这种污染是不可逆的。所以现阶段膜技术的发展方向是研制出具备高通量且能够抗污染的超滤。通常采取两种措施解决这些问题,一种是进一步提高超滤膜表面的亲水性,使得膜表面形成水化层,进而让超滤膜不会直接接触到污染,达到抗污染的目的;另一种是超滤膜的污染是无法规避的问题,采用超滤膜耦合光催化技术,能够让超滤膜的渗透性能得到恢复,进而达成主动抗污染的效果。将上述两种手段结合在一起,可以极大提高超滤膜的渗透通量,还能增强其抗污染性能。在污水处理领域内,含油废水的分离难度最大,其主要原因是黏度过大,那么可以采用超亲水或者超疏水的高性能超滤膜分离这类废水。为获得高性能的超滤膜,一般用到的添加剂是无机纳米材料;目前在含油废水处理领域中广泛运用到的添加剂有两种,一种是Fe3O4纳米颗粒,另一种是β-FeOOH 纳米棒,其原因是这两种材料具有亲水性及光催化破乳特性。

为获得高截留性能、高渗透通量、高抗污染性能的超滤膜,基于共混和表面改性的思路,在PVDF超膜种添加了Fe3O4纳米颗粒与β-FeOOH纳米棒两种添加剂,旨在为膜法处理含油废水提供一种新思路和新方法,推动含油废水处理技术的发展。