某车厂冲压车间无功补偿柜电气事故案例分析

2023-01-11梁晓亮史贵风

梁晓亮, 杨 洋, 史贵风

[1.北京中冶设备研究设计总院有限公司, 北京 100029;2.上海电器科学研究所(集团)有限公司, 上海 200063]

0 引 言

汽车冲压车间中使用大量非线性负载(如机器人、直流电源、冲压机等),这些谐波源和冲击性负荷使得配电系统存在大量的谐波、电压波动、电压暂降,产生大量的无功功率,造成系统功率因数低等电能质量问题[1]。

某车厂冲压车间发生电容器烧毁,并引发整个无功补偿柜起火烧毁事故,文献[2]对电力电容器常见故障特征及其原因进行了介绍,认为设备制造质量、补偿回路设计、系统谐波、运行环境等因素造成电容器故障时有发生。首先对整个配电系统总进线端、无功补偿支路进线端、有源滤波装置输出端进行电能质量在线监测,同时长时在线录取各个测试回路的电压、电流波形,评估谐波对此次事故的潜在影响,现场对该车间内的无功补偿柜、电容器、电抗器等低压元器件进行抽样,送到专业实验室,依据国家标准对送检器件特性进行验证分析。通过现场检验与实验室检测相结合,最后总结了此次事故发生的可能原因,并给出了解决方案及措施。

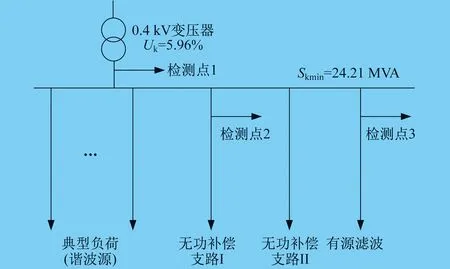

1 检测区域概述

冲压车间无功补偿支路设计总安装容量为1 200 kvar,分别设置了11组70 kvar、7组50 kvar、1组25 kvar电容器,电抗器的串抗均为7%,系统主回路母线末端配置了两台背靠背的额定容量为150 A的有源滤波装置(APF),冲压车间一次电力系统图如图1所示。事故时,冲压车间无功补偿柜电容器先有异味,接着发生爆炸并伴有明火,继而引发补偿柜起火,考虑到冲压车间电能质量问题的复杂性,本次检测主要对系统谐波及产品质量进行分析评估。

图1 冲压车间一次电力系统图

2 事故检测内容

2.1 冲压车间配电系统电能质量监测

本次电能质量测试及评估依据GB/T 14549—1993《电能质量 公用电网谐波》,系统的监测点选择分别位于该配电间变压器出线端,无功补偿柜0.4 kV进线端,APF 0.4 kV进线端。为全面对比供配电系统在各种运行环境下电能质量指标的情况,在检测现场模拟以下4种工况进行检测分析,检测工况描述如下:

(1) 工况一:无功补偿支路未投入运行,APF未投入运行。

(2) 工况二:无功补偿支路投入运行,APF未投入运行。

(3) 工况三:无功补偿支路未投入运行,APF投入运行。

(4) 工况四:无功补偿支路投入运行,APF投入运行。

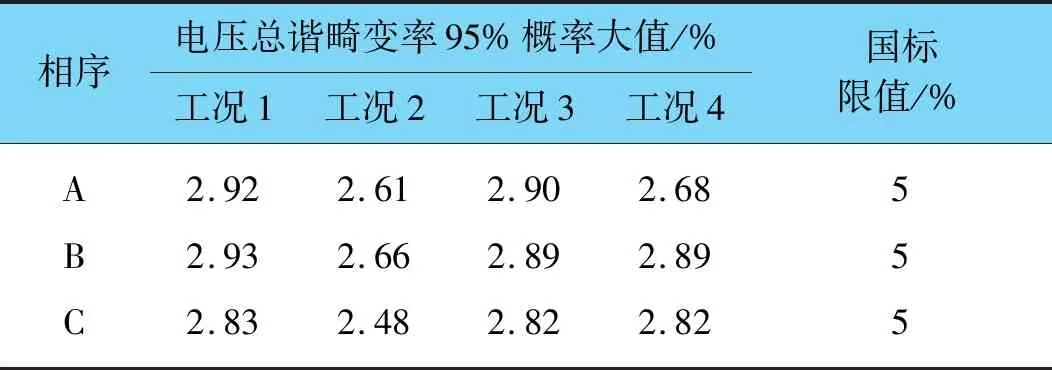

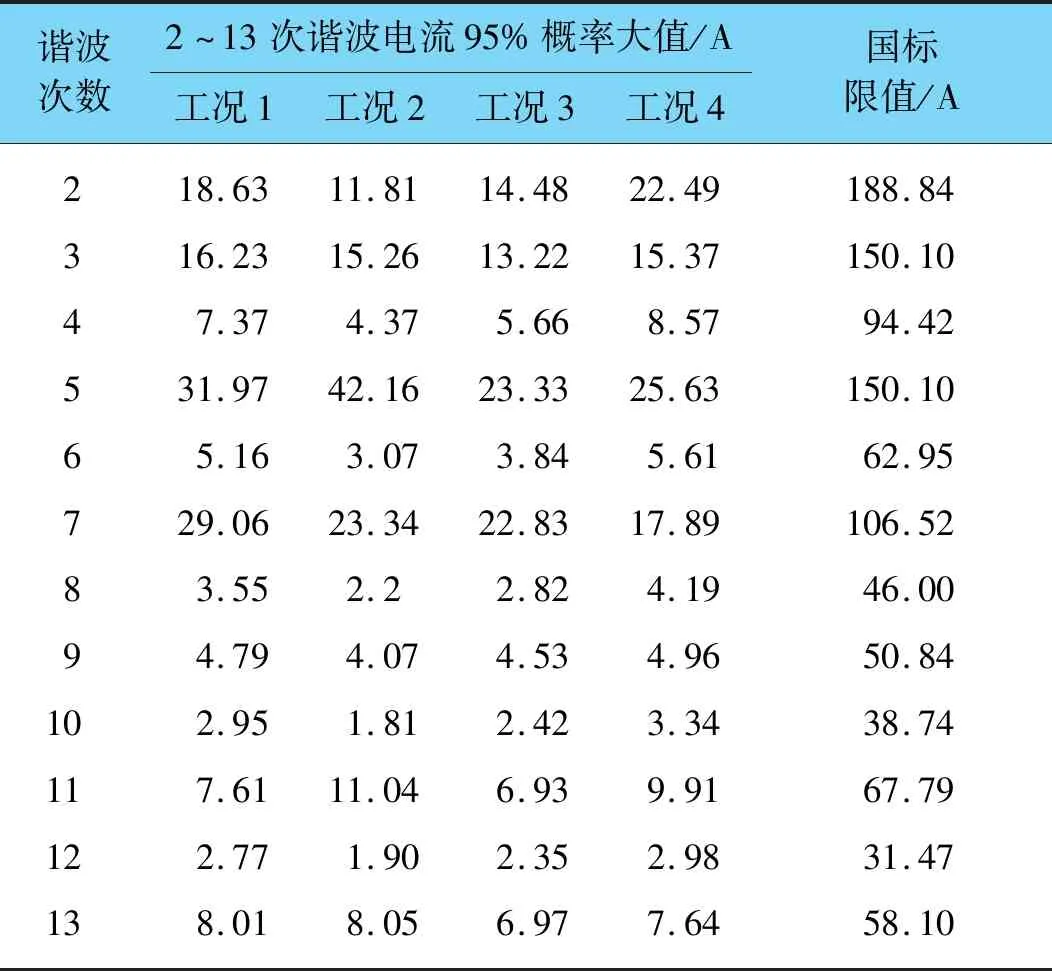

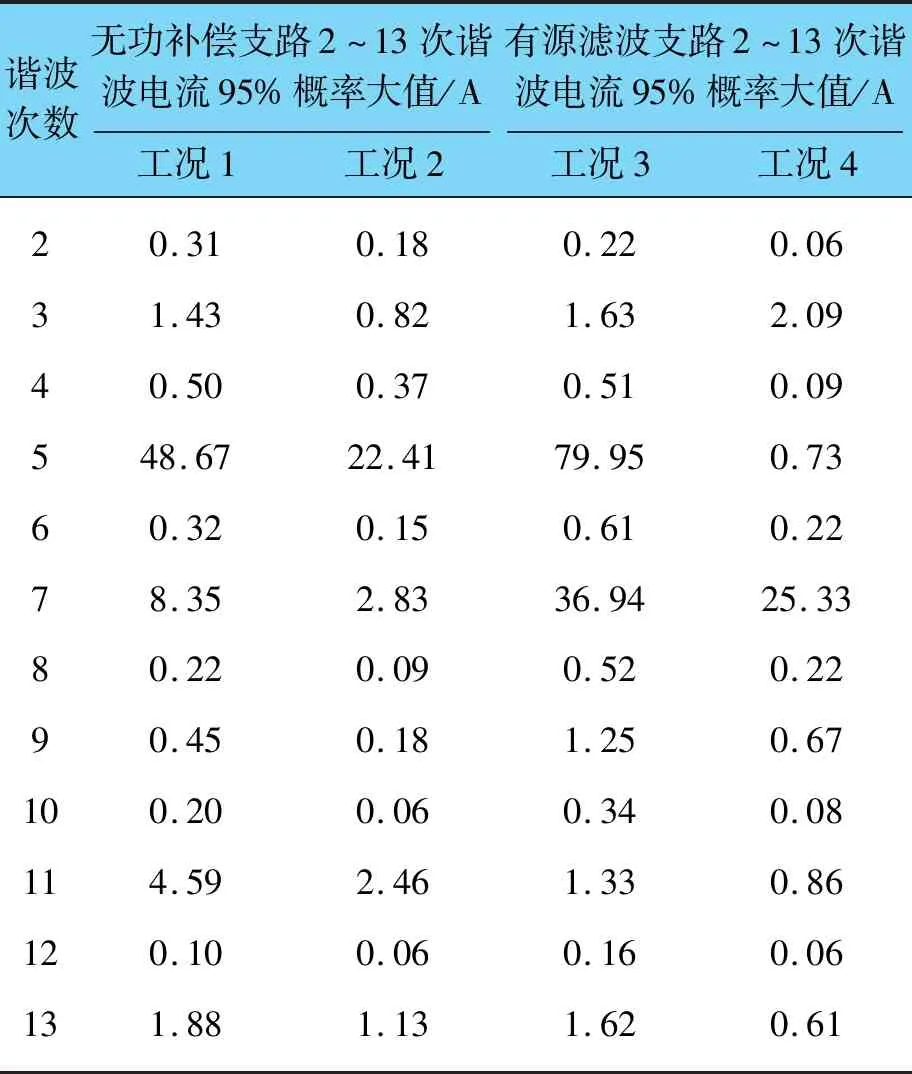

整个测试过程中,工厂正常生产进行。测得系统0.4 kV总进线端电压总谐波畸变率监测数据如表1所示,系统0.4 kV总进线端各次谐波电压畸变率监测数据如表2所示,系统0.4 kV总进线端谐波电流监测数据如表3所示,无功补偿柜支路、有源滤波支路谐波电流监测数据如表4所示。

由表1~表3可以看出:在4种工况下,冲压车间0.4 kV总进线端的谐波值均满足国家标准要求。由表4可以看出,APF投入运行后,无功补偿支路的谐波电流有所减小,但APF并未有效补偿系统网侧的谐波电流,LC支路投入后,APF 5次谐波电流输出异常。

表1 系统0.4 kV总进线端电压总谐波畸变率监测数据

表2 系统0.4 kV总进线端各次谐波电压畸变率监测数据

表3 系统0.4 kV总进线端谐波电流监测数据

表4 无功补偿柜支路、有源滤波支路谐波电流监测数据

2.2 检测过程中的异常波形

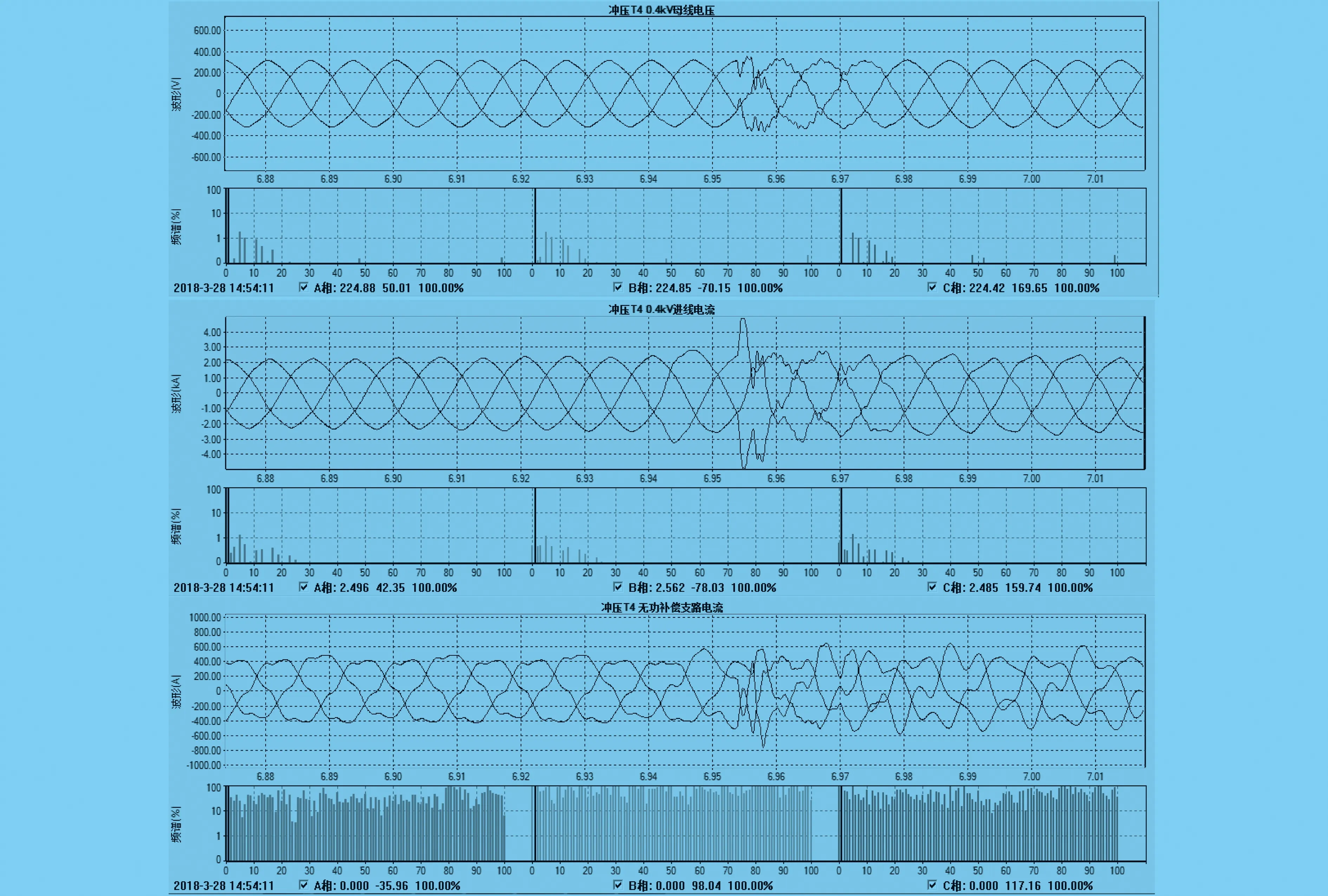

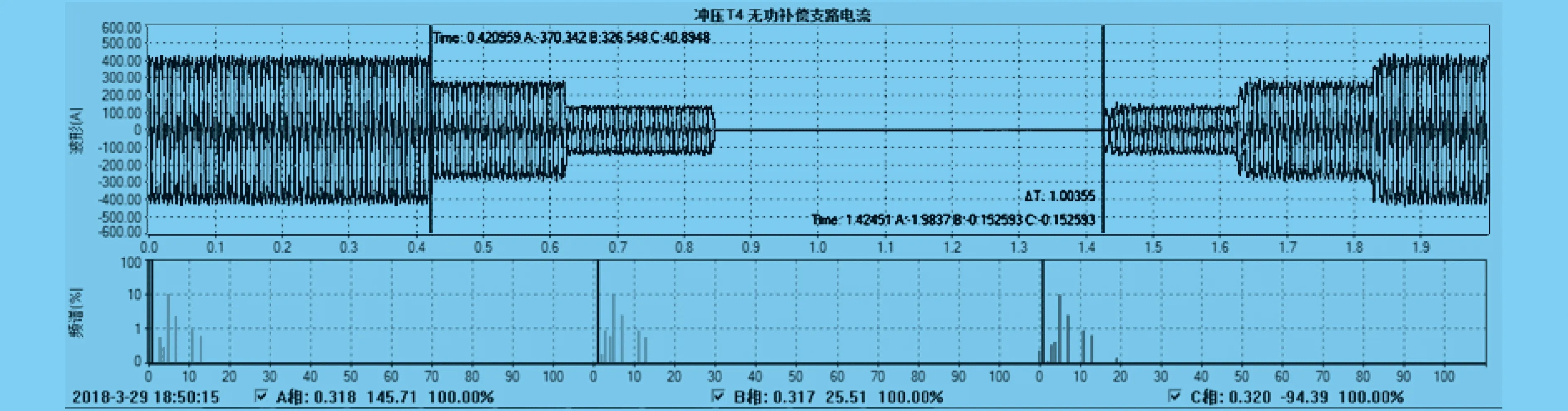

在冲压区域检测过程中,无功补偿装置处于自动投切状态时,对0.4 kV总进线端,无功补偿支路,有源滤波支路进行长时在线录波,在查阅波形数据时,发现以上异常数据,局部异常波形如图2~图4所示。

由图2可见,无功补偿支路出现类似B相、C相相间短路的现象,此时系统电压无异常变化,无功补偿支路B相与C相电流峰值达到约970、910 A,之后经过约0.045 s后,电容器组投入运行。

由图3可见,冲压区域无功补偿处于自动投切状态时,有源滤波装置未投入运行,供电系统出现类似系统振荡的波形,持续时间约为半个周波。

由图4可见,冲压区域无功补偿装置处于自动投切状态时,同一组电容器组再投延时时间为1 s,检测到的数据与控制器设置相符。

图2 局部异常波形图1

2.3 送检样品-低压元器件测试

从事故现场抽取低压元器件:无功补偿柜一面,电容柜内电容器4组,电抗器4组,送至实验室进行测试。实验室无功补偿柜支路、有源滤波支路谐波电流监测数据如表5所示。

2.4 事故原因分析

冲压车间的负荷功率变化较快,在该种环境的运行情况下,电容器组为满足控制点对功率因数的要求,将会频繁投切。冲压车间电容器组控制装置再投延时时间间隔设置为1 s,结合实验室电容器的放电试验,电容器由峰值电压下降到50 V的时间约为150 s,而本次检测的无功补偿装置中未发现设置相应的放电回路或类似功能装置,电容器组存在未有效放电即再次投入运行的风险,电容器的残压叠加,可能影响电容器的寿命,甚至会导致电容器过电压,最终导致电容器炸裂。在现场检测期间,已监测到冲压车间电容器组投切时,存在电流峰值为900 A的类似击穿短路的异常现象,若电容器组频繁投切,则会多次发生该现象,导致电容器存在因过流而损坏的风险[3]。

图3 局部异常波形图2

图4 局部异常波形图3

从现场抽检的电容器产品送至专业实验室进行检测,检测结果显示,其中1组电容器的电容值偏差超出标准要求范围,说明该电容器容值存在明显的衰减,已接近5次谐波谐振点,若继续长期投入运行,将很大可能导致系统发生谐振。

从现场抽样的电容器中选取2组电容器进行破坏性试验,2组电容器试验过程中均产生爆炸声响,观察电容器端子及外壳爆裂,不符合国家标准要求,可判定该电容器不合格(电容器破坏性试验是型式试验中的必检项目之一,根据国家标准要求,电容器的外壳可以变形和损伤,但不能爆裂)。另外,从事故现场电容器损坏的状况来看,电容器外壳存在明显的碎裂痕迹,也可以判断电容器在电气系统实际使用中出现了类似实验室中的爆炸现象,说明电容器组的性能不符合国家标准要求。

表5 实验室无功补偿柜支路、有源滤波支路谐波电流监测数据

3 解决方案及措施

为满足相应冲压车间的快速功率变化的特性,且从监控的检测数据看冲压车间谐波电流发生量并不高,可在TSC传统补偿装置中增加必要的放电回路或类似功能装置,使电容器组投入时,电容器端子间的电压不高于电容器额定电压的10%,但需综合考虑放电回路功率消耗的问题;也可选用具备零过渡过程的低压动态无功功率补偿装置等。同时,配电系统选用的电容器应满足国家标准要求[4]。

考虑到近几年发展较好的新型电力电子装置,也可采用有源型无功补偿装置(SVG)或SVG配合固定无源无功补偿装置,提升无功补偿效果[5]。

4 结 语

本文针对某汽车制造厂冲压车间无功补偿柜烧毁事故,对整个车间的配电系统电能质量进行整体评估,同时从事故现场抽取无功补偿柜、电容器、电抗器,送到专业实验室依据相关国家标准对抽取的样品进行检测,结合现场测试和实验室测试结果,给出了事故发生的原因,最后给出相应的解决方案和措施,以保障该厂冲压车间电力系统安全可靠运行。