基于Flotherm的高防护户外储能柜组合式散热系统设计

2023-01-10林元华杜戴宁

林元华,杜戴宁

(1.南瑞集团有限公司(国网电力科学研究院有限公司),江苏 南京 211106;2.国电南瑞科技股份有限公司,江苏 南京 211106)

0 引言

为积极响应国家“碳达峰,碳中和”的号召,全国各地配套的储能设备建设越来越红火。其中以小功率密度的柜式储能设备发展最为迅速,其能量密度大,占地面积较小,可满足配电台区、写字楼、商场等复杂的应用环境。储能设备结构设计的主要技术关键,就是如何合理地进行冷却系统的设计。当前,国内储能设备的冷却系统基本以空调冷却为主,其生产和维护成本高,功率密度小,应用场景较为苛刻。采用组合式散热系统,可以提高储能设备的功率密度,极大地降低空调冷却系统的成本,其小型化的应用场景也更灵活,在日趋竞争激烈的市场中更具有优势。

1 高防护户外储能柜组合式散热系统设计

合理的散热系统设计,是储能柜安全可靠、无故障运行的保证。组合式散热系统的一般设计流程见图1,按照此流程对100 kWh的储能柜进行散热系统设计。

图1 组合散热系统设计流程

1)风道结构设计

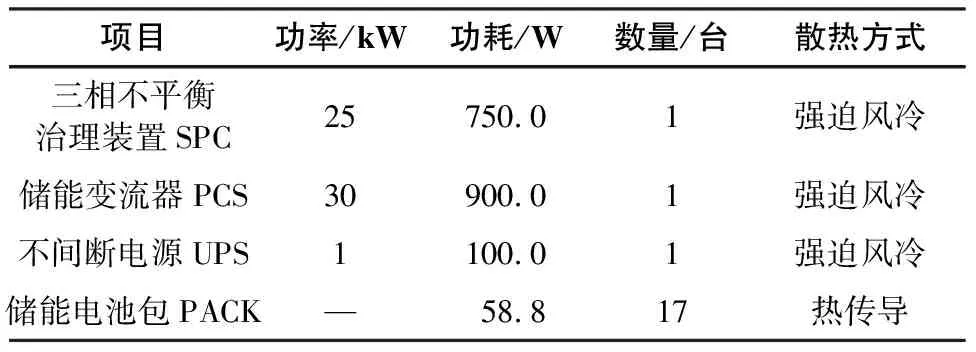

此100 kWh储能柜为高防护户外型储能柜,户外防护等级达到IP55等级[1]。柜内主要发热电器元器件的功率、功耗、数量和散热方式见表1。考虑到储能柜的成本压力,风冷散热系统和空调冷却系统相结合的组合式散热系统可大幅降低散热系统的成本。将对环境和温度要求不高的SPC、PCS和UPS装置单独成舱,采用强迫风冷对其进行散热,并将对环境和温度要求高的电池PACK单独成舱,采用空调对其进行密闭散热。

表1 发热元器件功耗清单

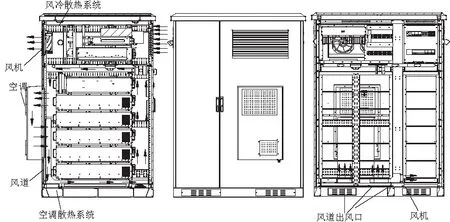

强迫风冷散热风道布置在储能柜的中上部,不但可以避免太阳辐射对高功耗装置的不利影响,而且可有效避免地面柳絮、灰尘等阻塞风道。风冷散热系统的风道对称布置在前后门上,风道上都装有G4过滤效果的棉,风机布置在出风侧。此时风道长度最短,风阻最小。空调散热系统的空调布置在储能柜中下部[2],可有效避免恶劣的地表环境对空调的影响。由于工业空调冷风口和热回风口在同一面上,设计一冷风送风口在储能柜底部,将柜后部的冷风直接送到柜前部,可有效实现电池的前后同步均匀散热。组合式散热系统方案见图2。

图2 储能柜组合式散热系统示意图

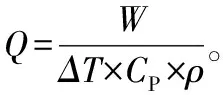

2)风量和制冷量理论计算

组合式散热系统中,空调散热系统的总制冷量C的计算公式为C=Cr+Cs+Ch。其中:C为总制冷量,W;Cr为太阳辐射热量,W;Cs为环境渗入(出)热量,W;Ch为元器件发热功耗,W;根据理论计算公式,Cr=277.5 W,Cs=117.2 W,Ch=1 000 W,则C=1 394.7 W,选型制冷量为1.5 kW的工业空调。

3)风压计算

表2 风道损失系数

组合式散热系统中,储能柜采用双柜结构,空调只能挂在一侧柜体上,故需要进行冷风分流设计,空调的内循环风量为380 m3/h,分三路导流到机柜前侧,则每路平均分流约130 m3/h。根据风冷中风压的理论计算公式可知,P=Pi=12.7 Pa。根据8030直流风机的性能曲线图可见,两个风机自由风量为160 m3/h,10~15 Pa时有效风量为120~140 m3/h,符合理论计算系统所需风量,故此款风机满足选型要求。

4)热仿真分析

储能柜内主要发热电器件数量及功耗见表1,前后风道的滤棉取说明书中60 Pa的压损参数。组合式散热系统中包含两款风机和一个工业空调,具体参数在上述计算时都有体现。

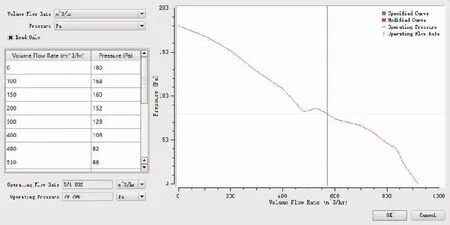

根据上述边界条件,取GB2423中太阳辐射强度参数1 120 W/m2,采用Flotherm对储能柜热进行仿真分析[3-5]。图3、图4分别为风冷散热系统和空调冷却散热系统小风机实际工作压力和风量。由图3可知,风机实际工作点风量为571.03 m3/h,风压79.79 Pa。风量和风压低于整机理论计算值,强迫风冷设计符合要求。且可得出空调冷却系统中两个直流风机工作点的风量和风压值。由图4可知,风机实际工作点的风量是47.52 m3/h,风压是17.63 Pa,符合冷风导流的设计要求。

图3 风冷散热系统风机实际工作压力和风量

图4 空调冷却散热系统小风机实际工作压力和风量

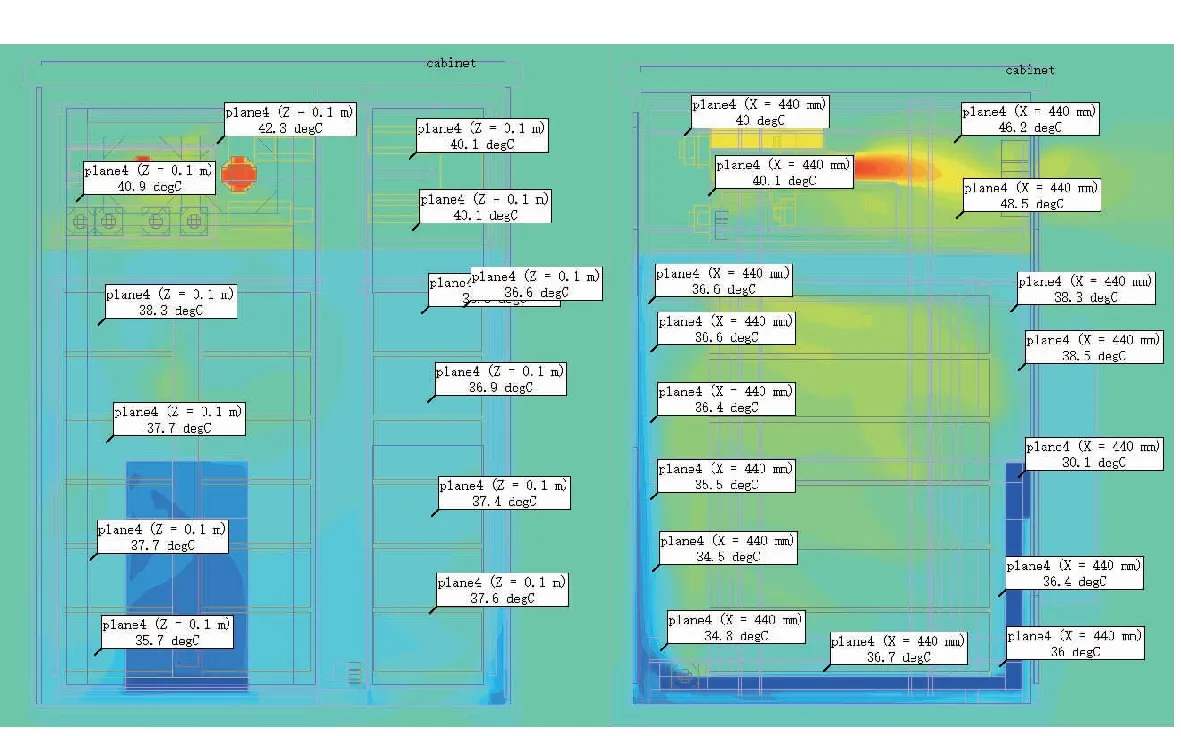

图5为储能柜整柜温度分布图。根据图5可知,储能柜强迫风冷配电舱中进风口最高温度是42.3 ℃,最低温度是40 ℃,最高温差是2.3 ℃,处在风冷装置的正常工作温度区间;出风口最高温度是48.5 ℃,最高温差是8.5 ℃,处于风机长寿命周期工作温度区间;电池舱中,最高温度是38.5 ℃,最低温度是30.1 ℃,最高温差是8.4 ℃,平均温差是5.9 ℃,可使电池包长期处在正常工作温度区间。综上,由Flotherm热仿真分析结果可知,配电舱和电池舱中的热仿真数据均可满足热设计的边界条件,储能柜组合式散热系统的设计可达到热设计的要求。

图5 储能柜整柜温度分布图

5)高温热测试

在高温箱中模拟地设置最高40 ℃的温度,采用K型热电偶、数据记录仪等仪器进行储能柜的热试验[6]。储能柜内空调冷却系统的电池舱内前后各布置4个测试点,储能电池包前后侧(靠近空调侧为后)从上到下各4个监测点,并布置环境监测点1个。储能柜内强迫风冷散热系统的配电舱前后门处各布置2个监测点。

储能柜高温热测试通过的条件为:长时间满负荷充放电工作过程中,所有电器件均能满载正常工作。量化成边界条件,并以温差值表示:①配电舱中,进风口温度低于风冷散热装置降容工作温度45 ℃,进出风口温差低于15 ℃,并能控制出风口风扇在长寿命无故障工作温度区间内;②电池舱中,储能柜在满载充放电测试过程中,电池包周边最高温升低于15 ℃,且电池包平均工作温度长期保持在18 ℃~30 ℃。

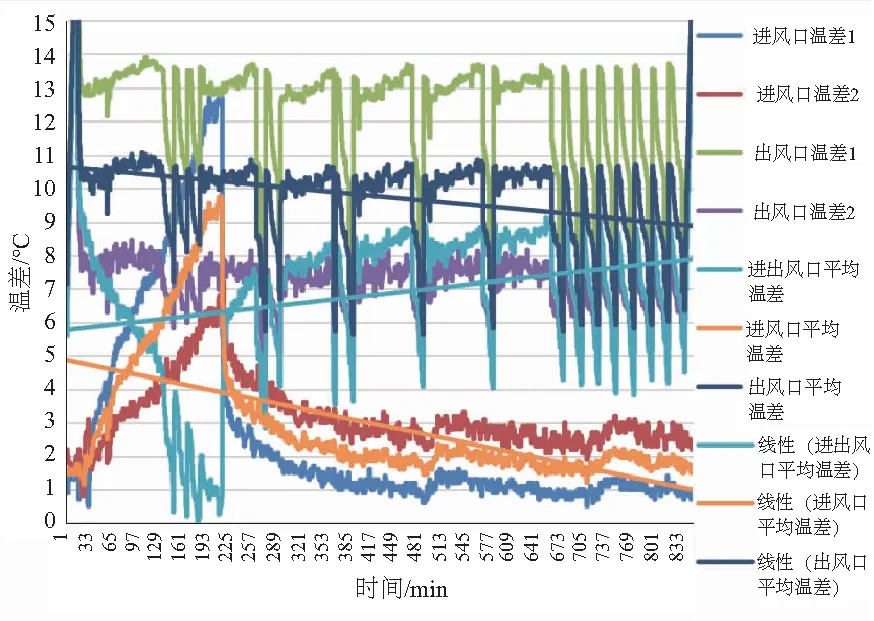

配电舱的高温热测试环境温度是(40±0.5)℃,由图6可知(本刊为黑白印刷,如有疑问请咨询作者),储能柜在满负荷长时间工作后,配电柜内各监测点的温度趋于平稳。进风口平均温差趋于1 ℃,出风口平均温差趋于9 ℃,进出风口平均温差趋于8 ℃。由此可见,风冷配电柜进风口平均温度为(41±0.5)℃,出风口平均温度为(49±0.5)℃,可达到边界条件一的各项设计指标要求。综上,风冷散热系统的设计符合要求。

图6 配电舱中温度监测点与环境温差及温差趋势图

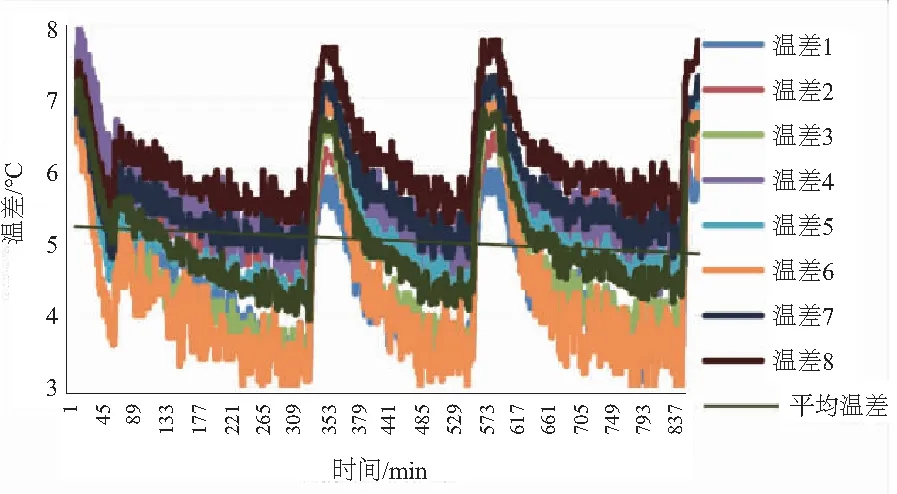

由图7可知,储能柜在长时间满功率测试时,电池舱内平均温差在5 ℃均线上下波动,高温试验箱的温度是(40±0.5)℃,机柜空调的制冷温度点是25 ℃,回差是5 ℃。由此可知电池舱内的工作平均温度约在(30±0.5)℃,与电池限功率工作温度的最大差额在15 ℃以内。且此电池舱在24 h工作时间内只需充放电1次,则可知电池包平均工作温度长期在(25±5)℃。储能柜电池舱的空调散热系统这一部分完全满足热设计要求。

图7 电池舱中各检测点与环境温差

综上可知,储能柜组合式散热系统能够通过高温热测试试验,达到设计要求。但对比热仿真数据可知:组合式散热系统中,配电舱风冷散热系统仿真数据明显低于高温热测试数据,电池舱中空调冷却散热系统仿真数据明显高于高温热测试数据。造成以上偏差的原因如下:1)测试环境的误差波动所致,如热电偶的测量精度、高温箱的温度波动等;2)三相不平衡治理装置SPC等采用风冷散热装置的热损耗超过3%,理论偏离实际;3)进出风口过滤棉的实际风阻比理论数据大;4)电池包充放电的实际工作状态不是稳定的线性关系,如亏电多比亏电少充电时实时功率相差很大;5)空调实际工作时的设置制冷温度点和回风温度差有一定的误差,且空调制冷时,吹出冷风的温度远远低于25 ℃(实测在11 ℃左右)。鉴于以上原因,建议:①高温热测试时,增加监测点,并做数据处理;②可实际测试常规过滤棉的风阻与风速关系,积累相关参数;③在测试过程中,可实时监测风冷散热装置和电池包的工作电压电流等;④增加空调的送回风口的温度实时监测,积累空调工作的相关经验参数。

2 结语

高防护户外储能柜的组合式散热系统设计过程可见,理论计算结合热仿真设计,并辅以高温热测试试验,可极大地缩短散热系统的开发时间,提高研发的成功率。且在市场竞争日趋激烈的今天,组合式散热系统相比传统的单一散热系统,其设计思路更加灵活可变,可发挥单一散热系统各自的优势,市场竞争力更加突出。