镀锌机组退火炉W型辐射管损伤的数值模拟研究

2023-01-10张富明王道金王晓斌张秋生周丽君

张富明,王道金,王晓斌,张秋生,周丽君

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063000;2.华北理工大学,河北 唐山 06300)

0 引言

热镀锌退火炉是冷轧关键设备之一,而W型辐射管是冷轧产线重要的加热装置[1]。该装置主要包括三部分:辐射管本体、烧嘴、换热装置。

W型辐射管最重要的部位是辐射管管体。辐射管体一旦变形、开裂,将严重影响炉内的气氛,从而影响带钢的质量。辐射管长期处于高温状态之中,长时间在恶劣的环境下,产生热应力,从而发生变形,甚至开裂[2]。

针对某热镀锌产线中辐射管变形和开裂的情况进行分析和研究,通过建立有限元模型分析与现场的实际情况对比,然后查找缺陷薄弱环节,并建模优化其结构,进行相应的仿真模拟,提高其抵抗变形的能力,延长辐射管的使用寿命,为辐射管的结构优化提供借鉴。

1 热镀锌W型辐射管使用现状

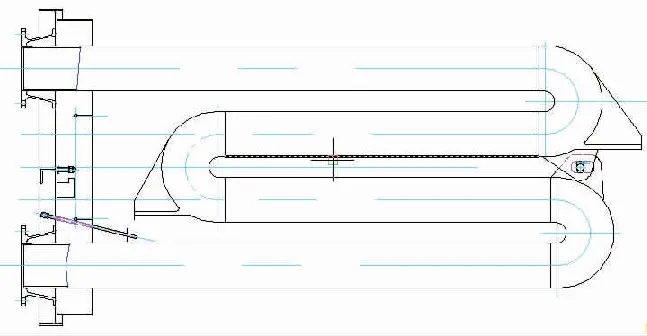

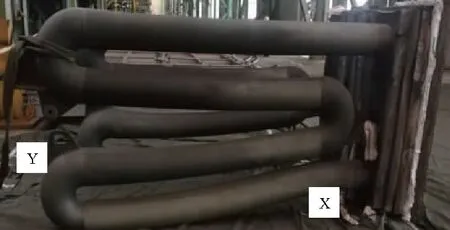

某钢铁企业生产实际中的辐射管变形严重,部分辐射管管体甚至出现开裂现象。辐射管的结构如图1所示。

图1 辐射管结构图

由于W型辐射管在使用过程中经常出现损坏和破裂,给企业的生产经营造成了巨大的损失。如果辐射管破裂没有被及时发现,辐射管的空燃比一般都是大于1,就会导致过量的燃烧空气进入炉膛内,影响炉内气氛,从而影响带钢表面质量。

为此,研究分析某镀锌产线退火炉内的W型辐射管,该辐射管长期处于高温以及变化温度的恶劣环境下,辐射管经常出现弯曲破坏及变形破坏,导致应力失效[3]。为了解决该问题,对其结构进行数值模拟分析,并设计优化辐射管结构,对提高辐射管的使用寿命具有重要的指导借鉴意义。

2 热镀锌辐射管开裂变形原因探讨

2.1 辐射管材料选择

热镀锌W型辐射管的材质一部分为G-X40NiCrNb3525合金,含量为C0.4%、Cr25%、Ni35%、Nb1%。它是一种高温合金,以铁、镍、钴为基,能在900 ℃以上的高温及一定应力作用下长期工作。另一部分材料为G-NiCr28w,其中铬具有耐蚀与耐氧化抗腐作用,铬元素具有强化作用,在650 ℃~1 000 ℃高温下有较高的强度和抗氧化、抗燃气腐蚀能力,它主要应用于高温零部件,包括应用在退火炉设备上[4]。

通过对辐射管材料的分析,材料的选择和使用过程中材质的变化很小,故排除辐射管材料影响形变。

2.2 高温对辐射管的影响

辐射管长期处于高温环境下,辐射管的腔内发生煤气燃烧反应,并且在空气过剩的条件下,辐射管内壁容易发生氧化[5]。烧嘴的频繁启停导致腔体内高温气流不稳定,产生局部受热不均,产生热应力。

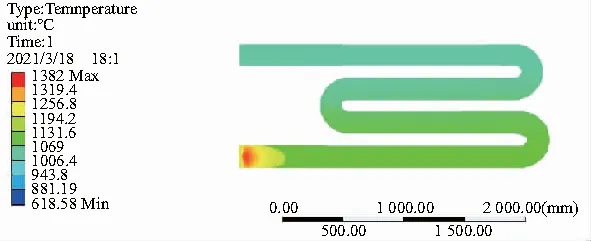

根据燃烧理论,应用Workbench软件对辐射管的管壁温度场进行数值模拟,如图2所示。从整个燃烧腔体看,除了底部煤气空气混合区域的温度高之外,其他部位温度均匀,温度相差在200 ℃以内,并且辐射管的工作温度都在950 ℃左右,满足辐射管的工作环境条件。

图2 辐射管管壁温度分布图

从现场的结构上分析,热应力不是使辐射管开裂变形的根本原因。

2.3 辐射管结构的影响

从辐射管变形的结构和形状发现存在共性:辐射管下半部分管体整体下沉,由此可推断辐射管结构存在设计缺陷,故对辐射管进行有限元分析。

将仿真分析结果与实际应用的辐射管损坏缺陷进行对比、验证,分析损坏原因。并利用三维建模SolidWorks和Ansys进行联合分析。根据辐射管损坏原因,优化辐射管结构,并与原始结构进行对比,分析优化后结构的可行性。

3 热镀锌辐射管数值模拟

3.1 辐射管三维模型建立

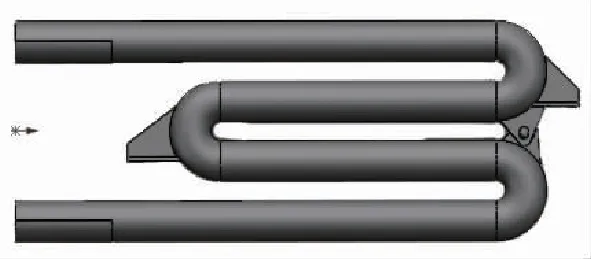

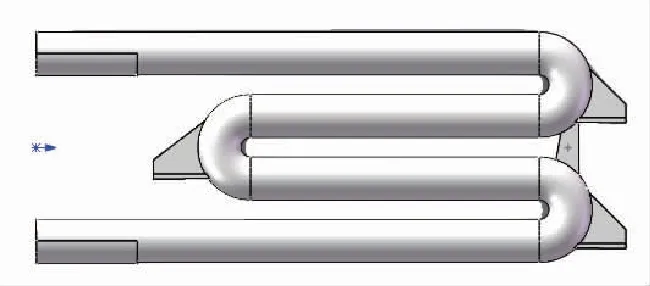

为提高Ansys的计算效率以及顺利实现网格划分,在建模时避免点接触。利用SolidWorks对辐射管进行建模,将三维模型保存成STP格式文件,然后利用Ansys软件的CAD接口,将模型导入[6]。三维模型如图3所示。

图3 辐射管三维模型图

3.2 材料选择及模型网格建立

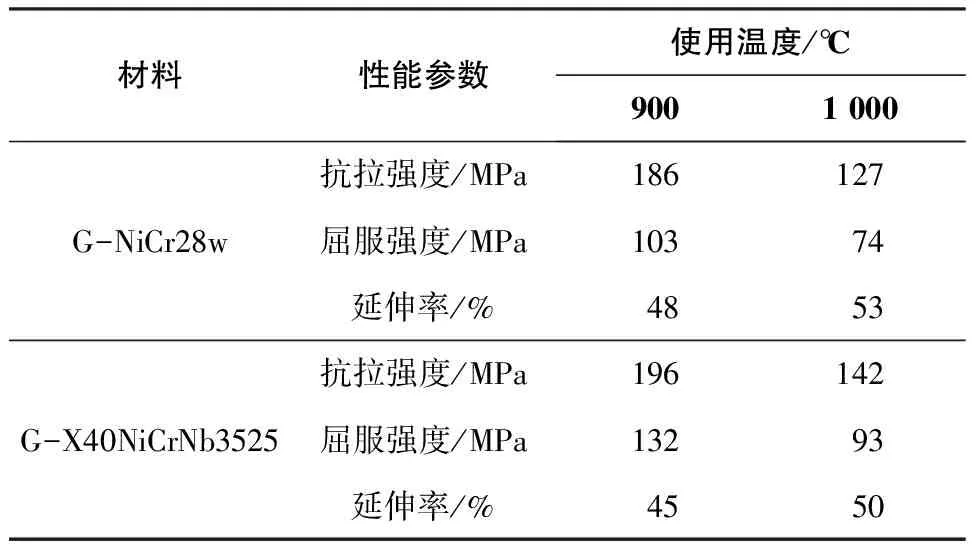

辐射管管体主要分为两种材料,辐射管由于温度较高,故下半部分为G-NiCr28w,上半部分为G-X40NiCrNb3525。耐热钢的使用温度为900 ℃~1 200 ℃。表1为两种材料在不同温度下对应的抗拉强度、屈服强度和延伸率等性能参数[7-8]。

表1 辐射管材料属性

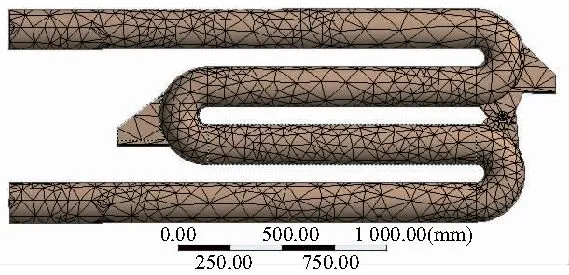

网格划分选用的是四面体网格划分,如图4所示。选择单元大小为4 mm,边长为1 mm的实体单元,并且由Ansys Workbench直接进行网格划分,划分后的节点和单元格数分别为50 021、25 693。

图4 辐射管网格划分

3.3 边界条件设置

根据辐射管的实际情况,区域温度按照930 ℃设定;考虑管体自身的重力,重力加速度g=9.8 N/kg;在两个牛腿处、辐射管入出口4处分别添加固定约束[9]。

3.4 结果分析

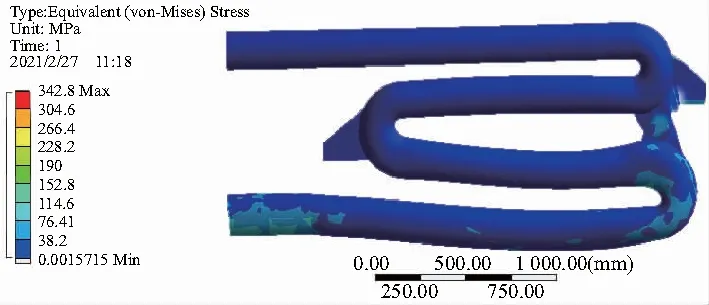

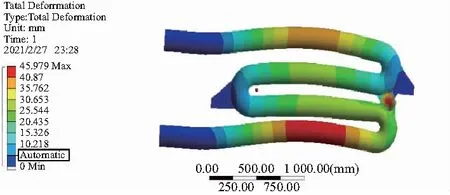

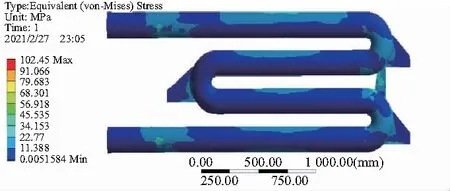

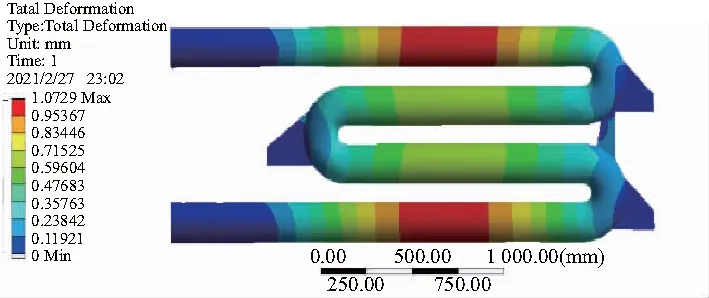

图5和图6分别为辐射管应力、应变分布图。

图5 辐射管应力分布图

图6 辐射管应变分布图

从应力和应变的分析结果可知,受力比较危险的区域有两处。分别是辐射管下部的入口处、右侧吊耳处区域。

从模拟分析结果得到,最大应力位于吊耳处342 MPa;最大变形发生在辐射管底部弯曲和吊耳处为45 mm。最大应力远远超过屈服强度,故发生结构形变、甚至破裂,不满足使用要求。

4 热镀锌辐射管结构优化的数值模拟

对辐射管的薄弱环节进行分析,并提出合理化模型,然后用软件进行分析,以便更好地指导生产实践。

4.1 辐射管损坏的分析

某冷轧镀锌产线,年修期间检查发现辐射管变形开裂,退火炉辐射管的损坏,严重影响设备的使用寿命。辐射管变形开裂,如果不及时发现会导致燃烧废气渗进炉内,影响炉内气氛,造成带钢表面的氧化[10]。

经过检查发现辐射管大部分破损发生在X、Y处,分别为烧嘴入口处、吊耳处。如图7所示。

图7 辐射管变形开裂图

辐射管材料长期在高温下工作,它的抗蠕变性会下降,所以X处温度最高,屈服强度会变低,最容易发生变形。但考虑到是在Y处吊耳处首先断裂,造成辐射管体下半部分无支撑,才引发X处变形严重,故断定Y处结构是辐射管发生破裂的主要原因。

4.2 辐射管结构改进的数值模拟

通过对原有辐射管的结构进行仿真模拟,发现薄弱环节的关键在吊耳处的结构。因此建模设计出一种新的改进方案,进行有限元分析。

首先对吊耳处的结构进行改进,其次对辐射管下半部分增加牛腿,从而提高结构的力学性能。改进后模型如图8所示。然后对优化后模型进行有限元分析,结果如图9、图10所示。

图8 优化的结构模型

图9 优化模型的应力分布图

图10 优化模型的应变分布图

从数值模拟的结果上看,改进后的方案4个支管的受力相对比较均匀,没有出现较大区域的应力集中。模型优化后最大应力为102 MPa,最大应变1 mm,相比于原来的辐射管结构,应力和应变较之前有了大幅度降低,达到设计要求。

5 结语

基于某冷轧厂W型辐射管变形破损问题,通过SolidWorks和Ansys软件进行有限元分析,得到结论如下:

1)通过应用实践,发现辐射管开裂的位置主要集中在两个位置,分别为烧嘴入口处、吊耳处。通过对辐射管SolidWorks建模,并进行数值模拟,最大应力为342 MPa,超过材料的屈服强度。烧嘴应力集中区域发生吊耳区域和烧嘴的入口处。

2)通过对辐射管损坏原因进行分析,发现吊耳处结构设计不合理,并且辐射管下半部分无支撑,导致辐射管下半部分受力集中。

3)对原有辐射管结构进行优化建模,并进行数值模拟分析。先对吊耳处的结构进行改进,再对辐射管下半部分增加牛腿,从而提高结构的力学性能。通过力学性能分析,辐射管的结构应力下降至102 MPa。设计后的结构较之前有明显改善,为辐射管结构改进提供了借鉴方向。