化学暂堵体系的构建、性能及应用研究进展*

2023-01-10唐绪涛汪庐山蒋梦喆张永民

穆 蒙,唐绪涛,汪庐山,张 星,刘 恒,蒋梦喆,姜 东,张永民

(1.中国石化胜利油田博士后工作站,山东东营 257100;2.中国石化胜利油田石油工程技术研究院,山东东营 257100;3.江南大学化学与材料工程学院,江苏无锡 214122;4.中国石化销售股份有限公司四川石油分公司,四川成都 610000)

作为重要的化石能源及化工原料,石油开采持续受到关注。不同作业环节所需的工作液,如钻井液、压裂液、洗井液、完井液等,在油气开采过程中发挥着重要作用,但由于地层中随机分布的孔道或缝隙结构,作业过程中易发生工作液向地层的渗入而形成漏失,造成储层伤害,严重漏失甚至可导致洗井、冲砂等作业无法开展实施,开发效果降低。据统计,世界范围内每年因开采过程中漏失和储层损害造成的经济损失高达10 亿美元[1]。暂堵作业是防治漏失及储层伤害的有效措施。在注入工作液前,先将暂堵剂注入地层孔喉实现预封堵,酸化、压裂等作业完成后基于水溶性、油溶性或降解性能实现返排,恢复储层渗流特性,实现解堵[2-3]。

作为防治漏失的有效技术手段,基于作业模式的不同,暂堵作业主要分为机械暂堵和化学暂堵两类[3]。机械暂堵包括暂堵球转向、封隔器暂堵、连续油管转向等,机械暂堵虽可以抑制工作液进入目标层段,但施工成本高、操作过程复杂,且转向功能仅限于井筒内部[4]。相较而言,化学暂堵技术工艺简单、成本低、可直接作用于储层孔喉,因此在油气开采过程具有更大应用潜力[5]。1936年,Halliburton[2]选用脂肪酸盐和氯化钙制备了一种油溶性钙化物,获得世界范围内首个化学暂堵剂专利,并第一次大范围开展化学暂堵剂的应用。随着应用需求的升级及交叉学科的引入,暂堵剂种类也日益增多,目前根据溶解性可分成水溶性暂堵剂、油溶性暂堵剂、酸溶性暂堵剂[6];根据形态可分为颗粒型暂堵剂、纤维型暂堵剂、凝胶型暂堵剂、表面活性剂型暂堵剂和复配型暂堵剂等。

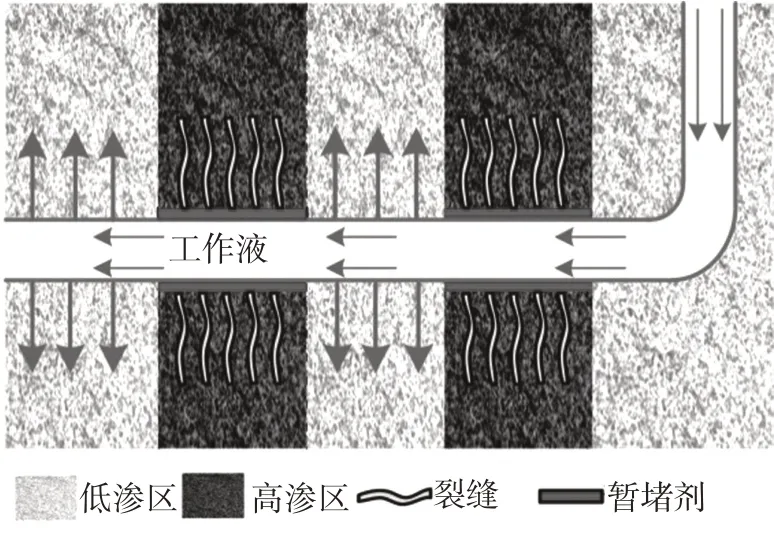

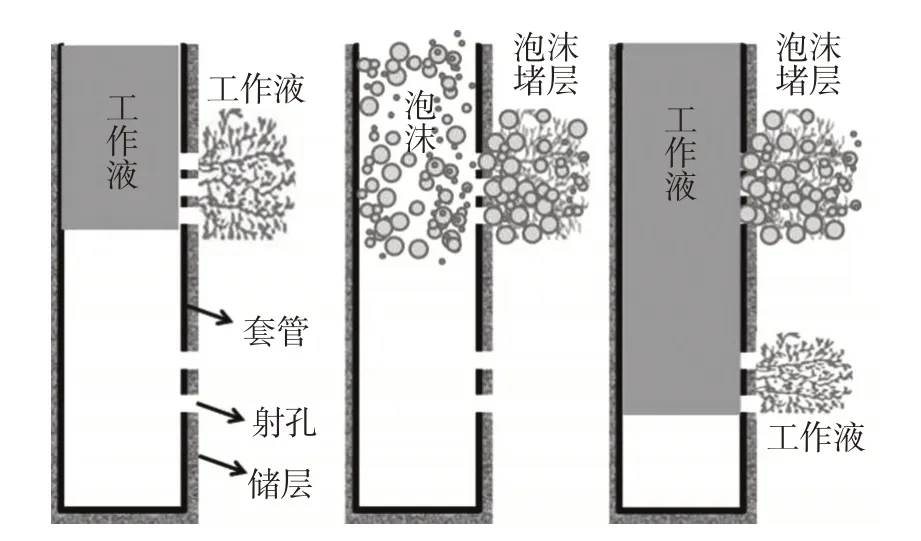

化学暂堵作业紧紧围绕“堵”和“解”展开。根据最小流动阻力原则,工作液注入地层后大部分工作液会优先流向高渗区。为实现工作液的均匀分布,在高渗区加入暂堵剂,迫使工作液转向低渗区,暂堵剂可在岩层环境或者解堵剂作用下降解,被回抽返排地面,完成解堵(图1)[3]。这种转向方式在实现工作液转向的同时又可避免永久堵死地层,对储层的继续开发有积极意义,且可以利用天然裂缝,对储层的伤害较低[7-8]。本文按照化学暂堵剂的形态特点综述各类化学暂堵剂的特点、作用机理及应用,并展望了化学暂堵剂的研究发展。

图1 暂堵剂作业原理

1 颗粒型暂堵剂

颗粒型暂堵剂是投入应用最早、应用范围最广的化学暂堵剂。颗粒型暂堵剂可分为以下4类。(1)油溶性颗粒。20 世纪30 年代Halliburton 公司制备了第一类脂肪酸盐类颗粒暂堵剂[2],随后基于聚乙烯蜡、沥青、松香、油溶性树脂等拓展了油溶性颗粒暂堵剂范畴[9]。(2)水溶性聚合物颗粒。此类颗粒暂堵剂主要是一些水溶性聚合物颗粒,如聚丙烯酰胺(PAM)、聚乙烯醇(PVA)、多糖类等[10-11]。(3)无机/有机功能颗粒。如碳酸钙、氯化钙、苯甲酸盐等,这类功能颗粒一般通过溶于酸液或者碱液实现返排。(4)刚性颗粒/弹性颗粒复配体系。对于封堵强度要求高的作业或孔喉尺寸多分散的地层,单独使用刚性颗粒往往封堵效果欠佳。1990 年罗平亚[12]提出颗粒复配屏蔽暂堵体系,即暂堵颗粒由起桥堵效果的刚性颗粒和起充填作用的可变形粒子及软化粒子组成,这种暂堵体系因暂堵强度大、普适性强、有效性高而被广泛应用。总之,为满足地层环境及作业需求,颗粒暂堵剂的发展方向为由单一类型颗粒向多类型、多用途颗粒复配使用发展。

1.1 颗粒型暂堵剂的暂堵机理

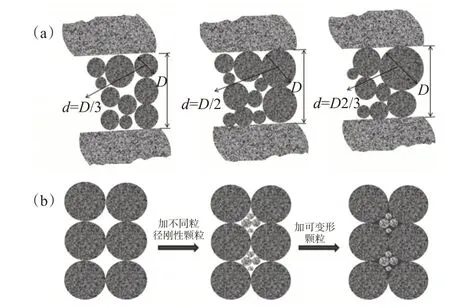

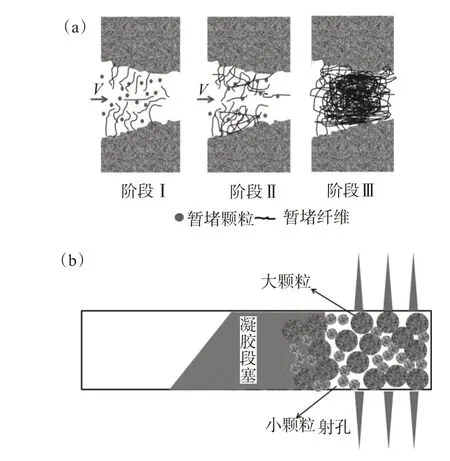

作为使用时间最早的暂堵体系,颗粒型暂堵剂的暂堵作用过程具有代表性。具有一定黏度的注入液将暂堵剂颗粒由地面携带至目标储层的裂缝或孔喉处,基于架桥理论堆积形成屏蔽层。颗粒型暂堵作业的关键为选择和孔道有着良好尺寸适配性的颗粒,能否适配将直接影响封堵强度。聚焦于尺寸匹配问题,Kaeuffer 等[13]根据粒度模型推算出了“d1/2原则”,即颗粒的累计体积(V)和颗粒半径(r)的平方根呈现线性关系时,封堵效果最好。1977年,Abrams[14]提出了“1/3架桥理论”,即颗粒粒径满足孔道大小的1/3 时才可以达到封堵效果。1998年,Hands 等[15]在d1/2原则的基础上提出了“d90规则”。1992 年,罗向东等[12]提出了颗粒粒径满足孔道的直径的1/3~2/3 时封堵效果最好(图2a)。其中,“1/3~2/3 规则”为大多数学者接受并应用。单独使用刚性颗粒易造成较大空隙,封堵效果并不显著,有学者采用不同粒径颗粒混合提高堆积系数,并进一步加入可变形软颗粒实现复配暂堵(图2b)[3,12]。结果表明,这种封堵方式可以显著减少工作液漏失,提高封堵强度。作业完成后,暂堵颗粒会被流经的地层水或原油溶解,并在泵吸作用下随液体返排地面,实现解堵。

图2 1/3~2/3规则(a)和颗粒复配暂堵(b)示意图[3]

1.2 颗粒型暂堵剂的应用

世界范围内油田暂堵作业中,颗粒型暂堵剂的应用最具持续性,其主要应用领域为压裂转向或暂堵酸化作业。1969年,加利福尼亚联合石油公司的Gallus等[16]制得基于聚乙烯石蜡的油溶性颗粒转向剂,用于科罗拉多、犹他州油田的酸化、压裂作业,发现工作液漏失显著下降91%,通过石油溶解后,储层渗透率恢复大于90%。2008年,长庆油田邓晶等[17]用丙烯酸树脂-Ⅱ包裹氯化钠、氯化铵制备了水溶性颗粒暂堵剂ZDJ-J,先后在靖安油田进行了20口注水井的分层暂堵酸化现场作业,有效率达100%且有效期长达1年,酸化解堵后储层渗透率恢复可达90%以上。2018年,中国石油勘探开发研究院Shi等[18]引入聚酯类的可降解暂堵颗粒用于深层油藏的多级压裂,成功应用于塔里木深层油气藏(7000 m,170 ℃),转向压力达10 MPa,推广全国211 口井,有效率95.6%,平均增产3.53 倍。渤海钻探工程公司陈清等[19]利用氯化钠等制备了便宜、安全、有效的水溶性颗粒暂堵剂,室内模拟实验表明,封堵率达95.6%,解堵率达96.2%。

鉴于其作业机理及特征,颗粒暂堵剂具有如下优点:(1)封堵强度大,刚性颗粒暂堵剂大部分为无机盐组成,结晶结构赋予其优秀的抗压能力,不易被压破[8];(2)适用温度广,可根据不同作业温度选用不同材料制备的颗粒,满足温度需求;(3)价格低,制备简单。但面对苛刻的应用环境,颗粒暂堵剂也存在应用局限,如进入孔喉深处的颗粒不易完全降解,易引起次生储层伤害[20];施工前需要预先测出孔喉的大小才能匹配尺寸合适的暂堵颗粒,导致作业工序繁琐、整体操作时间增加。

2 纤维型暂堵剂

作为直径范围可在毫米、微米甚至纳米级分布的一维材料,纤维型暂堵剂具有大的长径比,赋予其优异柔韧性及易变形特征,因此可在孔道内弯曲缠绕形成“滤饼”,完成封堵。基于其组成材质及不同降解机理,纤维型暂堵剂可分为以下几类。(1)PVA 类聚合物。这类物质有良好的温度敏感水溶性,即在低温下结晶为固体而在高温下晶体逐渐溶于水,适合中高温油气藏暂堵作业。(2)聚乳酸(PLA)、聚乙酸酯(PGA)等带有酯基的聚合物。基于酯基的不稳定性,在温度或高矿化度条件下诱导,聚合物分子分解成小分子而溶于地层水,实现降解解堵。但这类纤维暂堵剂的降解一般耗时久、难完全降解[21]。(3)涤纶树脂(PET)、聚对苯二甲酸丁二醇酯(PBT)等聚合物。刚性芳香环赋予其优异的耐高温高压特性,适合应用于高温储层。纤维型暂堵剂的直径为5~20 μm、长度为3~20 mm,作业时可以根据孔道的大小选择不同尺寸的纤维。

2.1 纤维型暂堵剂的暂堵机理

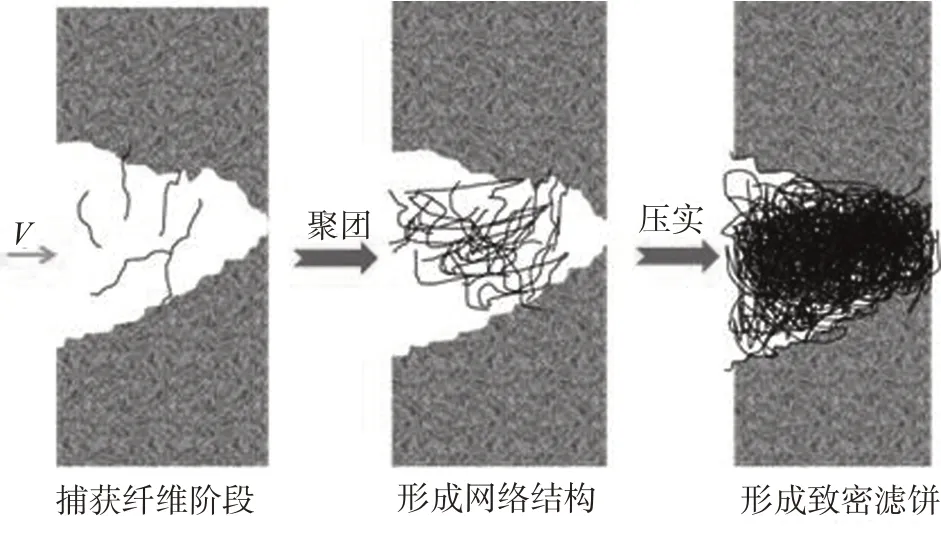

纤维的一维材料物理特征,决定了此类暂堵剂独特的暂堵机理,主要分为4个过程[22-23](图3):(1)在一定黏度注入液的携带下,具有柔韧性及可变形弯曲特性的纤维进入孔喉内部,并被粗糙的缝孔内壁捕获;(2)纤维被捕获后孔道变窄,被捕获的纤维通过搭桥作用和后续的纤维进一步缠绕形成网络结构;(3)纤维网络形成后,流动阻力增大,工作液流速降低,后续纤维更易被纤维网络捕获,孔喉内外压差逐渐增大,纤维网络在压力作用下失水、压实,孔隙率进一步缩小,最后形成致密的“实饼”,迫使后续工作液发生转向。作业完成后,纤维封堵层在酸液或水中溶解,并被返排回地面,储层渗透率恢复而实现解堵,支持进一步的油气开发作业。

图3 纤维暂堵剂封堵示意图[23]

2.2 纤维型暂堵剂的应用

纤维型暂堵剂在国内外油气田得以广泛应用。中国石化西南油气分公司的钟森等[24]利用新型有机可降解纤维暂堵剂在四川元坝气藏储层采用“初期小排量、暂堵定排量、后期大排量”的原则进行作业,应用12口井,其中9口压力上升显著,增产达到2.2~5.0倍。该有机纤维堵剂在质量分数为20%的盐酸中90 ℃下2 h解堵率达90%以上。中国石油新疆油田分公司王艳林等[25]开发了一种可降解纤维暂堵转向压裂技术,将纤维作为暂堵剂注入储层裂缝中,使压裂液驱入并在地层形成分支裂缝,增大压裂改造面积。现场施工中封堵最高压力可达51.6 MPa,随后在温度大于50 ℃时,可降解纤维可有效降解,不影响后期导流。中国石油川庆钻探工程公司尹俊禄等[26]研发了一种可降解纤维,将其用于鄂尔多斯盆地苏里格气田的压裂,现场施工结果表明,注入暂堵纤维后,地层压力升高约10 MPa。大庆油田公司采油工程研究院王贤君等[27]采用可降解纤维对海拉尔盆地油田进行压裂,压裂后裂缝导流能力提高了1.28倍,后期解堵率可达96%。

纤维的材质及一维结构赋予该类暂堵剂以下特点。(1)适应温度与矿化度范围广。在施工前可以根据实际需要选择不同的纤维材料制备符合作业温度、压力、矿化度等条件的暂堵剂[28]。(2)无需严格的尺寸匹配。施工时将其注入地下,纤维可以通过架桥在孔喉处形成滤饼,施工工艺相对简单,但是纤维直径或长度与孔喉的匹配仍是有效暂堵的必要条件,纤维过长或直径过大则无法进入孔道形成有效封闭[29]。(3)纤维具有一定的柔韧性,导致缠绕形成的滤饼具有一定的空隙率,封堵强度难以满足压裂等作业需求。纤维的溶解或降解程度易受环境如温度、pH 的影响,易造成不完全降解。残留的纤维型暂堵剂易影响后续油气开采[30]。

3 凝胶型暂堵剂

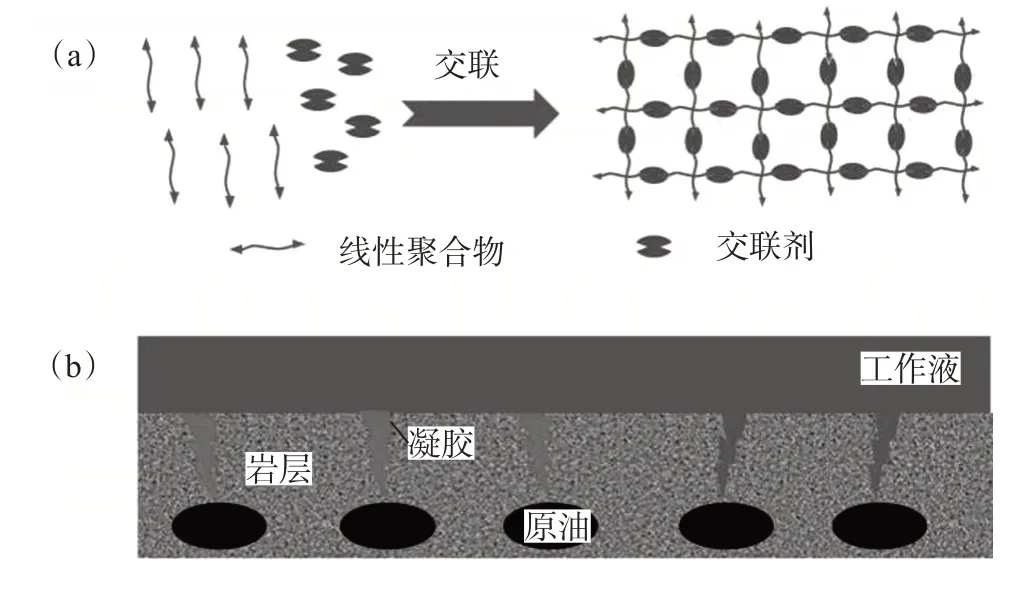

凝胶型暂堵剂最早于20世纪50年代提出并发展形成。1951年,Dowell公司[2]开发了一种由石灰、煤油、胶凝剂(脂肪酸和肥皂)和氯化钙组合成的堵漏剂,并将其命名为“Fixafrac”。凝胶型暂堵剂多被用于油气开采过程中的酸化、转向、压裂等作业[31-33]。凝胶型暂堵剂组分主要包括主剂、交联剂、催化剂等。其中主剂为水溶性功能聚合物,如PAM、聚丙烯酸(PAA)、胍胶、定优胶、威兰胶、壳聚糖、羧甲基纤维素等[33];交联剂是一些高价金属离子(锆离子、钛离子等)或带有有机基团如醛基、硼酸、羟基或氨基的小分子[34],催化剂多为无机季铵盐、pH 缓冲剂等。基于化学成键反应、阴阳离子静电吸附、配位络合或氢键作用,交联剂与水溶性聚合物反应形成微观网络结构[35],体系黏度增加,转变为高强度凝胶并实现封堵。凝胶型暂堵剂的解堵作业需额外注入特定降解剂或破胶剂协助完成,该类药剂成分多为过氧化物如过硫酸铵、过氧化氢、次氯酸等,进入地层后聚合物交联网络的主链及支链均可发生断链而实现破胶,返排后完成解堵作业。

3.1 凝胶型暂堵剂的暂堵机理

基于不同的注入液组分及不同的成胶机制,凝胶型暂堵剂的封堵模式主要分为两种[3]。第一种为:功能聚合物和交联剂溶于水形成低黏度且流动性强的溶液,以段塞方式泵注到地层目标孔喉处,合适的温度、体系pH等条件诱导引发交联反应,导致混合溶液的黏度增加,呈现溶胶-凝胶转变,形成具有一定强度的凝胶堵层,实现封堵,如图4 所示。第二种为:基于共聚反应预先制备具有交联网络的聚合物,进一步通过干燥、造粒、筛分等工序制备固定尺寸的聚合物颗粒,以颗粒型暂堵剂的注入方式注入地层,地下高温诱导颗粒表面熔化发生聚并,再次交联形成凝胶,实现封堵[36]。对于以上两种成胶模式形成的封堵性凝胶,需要额外注入解堵剂或预先内置破胶剂,在封堵作业完成后产生自由基,与氧化作用协同促进聚合物分子链断键,使凝胶转变为水溶性小分子,并呈现流动性强的低黏态返排循环,完成解堵。

图4 聚合物交联(a)及凝胶暂堵剂封堵(b)示意图

3.2 凝胶型暂堵剂的应用

凝胶类暂堵剂在初始状态下为易流动的低黏液态,因此可用于裂缝尺寸分布范围广的储层的暂堵作业[37]。基于主客体相互作用,西南石油大学的Zhao 等[38]将长链醇(C8~C16)及β-环糊精在有机溶剂(N,N-二甲基甲酰胺)中共混,制得一种经温度诱导可呈现溶液-凝胶-溶液相态转变的热响应型暂堵剂。该暂堵剂在室温下呈现低黏度溶液态,升温至90 ℃时转变成高黏度凝胶态,进一步加热至105 ℃以上时凝胶再次恢复成低黏度溶液态。通过长岩心驱替模拟实验测得其90 ℃时的封堵压力可达7 MPa,升温至110 ℃破胶后岩心渗透率可恢复90%。东北石油大学的刘进祥等[39]针对高温高盐油田,将粉煤灰作为主剂,氢氧化钠作为交联剂,较高浓度的碳酸根和碳酸氢根作为延迟增黏剂,制得聚合物凝胶堵剂,该凝胶堵剂对高渗透大孔道储层可形成有效封堵,提高低渗透岩心的分流能力,其封堵率大于90%。针对凝胶型暂堵剂不能满足高温油藏应用需求的局限,西南石油大学的李丹等[40]将部分水解的PAM 和与有机小分子稳定的锆交联剂复配,升温至120 ℃时实现稳定成胶,并用于地层孔喉暂堵。室内模拟测得该暂堵剂的岩心封堵率达92.75%,通过注入自制破胶剂PJ 可实现破胶,解堵后渗透率恢复率达83%。

相较于具有固定形状的暂堵剂,如颗粒状、纤维状暂堵剂,凝胶型暂堵体系方便注入,形成的封堵层致密,封堵率高[41],后注入破胶剂或预先加入破胶剂对凝胶段塞解聚,形成易流动的溶液完成解堵。此类暂堵剂对水层封堵作用强,而对油层封堵作用弱。实际作业过程中,地层温度、pH 值、矿化度、压力等均可影响凝胶型暂堵剂的黏度及封堵强度,甚至不能成胶、难以封堵。对于以有机相为溶剂构建的凝胶体系,非绿色溶剂的使用易造成环境污染、有毒气体挥发及地层伤害。此外,后期解堵作业过程中注入的破胶剂多为过氧化物如过硫酸铵或次氯酸,其强氧化性对套管具腐蚀性;对于体积较大的凝胶段塞暂堵层,解堵剂溶液不易与其内部充分接触,易造成不完全解堵及储层次生伤害,影响油气开发效果[23]。

4 表面活性剂类暂堵剂

表面活性剂类暂堵剂主要利用表面活性剂的发泡、稳泡、乳化、胶束形貌转变带来的增黏等常见理化性能实现地层裂缝封堵及解堵。目前研究最广的是黏弹性表面活性剂(viscoelastic surfactant,VES)型暂堵剂和泡沫暂堵剂。VES 是指在特定地层条件下,体系黏度可呈现从低到高转变的表面活性剂溶液体系。Schlumberger 公司于1997 年首次将VES用于暂堵压裂作业[42],该暂堵剂的组份多为甜菜碱类(杂双子类)或双子季铵盐类表面活性剂[43]。泡沫暂堵剂是指表面活性剂(起泡剂)、稳泡剂与地层水在氮气泵入后形成小粒径的囊状泡,该囊状泡具有“一核一层三膜”结构[44],即空气核、增黏水层、三个表面活性剂膜,于20世纪60年代首次获得应用。基于液膜的成份不同,泡沫暂堵剂可分为水溶性及油溶性两大类[45]。

4.1 表面活性剂类暂堵剂的暂堵机理

表面活性剂小分子组装构建的不同胶束形貌及结构,是实现表面活性剂类暂堵作业的基础。VES 型暂堵剂的作业机理如下[46-47]:首先向地层注入低黏度的表面活性剂溶液,基于最小流动阻力规则优先进入高渗区或大裂缝或近井区,表面活性剂溶液在地层的钙、镁离子或局部高温等外界条件诱导下自组装形成互相缠绕的蠕虫状或棒状胶束,呈现出高黏度高弹性凝胶态,完成封堵。在油藏烷烃的诱导作用下,表面活性剂分子的疏水端与亲水端体积比增加,高黏度的蠕虫状或棒状胶束转变为低黏度的球型胶束溶液,完成返排,实现解堵,有效保护储层(图5)。

图5 VES自组装形貌转变过程[48]

泡沫暂堵剂的作业机理如下[43]:在泡沫发生器激发下,表面活性剂溶液产生尺寸分散性大的泡沫体系,在稳泡剂的稳定作用下注入地下,泡沫优先流入高渗透率的目标孔道。泡沫中的空气核、表面液膜通过氢键作用和增黏水层连接,产生堆积。同时,泡沫通过孔喉时产生的贾敏效应和能量释放时发生泡沫膨胀,可以增大泡沫在孔喉处的堆积系数,形成可以承受一定压力的屏蔽层,实现裂缝封堵。后期泡沫暂堵层受储层温度、强氧化剂及地层微生物等影响,表面液膜失去稳定性,内部空气核破裂,封堵层“坍塌”成低黏度的流体,随液体返排回地面,储层渗透率得以恢复(图6)[44]。

图6 泡沫暂堵转向示意图[44]

4.2 表面活性剂类暂堵剂的应用

由于表面活性剂组装体本质上是动力学稳定、热力学不稳定结构,导致表面活性剂类暂堵剂的现场应用实例有限,目前已报道的现场应用主要集中于转向酸化作业[49]。2006年,四川石油管理局的郑云川等[50]制得具有长疏水碳链的芥子酰胺丙基甜菜碱(SAP-BET),适用于高温非均质多层砂岩油藏分流酸化。升温至100 ℃时体系黏度增至200 mPa·s 以上,成功用于海上油田W-BH 井的储层分流酸化,两段分流酸化后现场施工泵压可达8 MPa。沙特阿拉伯国家石油公司的Nasr-El-Din等[51]用含有碳长链(C14~26)的甜菜碱类表面活性剂构建了VES转向酸体系,应用于具有裸眼完井的水平井的均匀布酸。将常规质量分数为20%的盐酸和VES 转向酸复配,原位增黏暂堵实现酸液转向,并协同盐酸进行基质酸化解除颗粒堵塞,作业后表皮系数从22 降至0,注入指数从19.7 增加到270.2 bbls/psi/day,且维持9 个月注入指数无下降。通过引入纳米材料组分提高泡沫强度,西南石油大学的Zhou等[52]制备了一种强度可调、稳定性好的纳米复合泡沫暂堵体系,该体系配方为1.4%糖苷发泡剂+0.25%纳米二氧化硅+0.03%铬交联剂+0.02%硫脲除氧剂+0.7%部分水解PAM(水解度为25%~30%)。暂堵模拟实验表明,起泡并成胶后岩心漏失低至0,证实该体系可形成致密封堵层并有效封堵储层孔道。泵吸返排80 min 后渗透率可恢复80%。西南石油大学的钟双飞等[53]利用泡沫暂堵技术开展转向酸化作业,该暂堵体系由0.2%的阴离子表面活性剂(ABS、SDS)和0.2%的黄原胶组成,产生的泡沫半衰期可达110 min以上,岩心封堵实验表明,该暂堵体系对中低渗透岩心均可实现封堵,对渗透率为35×10-3μm2的岩心封堵后其渗透率可降至5×10-3μm2。另外,分别对渗透率为66×10-3μm2和20×10-3μm2的岩心进行泡沫暂堵酸化作业,渗透率分别增至100×10-3μm2和45×10-3μm2,证实该泡沫暂堵体系可实现均匀布酸、改善渗透率的目的。

立足于油田化学、石油工程与胶体化学等多学科交叉,基于表面活性剂小分子的自组装形貌转变构建的表面活性剂类转向剂,给暂堵体系发展注入了新鲜血液。表面活性剂类暂堵剂的操作工艺简单,具备以下特点:(1)不需增稠剂及携带液可直接注入地层[54];(2)原位实现溶液-凝胶转变完成广谱封堵;(3)原油接触后可诱导组装体形貌转变实现解堵。但是,受制于小分子表面活性剂热力学不稳定的特性,VES和泡沫暂堵剂易受地下温度、pH、矿化度等影响,胶束结构不稳定,封堵有效性差[55]。小分子组装形成的蠕虫状胶束或暂堵泡沫的抗压能力有限,不能满足封堵强度要求高的转向作业。另外,泡沫暂堵作业需要泵组及制氮设备,操作成本高。

5 复配体系暂堵剂

共混改性是增强材料性能的有效方式[56]。同样的,不同类型转向剂的混合使用也可有效提高暂堵体系的封堵强度、封堵效率及综合性能,拓展应用范畴。20世纪90年代,罗平亚等[12]首次提出将刚性桥堵颗粒与可变形填充粒子共混后使用,制得复配型暂堵剂,形成稳定密闭的高强度屏蔽环,实现钻井液屏蔽作业。复配暂堵体系是指颗粒型、纤维型、凝胶型或VES型等常规转向剂以两种或两种以上均相共混后使用的暂堵体系。此类暂堵作业模式,可以综合体系中各个暂堵剂的优点及性能特点,如一定黏度的VES 可用作颗粒暂堵剂的携带液,刚性粒子可增加纤维“滤饼”的厚度、密封性及强度,提高暂堵效果[8]。尤其对于具有大尺寸裂缝或孔道的地层环境,单独使用纤维或凝胶型屏蔽剂无法堆积形成封堵“滤饼”,单独使用粒径分布窄的颗粒转向剂易随工作液漏失,复配暂堵体系可同时提供高强度的封堵骨架及变形密封材料,满足封堵需求[57],扩展应用领域。

5.1 复配暂堵剂的暂堵机理

不同于单一种类转向剂,复配暂堵体系中的多重组分协同转向,可不同程度提升暂堵效果。以应用最广的颗粒/纤维复配体系为例阐述协同暂堵机理[8]。如图7a 所示,(1)首先通过机械搅拌将颗粒/纤维混合均匀,在携带液的辅助下将该混合物注入地层裂缝;(2)裂缝的粗糙壁面与纤维接触后将其捕获,随着纤维堆积量的增加,纤维之间相互缠绕,形成初级滤饼网络结构;(3)纤维网络遇到流经的颗粒将其捕获,形成包裹固体颗粒的“复合滤饼”;(4)后续注入纤维通过架桥作用不断被纤维/颗粒表面捕获,“滤饼”变厚、压实后对裂缝形成堵塞,直至完全封堵。对于颗粒/凝胶复配暂堵体系,其封堵过程如图7b 所示[58]。首先向地层中注入粒径较大的颗粒暂堵剂对孔喉封堵,接下来用较小粒径的颗粒暂堵剂填充颗粒缝隙,最后用凝胶压实形成致密封堵层。复配暂堵体系的解堵方式与其组分构成紧密相关,需通过水溶、油溶或额外加入降解剂等方式恢复储层渗透率。

图7 颗粒/纤维复配暂堵(a)及颗粒/凝胶复配暂堵(b)示意图[58]

5.2 复配暂堵剂的应用

多种暂堵剂复配使用可实现优势互补,提高综合性能,拓宽应用领域,广泛应用于油气田的酸化压裂、转向酸化等作业。西南石油大学的许成元等[59]将CaCO3刚性颗粒、纤维素纤维、石墨碳弹性颗粒复配,应用于四川油气田的屏蔽钻井作业。当刚性颗粒用量为5.0%、纤维用量为3.0%、弹性颗粒用量为2.5%时,复合滤饼的强度最大,封堵压力可达15 MPa。钻井作业后,经酸洗溶蚀、返排,实现解堵,储层渗透率恢复率达88.3%。通源石油公司的薛世杰等[7]将颗粒/纤维复配体系用于吉林油田重复压裂作业。复配体系选用直径为15 μm 的聚乳酸纤维(27.5%)及直径为75~710 μm 的聚酯颗粒(2.75%)混合制备。向深度为2135~2154 m 单井内以4 m3/min 速率泵入729 m3液量进行转向压裂,暂堵强度高达50 MPa。基于酯基的易断键不稳定特性,该暂堵体系在90 ℃地下环境封堵作业6 h后逐渐断链分解,溶于地层水,返排后解堵率达94%。作业后增油效果明显,日产油由1.1 t增至6.62 t。渤海钻探井下技术服务公司的邹鹏等[60]制得配方为89.2%水+10%暂堵剂颗粒+0.2%短纤维+0.6%稠化剂的可降解颗粒/纤维复配暂堵剂,该剂的悬浮稳定性优良,静置18 h 不发生沉降。岩心封堵实验表明该暂堵体系在100 ℃下突破压力高达17 MPa,封堵层降解24 h后储层渗透率可恢复95%以上。西安石油大学的刘祥等[61]将胍胶、无机填料(如氧化镁或氧化铝)、体膨颗粒共混制得复配暂堵剂,基于颗粒的架桥作用及胍胶的后交联填充实现段塞封堵。当胍胶用量为0.8%、膨胀颗粒用量为0.6%、无机填料用量为30%、硅酸钠用量为2%时,该剂的初始流动性良好,成胶后封堵强度达29.5 MPa。50 ℃时注入0.3%的过硫酸铵破胶剂后体系黏度可降低至6 mPa·s或以下,破胶彻底,易于返排解堵。

复配暂堵体系可综合多种转向剂的性能优势,提高暂堵强度及有效性,满足苛刻地层条件的作业需求,应用领域广泛。但是,复配体系中各组分的应用局限性仍存在。对于有颗粒或纤维参与构建的复配暂堵体系,地层孔喉尺寸不能全面测定仍然制约其与颗粒/纤维大小的匹配性,进而影响封堵效果。对于有凝胶型转向剂参与构建的复配体系,形成封堵的复合凝胶段塞仍需注入过氧类破胶剂进行解堵,易产生管套腐蚀及破胶不彻底引起的二次伤害。另外,复配暂堵体系的组分复杂,各组分比率不易调控,且注入前需在地面充分机械搅拌,导致作业工序繁琐、成本增加。当注液量需求大时,地面泵车及机械搅拌不易保证组分的均匀混合,势必影响暂堵性能。

6 其他

6.1 成膜暂堵剂

成膜暂堵剂是指作业时可堆积形成膜状物并吸附于地层表面实现屏蔽封堵,在泵吸返排或原油溶解等作用下完成解堵。2003年,英国高地与群岛大学(UHI)的Labenski等[62]首次提出成膜暂堵剂的概念,即基于聚合物胶束在井壁成膜实现封堵。石油大学的吕开河等[63]在此基础上引入可变形弹性粒子及填充加固剂,增强该暂堵体系的抗压性能,并首次提出成膜自适应暂堵机理。首先,弹性颗粒组分进入孔喉处架桥形成封堵骨架,接着聚合物胶束吸附在颗粒骨架及岩层表面并有序排布,堆积形成内置颗粒的膜结构,实现屏蔽封堵。一定的泵吸反排压力下,聚合物胶束组装的膜结构失稳破裂,胶束分子和颗粒分散于水中实现解堵。该暂堵体系被成功用于辽河油田的钻井屏蔽作业,封堵率可达91.2%,封堵层可抗压9 MPa 以上。中国石油大学的蒋官澄等[64]开发了可广谱封堵的“油膜”暂堵剂GPJ,用于钻井和完井作业。该暂堵体系为具有一定粒径的水包油乳液,油相为柔性可变形颗粒,可在井底温度、压力作用下发生软化变形,对不同尺寸孔喉实现广谱封堵。基于原油溶解或一定压力泵吸返排,实现解堵。当GPJ 用量大于3%时,室内模拟实验的封堵强度大于9 MPa,渗透率恢复率大于90%。该暂堵体系被成功应用于大港油田和胜利油田,表皮系数降至0,采油强度提升至2.25 t/(m·d)。

成膜暂堵剂可实现一定程度上的广谱屏蔽,在钻井完井作业中获得应用。但胶束成膜体系中有颗粒组分,仍受限于粒径与孔喉的匹配要求,且需较高返排压力解堵。油膜暂堵体系为水包油乳液,有效成分为油溶性颗粒,地层矿化度、pH 可影响乳液稳定性,并进一步影响成膜封堵性能;孔喉封堵形成的深部段塞需原油溶解返排解堵,限制其在高含水油井及水井的应用。

6.2 绒囊类暂堵剂

绒囊类暂堵剂是一种可用于修井、完井、压裂等转向作业的无固相绒囊流体,主要由绒膜剂、囊膜剂、囊核剂组成[65]。作业时,绒囊类暂堵剂随入井液流入地层,囊泡在裂缝处堆积、变形,进而对不同尺寸的孔喉形成封堵,实现压裂、完井等作业。该类暂堵剂在完成作业后可溶于地层水实现返排,减少储层伤害。

中国石油大学的聂帅帅等[66]制得了一种配方为1.5%~3.0%羟乙基淀粉+1.5%~2.3%聚阴离子纤维素+0.4%~0.7%十二烷基磺酸钠+0.8%~1.2%十二烷基苯磺酸钠的无固相绒囊流体,岩心封堵后承压能力可达18 MPa,能有效减少工作液漏失。川庆钻探工程有限公司的许洪星等[67]将绒囊流体和纤维联合使用,封堵后储层抗压能力提升6.2 MPa,日产油量提高15%。

不同于颗粒类和纤维类暂堵剂通过架桥形成滤饼而对尺寸较大的裂缝进行封堵,绒囊类暂堵剂对微小裂缝的封堵更为显著。但由于绒膜剂的抗高温能力弱,该类暂堵剂不能用于高温低压储层。

7 结语

化学暂堵体系种类丰富,作业程序简易,可直接作用地层裂缝,是防治漏失、提高油气开采的有效手段。颗粒型、纤维型及复配型暂堵体系基于架桥、滤饼或填充补强作用,可满足不同封堵强度需求的作业,如酸化、压裂、钻井等环节。但实际作业中地层孔喉无规分布,尺寸难以全面统计,导致暂堵体系中颗粒或纤维与地层裂缝的尺寸匹配难以把控,降低暂堵强度及封堵有效性。表面活性剂型暂堵剂适用于中低温储层转向酸化作业,形成封堵的基础为两亲性小分子的自组装结构,易受地层矿化度及温度影响,稳定性差、强度低。凝胶型暂堵剂通过溶液-凝胶转变或颗粒的再交联实现封堵,适用于深部调驱转向或暂堵酸化,但需额外注入破胶剂方可解堵,作业步骤繁琐;且破胶过程不易控制、不能完全破胶,进而易引起次生储层伤害。成膜型暂堵剂可实现一定程度的广谱屏蔽,但胶束成膜体系仍受限于粒径与孔喉的匹配要求,且需较高返排压力才能解堵。油膜暂堵体系的封堵性能易受地层矿化度、pH 的影响,能否满足高强度需求的封堵尚未可知,此外,其孔喉深部封堵段塞需原油溶解返排解堵,限制在高含水油井及水井的应用。

暂堵剂的发展方向应紧跟国家“绿色发展”的政策导向,紧扣实际作业中“堵得住,解得开”的应用需求,发展易操作、无污染、低成本、可适用于复杂地层条件的暂堵技术。针对常规暂堵剂应用环节中普遍存在的两大难点,即粒径/孔喉的尺寸匹配问题及不易解堵,可结合石油工程技术、油田化学、胶体化学等多学科交叉,引入新型反应基团及新型可降解基团,开发同时具备自适应封堵、自降解解堵的暂堵技术,呈现以下特点:(1)不须预知孔喉尺寸可实现广谱性暂堵,实现主动找缝;(2)封堵段塞层基于自降解可实现解堵;(3)根据实际需求,封堵强度、封堵时间、解堵时间可调。另外,利用地层条件与地面环境的巨大差异,如温度、压力或矿化度的显著变化,可制备具有刺激响应性的智能暂堵体系,满足地层暂堵需求。针对不同的暂堵剂类型,应建立对应的施工标准,提高工艺效率。暂堵作业前可引入数值模拟计算,指导并调整暂堵体系用量,预测操作有效性避免浪费。