空气/减氧空气驱氧气消耗规律分析*

2023-01-10李宜强王文东韩继凡张佳乐刘哲宇

齐 桓,李宜强,王文东,韩继凡,闫 茜,张佳乐,刘哲宇

(1.油气资源与探测国家重点实验室(中国石油大学(北京)),北京 102249;2.中国石油大学(北京)石油工程学院,北京 102249;3.中国石油吐哈油田勘探开发研究院,新疆哈密 839000)

0 前言

目前,我国大部分油田已进入水驱开发的中后期阶段,存在油井含水率高、投入产出比大、常规注水挖潜困难等诸多问题[1-3]。空气/减氧空气驱技术经过多年的室内研究及矿场试验,已被证明是一种有效的提高油藏采收率技术[4-9]。该技术的关键是依据目标储层条件设计注入合适氧含量的空气或减氧空气驱替原油,既能保证生产井的安全、高效生产,又能降低减氧空气的生产成本和管道腐蚀的风险。

国内外大部分学者针对空气/减氧空气驱的研究重点多在原油与氧气发生氧化反应时的热效应上[10-12],而氧气在实际储层中的消耗规律却鲜有报道。由于氧气在储层中的溶解、消耗占比情况复杂[13],可将氧气的消耗类型简化分为由原油氧化、还原性流体氧化等作用主导的化学消耗类型以及气体溶解、吸附等作用主导的物理消耗类型。在空气/减氧空气驱油过程中,原油中不同类型的有机质、地层水中还原性物质以及不同类型的黏土矿物均会对氧气消耗程度以及原油氧化反应程度产生影响[14-16],同时注采井间的压力降会导致不同位置氧气的消耗强度不同,储层中不同的温度及含油饱和度也会对氧化反应速率产生影响。国内外对此并没有系统全面的研究,而这些因素均会决定着氧气的消耗情况。在实际矿场应用过程中,其低温氧化作用贡献评估、减氧成本控制、气窜防控以及防腐蚀、爆炸[17]等关键技术问题仍未得到很好的解决。尽管注入相对较高氧含量的气体可以降低减氧空气的生产成本,理论上能增加原油的氧化程度,但由于气窜和氧化反应的不充分,会造成生产井中氧气含量过高,同时地层中的轻烃组分会运移至采出端。当生产井处的混合气浓度达到一定范围时可能会增加爆炸的风险[18],也会加大井柱腐蚀的程度,增加生产操作过程中的安全风险。而当注入气中的氧气浓度较低时,又无法充分发挥驱油过程中低温氧化提高采收率的作用,同时也会导致减氧空气的生产成本大幅增加[19]。注入到储层中的氧气消耗情况不明确,既不能充分发挥原油低温氧化对于进一步提高采收率的作用,又不能保证注入与生产的安全性。因此,为达到降低爆炸风险和节约成本的目的,同时明确注入到油藏中的气体是否发挥作用,在使用空气/减氧空气驱油时研究氧气的沿程消耗情况以及地层中实际耗氧规律就显得十分必要。

基于上述问题,本研究以国内某高温高盐断块油藏为例,首先采用高温高压反应釜进行了原油静态低温氧化特征实验,明确了原油与氧气发生反应时体系压力变化及产物情况;而后进行了不同反应物配比下的原油氧化对比实验,明确了原油在实际储层温、压条件下的氧化特征以及储层中各因素的耗氧占比情况;最后针对目标油藏条件,基于20 m细长管动态驱油实验研究了在不同压力、温度及含油饱和度条件下原油与氧气在多孔介质中的沿程消耗规律,得出了氧气浓度的一维分布状况及氧化前缘的动态推进特征。明确氧气在储层中的沿程消耗规律以及储层内的各因素的耗氧比例劈分,以期为空气/减氧空气驱适用条件筛选以及实际矿场实践提供理论支撑,确保安全高效生产。

1 实验部分

1.1 材料与仪器

原油取自国内某高温高盐断块油藏(储层平均温度89 ℃、压力19.5 MPa),经过脱水、脱气处理后的密度(89 ℃)为0.889 g/mL、黏度(89 ℃)为21 mPa·s,原油含53.85%饱和烃、23.94%芳香烃、19.93%胶质、2.28%沥青质,含85.77% C 元素、11.53% H 元素、0.39% O 元素、2.31% N 元素;该油藏地层水矿化度为29 816 mg/L,离子组成(单位mg/L)为:K++Na+10 779、Mg2+65、Ca2+443、Cl-16 971、HCO3-1558;含氧21%的高压压缩空气,北京永圣气体科技有限公司;石英砂,粒径80~125 μm(180~120 目),河南铭海石英砂厂;圆柱形尼龙高聚材料,广东诚联绝缘材料厂。

ISCO 泵,20 m 细长管,硅胶玻纤绝热套层,恒温箱,气体增压装置,高压活塞容器,高压压力表,高压阀门,高精度回压阀,高压管线,集气袋,Agilent 7890B 气相色谱仪,整套实验系统来自扬州华宝石油仪器有限公司。

1.2 实验方法

1.2.1 静态氧化实验

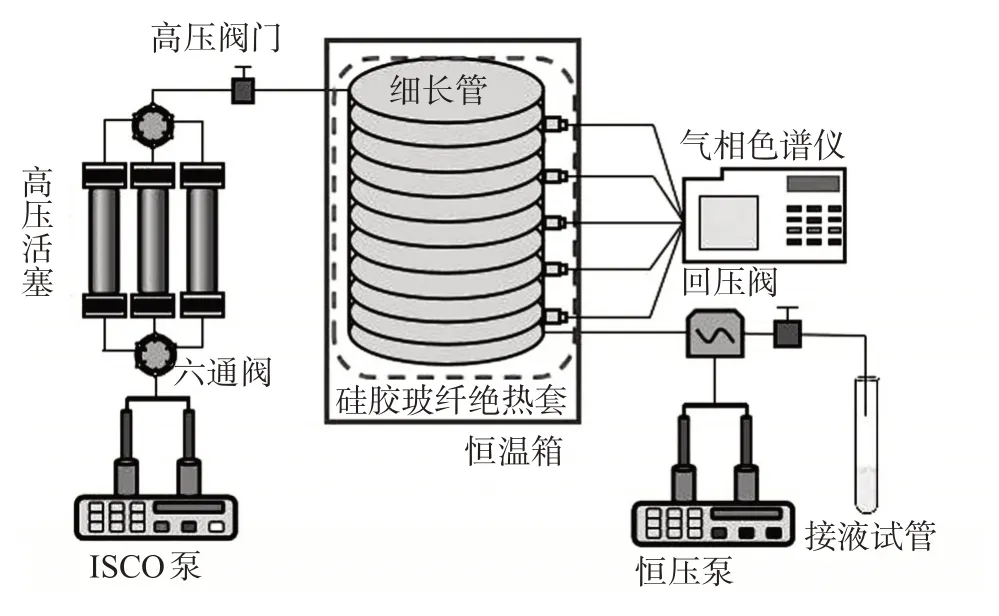

原油静态低温氧化反应系统见图1。反应系统主要由高温高压静态氧化装置、气体增压装置、压力监测系统、温控装置及分析装置组成。其中高温高压静态氧化装置采用316 钢制造,外围包裹硅胶玻纤材质绝热套以模拟地层绝热环境,其中反应釜体积600 mL,耐温350 ℃,耐压70 MPa。

图1 原油静态氧化反应装置示意图

实验流程如下。检查高压反应釜气密性,按表1 实验方案设计,于高温高压静态氧化装置中加入反应物(石英砂和油、气、水等),随后将反应装置加热至实验温度89 ℃;向反应釜中注入预先增压的高压气体,当压力达到实验压力19.5 MPa后停止气体注入并关闭注入端阀门;打开压力监测装置记录反应釜内的压力变化;实验结束后,采集反应釜中气体样品进行色谱分析;清理仪器,准备其他方案完成全部实验。

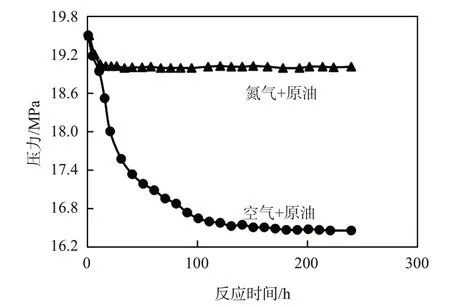

1.2.2 动态驱替细长管实验

动态驱替细长管实验装置流程见图2。细长管在距注入端400 cm(A 点)、800 cm(B 点)、1200 cm(C 点)、1600 cm(D 点)及2000 cm(E 点,出口端)处设置取样点,并用硅胶玻纤绝热套包裹以模拟近似绝热的储层条件。实验流程如下。细长管填砂后按照流程图2安装实验装置,检查实验装置密封性;向细管中饱和地层水并计算孔隙度;在储层温度89 ℃、回压19.5 MPa 下饱和脱水原油并计算注入原油量,使含油饱和度达到70%;回压维持19.5 MPa,以0.01 mL/min 的速度向盘管中注入空气,记录驱替过程中出口产油量;在不同注入时刻于取样点取样并进行气相色谱分析,确定气样中的组分及比例;改变实验条件重复以上步骤,进行不同影响因素分析实验。

图2 空气驱细长管驱替实验装置流程图

2 结果与讨论

2.1 原油静态氧化耗氧特征

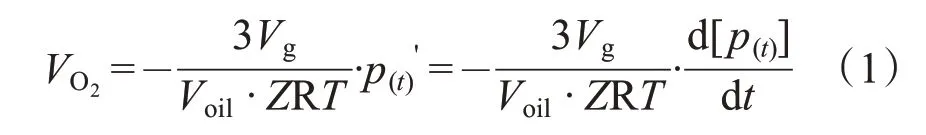

实验结果表明原油发生低温氧化反应后,反应体系的整体压力降低,空气中氧气含量减少,CO2、CH4含量增加[20]。记录油样+空气与油样+氮气在实际储层温度、压力条件下,于高温高压静态氧化装置内的压力变化,结果如图3 所示。反应装置内的压力均存在不同程度的降低,氮气不会与原油发生化学反应而被消耗,釜内压力降低的原因是由于氮气在原油中溶解所致。而空气中的氧气会与原油发生氧化反应从而被消耗,造成压力降低是由于发生低温氧化反应消耗氧气导致氧分压降低以及空气溶解于原油这两方面的原因[21]。由于氮气与空气在原油中的溶解能力相似,因此空气与氮气所导致的压降差值可近似认为是发生低温氧化反应导致压力下降值。在明确低温氧化作用导致的压力损失后,利用式(1)计算单位体积原油的耗氧速率。当空气与原油在储层条件下接触时,体系压力出现了大幅度的降低,从原油+氮气的压降曲线可知该阶段主要为气体溶解阶段。当原油中气体溶解饱和,后续压降主要为低温氧化反应造成。反应进行120 h 后体系压力几乎不再降低,也证实了低温氧化反应一般需要持续数天或数周才能达到将氧气充分消耗的目的。

图3 不同反应条件下体系的压降曲线

其中,VO2—原油耗氧速率,mol/min;Vg—反应物中的气体体积,mL;Voil—反应物中的原油体积,mL;Z—气体压缩因子,无量纲;R—气体常数,8.314 J/(mol·K);T—实验温度,K;p(t)—某一时刻反应体系的总压力,MPa。

待反应体系内压力不再降低,此时体系剩余压力16.45 MPa。由于较高的压力会导致部分气体溶解于原油中,分别在体系压力为16.45 MPa 及0.1 MPa 时采集反应釜内气体进行气相色谱分析。在两种取样压力下测得CO2、CH4的相对百分含量分别为3.01%、7.04%和1.19%、3.25%。在较高压力下生成的CO2及CH4部分溶解于原油中,而在低压环境下发生逸出。在不同取样压力下均未检测到O2的存在,证明溶解于原油中的氧气全部与原油发生低温氧化反应从而被消耗。

化学式(2)、(3)为碳氢化合物分子经历低温氧化反应的简化模型[22]。在氧化反应阶段,氧原子与碳氢化合物分子结合生成含氧的烃类化合物,如R—COOH(羧酸)、R—CHO(醛)、R—CO—R'(酮)、RR'R''—COH(醇或苯酚)、RR'R''—COOH(氢过氧化物)等物质。其中,羧基官能团的化学键能最大,性质最为稳定,而羟基、羰基所在碳原子的化学键能较低,可通过进一步的氧化反应生成羧酸根(加氧反应阶段)。在脱羧反应阶段,部分氧化产物继续氧化,通过脱羧或脱碳,生成CO2、轻烃和水等物质。

2.2 储层条件氧气消耗定量表征

为探索空气驱过程中氧气在实际储层中的消耗规律,提高空气/减氧空气驱的应用安全性,降低减氧空气的生产成本和管道腐蚀的风险,该部分研究模拟了氧气在实际储层环境下的单因素消耗以及多因素消耗动态过程,监测每部分实验的总压力降,以压力降低值表征注入气体消耗的程度。研究表明,地层水会溶解一部分氧气,又由于其中还原性离子的存在使得空气中的部分氧气发生氧化消耗。由于实际储层中地层水矿化度较高,其中的金属离子可对原油的低温氧化作用起到一定的催化作用进而促进氧气消耗。而储层中的多孔介质也会吸附、滞留部分气体,黏土矿物的存在也会起到催化作用促进原油消耗氧气[23]。通过本研究明确实际储层中注入气体与储层流体的作用机制,以及注入氧气的多因素消耗定量劈分,能够指导空气驱矿场实践,预测储层不同部位的剩余氧气含量,为确保安全生产提供依据。

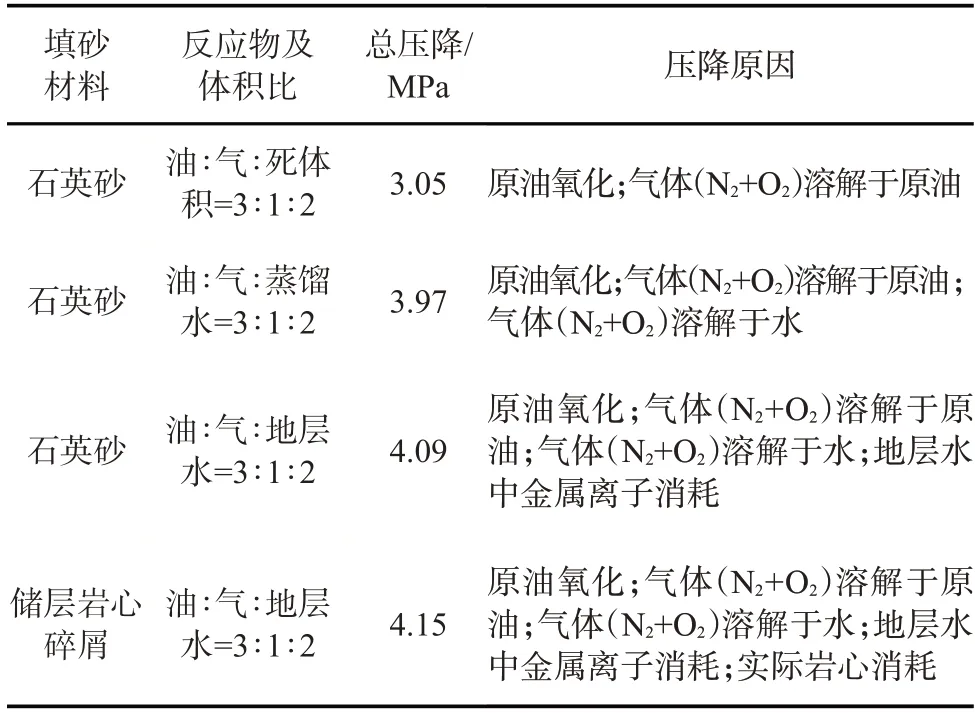

实验设计及结果如表1 所示,考虑到控制实验变量,通过不同实验间对比得到变量因素的耗氧情况。实验1中与2的压降差值反映了注入气体溶解于水中的情况,计算氧分压则需考虑氧气在气体中的百分含量。为保证各组实验中的反应物体积占比相同,于实验1中加入200 mL的高聚材料作为死体积(不与其他物质反应)。实验2与3之间对比可消除水中溶解因素的影响,压降差仅认为由地层水中的金属离子或还原性物质因素造成。地层水存在的条件下体系总压降更大,低温氧化程度更高,有利于氧化反应的进行。实验3与4的压降差值代表黏土矿物消耗氧气以及催化原油促进氧气消耗造成的压力降。实验4则模拟了储层中消耗氧气的全部影响因素。以实验4的总压降代表实际储层中的总氧气消耗,定量计算各因素造成氧气消耗的百分比分别为低温氧化消耗87.84%、地层水物理溶解6.30%、地层水化学消耗3.90%、实际岩心消耗1.96%。由2.1节可知,溶解于原油中的氧气会被全部消耗,可将溶解部分归为原油氧化消耗的量。对于室内实验而言,上述得到的储层中不同因素的耗氧量结果在数值上或许会与实际地层中复杂的耗氧情况存在差异,但通过该实验方法得到的不同因素耗氧量的相对大小仍存在一定的科学合理性。

表1 原油静态氧化实验设计与结果

该部分实验结果表明,原油发生低温氧化反应为储层中氧气消耗最主要的因素,但仍有近12%的氧气被无效消耗。地层水中的物理溶解为导致氧气消耗的第二大因素,当实际储层中含水饱和度更高时,无效氧气消耗占比会更大,注入气中的氧气会更多地溶解在地层水中。在实际开发生产过程中,高含水油藏采出端井口含水率较高,溶解于地层水的氧气会在采出端逸出,虽然溶解于地层水中的氧气量占总体注入氧气总量较少,但较高的氧浓度仍会导致关井或提高井口的爆炸风险。

2.3 氧气沿程消耗规律

氧气和原油的氧化反应是极其复杂的化学反应,其反应程度主要受到原油的性质、油藏温度、压力、岩石性质以及岩石热损失特性等影响[24-26]。考虑到油藏不同位置以及不同时期的开发状况,其温度、压力及含油饱和度均存在差异,基于20 m 细长管空气驱实验研究了注入压力(15~25 MPa)、温度(60~120 ℃)与含油饱和度(30%~70%)对注空气过程中的氧气沿程消耗及驱油效率的影响。在实验过程中分别在A—E 点设置取样点,将取得的气样通过高精度气相色谱分析仪进行成分分析,从而得到该点处的氧气浓度变化情况,以此得到原油发生氧化反应沿程消耗氧气的程度及剩余氧气浓度的变化规律。

2.3.1 注入压力对氧气动态消耗的影响

注入压力对采出程度及氧气动态消耗的影响见图4。在实验温度为89 ℃、含油饱和度为70%的条件下,随着注入压力的提高,同一取样点在同一时刻的绝对剩余氧气浓度均逐渐减小,较高的压力更易于氧气与原油发生低温氧化反应,促进氧气溶解于原油中,同时也提高了空气驱的采出程度。

当注入气量为0.25 PV 时,由于注入气体量较少,注入的氧气可以在细管内与原油充分反应。在A 点与B 点,注入压力25 MPa 时的剩余氧浓度最低,注入压力15 MPa时的剩余氧浓度最高。D点之后经分析在不同注入压力条件下采出气中均不含氧气,说明氧气已被完全消耗,此时采出端未见气。注入气量为0.5 PV时,A、B点的剩余氧浓度相比0.25 PV时有较高地提升,但随着气体向前运移,大量的氧气于细管中段消耗,细管尾端采出气中剩余氧气浓度仍较低。注入气体0.75 PV 时,细管中前段剩余氧气浓度均处于较高水平,氧气消耗多发生在细管中后段,而出口端检测到相对较高的氧浓度,可能是气窜导致注入气与发生氧化后的反应气混合导致氧浓度偏高。注入气体1 PV时,C点之前孔隙内气体的驱油效率较大,剩余油量少导致氧气几乎不被消耗,而接近D点及以后剩余氧气浓度降低,即使发生气窜,细长管尾部的剩余油仍会消耗氧气,但较低的剩余油饱和度下消耗氧气能力较弱。

在实际储层中,氧气消耗最快的部位可以认为是空气/减氧空气驱过程中的氧化前缘。图4(b)中曲线的斜率代表氧气消耗的速率,斜率越大代表着氧化消耗速率越大。根据曲线斜率的变化,可以明显看出氧气在细长管内的氧化前缘(黑色加粗虚线)的推进过程。随着气体的不断注入,0.25 PV 时氧化前缘处于400~800 cm 处,0.5 PV 时氧化前缘处于800~1200 cm 处,0.75 PV 时氧化前缘处于1200~1600 cm 处,1 PV 时氧化前缘处于1600~2000 cm 处。即使空气驱过程为非活塞式驱替,仍存在氧气与原油反应的氧化前缘,位于该前缘处的氧气消耗量最多,氧气消耗速率最大。

图4 不同压力下的采出程度曲线(a)和剩余氧气浓度沿程动态变化曲线(b)

2.3.2 温度对氧气动态消耗的影响

在注入压力为19.5 MPa、含油饱和度为70%的条件下,温度对氧气动态消耗的影响见图5。随着温度的升高,气驱最终采出程度同样增加,但其增幅高于改变压力造成的变化。同一取样点在注入量相同时,剩余氧气浓度明显下降。随着注入量的增加,60 ℃时各个位置的氧气浓度几乎不变,此时没有氧气的消耗,说明该温度下原油不发生氧化反应消耗氧气。而温度升高到120 ℃时,同一取样点的剩余氧气浓度均低于89 ℃注入相同体积空气时的实验结果,升高温度更有利于原油发生氧化反应消耗氧气。

图5 不同实验温度下的采出程度曲线(a)和剩余氧气浓度沿程动态变化曲线(b)

对比不同实验温度下的采出程度曲线,当注入0.25 PV时3 种温度下的采出程度大致相同。但随着注入体积的增加,不同温度下的采出程度出现差别。120 ℃下的采出程度逐渐增加,增幅大于其他两种温度,驱替1 PV 后120 ℃下的采出程度达到58.1%。可以证明温度的升高使得原油发生氧化能力增强、氧气消耗量增多,原油的采出程度提高。

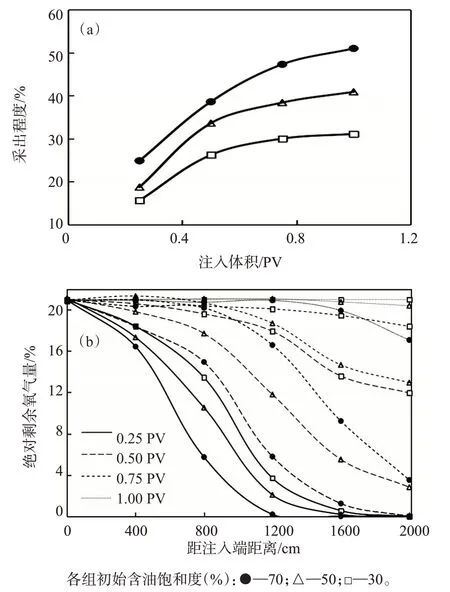

2.3.3 含油饱和度对氧气动态消耗的影响

在注入压力为19.5 MPa、温度为89 ℃的条件下,细长管内的含油饱和度对氧气动态消耗的影响见图6。整体来看,在不同驱替阶段下,较高的含油饱和度与氧气消耗程度呈正相关关系。初始含油饱和度越高,氧气消耗能力越强,且注入相同体积气体时的采出程度越高。随着含油饱和度的增加,同一取样点在同一时刻下剩余氧气浓度明显减小。对于含油饱和度70%的细长管中,各取样点在各个时刻的剩余氧气浓度均低于含油饱和度30%的条件,储层内剩余油饱和度对于氧气消耗的影响较大。

图6 不同初始含油饱和度下的采出程度曲线(a)和剩余氧气浓度沿程动态变化曲线(b)

当注入0.25 PV 气体时,A、B 点处在含油饱和度较高时的原油耗氧能力相对较强,含油饱和度较低时耗氧峰值相对滞后,但出口端未检测出氧气,3种条件下氧气均能被完全消耗。当注入气体量增至0.5、0.75 PV时,不同初始含油饱和度实验条件下剩余氧气浓度差值愈发增大,较低的含油饱和度导致氧气消耗程度大幅降低。当注入气体达到1 PV后,含油饱和度较低的细管内剩余氧气浓度接近,而含油饱和度为70%的细管内的原油仍具备消耗氧气的能力。比较同一初始含油饱和度下氧气浓度随注入气量的变化,也可以明显观察到氧化前缘逐渐前推的趋势。

3 结论

实际储层中注入氧气的消耗可分为物理消耗与化学消耗类型,可基于控制变量思想计算储层中不同因素的耗氧情况。原油发生低温氧化反应消耗的氧气占比最高,地层水中溶解造成氧气消耗占比其次,地层水中还原性物质消耗氧气占比次之,实际岩心碎屑消耗氧气占比最低。

在模拟实际储层条件下,氧气沿程均会发生不同程度的消耗,可观察到明显的氧化前缘推进动态。较高的注入压力、温度及含油饱和度均会促进原油的低温氧化反应程度从而增加氧气的消耗。在实际矿场应用空气/减氧空气驱技术时,除了要明确原油与空气/减氧空气反应时的热效应,定量表征氧气的有效及无效消耗对油田的高效安全生产以及控制投入成本也具有重要的意义。