基于TRIZ理论的产品九维工程系统创新设计方法*

2023-01-10曹先雷胡习之

曹先雷,胡习之

(1.广州维思车用部件有限公司,广州 510460;2.华南理工大学机械与汽车工程学院,广州 510641)

0 引言

“中国制造2025”中明确指出,坚持把创新摆在制造业发展全局的核心位置,推动各领域各行业交叉融合协同创新[1]。创新是引领社会发展的第一动力[2]。当今世界的竞争,主要是创新能力的竞争;世界各国都在重视科技创新与设计创新,创新设计已成为众多学者的研究重点。以苏联著名发明家阿奇舒勒为首的研究机构提出了TRIZ发明问题解决理论,该理论已在国内外广泛应用,对世界产品创新领域产生了深远影响[3]。胡洁等[4]提出了融合创新设计方法,通过对知识、系统和学科的融合来实现产品创新设计,为创新设计提供了理论支撑。祁元明等[5]重视人的因素,提出通过基于用户体验行为的产品创新设计激励方法可获得更好操作体验的产品。刘江南等[6]提出了由系统目标向系统内部组件逐步遍历的功能倒推分析法,结合裁剪法,运用TRIZ问题求解工具,建立了系统重构创新设计模型,为创新设计提供了新思路。

以上创新方法给产品设计提供了理论基础,为了将上述理论更好地应用于设计实践,针对产品设计中存在的惯性思维及如何寻找理想解问题,本文基于TRIZ理论提出了一种产品九维工程系统创新设计方法,应用该方法完成了乘用车前阅读灯冲切及冷铆接设备的创新设计。该设计方法可给设计者提供新的设计思路参考,以系统全面地解决产品创新设计问题。

1 TRIZ核心问题求解方法

1.1 TRIZ理论简介

TRIZ理论由9大经典理论体系构成,包括:理想解、40个发明原理、39个通用技术参数和矛盾矩阵、物理矛盾及4大分离原理、物场模型、76个标准解、发明问题解决算法、八大进化法则、科学效应和现象知识库等[7]。其中矛盾解决原理已在产品创新设计中得到了广泛应用。

1.2 TRIZ矛盾解决方法

在设计过程中,产品的设计存在着各种矛盾。因此,TRIZ认为产品创新的核心是解决设计中的矛盾。在问题解决过程中,利用该设计方法把实际工程设计中的矛盾转化为TRIZ理论中的通用化参数。同时通过查找矛盾矩阵表[8],得出对应的发明解决原理,结合实际问题,选择符合产品设计的发明原理,得出产品设计方案。

以上根据TRIZ矛盾解决原理得到的解往往是离散的,其提供了问题解决方案,解决了主要矛盾;但是其TRIZ理论解如何具体实施、如何克服产品设计中存在的惯性思维及如何寻找理想解问题等受限于设计者的学识与经验。因此期望结合产品九维工程系统创新设计方法实现理想解。

2 产品九维工程系统创新设计方法

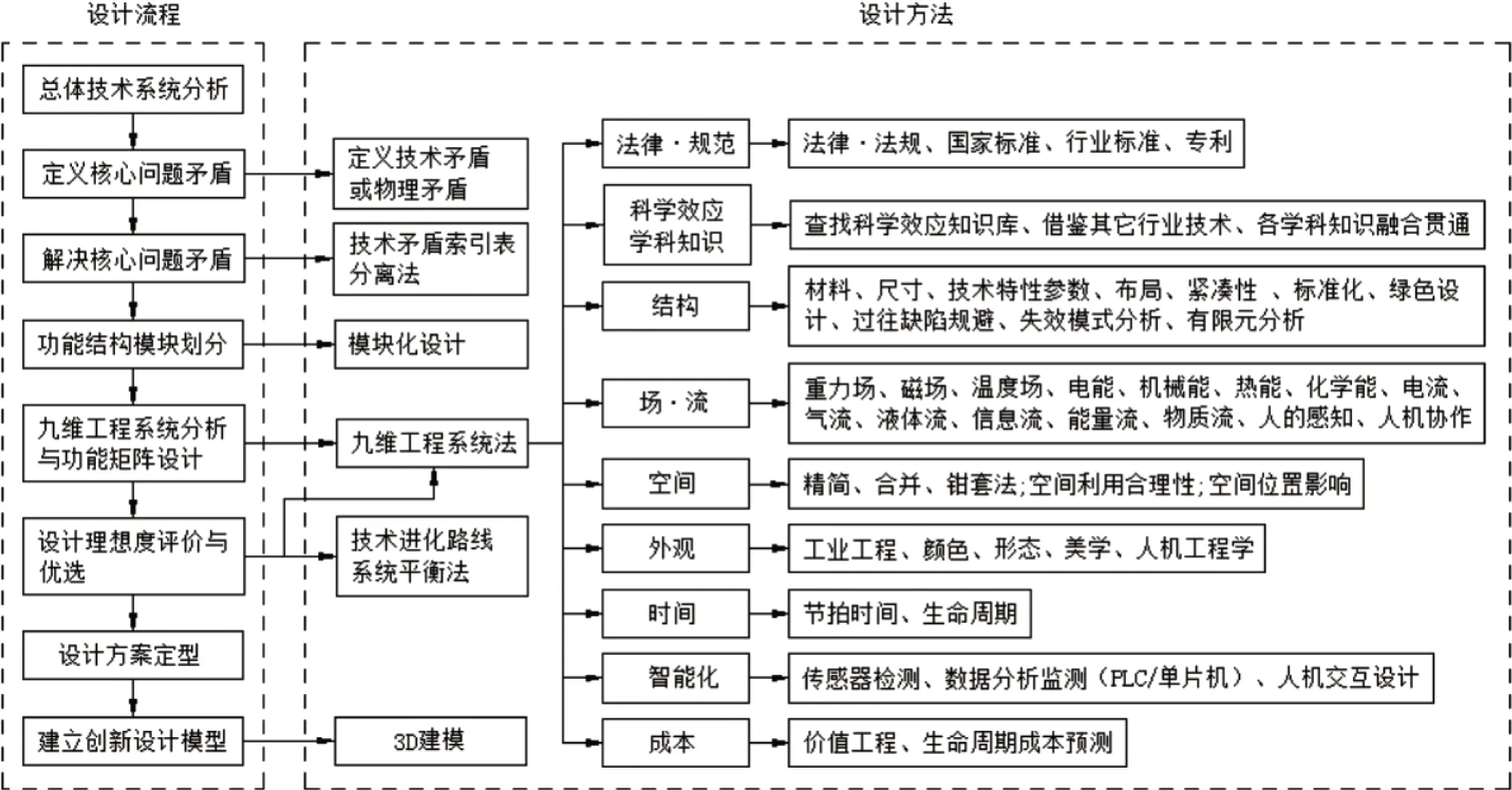

产品创新设计是一个系统工程,若疏忽其中一个子系统,可能对整个产品系统造成缺陷或隐患。因此,设计时需综合考虑各个子系统的设计、关联与平衡。本文从系统学理论[9]角度出发,为了将复杂的产品创新设计问题简单化,基于TRIZ理论提出了一种产品九维工程系统创新设计模型,如图1所示。

其设计过程分8个步骤完成。第1步,先对产品进行总体技术系统分析,定义产品要实现的功能及技术要求。第2步,找出核心问题,定义问题矛盾并转换为技术矛盾或物理矛盾描述。第3步,应用技术矛盾索引表或分离原理查找对应的发明原理解。第4步,划分技术子系统,根据各个子系统的功能要求引用模块化设计方法[10-11]进行功能结构模块划分。第5步,采用产品九维工程系统创新设计方法从法律规范、科学效应与学科知识、结构、场与流、空间、外观、时间、智能化、成本9个维度进行分析与功能矩阵设计。根据图1的设计模型建立九维设计矩阵的数学表达式如式(1)所示。第6步,融合使用产品九维工程系统创新设计方法、技术进化路线、系统平衡法进行设计理想度评价与优选。第7步,设计方案定型。第8步,使用3D设计软件建立产品创新设计模型。

图1 产品九维工程系统创新设计模型

式中:P1~P8为创新设计的8个维度;实际工程应用中,为了精简设计,提高设计效率,可将其中一个维度进行简化并与其他维度进行融合,进而演变为8个维度,例如结构和空间可以融合为1个维度;K11~K88为设计属性,行表示每个维度包括的设计属性,列表示对应P1~P8不同维度的设计属性;δ1~δ8为权重系数,根据产品的功能特性设定。

通过式(1)行与列的组合与优化,可得到系统的创新设计方法。

3 应用案例

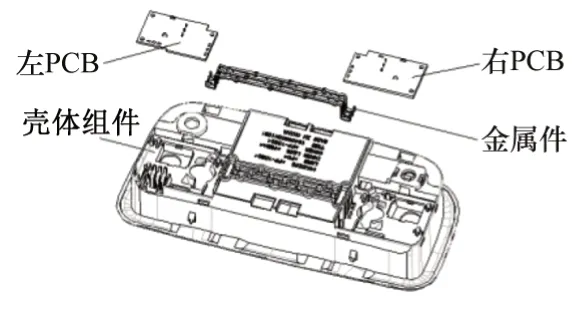

一款乘用车前阅读灯在装配过程中需实现金属件冲切、冷铆接与PCB冷铆接功能,现基于TRIZ理论的产品九维工程系统创新设计方法寻找理想解。前阅读灯壳体部件分解图如图2所示,其中壳体有两个版本:高配版本,中间无筋位;低配版本,中间有筋位,如图3所示。壳体材料为PP,适宜于冷铆接。

图2 壳体部件分解图

图3 壳体

3.1 基于TRIZ理论的产品九维工程系统分析与创新设计

3.1.1 总体技术系统分析

3.1.1.1 产品设计的功能及技术要求

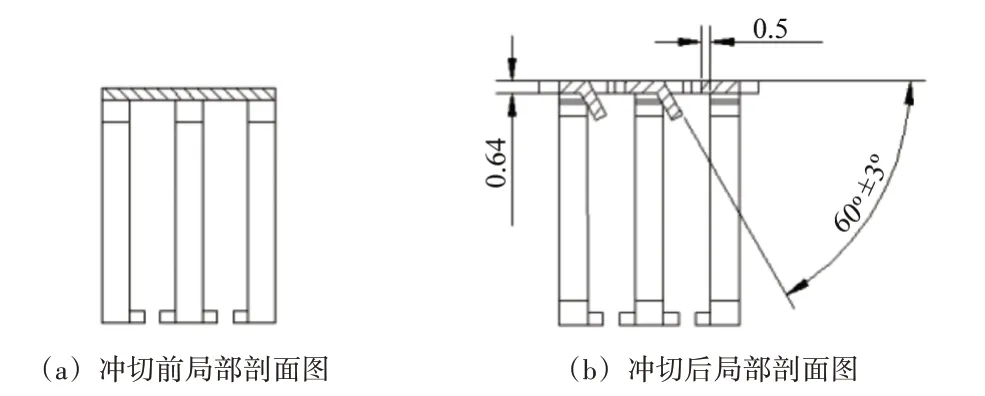

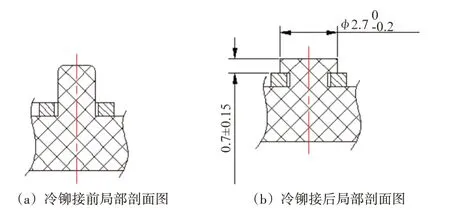

(1)冲切、冷铆接系统要实现的功能:金属件冲切,冲切后连接筋向下弯曲60°±3°,如图4所示,连接筋共8处;金属件、PCB与壳体冷铆接,铆后尺寸:铆柱直径φ2.7(0/-0.2)mm,高度(0.7±0.15)mm,如图5~6所示,铆柱共15个;金属件、PCB与壳体冷铆接后无松动现象。

图4 金属件连接筋冲切

图5 金属件与壳体冷铆接

图6 PCB与壳体冷铆接

(2)生产节拍:小于或等于25 s,或更短的时间。

(3)作业员配置:1人或无人。

(4)安全性:无安全隐患。

3.1.1.2 问题分析

目前车灯制造厂商关于乘用车前阅读灯金属件冲切、冷铆接与PCB冷铆接的传统工艺大多采用分离工序方式完成;其虽然可以控制产品质量,但是设备分为2台,占地面积大,且生产节拍长,生产效率低;人工劳动强度大。

3.1.1.3 理想解

根据TRIZ理论设定的最终理想解(IFR)为:(1)在一个工位同时完成冲切、冷铆接作业,使设备占地面积最小;(2)生产节拍更短;(3)具有通用性,可兼容高低配前阅读灯生产;(4)作业员配置1人或无人。

3.1.2 定义核心问题矛盾

根据现有冲切、冷铆接设备的工艺现状及理想解,列出希望改善的参数,并转换为TRIZ理论技术矛盾中的39个通用工程参数,如表1所示。

表1 技术矛盾参数转化

经分析,上述参数的改善带来的恶化参数有:可靠性(No.27);装置复杂性(No.36)。

3.1.3 解决核心问题矛盾

根据系统应改善的参数及恶化参数,建立矛盾矩阵,如表2所示。

表2 阿奇舒勒矛盾矩阵

查看阿奇舒勒矛盾矩阵中行列交叉处发明原理所对应的序号。对以上多个发明原理进行分析,结合工程实际,选出以下发明原理:(1)No.1分离原理;(2)No.10预先作用原理;(3)No.4非对称原理;(4)No.15动态原理。如何将以上原理应用到具体设计中,拟结合产品九维工程系统创新设计方法进行系统分析,以实现理想解。

3.1.4 功能结构模块划分

该冲切冷铆接设备包含以下模块:(1)上、下料;(2)壳体组件定位模块;(3)壳体组件夹紧模块;(4)壳体组件水平传送模块;(5)冲压驱动模块;(6)冲切冷铆接模块;(7)机架模块;(8)控制模块。

3.1.5 九维工程系统分析与功能矩阵设计

采用产品九维工程系统创新设计方法对各功能结构模块从以下9个维度进行系统分析,并根据重要程度确定其权重系数。

(1)法律·规范。根据IATF16949[12]质量管理体系要求,需进行防错设计,以预防错误的发生。应用No.4非对称原理,利用仿形壳体的不对称结构进行定位夹具设计可防止壳体装配方向错误。将冲针设计为只有1个方向装配的结构,可防止冲针装配方向错误而损坏产品。上模具设置1个防错柱与下模具的防错孔配合,可提前发现上、下模具装配方向错误。通过专利检索,查询该设备目前的专利状态,规避专利风险。其权重系数δ1=5。

(2)科学效应·学科知识。如何保证制造精度,需应用冲压模具、液压与气动、工程力学等学科知识进行结构设计与分析。其权重系数δ2=20。

(3)结构,关键部件——冲切、冷铆接模具结构设计。为了防止零件冷铆接后松动,工作时,需先将金属件与PCB同时压紧,再冲切、冷铆接。由于金属件、PCB、壳体有一定的尺寸公差与形位公差,为了使金属件、PCB与壳体的压紧互不受影响,可应用No.1分离原理和No.15动态原理将金属件、PCB分别使用不同弹性压紧装置分开压紧。由于需兼容高低配前阅读灯通用生产,可应用No.1分离原理将壳体中部支撑件设计为可拆卸的结构,通过快速更换支撑镶件来适应高低配前阅读灯生产;避免更换整个工装,以降低成本。可应用No.10预先作用原理对金属件先冲切再冷铆接,以避免冲切力影响铆接松紧度。可应用有限元分析法,对增压缸固定板进行应力、应变分析,以设计合理的结构尺寸。

(4)场·流:机械场、液压流。冲压模具通过气液增压缸[13]在液压段的推力作用下完成零部件冲切与冷铆接。其权重系数δ3=10。

(5)空间。采用精简、合并、钳套等方法进行空间整合,将2个工步合并为1个工步,通过1套模具完成任务,以合理进行空间布局设计,使设备空间最小化。空间维度与结构维度融合,其权重系数δ4=25。

(6)外观。应用工业工程学科知识,综合考虑形态、颜色、美学、人机工程学、产品与艺术结合等因素使产品外观设计符合人的审美观。其权重系数δ5=5。

(7)时间。生产节拍时间更短、产品生命周期预测。其权重系数δ6=10。

(8)智能化。为了防止零件错装、漏装,可由传感器识别壳体版本及检测金属件、PCB有无。由于冲针刃口锋利,长久使用时易变钝,使冲切质量受到影响,因此考虑采用PLC[14]进行计数,当冲针达到设定的使用寿命后,设备即报警,提示运维人员提前进行检查维护,以防止生产不正常停机并规避产品质量陷患。其权重系数δ7=15。

(9)成本。应用价值工程设计方法以最低的成本实现有效的功能。进行产品生命周期成本预测。其权重系数δ8=10。

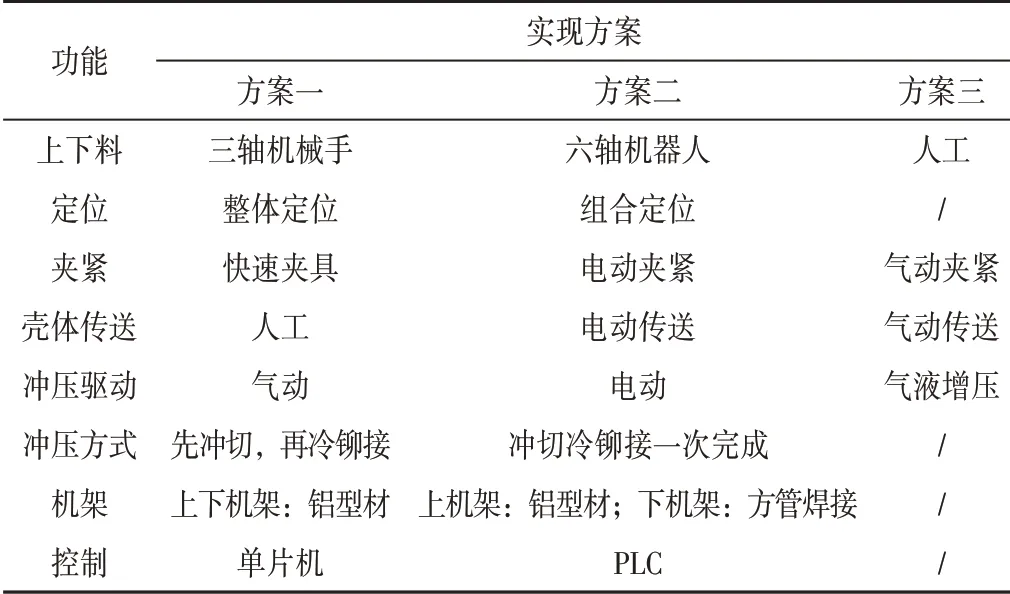

通过以上九维工程系统分析,从多方位进行功能矩阵设计,结合九维设计矩阵的数学表达式(1)与工程实际可行性,列出功能矩阵如表3所示。通过这些功能矩阵可以组合为多个方案。

表3 功能矩阵

3.1.6 设计理想度评价与优选

(1)上下料:壳体、PCB可由三轴机械手或六轴机器人上料。但是,由于金属件形状不规则,不易采用振动盘供料;同时,若使用三轴机械手或六轴机器人取金属件时,没有合适的夹取位置,易造成自动上料功能失效。因此优选人工上下料方式。

(2)壳体组件定位:方案1,采用整体定位方式,则高低配不易兼容,且制造成本高;方案2,采用组合定位方式,将壳体中部支撑件与壳体定位件分离,通过更换支撑镶件的方式实现高低配产品生产切换。因此优选方案2。

(3)壳体组件夹紧:方案1,采用快速夹具夹紧壳体组件,其节拍时间为2 s,效率较低;方案2,采用电动夹紧方式,其可满足夹紧功能要求,但是成本高;方案3,采用气缸夹紧,其节拍时间为0.5 s,效率高,成本低。因此优选方案3。

(4)壳体组件水平传送:方案1,采用人工推入直线传送装置,气缸推出直线传送装置;该动作节拍为2 s,且人工劳动强度大;方案2,采用电动缸驱动直线传送装置,该动作节拍为2 s,但是成本较高;方案3,采用气缸驱动直线传送装置,该动作节拍为1.5 s,效率高,成本低。因此优选方案3。

(5)冲压驱动:方案1,采用气缸驱动,计算缸径为φ300 mm,其体积较大;方案2,采用电动缸驱动,其可实现多个位置与速度控制,但是成本高;方案3,采用气液增压缸驱动,其体积尺寸较小,第一段行程由气缸压紧壳体组件,第二段行程由液压缸输出增压力,用于壳体组件冲切与冷铆接,可满足功能要求,成本低。因此优选方案3。

(6)冲切冷铆接方式:方案1,使用空间与时间分离原理,采用2个工步,先在工步一区域完成金属件冲切作业,再将壳体组件水平传送至工步二区域完成金属件与PCB冷铆接作业,其动作节拍为7.5 s,模具成本3万元,占地面积较大,且金属件在冲切后位置易发生变化,对铆接精度产生不利影响;方案2,采用No.1分离原理将上模的金属件压紧模块与PCB压紧模块分离,采用1个工步完成金属件冲切、金属件与PCB的同时冷铆接,其动作节拍为3 s,模具成本2.2万元。方案2动作节拍短,占地面积小,成本较低。因此优选方案2。

(7)机架:方案1上、下机架均采用铝型材结构,由于冲压力较大,当下机架为铝型材结构时会产生较大的位移,使设备可靠性变差;方案2上机架采用铝型材结构,其结构强度及外观符合要求,下机架采用Q235方管焊接结构,通过结构设计可以抵抗冲压产生的位移。因此优选方案2。

(8)控制方式:方案1,采用单片机[15]+触摸屏控制;单片机虽然成本低,但程序调试不方便,缺乏通用性;方案2,采用PLC+触摸屏控制,其编程简易,可进行多个产品的编程控制,通用性强,可靠性高,现场抗干扰能力强。因此优选方案2。

3.1.7 设计方案定型

通过对以上功能设计的优劣分析与系统整合,拟定以下设计方案:设计1台冲切冷铆接设备,配置1名作业员,由人工上下料;由PLC控制机器完成壳体组件冲切及冷铆接工作。其操作流程为:人工将壳体组件放入定位工装→人工双手触摸按钮→气缸夹紧→下模及壳体组件自动传送至冲切冷铆接区域→气液增压缸驱动上模下压,上模先分别压紧金属件及PCB,再冲切金属件、冷铆接壳体→上模上升→气动直线传送装置自动推出→人工取出产品目视检查合格后传递至下工序。

3.2 产品3D建模

3.2.1 总体设计

乘用车前阅读灯零部件冲切冷铆接设备总成如图7所示。其机架包括下机架与保护罩。下机架包括电气控制系统。

图7 冲切冷铆接设备总成

3.2.2 核心部件设计

(1)冲切冷铆接机构设计

冲切冷铆接机构主要给冲切与冷铆接作业提供驱动力。冲切冷铆接机构如图8所示。

(2)冲切冷铆接模具设计

冲切冷铆接下模固定在气动直线传送装置上,主要对壳体组件进行定位、检测零件有无及夹紧。冲切冷铆接下模如图9所示。

图9 冲切冷铆接下模

由光纤传感器检测壳体组件有无。其中1个激光传感器检测壳体版本,另外3个激光传感器分别检测金属件及PCB有无。支撑镶件可快速拆卸,由接近开关检测高、低配版本支撑镶件型号,以防止支撑镶件使用错误造成质量缺陷。2个接近开关安装在定位夹具内侧。

冲切冷铆接上模连接在垂直移动组件上,主要与下模合模定位,先压紧金属件与PCB,再完成金属件的冲切、冷铆接与PCB冷铆接的同时作业。冲切冷铆接上模如图10所示。压紧装置包括金属件压紧装置与PCB压紧装置,2个PCB压紧装置镶钳在金属件压紧装置内,可分别独立上下滑动。PCB压紧装置包括PCB压板、导柱、等高螺钉、弹簧组件。由气液增压缸通过弹簧提供金属件与PCB的预压紧力。冲、铆针装配结构如图10(b)所示,其贯穿于压紧装置,由冲针对金属件连接筋进行冲切,使连接筋向下成形60°。由铆针对金属件、PCB与壳体进行冷铆接。

图10 冲切冷铆接上模

3.3 实验结果

根据上述设计制造了1台冲切冷铆接设备,完成了汽车前阅读灯的金属件冲切、冷铆接与PCB冷铆接的同时作业。经测量,其生产节拍为23 s;连接筋冲切角度为59°~60°、铆柱冷铆接后直径为φ2.6~2.7 mm,高度为0.7~0.8 mm;冲切冷铆接合格。

结果表明:(1)通过相互分离的柔性模块可实现多个零部件的冲切及冷铆接压紧,以消除各零部件尺寸公差及形位公差的变化对铆接松紧度的影响,将金属件先冲切,再将金属件、PCB与壳体同时冷铆接,可减少设备数量,提高生产效率,降低生产成本;(2)采用不对称结构设计可防止设备装配及维护过程中装配方向错误的发生。

4 结束语

可持续发展的关键在于创新,需综合考虑各种因素,以寻找理想解。如何得到更优的解决方案,本文提出了一种基于TRIZ理论的产品九维工程系统创新设计方法,应用该设计方法设计制造了1台乘用车前阅读灯零部件冲切冷铆接设备,达到了设计要求,验证了该设计方法的有效性。通过以上设计分析与实验,对其设计方法创新点总结如下。

(1)设计时先应用TRIZ理论求解核心问题矛盾,再从法律规范、科学效应与学科知识、结构、场与流、空间、外观、时间、智能化、成本9个维度进行总体系统分析与设计,并建立九维设计矩阵的数学表达式,最后应用功能矩阵表通过对比分析得到理想解。该设计方法具有系统性、完整性的特点。

(2)基于TRIZ理论的产品九维工程系统创新设计方法可使产品各个技术子系统达到协调与平衡,以实现总体技术系统优化设计。

(3)基于TRIZ理论的产品九维工程系统创新设计方法可减少设计失效的发生,可提高产品开发效率、降低产品开发成本。