发电机氢气提纯技术在燃气机组的应用

2023-01-10高国梁

高国梁

(广州珠江天然气发电有限公司,广州 511458)

0 引 言

氢气具有密度低、热传导能力良好及散热能力较强等优点,因此被广泛应用于大型发电机组的冷却系统。另外, 氢气比热容较高,换热效率较高, 因此发电机组的冷却器体积较小,节省材料与成本。但是,氢气为易燃易爆气体,与空气混合浓度在4%~76%时易发生爆炸事故,因此发电机组需配备密封油系统及氢气泄露监测装置,以防氢气泄露[1]。

在发电机组运行过程中,存在氢气纯度降低的问题,其可能原因:在发电机启机置换过程中,置换不彻底引起的氢气浓度下降;氢气本身湿度过大,杂质气体较多;密封瓦间隙超标引起氢、空侧密封油窜流等[2-4]。氢气纯度降低时,混合气体的密度和黏度均会增大,发电机组风力摩擦损耗将会增加,从而造成机组构件局部过热,影响机组的安全运行。另外,发电机组风力摩擦损耗增加会降低发电机效率,造成机组功率的损失。

针对发电机组氢气纯度降低的问题,目前绝大多数电厂通过调整密封油系统相关参数、采用排补氢气等方法。但调整参数只能抑制氢气纯度降低的速度,不能从根本上解决问题;而采用排补氢气的方法,不仅会大量耗用氢气,造成经济损失,而且存在着火和爆炸的危险,影响机组安全运行。因此该文提出将氢气提纯技术应用于发电机组,并采用在线监测自主运行的策略,从而更加安全经济地解决发电机组氢气纯度降低这一问题。

1 氢气提纯技术

目前国内现存的氢气提纯技术主要包括:变压吸附技术[5]、膜分离技术[6]及深冷分离技术[7]。

1.1 变压吸附技术

变压吸附技术原理,即在不同压力下,吸附剂对吸附质具有不同的吸附能力(压力越高吸附能力越强);在相同压力下,吸附剂对不同吸附质组分具有选择吸附能力。变压吸附技术工艺流程主要包括高压吸附和低压解吸。首先,在较高压力下,吸附能力较强的组分被选择吸附于吸附剂中,而吸附能力较弱的组分则富集于解吸气中;在较低压力下,吸附于吸附剂中的组分解吸,富集于解吸气中,且吸附剂得以再生循环使用。这样就可以实现吸附能力不同的组分分离。吸附剂一般是具有吸附能力的固体,吸附质为被吸附的物质(气体)。工业上常用的吸附剂包括分子筛活性炭、活性氧化铝、硅胶等,这些吸附剂对于氢气的吸附率比较低。变压吸附技术具有能耗低、纯度高、工艺流程简单、自动化程度高、投资小、吸附剂使用周期长及可靠性高等优点,可考虑应用于氢气提纯技术中。

吸附技术提纯氢气流程:在高压下,吸附剂将氢气中的杂质进行吸附,使氢气得以提纯;然后在低压下,杂质脱附,吸附剂即可循环使用。该方法获得的氢气纯度很高,一般可达99%以上。当吸附压力增大时,杂质的吸附量会增加,氢气纯度也会提高,但压力太大氢气的回收率会随之降低,因此需选择合适的工作压力,才能保证其回收氢气纯度和回收率达到预期范围。

1.2 膜分离技术

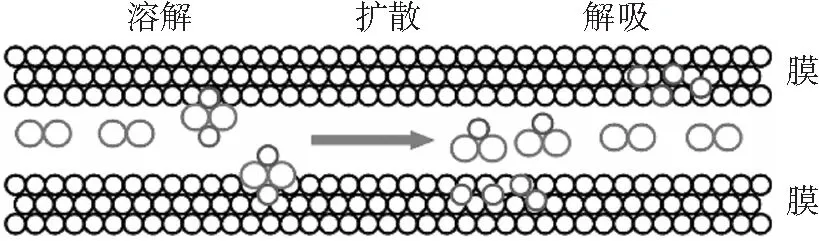

膜分离技术是利用混合气体通过分离膜的选择性渗透来进行气体提纯的,膜分离技术提纯气体的推动力是膜两侧的压差,主要包括微孔扩散技术和溶解-扩散技术,其原理示意图分别如图1、图2所示。

图1 气体分离膜微孔扩散原理示意图

图2 气体分离膜溶解-扩散原理示意图

微孔扩散技术的分离膜为多孔介质材料,其孔径范围为0.02~20 μm,由于混合气体的平均自由程小于孔径,因此有利于分离过程的进行。如图1所示,在压差的作用下,混合气体中渗透率较高的组分易于透过分离膜,富集于透过侧(膜的右侧);而渗透性较低的组分不易于透过分离膜,富集于未透过侧(膜的左侧),从而实现气体的提纯。另外,温度和压力也会影响气体在分离膜的渗透率,尤其是压力。分离膜两侧的压差越大,气体的透过率越高。

采用溶解-扩散技术进行气体分离,过程可以简单概述为:吸附—溶解—扩散—分离。如图2所示,首先气体被吸附在膜的一侧并且溶解,然后在浓度梯度(压力梯度)的作用下扩散到膜的另一侧,并在此发生解吸,达到分离提纯的效果。由于气体的吸附-溶解过程及分离过程较快,而气体在膜内部的扩散过程较为缓慢,因此提高该技术的分离速度在于提高气体在膜中的分离速度。

膜分离技术几乎无相变过程,因此能耗较低;膜分离组件简单,操作灵活,成本较低;另外,膜分离技术具有无污染、绿色环保的优越性能。目前大部分气体分离膜采用微孔扩散原理来实现氢气的提纯,其具有投资少、能耗低、操作便捷等优点,可应用于发电机组的氢气提纯工作。

1.3 深冷分离技术

深冷分离技术又被称作低温精馏技术,其实质是将混合气体压缩、冷却后,利用不同组分的沸点差异进行精馏,从而实现组分的分离。该技术中压缩、冷却过程的能耗很大,且系统较为复杂,设备成本较高,较适用于大规模气体分离过程,因此不大适用于发电机组氢气提纯工作。深冷分离技术由于其设备成本高、能耗高等缺点,一直未被广泛应用。

1.4 氢气提纯技术的确定

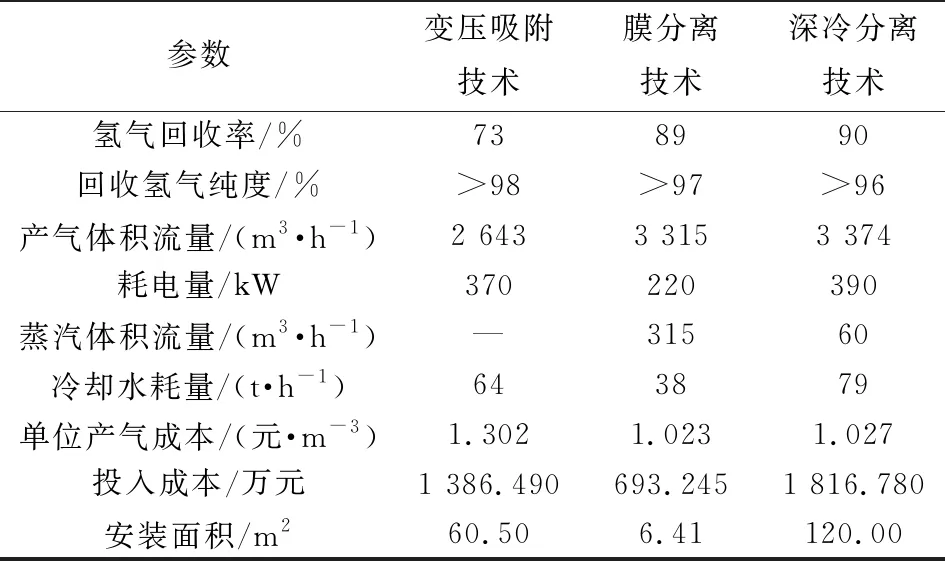

当原料气体积流量为4 000 m3/h时,分别就变压吸附技术、深冷分离技术、膜分离技术3种提纯技术的氢气纯度、产气成本、投入成本、安装面积等方面进行对比,结果见表1。由表1可知,在单位产气成本方面,变压吸附技术最高,为1.302元/m3,膜分离技术最低,为1.023 元/m3;在投入成本和安装面积方面,深冷分离技术最高,膜分离技术最低;在氢气回收率和回收氢气纯度方面,膜分离技术均居中,综上,膜分离技术较为适合电厂发电机的氢气提纯工作。

表1 3种氢气提纯技术参数对比

2 氢气提纯系统

2.1 氢气提纯系统组成

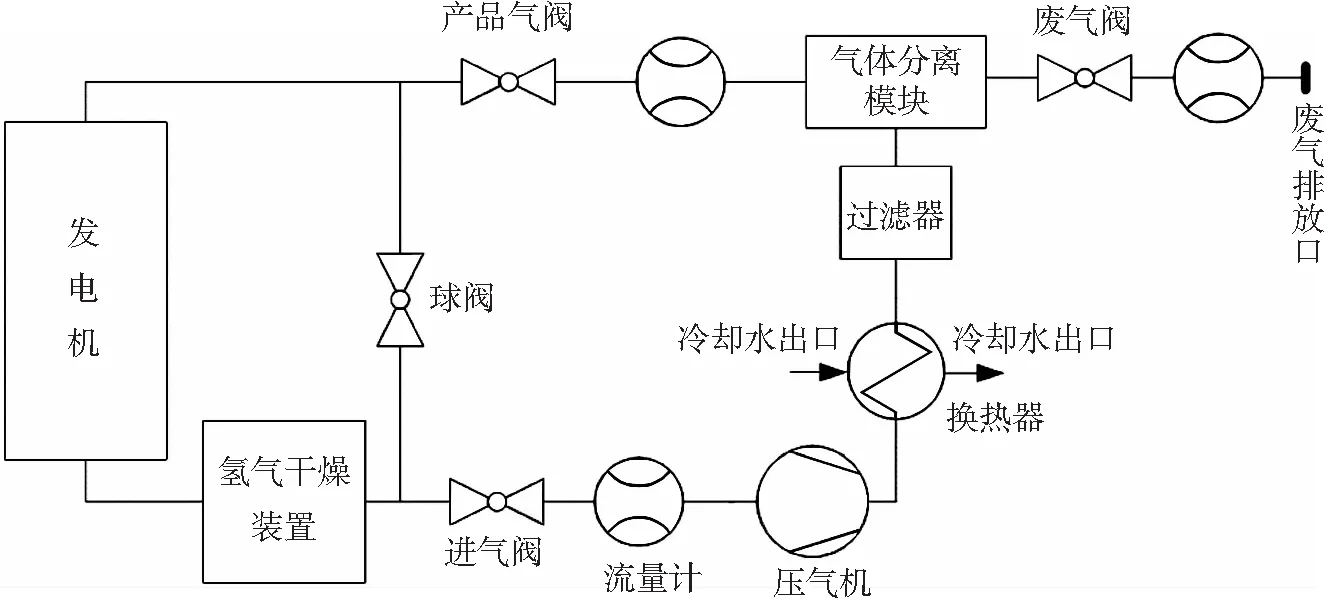

该文采用基于膜分离技术的氢气提纯系统进行发电机组氢气提纯工作,其系统示意图如图3所示。该系统主要包括气体分离模块、氢气干燥装置、压气机、换热器、过滤器、流量计及气阀等。气体分离模块为系统的核心部分,采用的氢气净化膜为有机膜,该模块设计工作压力为0.6 MPa,工作温度为30 ℃。氢气干燥装置对原料气进行预处理,主要去除原料气中的水蒸气。压气机用于提供原料气的流通动力,提高原料气的压力。换热器采用翅片式结构,不锈钢材质,利用内冷水冷却压缩后的原料气,使其温度保持在30 ℃左右。过滤器包括油过滤器和精密过滤器,主要去除原料气中的微量油蒸汽、粉尘等杂质。

图3 氢气提纯系统示意图

氢气提纯系统的工作流程:1)原料气从发电机中流出,经氢气干燥装置进行预处理,然后经进气阀、流量计流入压气机,增压至0.6 MPa;2)增压后的原料气经过换热器冷却至30 ℃,进入过滤器进一步去除原料气中的油蒸汽及粉尘,再进入气体分离模块,此时气体压力为0.6 MPa,温度为30 ℃;3)混合气体经气体分离模块中的气体膜完成分离后,从渗透侧得到富集的氢气,该部分气体经流量计、产品气阀返回发电机组,从气体膜非渗透侧得到富集的空气,通过废气排放管道排出。

2.2 氢气提纯系统应用

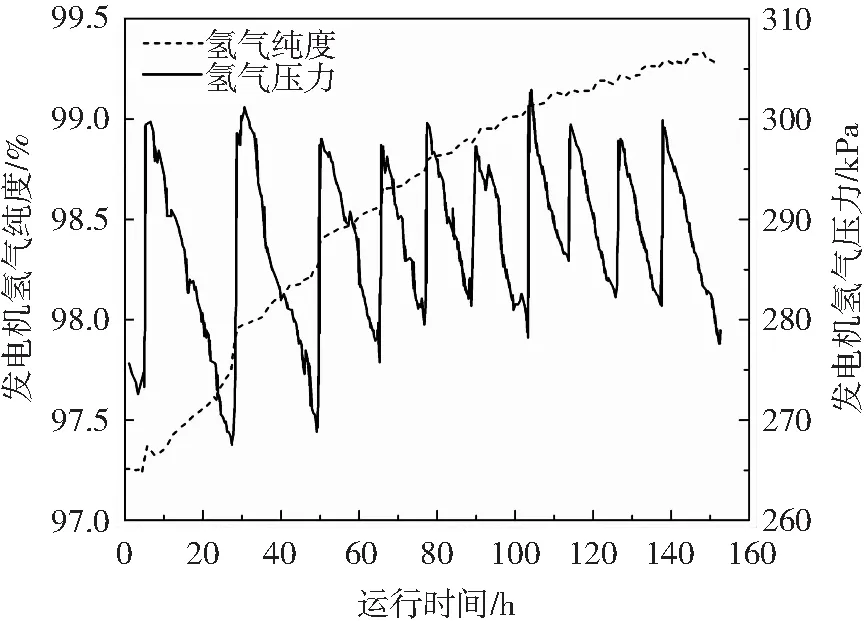

将该氢气提纯系统应用于某电厂,并在线监测其运行期间发电机组的氢气浓度及压力,其结果如图4所示。当氢气提纯系统运行150 h后,发电机组的氢气浓度从97.25%逐渐升高至99.33%。氢气压力近似呈现周期变化规律,运行期间氢气压力最大值为302.90 kPa,最小值为267.54 kPa,平均值为287.41 kPa。由此可知,氢气净化装置的提纯效果明显,避免了通过排补氢气的方式提高纯度造成的氢气浪费,且减少了发电机损耗,提高了发电机组的效率。另外,通过设备运行,可以使得发电机氢气纯度达到99%以上,并长期保持,解决了发电机氢气纯度过低的问题,保障了发电机的安全运行。

图4 发电机组氢气浓度及压力随运行时间的变化

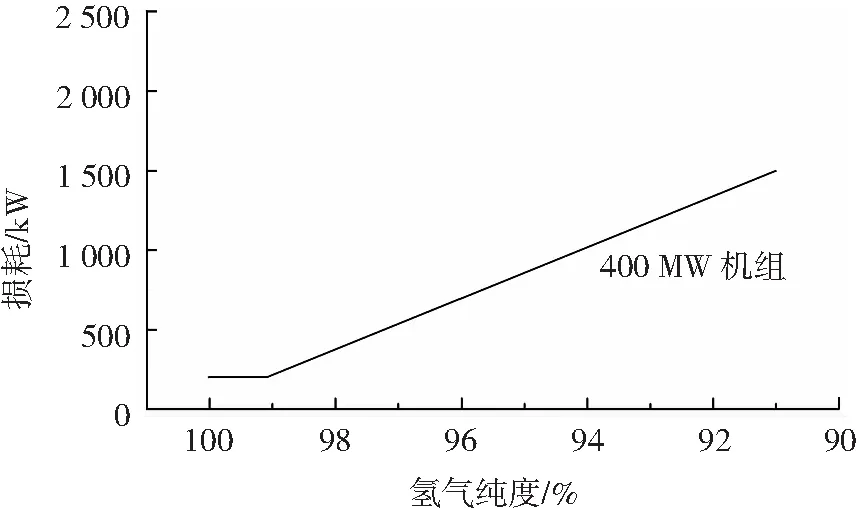

如图5所示,以400 MW的燃气发电机组为例,氢气浓度每增加1%,发电机风力摩擦损耗将降低160.4 kW,即发电机的输出功率将增加160.4 kW。当氢气浓度从96%增加到99%时,若发电机组年平均小时数按照4 000 h计算,则安装氢气提纯系统后,该机组的年发电量约增加1.9×106kW·h。另外,安装氢气净化装置后,电厂节约了大量因纯度不合格所需的排补用氢量。假设每天的排补用氢量为4.8 m3,该机组年平均运行小时数为4 000 h,合计167天,则每年节约的排补用氢量为801.6 m3。

图5 氢气浓度对发电机组风力摩擦损耗影响

3 结 语

将基于膜分离技术的氢气提纯系统应用于某燃气机组,采用在线监测运行的策略, 应对氢气纯度下降的问题。运行150 h后,发电机组的氢气浓度从97.25%逐渐升高至99.33%。氢气提纯系统运行后发电机氢气纯度可长期达到99%以上,解决了发电机氢气纯度过低的问题,保证了发电机的安全运行。氢气提纯系统在提高氢气纯度的同时,减少了发电机风力摩擦损耗,提高了电厂经济效益。