智能轴承自供电结构设计及仿真分析

2023-01-09崔宝珍王浩楠彭智慧高乐乐

崔宝珍,王浩楠,彭智慧,高乐乐

(中北大学 机械工程学院,太原 030051)

滚动轴承作为旋转机械的核心零部件,被誉为回转支承系统的“心脏”,其发展水平的高低往往代表或制约着一个国家机械工业和其他相关产业的发展水平[1]。事实上,超过40%的机械缺陷与轴承故障相关[2],滚动轴承一旦发生故障,将会严重影响机械设备的可靠运行,而大量事实证明,轴承损坏引起的机器故障出现在轴承预期寿命之前,因此对轴承运行状态的实时在线监测显得尤为重要。

一般情况下,对轴承的监测是通过在轴承座或箱体上安装振动传感器获取轴承的工作状态信号,通过这种方法采集到的信号除去轴承本身的工作信息外,还包含设备中其他运动部件产生的噪声信号,对轴承故障的监测非常不利[3]。为解决上述问题,从信号采集的源头着手,引入了智能轴承。智能轴承是一种在传统轴承上集转速、温度、振动等传感器及信号发射装置为一体的独特结构单元,通过外部信号接收装置和计算机进行信息处理,最终达到实时在线监测的目的。故障信号的传递会随着传递路径衰减,而智能轴承本身集成的传感器更加靠近轴承故障发生源,故障信号的传递路径大大缩短,减少了其他运动部件的噪声引入,能够有效提高所测信号的信噪比,对轴承的故障监测十分有利。

近年来,国内外学者对智能轴承的结构设计做了大量研究:SKF 公司生产了一种外挂式智能轴承[4],主要用于内圈旋转外圈固定的场合,可以测量轴承的旋转次数、速度、方向、加速度等;文献[5]在轴承外圈上设计槽式结构,将复合传感器与轴承端面进行嵌入式结合,能够对轴承运转过程中的振动、转速和温度信号进行采集;文献[6]研究了嵌入式结构的智能轴承,通过在轴承外圈开槽并嵌入振动加速度传感器来监测轴承的运行状态;文献[7]研究了滚动轴承内圈温度的无线监测,将测试系统嵌入轴承的锁紧螺母中,通过热电偶接触测量实现轴承内圈的温度监测。

目前大多数智能轴承采用有线、电池或无线充电等方法为轴承的智能组件提供电能:有线供电需要拖动电缆,无法满足轴承高速旋转系统的需求,并且大部分机械设备是完全封闭的,使得利用导线供电变得不切实际;电池供电不可避免存在停机更换,充电不方便,化学材料污染环境等缺点;无线供电则需要外置供电线圈,体积大安装不便,传输距离受限且效率低,无法满足工业现场的实际使用要求。以上供电方式大大限制了智能轴承在设备内部、无外接电源等条件下的使用,因此自供电技术对智能轴承的应用起决定性作用。

自供电技术是智能轴承实时在线监测的基础: 文献[8]利用摩擦纳米发电技术设计了一种由滚子和电极组成的能量采集器,通过轴承滚子和电极之间的周期性摩擦接触产生电能,但该结构安装不便,使用寿命可能较短;文献[9]提出了一种适用于外圈旋转内圈固定场合的能量采集结构,在旋转过程中,当分布在旋转环上的磁铁与固定环压电结构上的磁铁相遇时,两者相互排斥,压电结构受到压力从而产生电压,但该结构尺寸较大,只适用于大型轴承;文献[10]设计了一种电磁能量采集器,将永磁体固定在轴承端盖上,线圈固定在保持架上,通过电磁感应产生电压,但该结构只适用于具有端盖的轴承结构;文献[11]针对高速列车轴箱内的智能轴承供电问题提出了一种变磁阻能量采集器,轴承转动时,设计的齿形垫片与e形电工钢之间的相对运动使线圈的磁通量随时间变化,根据法拉第电磁感应定律,线圈产生感应电动势,但该结构的线圈装配困难;文献[12]为监测飞机发动机部件的运行设计了一种内置油冷室的热电能量采集器,该装置用于高温(125 ℃以上)环境,利用2种不同材料连接的温差产生电流,为传感器供电,并将剩余的电能使用超级电容存储,但该结构只适用于大温差环境。

综上所述,大多数智能轴承的自供电结构与轴承本身没有结合成为一个整体,并且只能在特定的场合和条件下使用,很大程度上限制了智能轴承的推广使用[13]。因此,本文通过模拟仿真和试验验证的方式设计了一种外拓式智能轴承结构,在该结构上嵌入自供电装置,研究其不同参数对电压值的影响,以实现所设计的一体化智能轴承自供电结构能够持续为轴承智能组件提供稳定电能。

1 智能轴承自供电结构设计

轴承是标准件,在不影响其原有结构、功能的基础上,可以通过拓展优化智能组件使之与原轴承结构集成一体,形成独特的智能轴承结构。智能轴承可以通过收集周围环境的能量为其智能组件供能,这也奠定了轴承实时在线监测的基础[14]。

1.1 智能轴承结构设计

轴承及其供电装置与传感器的集成通常可分为嵌入式和外拓式。考虑到目前微型加速度传感器和供电系统的实际尺寸,嵌入式必然会破坏轴承的结构,影响其力学性能;而外拓式结构不会破坏轴承的完整性,并且可以有更大的空间安装传感器和其他智能组件:因此选用外拓式结构将轴承与供电结构进行集成。

目前最常用的自供电方法包括静电法、压电法和电磁法,其中电磁法与其他类型的能量采集技术相比,发电功率密度和能量转换效率高,易于与轴承集成,因此本文选用的自供电方式为电磁法。

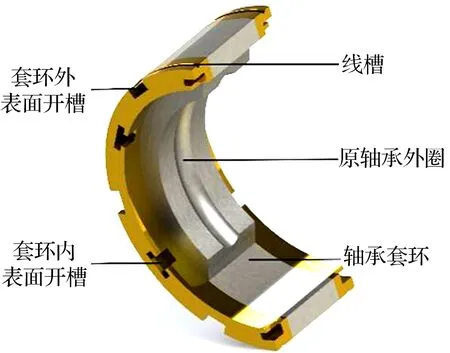

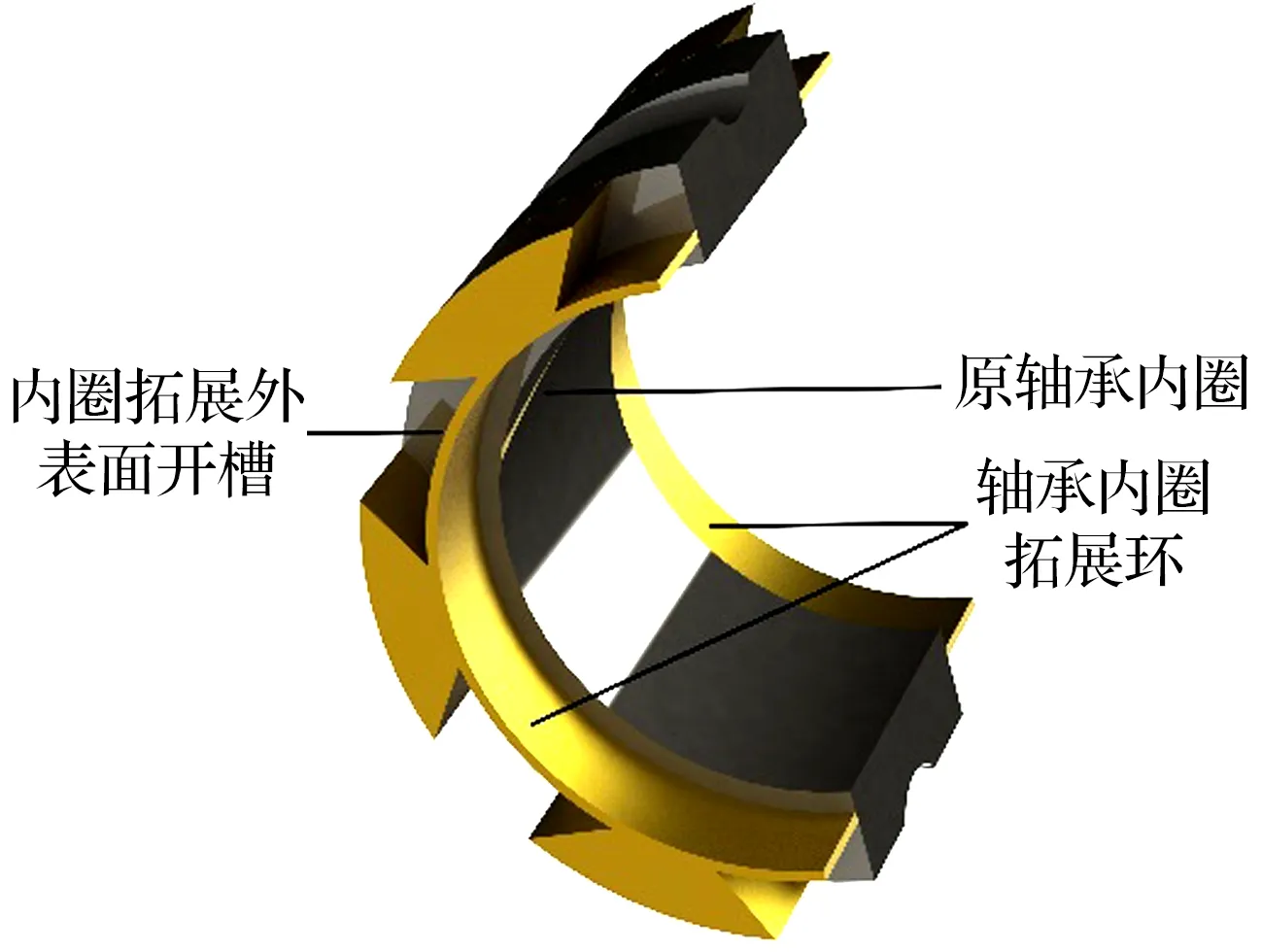

综合考虑智能轴承结构与自供电方式,本文设计外拓式的供电结构采用电磁法从轴承的旋转运动中采集能量来为智能组件提供电压。轴承工作时外圈与内圈会产生相对转动,考虑到线圈和传感器的安装位置受限,设计了一种轴承内、外圈拓展的智能轴承结构。轴承外圈套环结构半剖图如图1所示,在轴承外圈外侧添加一轴承套环结构并向两边延伸,在超出外圈部分的套环内表面两侧分别对称开设6个T形槽用以安装线圈和铁芯,在超出外圈部分的套环外表面开槽安装传感器、无线传输组件及电压转换组件。轴承内圈拓展环结构半剖图如图2所示,将轴承内圈分别向两侧拓展,在内圈拓展环的外表面开槽,用来安装磁铁。其中拓展环的厚度由磁铁和铁芯的轴向长度决定,拓展环的外径由传感器等组件尺寸决定。

图1 轴承外圈套环结构Fig.1 Structure of bearing outer ring thimble

图2 轴承内圈拓展环结构Fig.2 Structure of bearing inner ring expansion ring

智能轴承的整体自供电结构如图3所示,轴承外圈套环与轴承外圈采用过盈配合,使轴承与供电结构成为一个整体。当轴承工作时,轴承内圈拓展环随着轴承内圈同步旋转,根据法拉第电磁感应定律,外圈套环内表面上安装的线圈内产生电动势,通过电压转换装置,实现轴承的自供电,为传感器持续提供能量。

图3 智能轴承自供电结构Fig.3 Self-power supply structure of intelligent bearing

1.2 电能的转换与储存

本文设计的智能轴承自供电结构产生的电压为交流电,而传感器和无线传输等组件需要直流供电。为了从该自供电机构得到稳定的直流电,可通过设计相应的滤波、整流和稳压电路将交流电转换为直流电。

另一方面,由于轴承在低转速情况下供电结构无法为其智能组件提供充足的电压,所以需要额外的供电组件为智能轴承供电。传统的蓄电池充电速度慢且轴承高速运行时供电结构会为电池持续充电导致过充从而影响电池的寿命;而超级电容有着体积小,充电速度快,循环充放电寿命长,充放电电路简单,对环境友好以及过充过放都不对其寿命产生负面影响等优势。因此,超级电容在智能轴承中充当储电组件十分适用:轴承高速工作时,产生的电能一部分提供给轴承的智能组件,另一部分储存在超级电容中;轴承低速工作时,超级电容又可以为轴承的智能组件供电,充分利用所采集的电能。

2 模型验证

使用SolidWorks建立与供电结构实体1∶1的三维模型,并在麦克斯韦软件中进行三维有限元电磁分析。为了减少有限元分析的计算量,将6207轴承中的保持架、球等对结果影响较小的结构去除或简化,并将其保存为X_T格式文件导入麦克斯韦软件中。供电结构的几何参数和材料见表1。

表1 供电结构几何参数和材料Tab.1 Geometric parameters and material of power supply structure

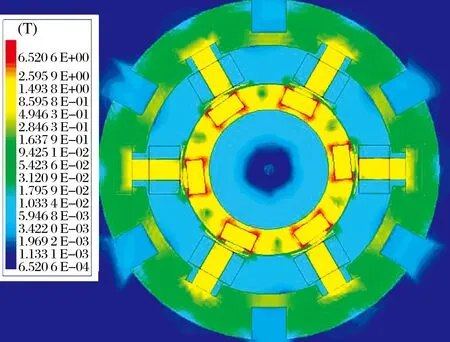

仿真中,磁铁的充磁方向为径向充磁,相邻磁铁的充磁方向相反;六组线圈以串联的方式相连,相邻线圈绕线方向相反;设置运动域,将磁铁和轴承内圈拓展环等运动部件包含在其中,使其能够以一定转速旋转;最终设置求解域、划分网格,进行三维瞬态磁场的求解。自供电结构的瞬态磁场分布云图如图4所示。由于45#钢等铁磁性材料拥有良好的导磁性,所以最大磁场强度应位于磁铁表面、铁芯以及轴承内圈拓展环附近,并且各个位置的磁场强度大小随着与磁铁距离的增加而减小,通过图4可以看出仿真结果与实际情况相同。当轴承内圈快速转动时,铁芯中的磁场会发生较大变化,线圈中的磁通量变化率越大,产生的有效电压越大。

图4 自供电结构的瞬态磁场分布云图Fig.4 Nephogram of transient magnetic field distribution of self-power supply structure

为了确保上述自供电结构能够为轴承的智能组件提供充足的电压,并且方便后续对模型进行优化,必须通过试验来验证有限元模型的准确性。本文通过比较相同转速下6207轴承在仿真和试验中产生的有效电压值是否一致来判断仿真模型的准确性。智能轴承自供电试验平台及其自供电结构如图5和图6所示,线圈串联缠绕在铁芯上,并将铁芯嵌入到轴承套环中。利用变频器来控制电动机的转速,在0~30 Hz的频率范围内以步长5 Hz均匀加速,记录对应的转速和有效电压值,研究供电结构产生的电压与转速的关系。

图5 智能轴承试验平台Fig.5 Intelligent bearing experimental platform

图6 智能轴承及自供电结构Fig.6 Intelligent bearing and self-power supply structure

仿真与试验产生的有效电压随时间的变化如图7所示,可以看出仿真和试验产生的有效电压与转速均呈线性关系,有效电压值的绝对误差在0.4 V以内,这表明所建立有限元模型能够有效预测供电结构的有效电压值。

图7 仿真与试验产生的有效电压随时间的变化Fig.7 Change of effective voltages generated by simulation and test with time

3 自供电结构仿真分析

为了进一步减小智能轴承的体积,使用麦克斯韦软件对供电结构进行仿真分析。在保证该供电结构能为智能组件提供足够电压的前提下,对拓展环材料、铁芯与磁铁间的气隙以及轴线方向的磁铁长度进行分析,为优化智能轴承结构做准备。

3.1 拓展环材料对电压的影响

在电动机频率30 Hz,轴承转速为1 758 r/min(电动机的最大转速)条件下,分别改变轴承外圈套环和内圈拓展环的材料,分析使用45#钢和非铁磁性材料(铝合金6061、PLA、树脂材料)对电压的影响。

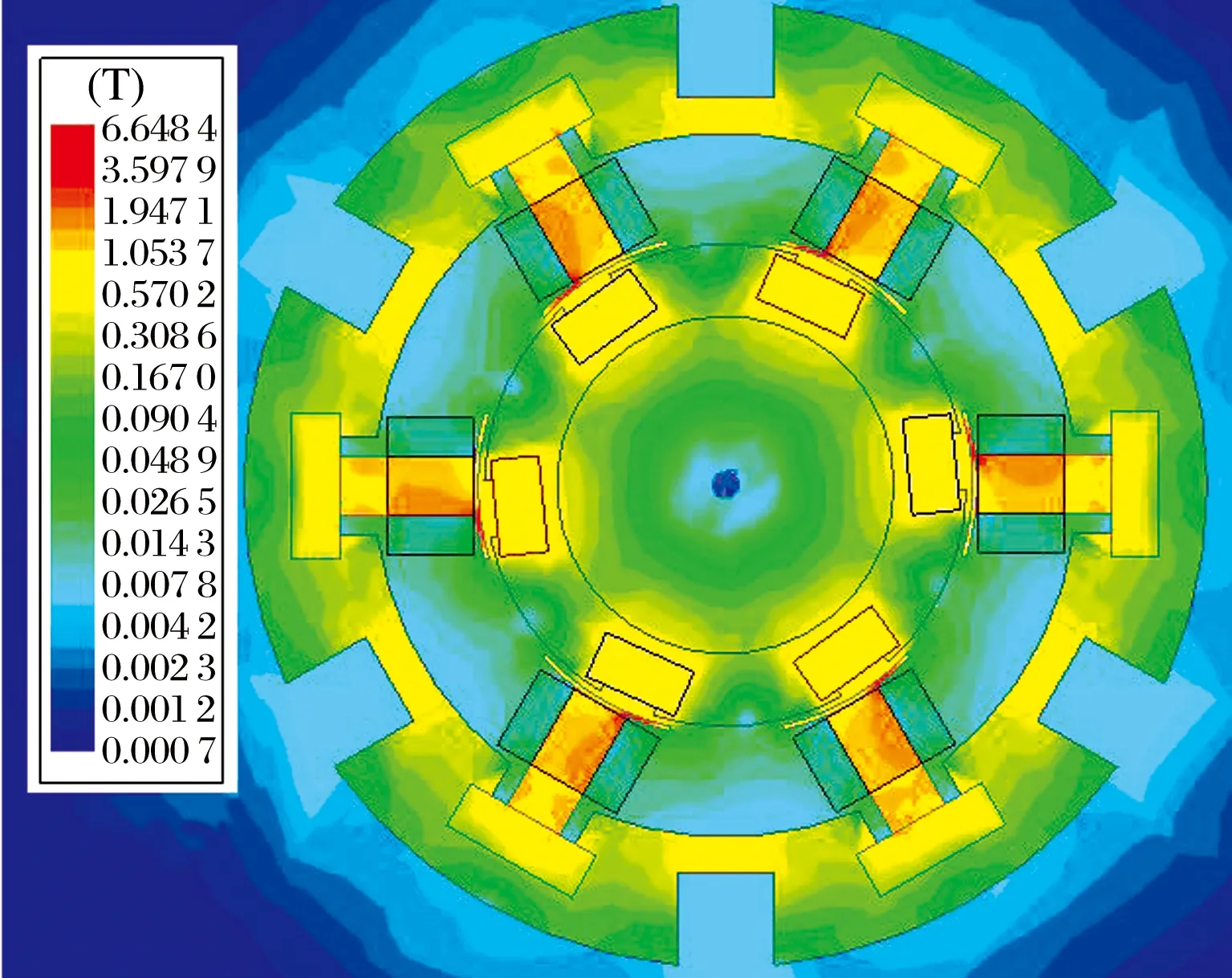

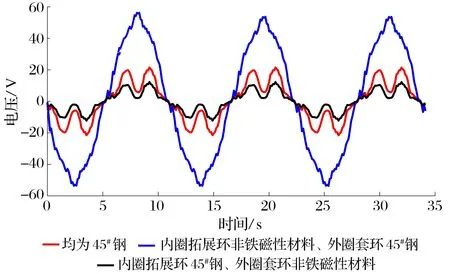

轴承外圈套环使用非铁磁性材料、内圈拓展环使用45#钢时磁场分布云图如图8所示,与图4相比铁芯上的磁感应强度大幅减小,不利于电压的产生。轴承外圈套环使用45#钢、内圈拓展环使用非铁磁性材料时磁场分布云图如图9所示,与图4和图8相比铁芯上的磁感应强度大幅增加,有利于产生更高的电压。拓展环使用不同材料对电压的仿真结果如图10所示,进一步证明当轴承外圈套环采用45#钢、内圈拓展环采用非铁磁性材料时能够产生更高的电压,并且电压曲线有更好的正弦特性。

图8 轴承外圈套环为非铁磁性材料、内圈拓展环为45#钢时磁场分布云图Fig.8 Nephogram of magnetic field distribution when bearing outer ring thimble is made of non-ferromagnetic materials and inner ring expansion ring is made of 45# steel

图9 轴承外圈套环为45#钢、内圈拓展环为非铁磁性材料时磁场分布云图Fig.9 Nephogram of magnetic field distribution when bearing outer ring thimble is made of 45# steel and inner ring expansion ring is made of non-ferromagnetic materials

图10 拓展环材料对电压的影响Fig.10 Influence of expansion ring materials on voltages

3.2 气隙对电压的影响

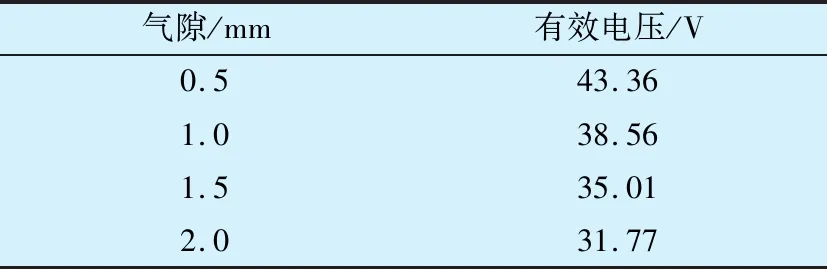

在轴承外圈套环采用45#钢、内圈拓展环采用非铁磁性材料的前提下,分析磁铁与铁芯在不同气隙下的电压。由于轴承本身结构紧凑,故气隙分别取0.5,1.0,1.5和2.0 mm,通过仿真观察不同气隙下的电压,结果如图11所示,不同气隙下的有效电压值见表2。由图11可知:随着气隙的增大,电压值随之减小。在实际设计中考虑到加工精度等影响,选取1.0 mm的气隙。

图11 轴承外圈套环为45#钢、内圈拓展环为非铁磁性材料时气隙对电压的影响Fig.11 Influence of air gaps on voltages when bearing outer ring thimble is made of 45# steel and inner ring expansion ring is made of non-ferromagnetic materials

表2 轴承外圈套环为45#钢、内圈拓展环为非铁磁性材料时不同气隙下的有效电压值Tab.2 Effective voltage values under different air gaps when bearing outer ring thimble is made of 45# steel and inner ring expansion ring is made of non-ferromagnetic materials

3.3 磁铁长度对电压的影响

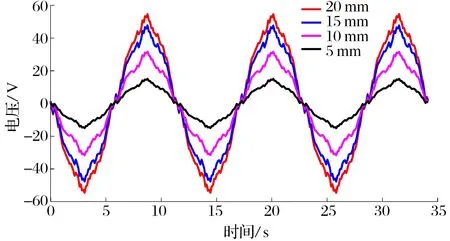

由于试验中使用了长度为20 mm的磁铁,所以外圈套环和内圈拓展环的厚度也相应增加,导致目前设计的智能轴承体积较大,因此必须对磁铁的长度优化,在满足传感器及无线传输组件电压的前提下,合理减小磁铁的体积十分关键。在轴承外圈套环采用45#钢、内圈拓展环采用非铁磁性材料并且气隙为1.0 mm的前提下,分析磁铁长度对电压的影响。磁铁长度取5,10,15和20 mm,不同磁铁长度下的电压如图12所示,不同长度的磁铁产生的有效电压值见表3。由图12可知:随着磁铁长度减小,电压值随之减小。由表3可知,磁铁长度为5 mm时产生的有效电压为10.65 V,仍能满足传感器和无线传输的供电要求,故磁铁长度取5 mm。

图12 轴承外圈套环为45#钢、内圈拓展环为非铁磁性材料时磁铁长度对电压的影响Fig.12 Influence of magnet lengths on voltages when bearing outer ring thimble is made of 45# steel and inner ring expansion ring is made of non-ferromagnetic materials

表3 轴承外圈套环为45#钢、内圈拓展环为非铁磁性材料时不同磁铁长度下的有效电压值Tab.3 Effective voltage values under different magnet lengths when bearing outer ring thimble is made of 45# steel and inner ring expansion ring is made of non-ferromagnetic materials

该供电结构的电源内阻为6组线圈的总电阻,通过测量其内阻为27.2 Ω。当外接电阻与供电结构内阻相等时,该供电结构的输出功率最大,为1.04 W。

3.4 小结

综上所述,本文设计的智能轴承自供电结构在1.0 mm气隙、5 mm长度磁铁以及外接电阻为27.2 Ω的条件下,可以产生10.65 V有效电压且最大输出功率为1.04 W。目前常用传感器及无线传输组件的供电电压范围一般在3.0~5.5 V左右,所以该结构产生的电压能够满足其正常工作的供电要求。

4 结束语

本文设计了外拓式内嵌微传感器智能滚动轴承的自供电结构,并通过试验验证了仿真模型的准确性,使用麦克斯韦有限元电磁仿真软件分析不同拓展环材料、气隙以及磁铁长度对该自供电结构的影响,结果表明本文设计的智能滚动轴承自供电结构在转速1 758 r/min、气隙1.0 mm以及磁铁长度为5 mm的工作条件下,可以得到10.65 V的有效电压以及1.04 W的最大输出功率,能够满足传感器和无线传输组件的正常工作要求,在智能轴承工作过程中可以实现电压的转化,并将剩余的电能储存在超级电容中。