基于倾角效应的大采高采场顶板变形破坏规律研究

2023-01-09郭永红黄宝发解盘石陈建杰

郭永红,黄宝发,解盘石,陈建杰

(1.国能蒙西煤化工股份有限公司,内蒙古 乌海 016062;2.西安科技大学 能源学院,陕西 西安 710054;3.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054;4.新疆焦煤(集团)有限责任公司,新疆 乌鲁木齐 830025)

在倾角大于30°的煤层中,约有一半的煤炭资源为优质焦煤和无烟煤等稀缺煤炭资源,且大部分为厚及特厚煤层,大采高开采可大大提高该类煤层的采出效率[1-4]。而该类煤层工作面安全高效开采的关键在于支架-围岩系统的稳定性控制,其中顶板的稳定性研究是保证系统稳定性的核心问题之一[5]。众多学者通过理论分析、现场实测、数值计算等方法,研究了大倾角煤层不同回采工艺条件下矿山压力显现规律[6-8]、顶板空间结构及其施载机理[9]、顶板岩层的非对称变形破坏规律[10-12]、工作面综采技术的现场实际应用[13,14]、基本顶破断模式及演化过程[15]、围岩运移与支架相互作用规律[16-18]、采场矸石滑移充填效应及覆岩运动机制[19-21]等,为构建大倾角煤层开采理论与技术奠定了基础。在大采高煤层开采中,由于倾角效应,冒落矸石会沿倾斜工作面做滑移运动,采空区呈现不均匀充填特征,进而导致矿压显现规律、顶板变形破坏特征及所形成堆砌-铰接结构的空间形态等均呈现出非对称特性。

本文在已有研究工作基础上,采用物理相似材料模拟实验方法研究了倾角效应下大采高采场顶板的变形破坏、滑移充填特征;其次采用数值计算分析了顶板在矸石非均匀充填约束条件下破坏变形的倾角效应;最后,通过现场监测分析了顶板的来压规律、支架受载特征以及矸石的非均匀充填特性,验证了数值计算和理论推导的合理性。研究内容对丰富大倾角煤层工作面顶板稳定性控制的理论与实践有重要意义。

1 工程概况

新疆2130煤矿工作面设计走向长度1021m,倾斜长度100m,采高4.5m。煤层倾角平均30°~45°,容重1.35t/m3,煤层赋存稳定,普氏硬度系数f=0.3~0.5。工作面直接顶为粗砂岩,厚度2.32m;基本顶为中砂岩,厚度16.6m;底板为粗砂岩,厚度为17.06m。

2 围岩非对称变形破坏特征

2.1 实验过程

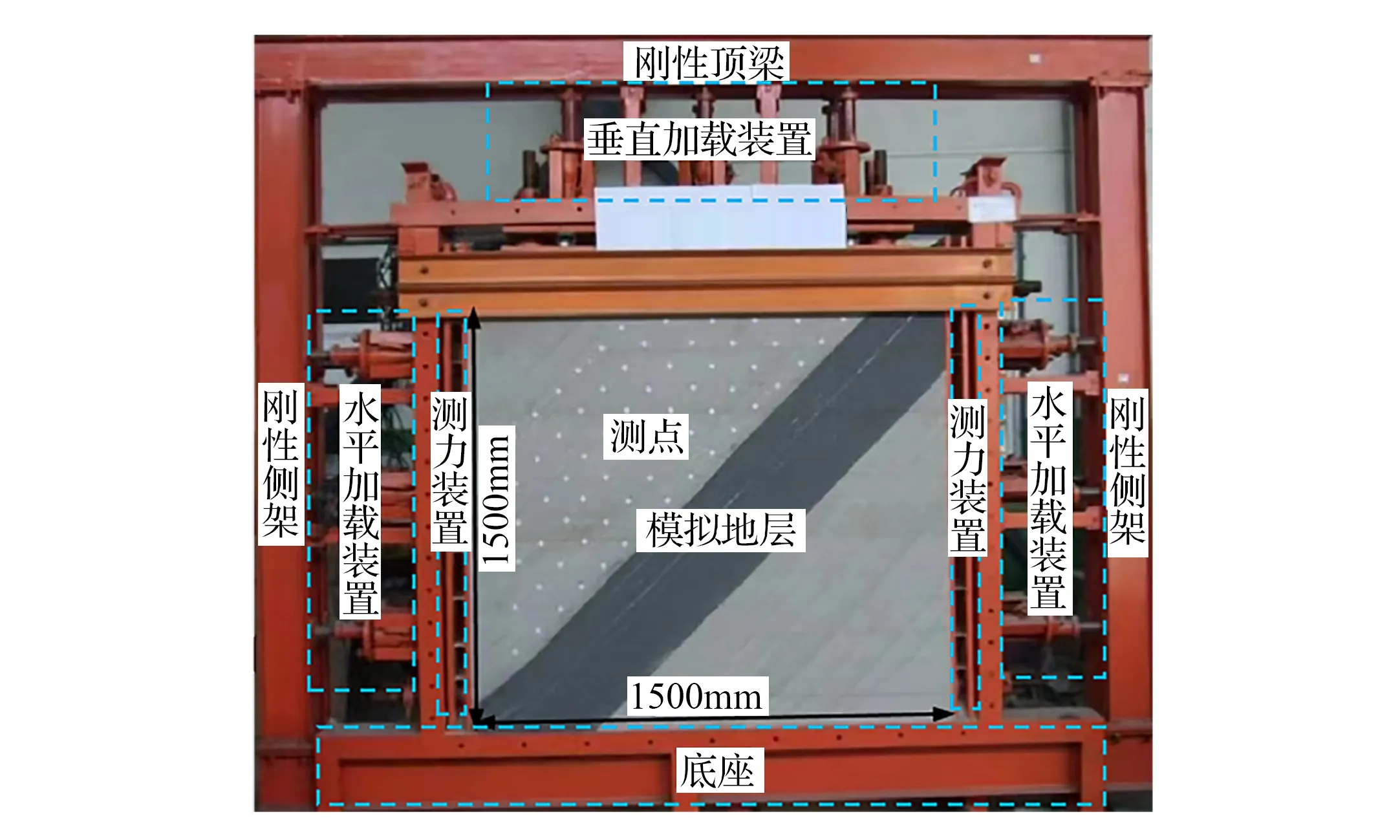

根据工作面以及实验室岩石力学实验测得的煤岩体物理力学参数,选取河沙作为骨料,石膏、碳酸钙作为胶结材料,在三维可加载试验台上铺装模拟材料,经过铺平、压实、随机刻画节理,采用云母模拟分层。物理模型几何相似常数为20,容重相似常数为1.6,应力相似常数为32,时间相似常数为201/2。实验采用自主研发的液压支架模型,采用数据采集箱及电脑终端接受处理传感器信号,相机拍照记录顶板破断形态、岩块铰接情况和垮落矸石堆积形态,实验模型如图1所示。

图1 实验模型

2.2 实验结果及分析

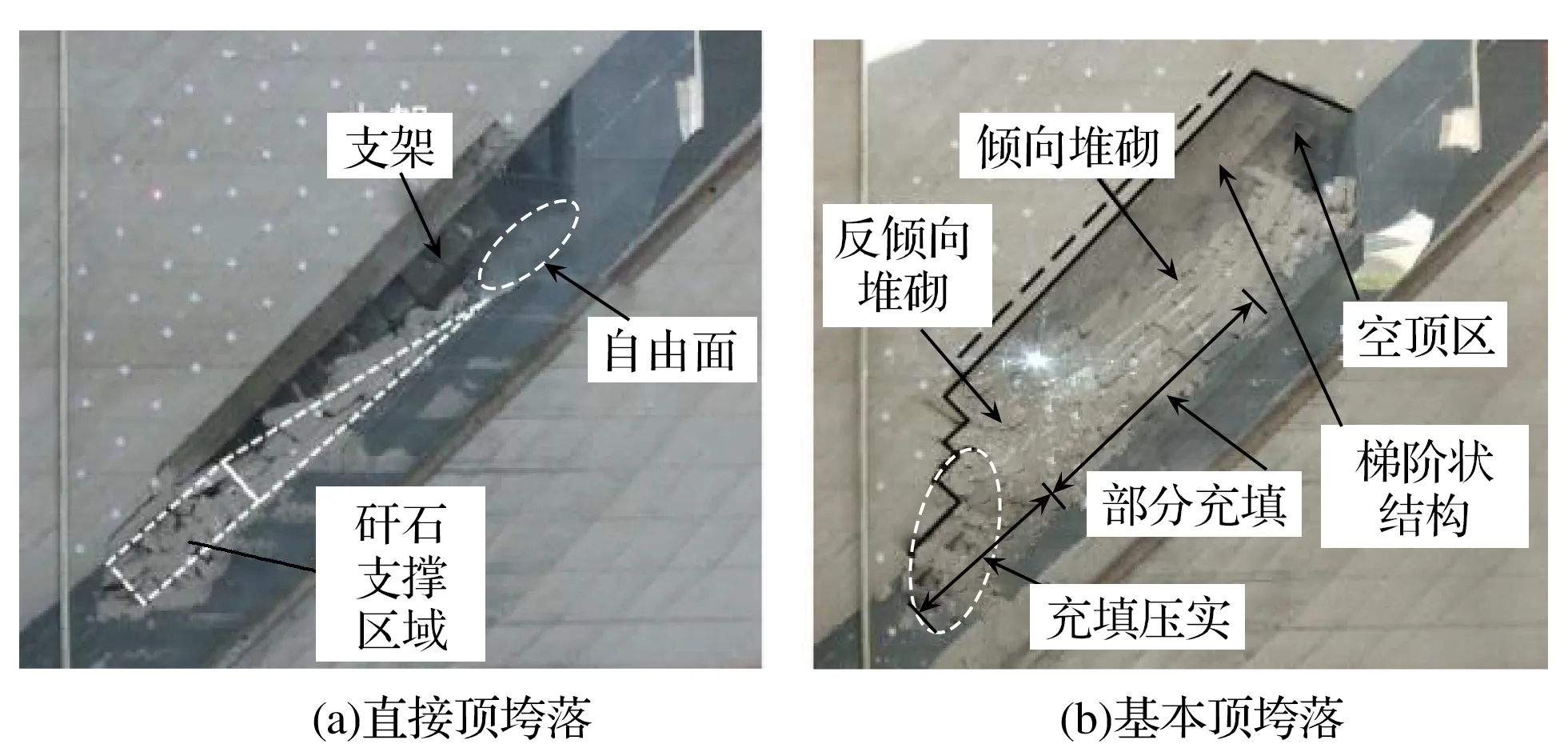

实验现象表明:大倾角大采高采场顶板破坏运移特征较一般采高大倾角煤层开采时更为活跃,随着采高的增大,顶板垮落运移空间增加。直接顶垮落后下滑充填至倾向下部区域,并在倾向上部形成自由面。随着工作面推进,基本顶岩层逐步垮落层状堆积,顶板岩层中形成非规则梯阶破断形态,采空区形成下部充填压实、中部部分充填、上部悬空的非均匀充填带,并在上隅角形成空顶区,如图2所示。

图2 顶板变形破坏特征

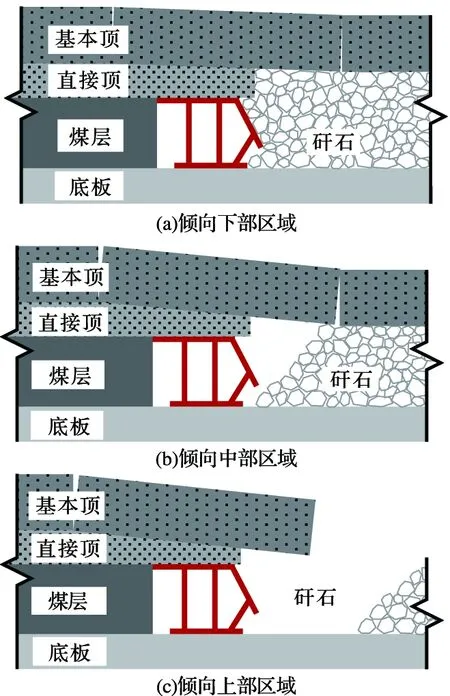

受矸石非均匀充填效应影响,顶板形成下部层位低、中上部层位高的多级梯阶状岩体结构。沿工作面自下而上,块体结构形成层位逐渐增高,而其稳定性和对上覆未破坏岩层的支撑效应逐渐减弱。下部区域矸石填满并压实,沿走向形成了“煤壁-支架-矸石”支撑系统,且顶板形成了砌体结构,具有一定的承载能力。在倾斜中上部区域,矸石局部充填且堆积松散,存在大尺度空间,基本顶易发生回转、滑落失稳,形成倾向、反倾向堆砌结构,该结构失稳后会对该区域形成冲击来压,支架易遭受冲击,不利于“支架-围岩”系统的稳定,如图3所示。

图3 倾向不同区域围岩的走向结构特征

可以看出:在大倾角煤层开采中,围岩的变形破坏与充填形态呈现出明显的非对称特性。采空区矸石的非均匀充填是改变大倾角大采高采场围岩及其与支架受载状态的关键因素。中上部区域充填不实,顶板岩层运动的空间、幅度和剧烈程度加大,“支架-围岩”系统接触状态不良,支架稳定性控制难度大,极易出现动态失稳诱发围岩灾变。

2.3 采空区矸石非均匀充填

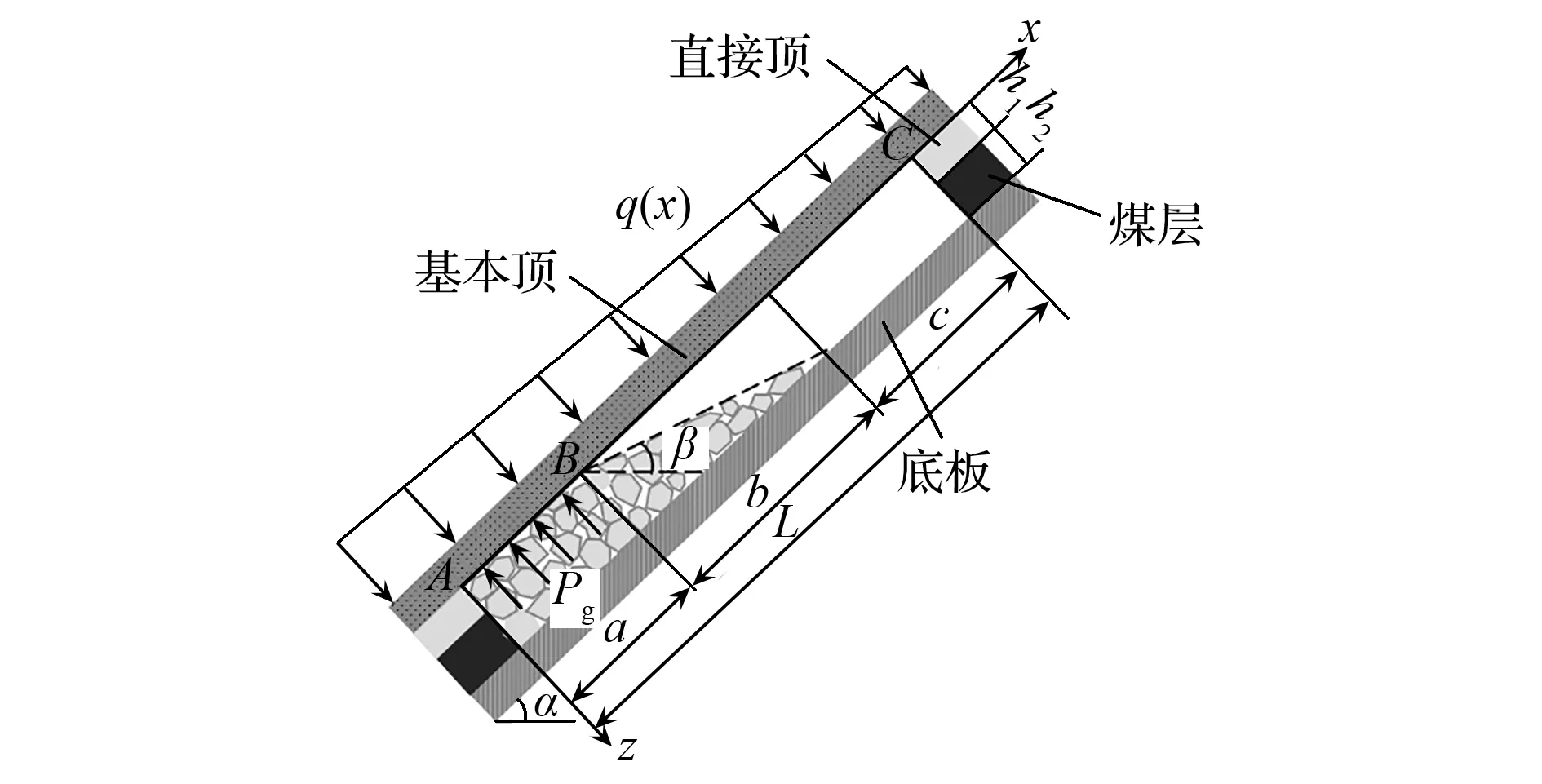

直接顶破断垮落之后,矸石下滑充填至工作面下部区域,沿倾斜方向形成下部填实、中部部分充填和上部悬空的区域性充填特征。因此,建立的采空区矸石充填特征模型如图4所示,图中,α为煤层倾角,(°);β为垮落矸石休止角,(°);L为工作面倾向长度,m;h1为煤层厚度,m;h2为直接顶厚度,m;a为采空区垮落矸石充填区域长度,m;λ为直接顶碎胀系数;Pg为矸石支撑载荷,kN/m。

图4 采空区矸石充填特征

直接顶垮落量与矸石充填量之间的对应关系为:

可计算得出理想状态下矸石充填区域长度:

上覆岩层对基本顶岩梁的作用载荷可分解为垂直岩梁的法向载荷和平行于岩梁的载荷,此处仅考虑垂直岩梁的载荷对顶板的作用,q(x)为基本顶岩梁的法向载荷,kN/m。

q(x)=(PA-xγsinα·L)cosα

(3)

AB段岩梁挠曲线微分方程为:

BC段岩梁挠曲线微分方程为:

20Fax3-60Max2+120A1xEI+120B1EI]

(6)

6Fbax2+2Fbx3+6Mbx2)+A3x+B3

(7)

式中,z1(x)、z2(x)为岩梁挠度;E为基本顶弹性模量;I为截面惯性矩;γ为基本顶容重。

结合工程实际选取参数,工作面长度100m,煤层厚度h1为4.5m,直接顶厚度h2为2.32m,PA为3750kN/m,矸石支撑载荷1500kN/m。

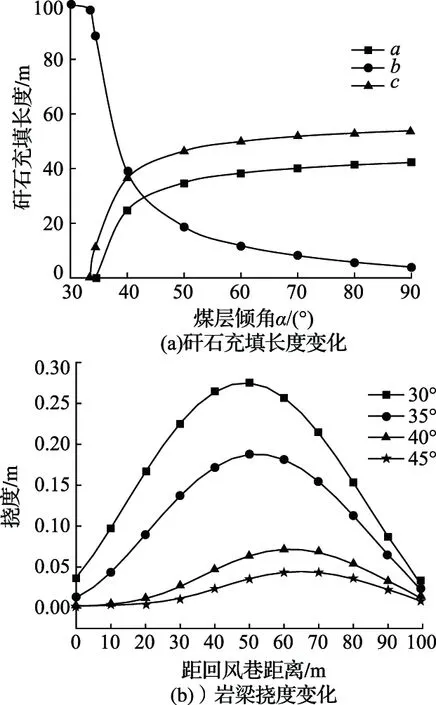

矸石充填长度及岩梁的挠度变化如图5所示,由图5可知,煤层倾角作为主控因素影响了垮落矸石的滑移充填特征,进而导致顶板变形呈现出非对称特性。当煤层倾角为30°、35°、40°、45°时,倾向下部矸石支撑区域长度a分别为0m、5m、24.8m、31.45m。挠度峰值分别为0.274m、0.188m、0.071m、0.044m,位置分别为50m、53m、62m、65m。随着倾角的增大,倾向下部矸石支撑区域长度增加,改变了基本顶岩层的受力与约束条件,基本顶岩梁的悬露长度、岩层自重应力沿垂直于工作面方向的法向应力进一步减小,该区域内工作面顶板较为稳定;工作面顶板易破坏位置向倾向上部区域偏移,该区域内顶板变形破坏幅度愈加剧烈,顶板围岩结构稳定性大幅度降低。

图5 矸石充填长度及岩梁的挠度变化

3 围岩非对称变形破坏倾角效应

大采高工作面煤岩体物理力学参数见表1,采用3DEC离散元数值计算软件建立三维数值模型,模型宽170m(X方向)、长160m(Y方向)、高200m(Z方向),工作面长度100m。工作面沿y轴正方向推进,在模型顶部施加覆岩等效载荷2MPa,模拟地层深度80m,对其余各面位移进行约束,计算工作面倾角分别为30°、35°、40°、45°时大采高工作面顶板稳定性特征以及采场顶板空间垮落运移充填规律。

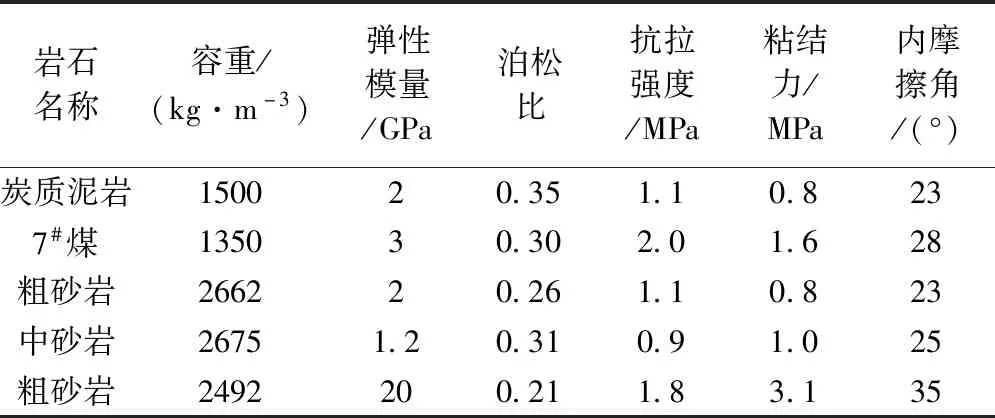

表1 煤岩体力学参数

计算采用莫尔-库仑(Mohr- Coulomb)屈服准则判断岩体的破坏:

式中,fz为抗剪强度,MPa;σ1、σ3分别为最大主应力和最小主应力,MPa;c为粘结力,MPa;φ为摩擦角,(°)。

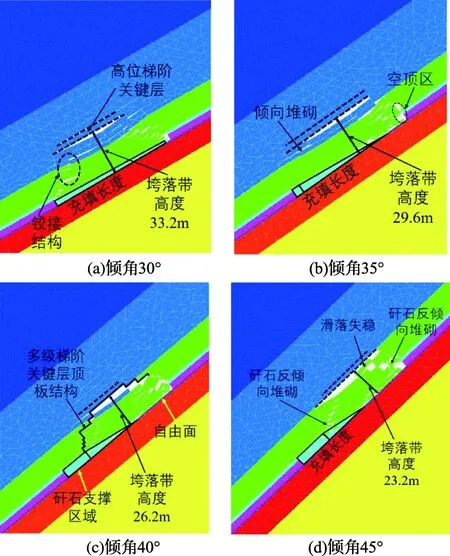

图6 不同倾角条件下沿倾向顶板垮落运移充填特征

在大倾角大采高煤层开采中,围岩的变形破坏与充填形态呈现出明显的非对称特性,顶板岩层垮落呈现多级梯阶关键层顶板结构。破断岩层以倾斜堆砌形式存在,倾斜下部区域破断岩块形成铰接结构,以倾向堆砌结构为主,中上部区域倾向堆砌与反倾向堆砌结构并存。高位梯阶关键层结构位于工作面中、上部区域,以基本顶岩层为主,层位较高,来压强度大、周期短、有冲击性,距采场底板垂直距离最大,其对顶板稳定性起关键作用。工作面倾角为30°、35°、40°、45°时,顶板垮落带高度分别为33.2m、29.6m、26.2m、23.2m;冒落矸石的充填长度分别为97.5m、83.2m、62.7m、56.2m。随着倾角的增大,充填长度逐渐减小,堆积矸石的倾向剖面充填形态发生变化,由“梯形”→“三角形”→“矩形+三角形”,充填密实程度增大,其对顶板的非均衡约束特征愈发明显,倾向下部区域顶板稳定性增强,中上部区域顶板岩层的运动幅度和活跃程度加大,基本顶岩层易发生滑落、变形失稳,形成反倾向堆砌结构。冒落带高度逐渐减小,变形破坏区域向工作面中上部方向移动,如图6所示。

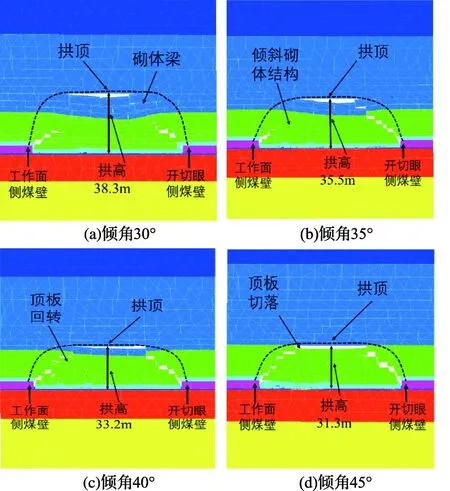

沿工作面走向方向,直接顶随采随冒,基本顶破断后出现大幅度的切落、回转,破断基本顶与未垮顶板铰接形成“砌体梁”结构,破断的基本顶岩块之间相互铰接、挤压保持稳定,形成倾斜砌体结构。顶板岩层垮落呈对称拱形结构,拱顶位于走向中部,前拱脚位于工作面前方煤壁,后拱脚位于开切眼处煤壁。工作面倾角为30°、35°、40°、45°时,拱顶高度分别为38.3m、35.5m、33.2m、31.3m;随着煤层倾角的增大,顶板破坏范围逐渐缩小,对称拱形的高度和宽度不断减小,围岩走向结构的稳定性增强,如图7所示。

图7 不同倾角条件下沿走向顶板垮落运移充填特征

4 现场监测

2130煤矿工作面采用综合机械化大采高开采工艺,为掌握工作面开采过程中围岩的变形、破坏和运移特征,沿工作面倾斜方向上、中、下三个区域分别布置测区,采用矿压动态监测仪对工作面测区内支架的前后立柱所受载荷进行连续记录,进而分析工作面矿压显现规律以及不同区域支架受力特征及稳定性特征。

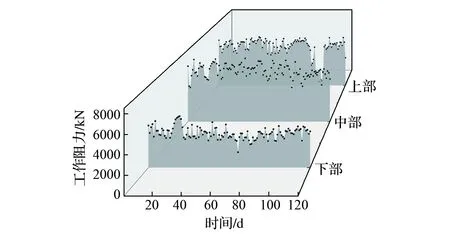

工作面现场监测结果表明:沿工作面倾斜方向,矿压规律呈现非均衡分区域显现特征,工作面上、中、下部区域支架工作阻力平均值约为4985kN、6422kN、3505kN。即工作面中部区域工作阻力(支架载荷)最大,上部区域次之,下部区域最小。工作面下部区域的工作阻力约为中部区域的54.5%,上部区域工作阻力约为中部区域的77.6%。工作面倾向上、中、下部测区支架工作阻力标准差依次为1088.07kN、1358.17kN、767.12kN,中、上部区域支架工作阻力分布较为离散、下部区域分布较为集中,工作阻力特征如图8所示。倾斜上部区域垮落顶板滚滑堆积充填且存在较大尺度空顶区,形成了跨层位、大尺度、非对称的空间梯阶残垣状顶板岩层结构,梯阶结构的周期性失稳对矸石垮冒充填以及支架、围岩结构的稳定性均有重要影响。

图8 工作阻力特征

可以看出,在顶板的非均衡受载与约束作用下,沿工作面倾向不同区域内,支架的受载与运移规律均存在较大差异。在倾向下部区域,矸石滑移充填满且实,顶板运移空间、下沉量、回转角均较小,支架-围岩系统较稳定,支架平均工作阻力及其离散程度均较小;在工作面倾向中、上部区域,垮落矸石充填程度较小且距离支架较远,顶板运移空间、下沉量、回转角较大,支架变化幅度较大,部分支架工作阻力很小,接近零值,即空载现象,导致“顶板-支架-底板(R-S-F)”系统元素缺失,易发生顶板冒落。个别支架载荷超过额定工作阻力,架间相互推压、咬挤等现象频发,“支架-围岩”系统受载更为复杂,导致支架平均工作阻力及其离散程度较大,其失稳倾向远高于缓倾斜煤层开采时。

因此,在大倾角煤层大采高工作面开采中,应对工作面进行全方位矿压监测,重点针对工作面倾向中上部区域矸石充填不实且顶板现象频发、支架受载与行为多变等特点,加强预警,一旦出现支架载荷骤增及支架位态不良等情况时,应立即采取措施控制工作面顶、底板岩层,并及时调整支架位态,减少顶板冒落灾害,保证工作面顶板稳定性。

5 结 论

1)倾角较大时,大采高采场顶板破坏运移特征较一般采高工作面更为活跃,煤层倾角影响了垮落矸石的滑移充填特征,冒落矸石的滚滑、充填程度远大于缓倾斜煤层,自由面区域范围增大,易形成多级梯阶岩体结构,破断基本顶易形成反倾向堆砌结构,其失稳后会对中上部区域形成较大程度的冲击来压,顶板围岩结构稳定性大幅度降低。

2)由于倾角效应影响,围岩的变形破坏与充填形态呈现出明显的非对称特性,随着倾角的增大,矸石支撑区域长度增大,冒落带高度减小。矸石充填形态由“梯形”→“三角形”→“矩形+三角形”演化,顶板破坏范围逐渐缩小,充填矸石对顶板的非均衡约束效应愈发明显。

3)顶板的非对称变形破坏特征导致支架工作阻力及其离散程度区域特征明显,总体表现为倾向中部>上部>下部。随着倾角增大,变形破坏区域向中上部移动,工作面倾向中上部区域内顶板破坏现象频发,“支架-围岩”系统稳定性较差极易诱发围岩灾变。