间断螺旋片强化套管换热器传热性能分析

2023-01-09王利明雷勇刚

王利明,雷勇刚

(太原理工大学 土木工程学院,太原 030024)

0 引言

套管换热器因其结构简单紧凑、传热效率高及安装容易等特点,成为石油、化工、能源和制冷等行业中应用广泛的换热设备之一[1]。近年来,国内外学者对套管换热器的性能强化做了大量研究工作,主要包括:改变内管的结构形状(如扭转椭圆管、横纹槽管、螺旋槽管、波纹节管、花瓣形槽管等异型管)[2-7];在管内增加各种插入物,如螺旋线/片、条形隔板和扭转带等[8-10]。上述措施主要是通过诱导管内流体产生涡流,增加湍流强度,从而实现流体的良好混合,增强流体与壁面换热。当环侧流体换热系数较小,强化环侧换热就显得尤为重要。目前,广泛应用的被动强化换热技术措施,在内、外管壁面增加翅片、孔板和涡发生器等[11-14]。不仅增大换热管的传热面积,而且湍流换热时,可以增强壁面扰流和破坏层流底层,强化流体换热。

SHEIKHOLESLAMI等[15]实验研究了典型和穿孔的非连续螺旋片湍流器对环侧空气流动和换热的影响,结果表明,阻力系数和努塞尔数随着开口面积比和节距比的增加而减小。张丽等[16]提出将螺旋肋片与涡发生器相结合的复合强化换热方式,并通过实验和数值模拟方法研究了在不同曲率下复合强化套管换热器的环侧综合性能,结果表明,螺旋肋片曲率越大,环侧传热系数越高,阻力系数越大。为进一步减小螺旋片强化套管换热器的环侧流动阻力,董永申等[17]提出采用倾斜螺旋片强化套管换热器换热,通过数值模拟研究得出倾斜螺旋片能够有效地降低螺旋片强化传热过程中所带来的压力损失,并从火积耗散角度进行了分析。

本文提出一种间断螺旋片用于提高环侧换热性能。建立三维数理模型,通过数值模拟研究环侧在不同空气质量流量下,螺旋片升角、布置形式对套管换热器环侧流动与换热性能影响,与光滑圆管换热性能进行比较,通过火积耗散理论进一步分析强化换热性能机理。

1 模型及控制方程

1.1 物理模型

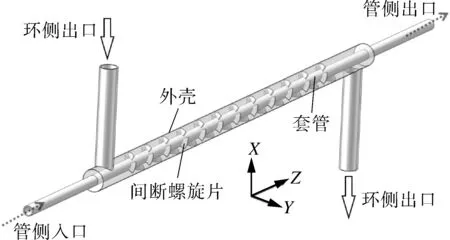

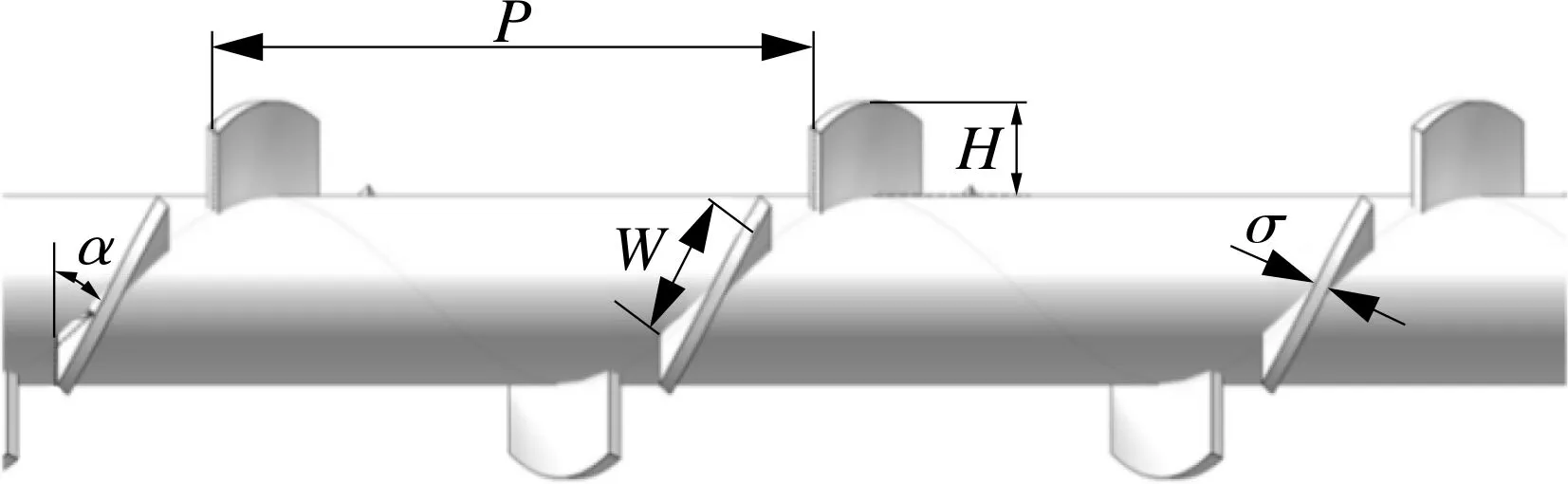

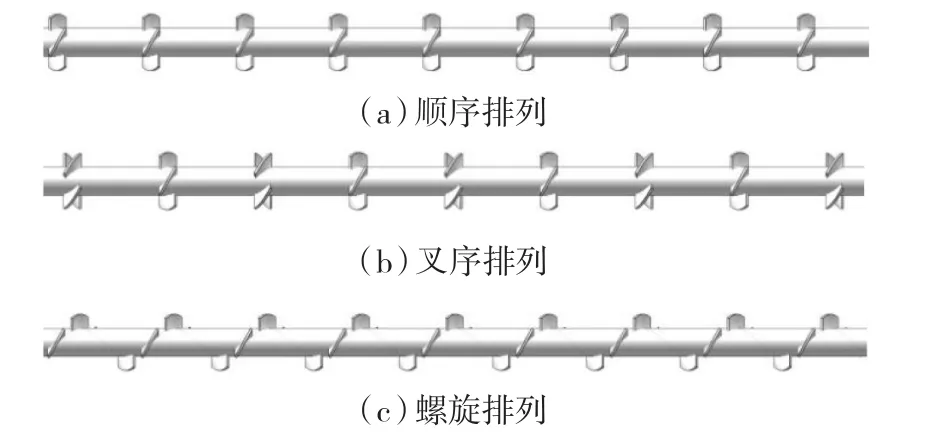

间断螺旋片强化套管换热器主要由内管、外套管和间断螺旋肋片组成,物理模型如图1所示。间断螺旋肋片紧贴内管外表面均匀分布,如图2所示,螺旋片垂直高度为H=14 mm,螺旋片和内管壁厚度σ=2 mm,材质为紫铜。间断螺旋肋片螺距为 L;螺旋翅片螺旋升角α(tan α =L/πDin);螺旋肋片宽度W=16 mm。单位圆周内螺旋片数4片,螺旋片采用顺排、叉排、螺旋排3种排列方式均匀布置,螺旋肋片轴向周期间距P均为80 mm,如图3所示。

图1 物理模型Fig.1 Physical model

图2 螺旋肋片结构参数示意Fig.2 Schematic diagram of structure parameters of helical fins

图3 螺旋肋片布置方式Fig.1 Arrangement form of helical fins

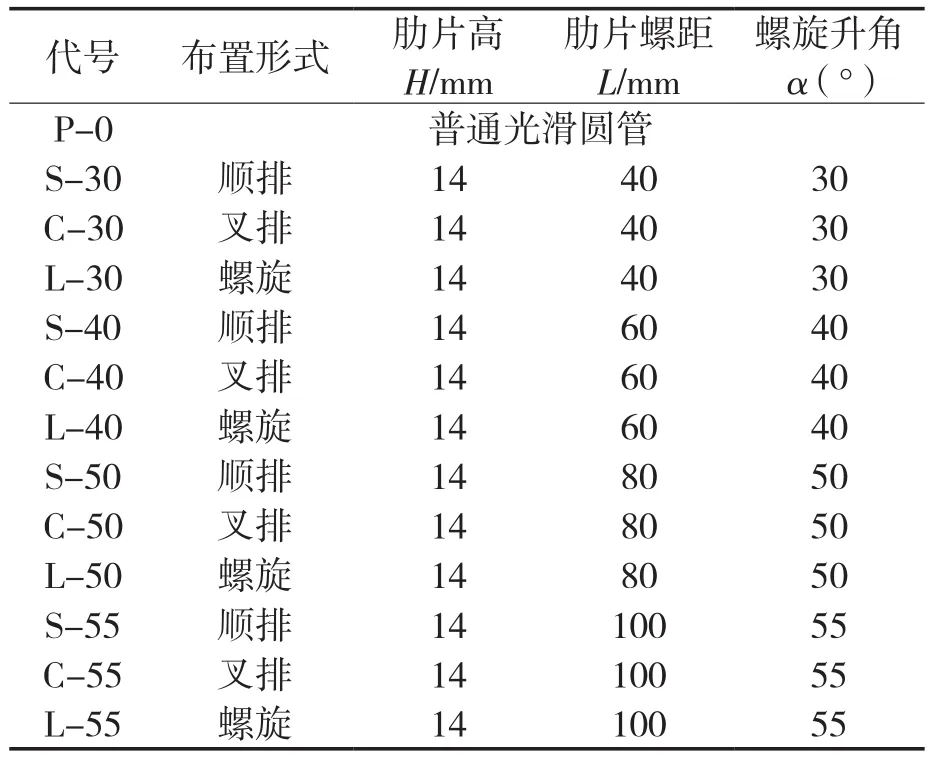

环侧被加热流体介质为空气(入口温度为298 K),管内流动热媒介质为热水(入口温度368 K)。内管外径Din=22 mm,外管内径Dout=50 mm,换热器有效长度为L=1 100 mm。共计算了13种不同螺旋片模型,其参数值见表1。

表1 螺旋片结构参数及变化值Tab.1 Structural parameters and variation values of helical fins

1.2 控制方程

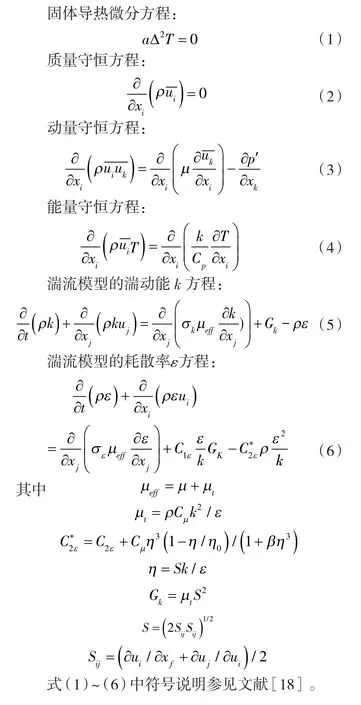

针对三维螺旋片套管换热器环侧传热和流动过程,进行以下简化和假设:(1)固体材料物性不随温度改变;(2)环侧流体空气介质物性参数为常数;(3)流体为不可压流体;(4)流体流动过程不考虑自然对流和辐射换热影响。流动和传热满足不可压流体稳态流动的基本控制方程,导热方程、质量方程、动量方程、能量方程、k和ε方程如下。

2 网格划分及计算方法

2.1 网格划分

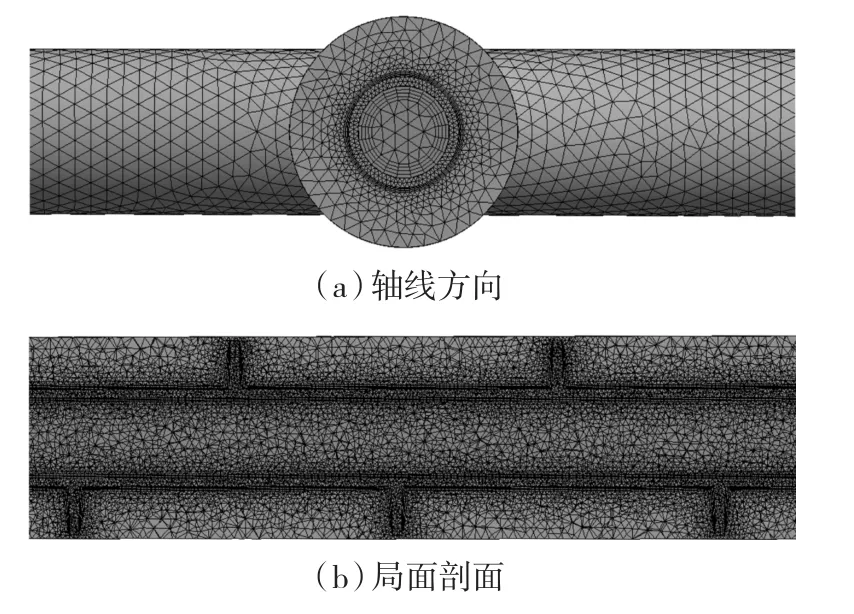

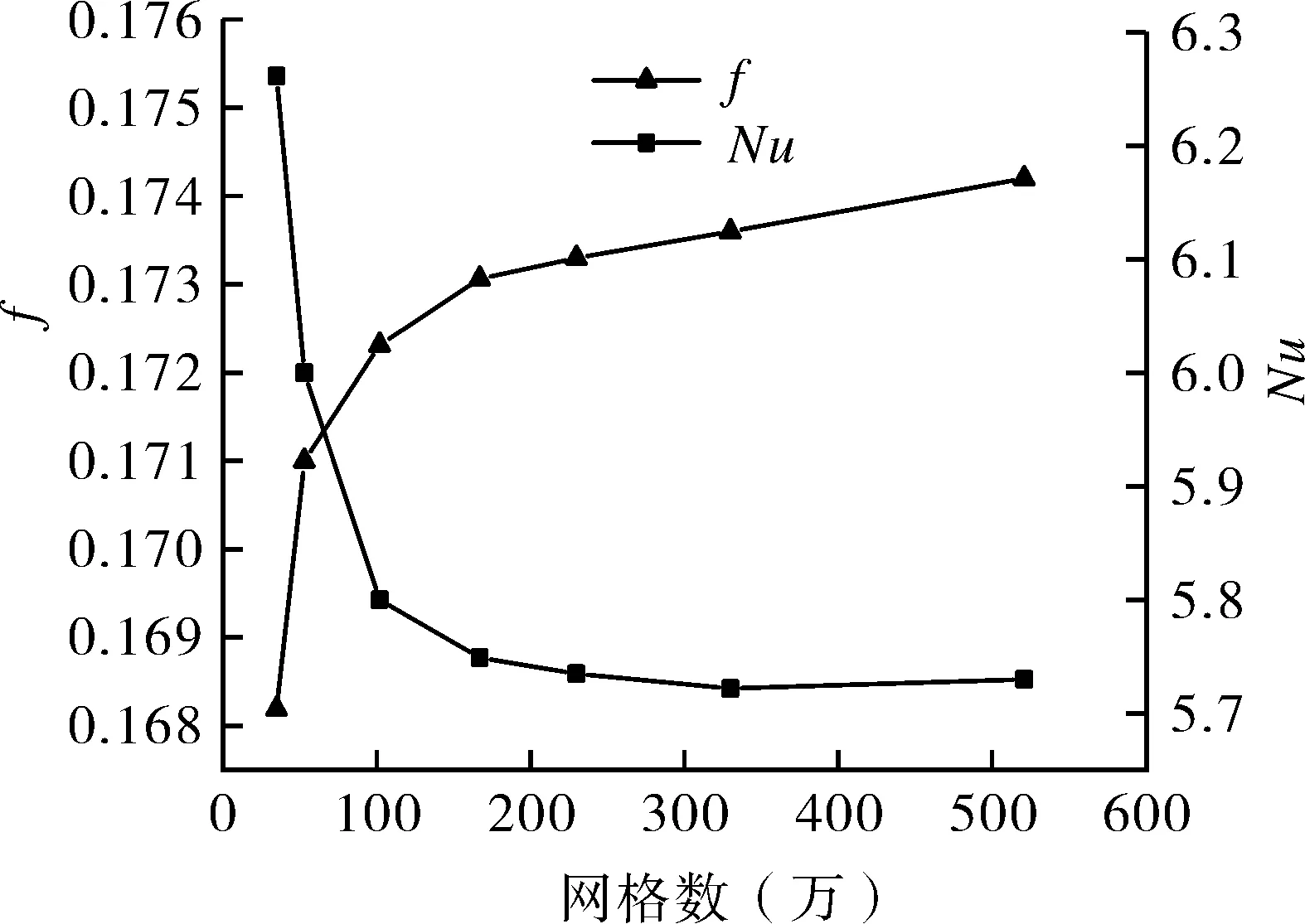

考虑螺旋片强化套管换热器结构和流体流动的复杂性,对流体域、固体域单独采用非结构化网格划分,控制网格节点距分别为0.5,2.0 mm。由于近壁面处温度变化剧烈,故在近壁面处采用增强壁面函数,并进行局部加密处理,如图4所示。为保证网格质量及计算精度,同时考虑计算机计算能力,对网格进行独立性考核,如图5所示。

图4 网格划分Fig.4 The mesh division

图5 网格独立性考核Fig.5 Grid independence test

当网格数量增加至170万左右时,环侧流体Nu基本持平不变,阻力系数f相对偏差在2%之内,继续增大网格数量对减小偏差并不明显,最终选择计算网格数170万。

2.2 计算方法及边界条件

采用有限容积方法离散流动和换热的控制方程,稳态湍流求解选用RNG k-ε模型,压力和速度耦合求解算法采用SIMPLE算法。动量方程、湍动能方程 、湍流耗散方程以及能量方程的离散格式均采用二阶迎风格式。收敛条件为能量方程残差小于 1.0×10-6,其余各方程残差小于 1.0×10-5。环侧采用空气作为被加热流体介质,管内选取热水作为热媒,环侧进口为速度进口,出口为压力出口边界条件;内管为质量流量入口(0.3 kg/s),压力出口边界条件。为避免入口效应和出口处出现回流,将进出口计算区域延伸5倍螺距长度(400 mm的直管段)。由于计算域同时存在固体导热和流体对流换热,故采用流固耦合模型,其余部分均设置为绝热、无滑移壁面边界条件。

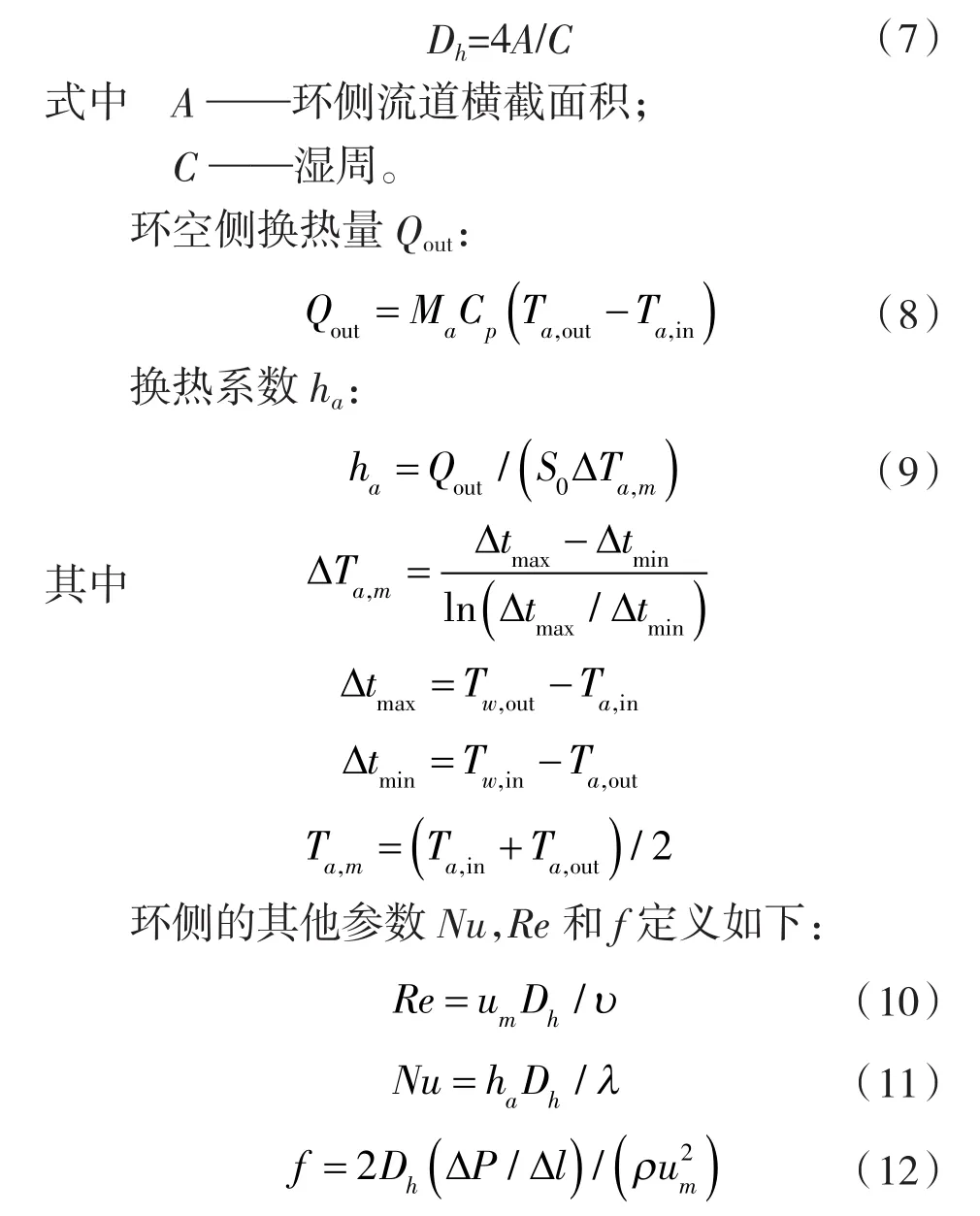

2.3 数据处理

为得到套管换热器的换热和阻力特性,对数值模拟所得数据进行处理,以探究换热器环侧传热系数Nu、摩擦因数f与Re的关系。环侧当量直径Dh计算式为:

式中 Ma——环侧空气质量流量,kg/s;

Cp——定压比热容,kJ/(kg·k);

ΔTa,m—— 环空侧空气流体对数平均温差,K;

ΔP ——换热器环侧进出口压降,Pa;

Δl ——环侧通道有效换热长度,m;

um—— 环侧空气的平均速度,m/s,体积流量与环空截面积之比;

Ta,m——空气定性温度;

tf1,tf2——空气入口和出口的温度,K;

S0—— 总传热面积,即内管外表面积和螺旋片换热面积,m2。

3 结果与分析

通过计算不同螺旋片升角、布置形式在不同质量流量下的螺旋片强化套管换热器环侧总换热量、流体进出口压降以及环侧传热系数等获得环侧换热和阻力特性变化规律。

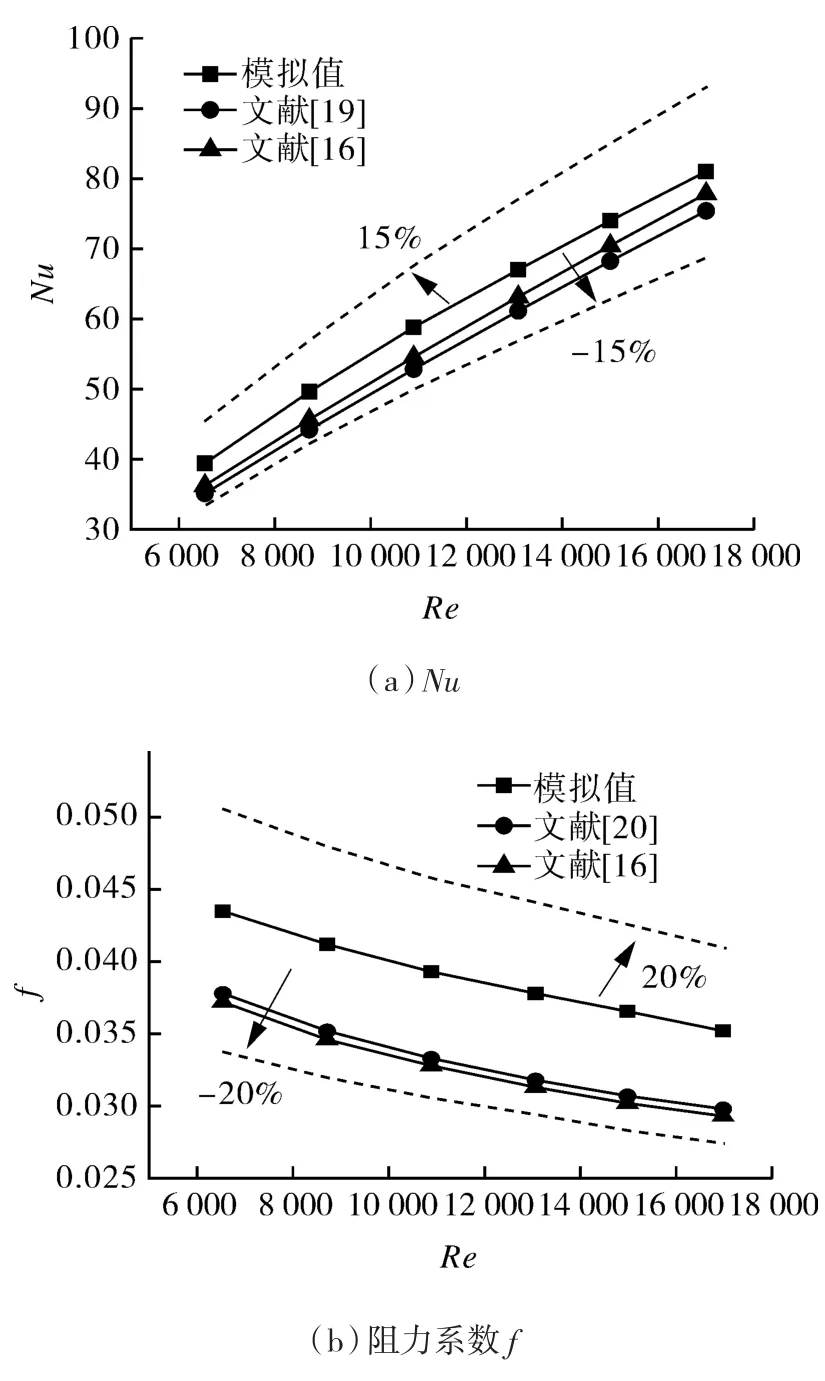

3.1 模型可靠性验证

为验证模型的可靠性,对结构参数相同的光滑圆管套管式换热器进行数值模拟。将数值模拟计算所得Nu与MCADAMS[19]提出的关于光滑圆管环侧Nu的经验公式(13)以及ZHANG等的对光滑圆管实验拟合所得Nu关联式(14)进行对比,结果如图6(a)所示,可以看出三者变化趋势相同,Nu均随Re的增加而增加,数值模拟所得数据平均误差分别为8.9%,11.4%,相对误差均小于15%。

图6 光滑圆管环侧值对比Fig.6 Comparison of values on the annulus side of smooth tube

同理,对数值模拟所得环侧阻力系数f数据与 ZHANG 等[16]所得实验关联式(14)和SADATOMI[20]提出的光滑套管换热器环侧经验关联式(15)进行比对,结果如图6(b)所示,平均误差均在20%以内。综上,证明数值模拟方法是可靠的。

式中,Ct/Ct0=(0.015 4Cl/Cl0-0.012)0.33+0.85,Ct为环空侧通道几何形状因子,Cl0=64;环隙侧通道内外径比 Cin/Cout=24/50=0.48,Cl/Cl0=1.50,Ct/Ct0=1.08,Ct=0.34,带入式(16)得 f =0.34Re-0.25。

3.2 流动与换热特性

图7示出不同螺旋片排布形式下螺旋片套管换热器环侧流线。可以看出,间断螺旋片能够很好诱导环侧流体形成螺旋状流动。采用叉排和顺排布置形式时,流体高速通过螺旋片间隙,不断冲刷螺旋片迎风面,增强迎风面附近流体扰动,但螺旋片背风处流速较慢,容易出现流动死区,不能及时带走肋片散热,造成局部高温,影响传热。对于螺旋布置形式,环侧流体整体螺旋状流动,流速较为均匀,能更好地从侧面冲刷螺旋片,减薄边界层厚度,及时带走肋片散热,强化换热。

图7 不同布置形式流线(Re=8 800,α =40°,Z=0.3~0.5)Fig.7 Streamline diagrams of different arrangements(Re=8 800,α =40°,Z=0.3~0.5)

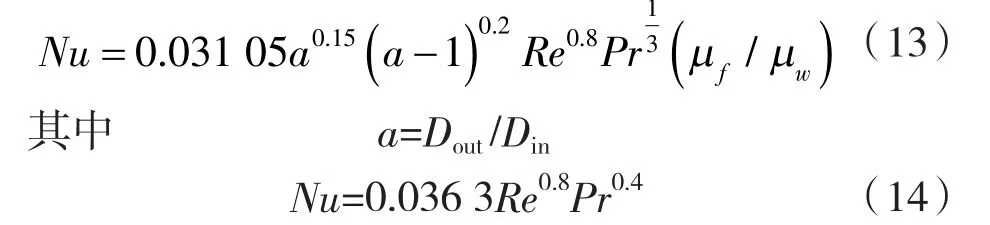

图8示出了螺旋片套管换热器环侧截面温度分布。结果表明,相比光滑圆管套管换热器,3种不同螺旋片布置形式的环侧流体径向温度梯度增大,但随着螺旋片螺旋升角的增加,环侧流体径向温度梯度不断减小,换热减弱。随着螺旋升角的增加,螺旋片背侧附近底部流体流速增加,高温区域减小,局部传热改善。

图8 温度分布图(Re=8 800,Z=0.485)Fig.8 Temperature distribution nephogram(Re=8 800,Z=0.485)

图9示出螺旋片套管换热器环侧流体速度矢量,对比光滑圆管,流体在螺旋片诱导下呈螺旋状流动。

图9 速度矢量图(Re=8 800,Y=0,Z=0.4~0.6)Fig.9 Velocity vector nephogram(Re=8 800,Y=0,Z=0.4~0.6)

采用顺排和叉排布置形式的螺旋片附近由于流道变窄,使得后部流体流速明显增大;而且由于离心力的作用,轴向速度的最大值不出现在管中心处,而是靠近环侧外壁,但在螺旋片后部内管壁面处出现局部流动死区,传热较差。但随着螺旋升角增加,离心力作用减弱,螺旋片后部流体流速趋于均匀化,流动死区减小,传热得到改善。对于采用螺旋布置形式的环侧流体由于受螺旋片连续约束,能更好的沿螺旋线呈螺旋状流动前进,整体速度分布均匀,但随螺旋升角增加,流速不断减小。

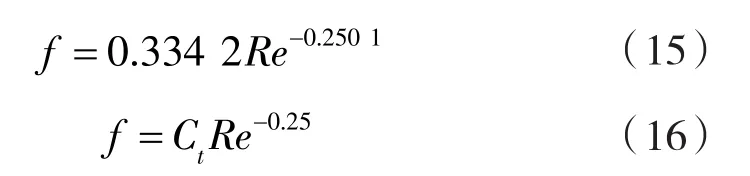

3.3 换热性能

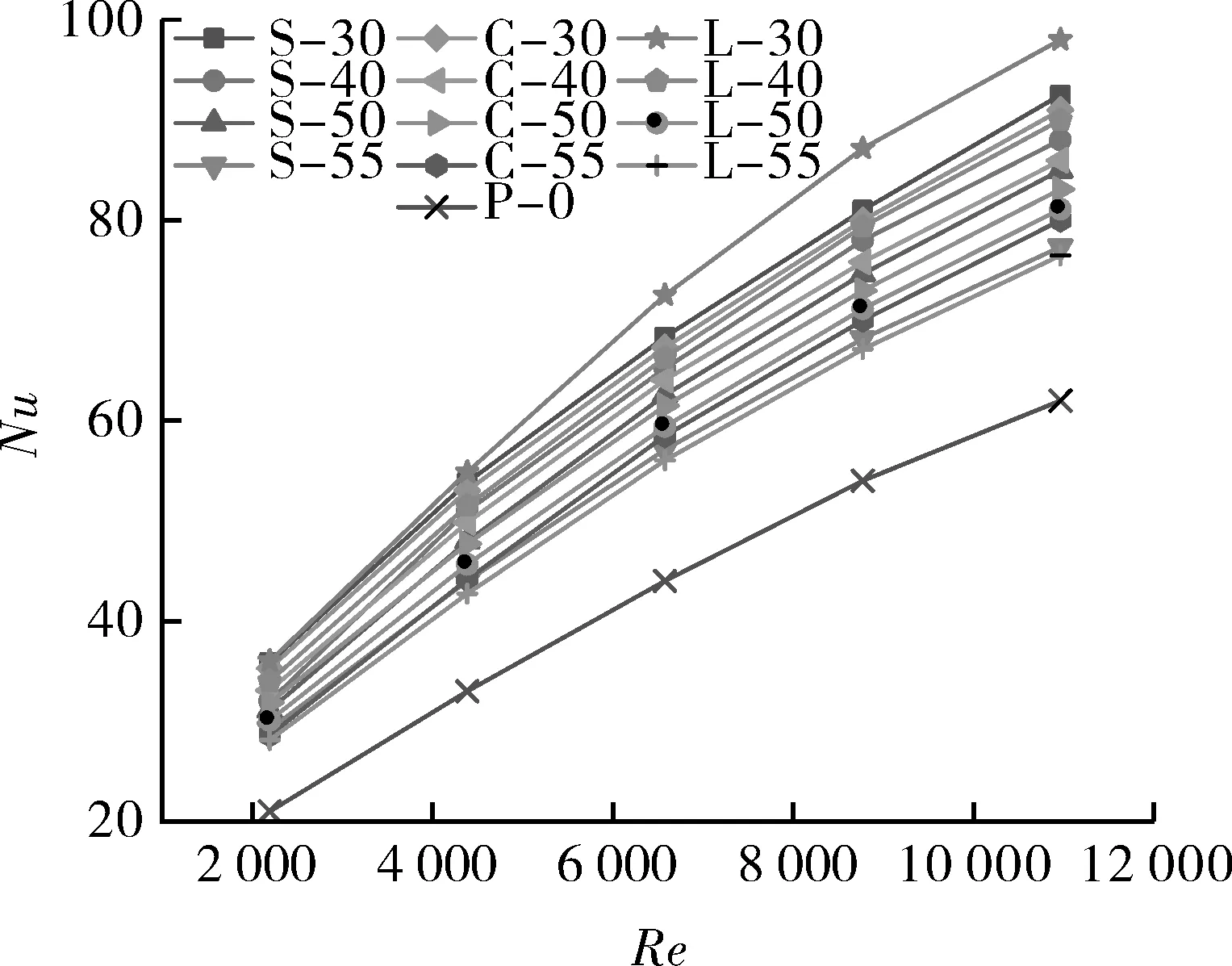

图10示出了3种螺旋片布置形式下环侧Nu数随雷诺数变化关系。从图可以看出,无论是对于光滑圆管,还是间断螺旋片强化套管换热器,环侧Nu均随雷诺数的增大而增大。间断螺旋片套管换热器环侧传热系数相比光管套管换热器有显著增加,因为间断螺旋片可以很好诱导流体做螺旋状流动,增加流体在环侧流动换热时间,同时,螺旋片还增强流体扰动,提高流体湍流强度,进一步强化换热。

图10 环侧Nu随Re变化Fig.10 Variation of Nu of the annulus side with Re

对比图10中顺排、叉排、螺旋排列3种布置形式下螺旋升角对换热性能的影响可以看出,研究范围内,顺排、叉排、螺旋排布置螺旋片套管换热器相对光管套管换热器环侧Nu分别增加了28% ~80.83%,31.11%~81.73%,33.64%~86.3%,螺旋排布置的间断螺旋片整体强化环侧换热效果最优。随着螺旋片升角的增大,流体受到的离心力减小,湍流强度变弱,Nu不断减小,环侧强化换热能力减弱,尤其在螺旋布置形式下更为显著。值得注意的是,环侧在高Re下采用螺旋布置形式的小螺旋升角间断螺旋片,对套管换热器环侧强化换热效果最优。

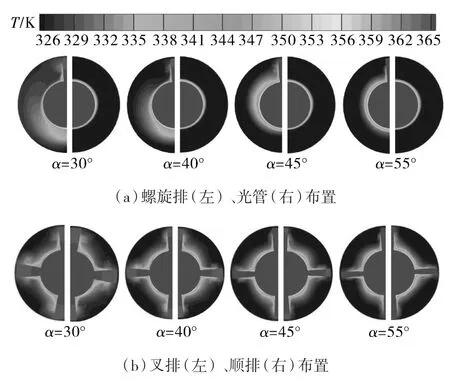

3.4 阻力特性

采用被动强化换热方式,增强换热的同时也往往伴随流体阻力和泵功消耗的增加。不同螺旋片强化套管换热器环侧的摩擦因数f随Re的变化如图11所示。

图11 环侧阻力系数f随Re变化Fig.11 Variation of friction factor f of annulus side with Re

从图可以看出,研究范围内,环侧阻力系数均随Re的增加递减。螺旋片的设置不仅增加了自身形体阻力,而且诱导产生的涡流也增加了流体阻力。相比光滑圆管,顺排、叉排、螺旋排布置形式下间断螺旋片强化环侧阻力系数f分别增加了145%~600%、155%~630%、130%~400%。可见,相同螺旋片结构,采用螺旋排形式的环侧阻力系数f增幅最小,环侧阻力增加最少,而顺排、叉排的环侧阻力系数f值相近,环侧阻力增加明显。螺旋布置形式能更好契合流体在螺旋片诱导下的螺旋流动。

螺旋片套管换热器环侧的阻力系数f随螺旋升角增加而呈现递减趋势,相比光滑圆管阻力系数f的增幅减小,因为螺旋片螺旋升角越大诱导流体螺旋流动产生的离心力越小,对流体扰动减弱,流动阻力损失减小。计算结果表明,采用螺旋布置的大螺旋升角α=55°的间断螺旋片套管换热器强化换热时阻力增加最少,平均增加130%。

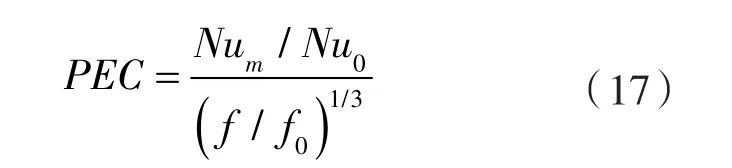

3.5 综合换热性能评价

为了考察相同泵功下,环侧采用间断螺旋片强化传热的套管换热器综合性能,采用综合强化传热性能因数PEC对其进行评价,PEC定义如下:

式中,Num和f为间断螺旋片的套管换热器环侧平均努塞尔数和流动阻力系数,对应Nu0和f0则为光滑圆管的值。

图12示出了套管换热器PEC随Re的变化关系。可以看出,3种螺旋片布置形式下PEC均随Re的增加而减小,但螺旋布置形式下环侧PEC下降速率最慢,即环侧螺旋布置间断螺旋片的综合换热性能受Re变化影响相对较小。在2 300<Re<13 000研究范围内,螺旋片螺旋布置形式综合强化换热因子 PEC 最高,螺旋升角为 30°,40°,50°,55°的间断螺旋片强化环侧PEC平均值分别为0.96-1.15,0.95-1.13,0.93-1.1,0.92-1.07。可以看出,在螺旋布置形式中,环侧综合换热性能随螺旋升角增加而略微下降,小螺旋升角带来的环侧强化换热效果大于螺旋升角环侧减阻效果。顺排和叉排布置形式下,环侧PEC随螺旋片螺旋升角的增大而增大,环侧强化换热综合性能仅在低雷诺数、较大螺旋升角下效果显著。

图12 环侧PEC随Re的变化Fig.12 Variation of PEC of annulus side with Re

4 基于火积耗散理论性能分析

GUO等[21]根据傅里叶定律,采用电-热比拟法引入新的无量纲传热学物理量G—火积,用于表征物体或系统传递热量的总能力的大小。在传热过程中热量是守恒的,但是由于存在各种不可逆因素,火积并不守恒,存在着一定量的耗散,使传热能力下降。由此,火积耗散代表了传热过程的不可逆程度,定义为定容条件下物体中热能与温度乘积的一半:

式中 Qvh—— 储存在定容物体(固体或液体)中的热能,即定容热容量;

m,cv,T—— 质量流量,定容比热容和流体温度。

考虑单位时间,即为火积耗散率Gg。通常换热器中引起火积耗散的因素包括有限温差导热、流体流动黏性阻力和热力不相似流体掺混。本文仅考虑前2个主要因素引起的火积耗散[22]。

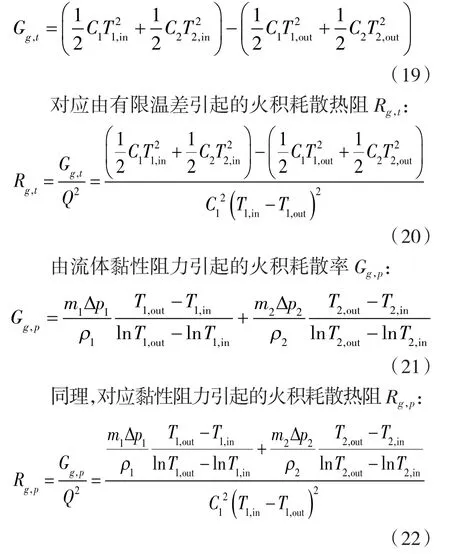

换热器内传热过程有限温差导热引起的火积耗散率Gg,t由两流体入口火积减去出口火积得:

式中 Δp ——压降;

ρ ——流体密度;

Q ——换热量,J;

C ——热容量,J/K;

1,2 ——下角,管内和环侧的热、冷两种流体;

in,out ——下角,流体入口和出口。

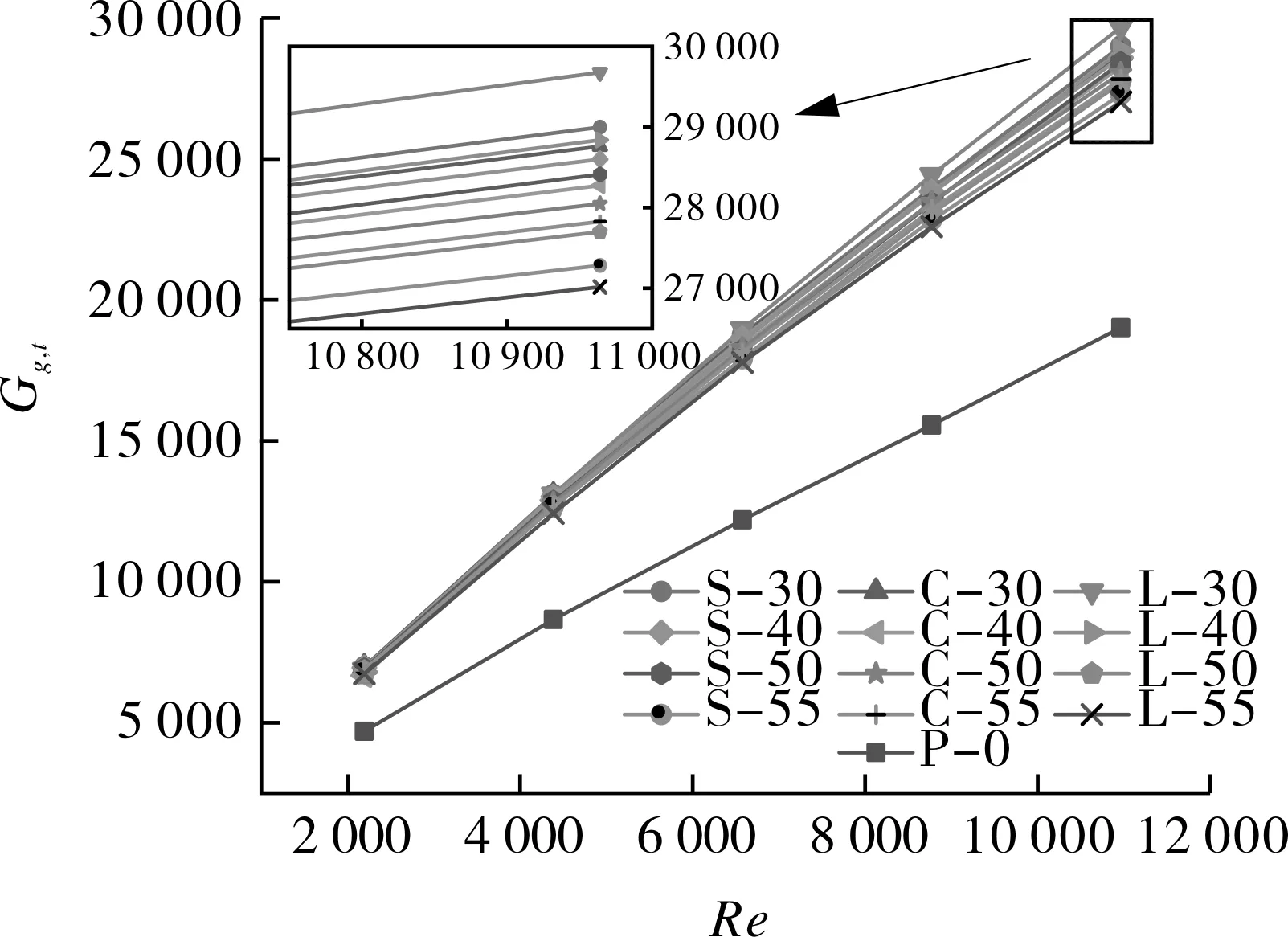

图13示出套管换热器内传热过程中传热温差火积耗散率随雷诺数的变化。

图13 火积耗散对比Fig.13 Comparison of entransy dissipation

从图中可以看出,同一工况下,间断螺旋片强化套管换热器的传热温差引起火积耗散要远高于光管套管换热器,而且间断螺旋片套管换热器内火积耗散随螺旋片螺旋升角的增大而减小。

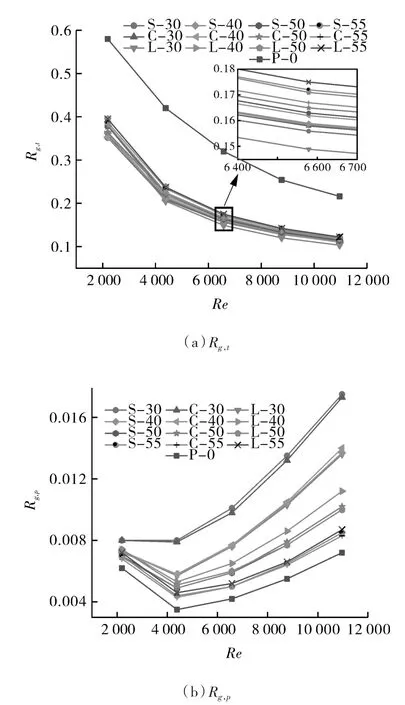

结合图14(a)中示出有限温差导热引起的火积耗散热阻随雷诺数变化关系可知,给定温差条件下,火积耗散最大时,火积耗散热阻最小,传热过程中不可逆损失最小,对应最优传热过程,进而印证了过增元[23]提出的给定温差条件下火积耗散最小值原理,即火积耗散最大具有最优传热性能。图14(b)示出了流体流动阻力引起的火积耗散热阻随雷诺数的变化关系,光管套管换热器对应具有最小的火积耗散热阻,3种螺旋片布置形式的套管换热器环侧流动阻力引起的火积耗散热阻均随螺旋升角增大而减小,可见大螺旋升角下流动阻力引起的不可逆损失更小,与流动摩擦因子随螺旋升角变化关系相符合,从火积耗散角度印证了模拟结果。

图14 火积耗散热阻对比Fig.14 Comparison of entransy dissipation thermal resistance

5 结论

(1)与光滑圆管套管换热器相比,间断螺旋片套管换热器环侧Nu比光滑圆管套管换热器显著增加。顺排、叉排、螺旋排布置螺旋片相对光滑圆管环侧Nu分别增加了28%~80.83%,31.11%~81.73%,33.64%~86.3%,螺旋排布置的间断螺旋片整体强化环侧换热效果最优。此外,随着螺旋升角的增大,Nu减小,环侧强化换热效果减弱。

(2)同种布置形式下,阻力系数f随螺旋片升角增加而减小。相同螺旋片升角,采用螺旋布置形式环侧阻力增加最少。故螺旋排布下螺旋片升角α=55°时环侧阻力增幅最少,平均增加130%。

(3)在2 300<Re<13 000研究范围内,螺旋排布环侧综合强化换热因子PEC最高,对应螺旋片升角 30°,40°,50°,55°时,环侧 PEC 分别为 0.96~1.15,0.95~1.13,0.93~1.1,0.92~1.07。在低雷诺数、高螺旋升角下间断螺旋片强化换热综合性能更显著。

(4)间断螺旋片强化双管换热器火积耗散大于光滑圆管。传热温差引起的火积耗散热阻小于光滑圆管,传热过程不可逆损失减小。在大螺旋升角下流动阻力引起的传热过程不可逆损失减小。