表面蒸发式空冷器管束失效分析与防护研究

2023-01-09刘昱杰杨树方李德义熊金平

刘昱杰,杨树方,李德义,熊金平

表面蒸发式空冷器管束失效分析与防护研究

刘昱杰1,杨树方1,李德义2,熊金平3

(1.中国特种设备检测研究院,北京 100029;2.合肥城市学院,合肥 230001;3.北京化工大学 材料电化学过程与技术北京市重点实验室,北京 100029)

查明表面蒸发式空冷器管束失效原因,提出避免再次失效的对策。目测管束失效部位宏观形貌,用金相显微镜得到管束基体的金相组织,用电子显微镜观察管束失效部位的微观形貌,用能仪谱获得管束基体及其失效部位的化学成分等。目测可见失效部位管件表面有红褐色腐蚀产物存在,且管壁减薄非常明显,远离失效部位的管件表面完好;金相显微分析表明,管件基体金相组织与标准20#钢金相组织吻合;电子显微镜观察表明,管壁表面腐蚀产物疏松多孔;能谱分析表明,管件基体化学成分主要缺少了Cr、Ni、Cu这3种合金元素,管壁表面腐蚀产物化学成分由Fe、Zn、O、S组成。Cr、Ni、Cu合金元素的缺失导致了管基体耐蚀性能降低,管程内烃类介质的含硫组分和管壳外换热介质的氧成分成为腐蚀源,电偶效应下的全面腐蚀导致管件基体快速减薄而穿孔泄露。使用化学成分符合国标的20#钢生产管束,并保证管束表面镀锌层的完整性,尽量减少烃类介质的含硫组分和换热介质的氧等含量,可以避免管束再次失效。

空气冷却器;管束;镀锌20钢管;全面腐蚀;电偶效应;失效分析

空冷器是炼油、化工、动力、冶金和制冷等工业中广泛应用的换热设备,现常用的空冷器有板式、蒸发式、表面蒸发式等几种新型结构[1-2]。这类空冷器具有效率高、压降低、结构紧凑和体积小等特点,有风机和喷水供水系统等一系列配套设施并自成体系,其故障主要发生在配套的风机和自循环喷水系统及空冷器管束(主体管箱)等设备和部件上[3-4]。其中,风机、驱动电机及其传动部分故障占58.1%,喷水系统的机泵及管路组件的故障占27.5%,管箱静密封泄漏故障占9%,管束失效泄漏等故障占5.4%[5-15]。在空冷器检修投入及故障损失上,风机、驱动电机及其传动部分占17.3%,喷水系统机泵及管路组件占9.6%,管束(管箱)占73.1%[16-24]。可见,在空冷器检修投入及故障损失上管束是最大。为此,以某石化公司烷基化装置表面蒸发式空冷器的管束失效为研究对象,查明失效原因,提出避免再次失效的对策。

1 试样制备及检测[25]

1.1 失效管实物样

某石化公司烷基化装置表面蒸发式空冷器管内是流动的、压力为0.735 MPa的烃类介质,其进口温度73 ℃、出口温度50 ℃;管外换热介质是室温空气。该空冷器使用14 d后进行气密检验时发现,空冷器管束最下一排的一根换热管与管箱缝隙处出现泄漏,其材质牌号为镀锌20#碳钢管。为此,目测(VI)空冷器管束的整体布局情况,在仔细检查失效部位与远离失效部位时发现,失效管左端表面的镀锌层保持完好,仅有少量附着物;失效管右端基体腐蚀较均匀,未见明显的腐蚀凹坑或者其他腐蚀特征,其上有红褐色腐蚀产物,类似20#钢在大气环境中的腐蚀产物,并且管表面的镀锌层已完全腐蚀掉(图1)。用游标卡尺测量失效管穿孔泄露部位的长度、宽度和厚度等基本参数,在测量腐蚀部位附近管壁厚度(图1右端)时发现,距离腐蚀断口部位2 cm处的管壁厚与设计厚度(2.5 mm)相差不大,说明稍离穿孔泄露部位的管基材腐蚀轻微。但失效部位的管壁厚度仅有1.30 mm,只剩下设计厚度的一半,表明在此处的腐蚀减薄非常严重,减薄速度高达近0.1 mm/d。

图1 表面蒸发式空冷器失效管

1.2 金相样品

由于失效管实物样(图1)的中间部位能够较好地反映管基体的金相组织结构。因此,先在其中间部位截取制作用于金相组织和化学成份分析的样品(1#样品),然后依次用240#、360#、600#、800#和1000#砂纸打磨切割面并抛光,分别用丙酮和无水乙醇清洗后用冷风吹干,再按照GB/T13298-2015《金属显微组织检验方法》中的规定[26],在体积分数4%的硝酸酒精溶液中蚀刻3 min后取出,用自来水冲洗后再用无水乙醇进行脱水处理,再冷风吹干后置于4XC型金相显微镜(MM)下观察其金相组织结构。

1.3 SEM和EDS样品

由于失效管实物样(图1)的最右端部位为穿孔泄露部位,最能反映失效管基体的失效状态。为此,参照GB/T16545-2015的规定,在该部位截取管件来制作供微观形貌和化学成分分析用的样品(2#样品)[27],并在配有能谱仪(EDS)的S-4700型扫描电子显微镜(SEM)下完成其微观形貌观察与化学成分分析。

2 检测结果

2.1 组织与形貌

2.1.1 MM分析

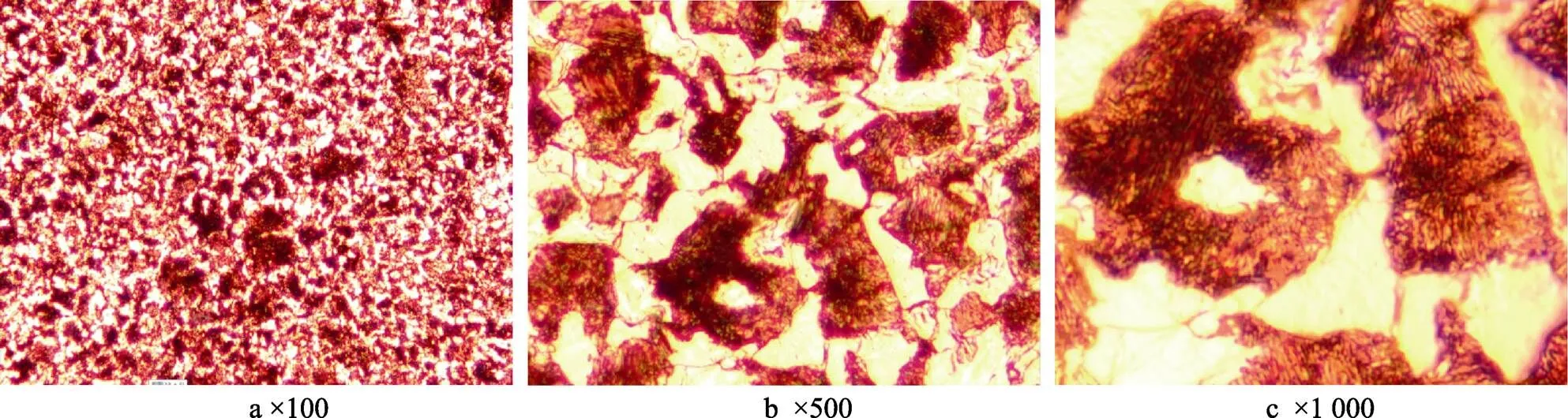

1#样品的金相组织见图2,可以看出,其组织结构为铁素体加珠光体组织,且珠光体组织无明显的分解痕迹,与20#碳钢的标准金相组织相吻合[28]。

2.1.2 SEM分析

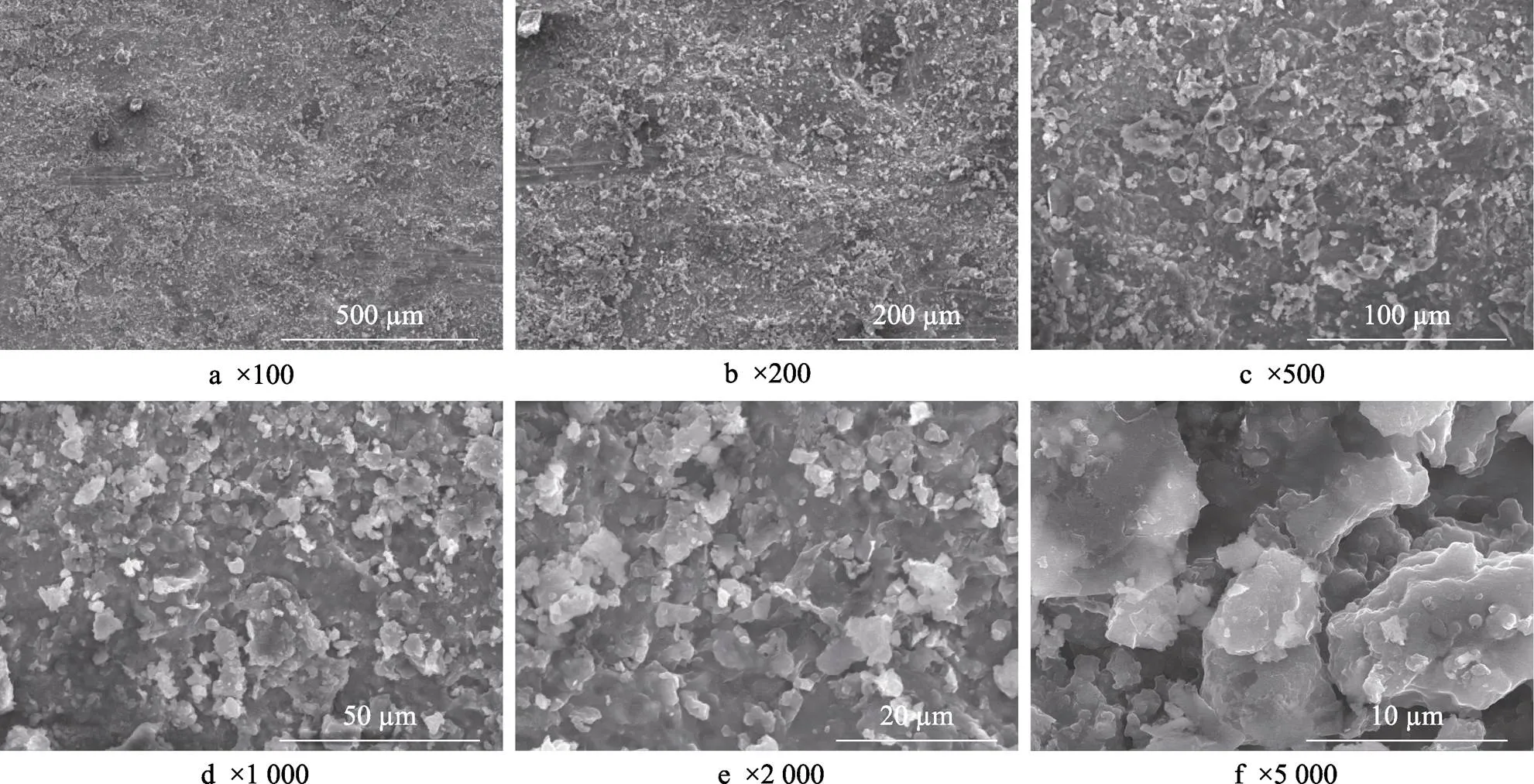

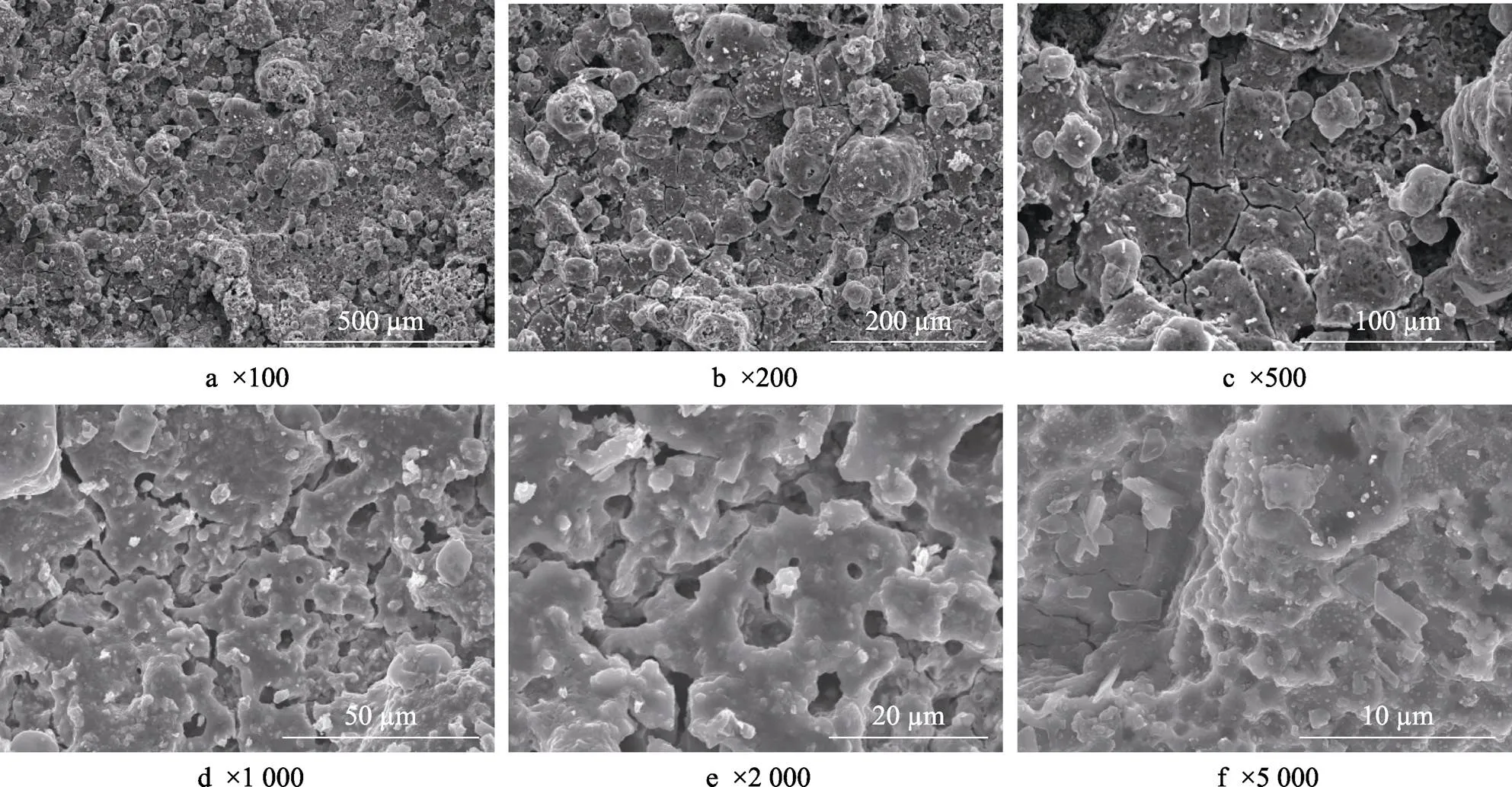

未除去腐蚀产物时2#试样外表面与内表面的SEM形貌分别见图3和图4。从图3可知,低放大倍数下可见管外壁表面较为平整、无缺陷(图3a);较高放大倍数下则明显可见腐蚀产物明暗相间地附着在管外表面(图3b—d);更高放大倍数下(图3e—f)呈片状分布的腐蚀产物颗粒大小不一,粒径平均3 μm左右,最大10 μm左右,且腐蚀产物呈现明暗相间的颜色,说明其为混合物,非单一物质所组成。从图4可知,在低放大倍数下可见,附着在管内壁表面的腐蚀产物疏松多孔(图4a);在较高放大倍数下腐蚀产物层呈多层排列,每层中的腐蚀产物颗粒呈片状分布(图4b—c);在高放大倍数下出现亮暗腐蚀产物颗粒,说明其成分不均匀且为混合物(图4d—f)。

图2 基体(1#样品)金相组织

图3 管外壁表面的SEM形貌(2#样品)

图4 管内壁表面的SEM形貌(2#样品)

2.2 EDS分析

2.2.1 管基体化学成分

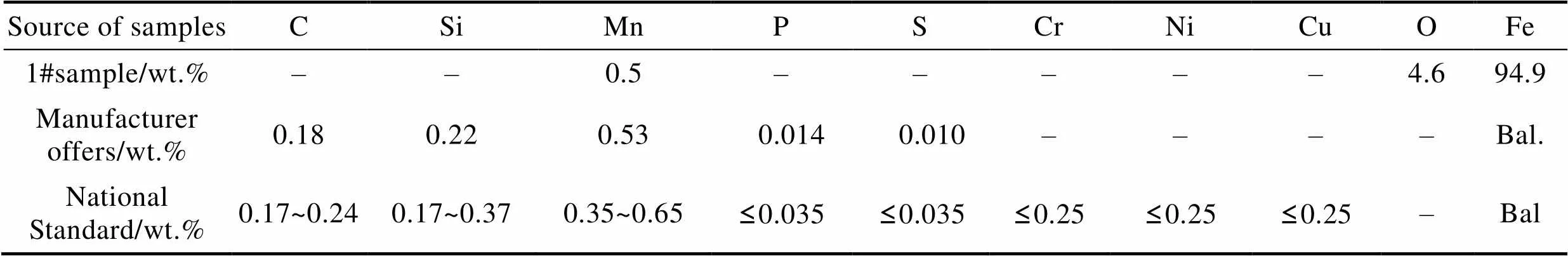

1#样品的化学成分见表1,进行EDS分析可知,管基体主要成分是Fe和少量Mn、O元素,与厂家提供的该20#钢化学成分相差不大,但与国标20#钢的化学成分相差较大,主要少了Cr、Ni、Cu等3种重要合金元素。

2.2.2 腐蚀产物化学成分

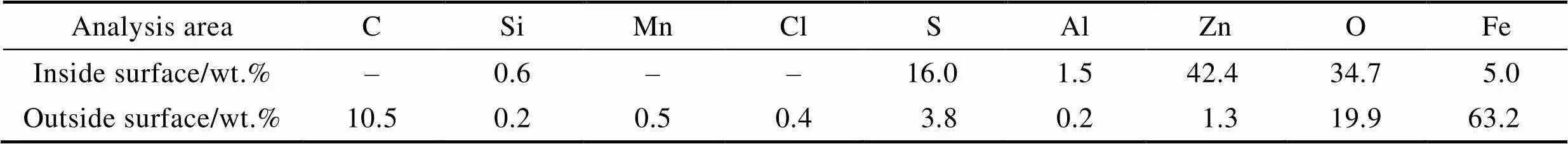

2#样品内外壁表面腐蚀产物化学成分见表2,进行EDS分析可知,管外壁表面腐蚀产物含有O、S、Cl、Fe等元素。其中,Fe元素的含量最高,其他元素含量很低;管内壁表面腐蚀产物含有S、Zn、O、Fe等元素,Fe元素的含量较低一些。

表1 20#钢化学成分

注:–表示没有检测到该元素。

表2 管内外壁表面腐蚀产物成分

注:–表示没有检测到该元素。

3 失效原因与机理分析

3.1 失效原因[29-30]

一般来说,机械破坏、介质腐蚀或二者的交互作用是导致材料失效的原因,通常是从材料、介质和环境(包括人为因素在内的其他因素)等3个因素入手来追溯具体原因。

3.1.1 材质因素

从设计与选型来看,选用有防护镀锌层的20#钢作为烷基化装置表面蒸发式空冷器管束是合理和可行的,但是其化学成分中没有Cr、Ni、Cu等3种合金元素,不满足国标20#钢的化学成分要求(表1),因而其耐蚀性差,减薄速度高(约0.1 mm/d)。因而初步判断该空冷器管束制造用材不合适,具备了发生腐蚀的材质因素。

3.1.2 介质与环境因素

在炼油加工过程中,对于管外壁来说,由于受支撑管板的限制,烷基化装置表面蒸发式空冷器管束之间的缝隙往往较小,使得空气、喷淋冷却水等介质中的O2、Cl–、Ca2+、Mg2+等腐蚀性离子很容易在管束外壁上聚集并浓缩起来,成为管外壁电化学腐蚀的介质源;对于管内壁来说,管内烃类介质中的含硫组分容易形成具有腐蚀性的无机硫化合物,如H2S。表2的结果间接佐证这些腐蚀性离子的存在。因此,发生腐蚀具备了介质与环境因素。

3.1.3 其他因素

由图1、图3—4及表2可知,20#钢管表面镀锌层比较致密与完整,不是引起20#钢管腐蚀的因素。同时,从该石化公司提供的生产记录来看,也不存在其他因素的破坏。例如,人为的机械损伤、操作不当引起工艺介质剧烈波动等导致的20#钢管束的损坏等。但是,失效发生在管束与管板的连接处,此处是应力集中和管束镀锌层极易破坏的地方,对于整根管束来说,镀锌层局部破损处裸露出的碳钢表面成为小阳极,而镀锌层完好部位成为大阴极,在小阳极与大阴极的电偶腐蚀效应与内应力的联合作用下,20#钢加速腐蚀而减薄穿孔。空冷器管束仅仅服役14 d后就因腐蚀减薄,导致其厚度仅剩下设计厚度的一半,这也佐证了管束20#钢发生腐蚀具备了不完好的制造因素。

3.2 失效机制[31-33]

从失效原因分析可知,由于不完好的制造因素导致了与管板连接处20#钢管束镀锌层的局部破损而裸露出碳钢基体,成为电化学腐蚀的小阳极,绝大部分完好的镀锌层部位成为大阴极,并且20#管内、外壁所接触介质都有腐蚀性,只是腐蚀源不一样而已,具体来说,管外壁接触的是富含氧的空气或者冷却水介质,O2成为电化学阴极过程的去极化剂;管内壁则是含硫组分的烃类介质,H+离子则成为电化学阴极过程的去极化剂。具体电化学腐蚀机制见式(1)—(9)。

对于管外壁来说,阳极反应:

Fe→Fe2++2e (1)

阴极反应:

H2O+1/2O2+2e→2OH–(2)

沉淀反应:

Fe2++2OH–→Fe(OH)2↓ (3)

总反应:

Fe+H2O+1/2O2→Fe(OH)2↓ (4)

进一步:

Fe(OH)2→Fe(OH)3→FeO, Fe2O3+ H2O (5)

对于管内壁来说,阳极反应:

Fe→Fe2++2e (6)

阴极反应:

2H++2e→H2(7)

沉淀反应:

Fe2++S2–→FeS↓ (8)

总反应:

Fe+2H++S2–→FeS↓+H2(9)

总之,烷基化装置表面蒸发式空冷器管束具备了发生全面腐蚀的材质因素、介质因素和其他因素等三大要素条件,其腐蚀失效机制表现为氧去极化下的管外壁基体铁的阳极溶解,以及氢去极化下的管内壁基体铁的阳极溶解,并且在电偶效应和内应力联合作用下,管壁铁基体腐蚀减薄加速,最终穿孔而泄露。

4 对策

根据上述研究分析可知,管基体合金元素Cr、Ni、Cu的缺失导致了空冷器管束耐蚀性降低。与管板接合处的管束既存在内应力,也存在制造因素引起的表面镀锌层局部破损,后者导致了小阳极与大阴极电偶对的形成,在内应力与电偶效应的联合作用下,管基体全面腐蚀加速,并最终因减薄穿孔而泄露。处于富氧介质中的管外壁表面极易发生氧去极化的电化学腐蚀,而处于富硫介质中的管内壁表面极易发生氢去极化的电化学腐蚀。为此,在材料方面,应确保空冷器管束制造材质与设计材质相符,避免出现较大的偏差;在操作与维护方面,定期检查空冷器管束与管板连接部位,确保连接处无缝隙、镀锌层无破损。定期清除空冷器管束上的尘土,排干死角与低洼处积水与污垢,防止腐蚀介质产生;在工艺方面,在原油炼制过程初期,尽可能脱除原油中的有机硫与无机硫组分;在制造方面,空冷器制造时尽可能避免镀锌层的局部破坏,制造后仔细检查管束外表面的镀锌层,如有局部损伤,尽可能及时修补。此外,尽可能消除连接处的内应力。

[1] 熊金平, 左禹, 胡定铸. 重油加氢装置脱硫系统再生塔顶空冷器出口管束腐蚀穿孔原因分析[J]. 腐蚀科学与防护技术, 2002, 14(3): 178-179.

XIONG Jin-ping, ZUO Yu, HU Ding-zhu. Analysis of the Causes of Corrosion Perforation in the Outlet Tube Bundle of Regenerative Tower Top Air Cooler of Heavy Oil Hydrogenation Unit Desulfurization System[J]. Corrosion Science and Protection Technology, 2002, 14(3): 178-179.

[2] 梁裕如, 姬丙寅. 某输油管道腐蚀泄漏失效原因分析[J]. 表面技术, 2016, 45(8): 68-73.

LIANG Yu-ru, JI Bing-yin. Analysis of the Causes of Corrosion and Leakage Failure of an Oil Pipeline[J]. Surface Technology, 2016, 45(8): 68-73.

[3] 杨立东, 赵永峰, 王蒙, 等. 硫磺再生塔内件腐蚀失效分析[J]. 表面技术, 2019, 48(5): 72-77.

YANG Li-dong, ZHAO Yong-fen, WANG meng, et al. Corrosion Failure Analysis of Inner Parts of Sulfur Regeneration Tower[J]. Surface Technology, 2019, 48(5): 72-77.

[4] 罗建成, 莫烨强, 郑丽群, 等. 局部腐蚀引起电感探针数据的失真[J]. 腐蚀与防护, 2014, 35(10): 1044-1047.

LUO Jian-cheng, MO Ye-qiang, ZHENG Li-qun, et al. Distortion of Inductive Probe Data due to Localized Corrosion[J]. Corrosion & Protection, 2014, 35(10): 1044-1047.

[5] 鲁照玲, 周志毅, 周宇. 换热设备用不锈钢材料腐蚀失效分析[J]. 腐蚀科学与防护技术, 2006, 18(6): 443-445.

LU Zhao-ling, ZHOU Zhi-yi, ZHOU Yu. Corrosion Failure Analysis of Stainless Steel Materials for Heat Exchange Equipment[J]. Corrosion Science and Protection Technology, 2006, 18(6): 443-445.

[6] 黄亮, 刘智勇, 杜翠薇, 等. Q235B 钢含硫污水罐的腐蚀开裂失效分析[J]. 表面技术, 2015, 44(3): 52-56.

HUANG Liang, LIU Zhi-yong, DU Cui-wei, et al. Corrosion Cracking Failure Analysis of Q235B Steel Sulfur- containing Sewage tanks[J]. Surface Technology, 2015, 44(3): 52-56.

[7] 张晓昱, 闫光宗, 欧阳杰, 等. 电流互感器腐蚀失效原因[J]. 腐蚀科学与防护技术, 2008, 20(3): 197-199.

ZHANG Xiao-yu, YAN Guang-zong, OUYANG Jie, et al. Corrosion Failure Causes of Current Transformers[J]. Corrosion Science and Protection Technology, 2008, 20(3): 197-199.

[8] 利佳, 吴章勤, 艾川, 等. 发电机组润滑油出口管开裂原因分析[J]. 金属热处理, 2015, 40(3): 198-201.

LI Jia, WU Zhang-qin, AI Chuan, et al. Analysis of the Causes of Lubricant Outlet Pipe Cracking in Generator Sets[J]. Heat Treatment of Metals, 2015, , 40(3): 198-201.

[9] 孙杰文, 湛小琳, 姚飞, 等. 氢气输送管线开裂原因分析[J]. 表面技术, 2016, 45(2): 50-56.

SUN Jie-wen, ZHAN Xiao-lin, YAO Fei, et al. Analysis of the Causes of Cracking in Hydrogen Transmission Pipelines[J]. Surface Technology, 2016, 45(2): 50-56.

[10] 黄志涛, 田文怀, 苏永安. 热腐蚀环境下12Cr2NiWVA钢汽缸的失效分析[J]. 金属热处理, 2010, 35(3): 101-104.

HUANG Zhi-tao, TIAN Wen-huai, SU Yong-an. Failure Analysis of 12Cr2NiWVA Steel Cylinder under Hot Corrosive Environment[J]. Heat Treatment of Metals, 2010, 35(3) : 101-104

[11] 崔君军, 张雅静, 王琳琳, 等. 耐海水腐蚀球墨铸铁成分优化设计及其抗蚀性能[J]. 中国腐蚀与防护学报, 2014, 34(6): 537-543.

CUI Jun-jun, ZHANG Ya-jing, WANG Lin-lin, et al. Optimal Design of Seawater Corrosion-resistant Ductile Iron Composition and its Corrosion Resistance[J]. Journal of Chinese Society for Corrosion and Protection, 2014, 34(6): 537-543.

[12] 刘松. 不同δ铁素体含量的1Cr17Ni2钢耐腐蚀性能研究[J]. 失效分析与预防, 2017, 12(4): 265-268.

LIU Song. Study on Corrosion Resistance of 1Cr17Ni2 Steel with Different δ Ferrite Content[J]. Failure Analysis and Prevention, 2017, 12(4) : 265-268.

[13] 陈路, 唐光昕, 朱张校, 等. 马氏体热强钢多弧离子镀表面改性层的组织分析[J]. 金属热处理, 2003, 28(5): 33-35.

CHEN Lu, TANG Guang-xin, ZHU Zhang-xiao, et al. Organizational Analysis of Surface-modified Layers of Martensitic Hot-strength Steel by Multi-arc Ion Plating[J]. Heat Treatment of Metals, 2003, 28(5): 33-35.

[14] 周丽, 殷凤仕. 化学镀镍-铜-磷三元合金层的制备及其组织与性能研究[J]. 热加工工艺, 2007, 36(8): 55-57.

ZHOU Li, YIN Fen-shi. Preparation of Electroplated Nickel-copper-phosphorus Ternary Alloy Layer and its Organization and Properties[J]. Hot Working Technology, 2007, 36(8): 55-57.

[15] 朱培珂, 闫伟, 李令东, 等. 油管钢在模拟超临界CO2中耐蚀特性的研究[J]. 表面技术, 2016, 45(12): 167-173.

ZHU Pei-ke, YAN Wei, LI Ling-dong, et al. Study on the Corrosion Resistance Characteristics of Oil Pipe Steel in Simulated Supercritical CO2[J]. Surface Technology, 2016, 45(12): 167-173.

[16] 李东东, 谢国君, 刘涛, 等. 1Cr18Ni9Ti三通零件酸洗缺陷原因分析[J]. 失效分析与预防, 2014, 9(4): 232-237.

LI Dong-dong, XIE Guo-jun, LIU Tao, et al. Analysis of the Causes of Pickling Defects in 1Cr18Ni9Ti Tee Parts [J]. Failure Analysis and Prevention, 2014, 9(4): 232-237.

[17] 曹长娥. 高耐腐蚀耐酸性气体的13%Cr油井用钢管的开发[J]. 钢管, 1998, 27(5): 51-56.

CAO Chang-e. Development of 13% Cr Steel Pipe for Oil Wells with High Corrosion Resistance and Sour Gas Resistance[J]. Steel Pipe, 1998, 27(5): 51-56.

[18] 肖冰, 徐鸿钧, 武志斌, 等. Ni-Cr合金真空单层钎焊金刚石砂轮[J]. 焊接学报, 2001, 22(2): 23-26.

XIAO Bing, XU Hong-jun, WU Zhi-bin, et al. Vacuum Single-layer Brazed Diamond Grinding Wheels of Ni-Cr Alloy[J]. Transactions of The China Welding Institution, 2001, 22(2): 23-26.

[19] 袁黎明. 密集型空冷器管束失效分析及改进[J]. 石油化工设备技术, 2004 (1): 20-22.

YUAN Li-ming. Failure Analysis and Improvement of Dense Air Cooler Tube Bundle[J]. Petrochemical Equipment Technology, 2004 (1): 20-22.

[20] 李靖. 加氢装置高压空冷器系统管道的腐蚀[J]. 石化技术, 2018, 25(6): 29-30.

LI Jing. Corrosion of High-pressure air cooler system pipes in hydrogenation unit[J]. Petrochemical Technology, 2018, 25(6): 29-30.

[21] 姜爱国. 分馏塔顶空冷器管束冲刷—腐蚀问题研究[D]. 北京: 北京化工大学, 2018: 15-28.

JIANG Ai-guo. Research on the Erosion and Corrosion of the Air Cooler Tube Bundles on the Top of Fractionation Tower[D]. Beijing: Beijing University of Chemical Technology, 2018: 15-28.

[22] 周璐璐. 加氢装置高压空冷器的腐蚀与防护[J]. 中国新技术新产品, 2018(6): 43-44.

ZHOU Lu-lu. Corrosion and Protection of High-pressure Air Cooler of Hydrogenation Unit[J]. China's New Technology and New Products, 2018(6): 43-44.

[23] 张召兵, 温红林, 赵峰, 等. 混合油加氢装置高压空冷器腐蚀原因分析与操作优化[J]. 炼油技术与工程, 2017, 47(11): 35-38.

ZHANG Zhao-bing, WEN Hong-lin, et al. Corrosion Cause Analysis and Operation Optimization of High Pressure Air Cooler of Mixed Oil Hydrogenation Unit[J]. Refining Technology and Engineering, 2017, 47(11): 35-38.

[24] 王健, 曹志涛, 王永帮, 等. 连续重整装置脱戊烷塔顶空冷器的腐蚀原因及对策[J]. 石油化工腐蚀与防护, 2017, 34(5): 52-55.

WANG Jian, CAO Zhi-tao, WANG Yong-bang, et al. Corrosion Causes and Countermeasures of the Top Air Cooler of the Depentanizer in the Continuous Reforming Unit[J]. Petrochemical Corrosion and Protection, 2017, 34(5): 52-55.

[25] 杨立东, 赵永峰, 王蒙, 等, 硫磺再生塔内件腐蚀失效分析[J], 表面技术, 2019, 48(5): 72-77.

YANG Li-dong, ZHAO Yong-feng, WANG Meng, et al. Corrosion Failure Analysis of Internals in Sulfur Regeneration Tower[J]. Surface Technology, 2019, 48(5): 72-77.

[26] GB/T13298-2015, 金属显微组织检验方法[S].

GB/T13298-2015, Inspection Methods of Micro-structure for Metals[S].

[27] GB/T16545-2015, 金属和合金的腐蚀-腐蚀试样上腐蚀产物的清除[S].

GB/T16545-2015, Corrosion of Metals and Alloys- Removal of Corrosion Products from Corrosion Test Specimens[S].

[28] 任颂赞, 张静江. 钢铁金相图谱[M]. 上海: 上海科学技术文献出版社, 2003: 282-290.

REN Song-zan, ZHANG Jing-jiang. Metallographic Map of Iron and Steel[M]. Shanghai: Shanghai Scientific and Technological Literature Publishing House, 2003: 282-290.

[29] 熊金平, 左禹, 郭超, 等. 苯酚生产装置的316L不锈钢塔开裂失效分析[J]. 腐蚀科学与防护技术, 2005, 17(5): 363-365.

XIONG Jin-ping, ZUO Yu, GUO Chao, et al. Failure Analysis For Crack of Stainless Steel Tower on Phenol Equipment[J]. Corrosion Science and Protection Technology, 2005, 17(5): 363-365.

[30] 熊金平, 左禹, 胡定铸. 波纹不锈钢换热板腐蚀开裂失效分析[J]. 腐蚀科学与防护技术, 2005, 17(6): 435-442.

XIONG Jin-ping, ZUO Yu, HU Ding-zhu. Failure Analysis for Corrosion Cracking of a Heat-exchanger of Stainless Steel[J]. Corrosion Science and Protection Technology, 2005, 17(6): 435-442.

[31] 王博, 李德超, 李庆华, 等. 硝酸重沸器的腐蚀失效分析和防护对策[J]. 表面技术, 2011, 40(1): 63-67.

WANG Bo, LI De-chao, LI Qing-hua, et al. Failure analysis and protection of nitric acid multiple-boiler[J]. Surface technology, 2011, 40(1): 63-67.

[32] SHIMADA M, KOKAWA H, WANG Z J, et al. Optimization of Grain Boundary Character Distribution for Intergranular Corrosion Resistant 304 Stainless Steel by Twin-induced Grain Boundary Engineering[J]. Acta Materialia, 2002, 50(9): 2331-2341.

[33] GAO Y, ZHANG C, XIONG X, et al. Intergranular Corrosion Susceptibility of a Novel Super304H Stainless Steel[J]. Engineering Failure Analysis, 2012, 24(9): 26-32.

Failure Analysis of the Tube Bundle on Air Cooler of Alkylation Equipment

1,1,2,3

(1. China Special Equipment Inspection and Research Institute, Beijing 100029, China; 2. City University of Hefei, Hefei 230001, China; 3. Beijing Key Laboratory of Electrochemical Process and Technology of Materials, Beijing University of Chemical Technology, Beijing 100029, China)

In order to find out the failure mechanism of the tube on the air cooler and avoid its failure again. The macroscopic morphology of the tube was visually inspected, the metallographic morphology of the tube was analyzed with a metallographic microscope, the microscopic morphology of the tube was observed with a scanning electron microscope, and the chemical composition of the tube matrix and the corrosion products on the tube were analyzed with an energy spectrometer. Visual inspection showed that the thickness of the tube wall was significantly reduced and reddish-brown products were produced on the tube, but the surface of the tube away from the failure location was intact. The metallographic morphology of the tube matrix is consistent with that of standard 20# steel, and the products on the tube are loosely porous, with a chemical composition consisting mainly of Fe, Zn, O and S. The chemical composition of the tube matrix lacks three elements, Cr, Ni and Cu, and the material used for tube bundle manufacture is unsuitable, which reduces the corrosion resistance of the tube material and possesses the material factor for corrosion to occur. The tube bundle at the junction with the tube plate has both internal stress and local breakage of the surface galvanized layer caused by manufacturing factors, the latter leading to the formation of small anode and large cathode electric coupling pairs; under the combined effect of internal stress and electric coupling effect, the overall corrosion of the tube substrate is accelerated and eventually leaks due to thinning and perforation. The outer wall of the tube is in contact with oxygen-rich air or cooling water medium, O2becomes the depolarizing agent of the electrochemical cathodic process; while the inner wall of the tube is a hydrocarbon medium containing sulfur components, H+ ions become the depolarizing agent of the electrochemical cathodic process. In the oxygen-rich medium, the surface of the outer wall of the tube is very easy to occur oxygen depolarization electrochemical corrosion, while in the sulfur-rich medium, the surface of the inner wall of the tube is very easy to occur hydrogen depolarization electrochemical corrosion. Therefore, when manufacturing the air cooler, ensure that the material of the air cooler tube bundle is consistent with the design material to avoid large deviations. Avoid local damage to the galvanized layer as much as possible, and carefully check the galvanized layer on the outer surface of the tube bundle after manufacture, and repair any local damage as soon as possible; in addition, eliminate the internal stress at the connection as much as possible. Regularly check the connection between the air cooler bundle and the tube plate to ensure that there are no gaps in the connection and that the galvanized layer is not damaged; regularly remove the dust from the air cooler bundle and drain the water and dirt in the dead ends and low places to prevent the generation of corrosive media.

air cooler; tube bundle; galvanized 20# steel tube; general corrosion; galvanic effect; failure analysis

TG172

A

1001-3660(2022)12-0225-07

10.16490/j.cnki.issn.1001-3660.2022.12.023

2021−09−01;

2022−10−13

2021-09-01;

2022-10-13

刘昱杰(1981—),男,硕士,工程师,主要研究方向为特种设备检测与故障诊断。

LIU Yu-jie (1981-), Male, Master, Engineer, Research focus: special equipment detection and fault diagnosis.

李德义(1985—),男,硕士,高级工程师,主要研究方向为设备结构与工艺。

LI De-yi (1985-), Male, Master, Senior engineer, Research focus: equipment structure and process.

熊金平(1963—),男,博士,教授,主要研究方向为材料腐蚀与防护。

XIONG Jin-ping (1963-), Male, Ph.D., Professor, Research focus: corrosion and protection of metal material.

刘昱杰, 杨树方, 李德义,等.表面蒸发式空冷器管束失效分析与防护研究[J]. 表面技术, 2022, 51(12): 225-231.

LIU Yu-jie, YANG Shu-fang, LI De-yi, et al. Failure Analysis of the Tube Bundle on Air Cooler of Alkylation Equipment[J]. Surface Technology, 2022, 51(12): 225-231.