联合多维模型的发动机可变进气谐振系统性能分析

2023-01-09张袁元许晨瑞韦思航任春玲

张袁元,许晨瑞,韦思航,任春玲

(南京工程学院汽车与轨道交通学院,江苏 南京 211167)

发动机进气系统的气流流动特性复杂,会影响发动机的充气效率,进而影响发动机动力性和经济性。发动机进排气系统的流体动力学模型通常分为一维CFD模型和三维CFD模型。一维CFD模型只考虑一维流动,计算效率高,但结果通常不够精确。三维CFD模型充分考虑了流体的实际流动,但对于流动状态的确定要求非常高[1-3],主要是因为在发动机一个工作循环中,进气系统气流压力、温度、密度等状态参数是周期性变化的,较难模拟[4-7]。

本研究以某单缸四冲程发动机为对象,建立基于一维CFD的工作循环数值模型,通过外特性曲线修正模型可靠性,进而研究谐振箱尺寸参数对发动机充气效率的影响。基于一维模型结果分析,建立发动机谐振进气系统三维模型,在三维CFD模型中模拟一维模型下进气系统内压力、温度状态参数的变化,进一步验证谐振箱尺寸参数对发动机进气效果的影响。

1 基于一维CFD的发动机系统模型

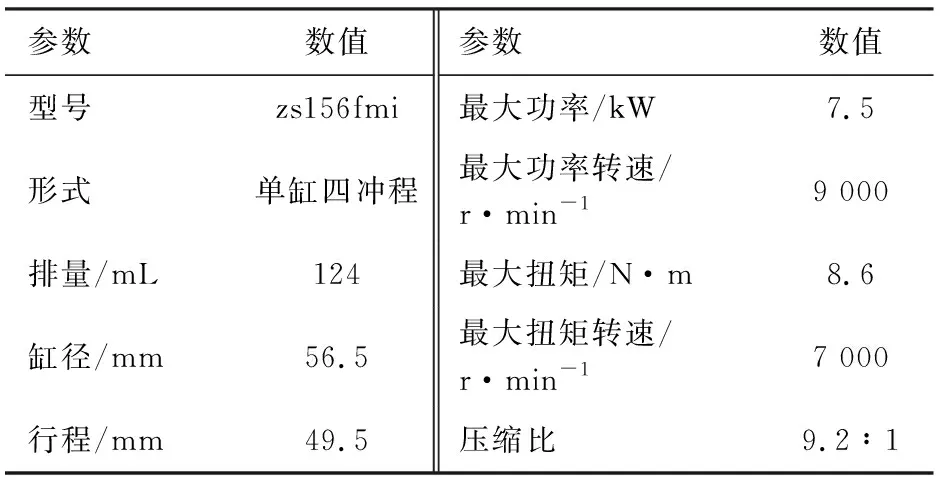

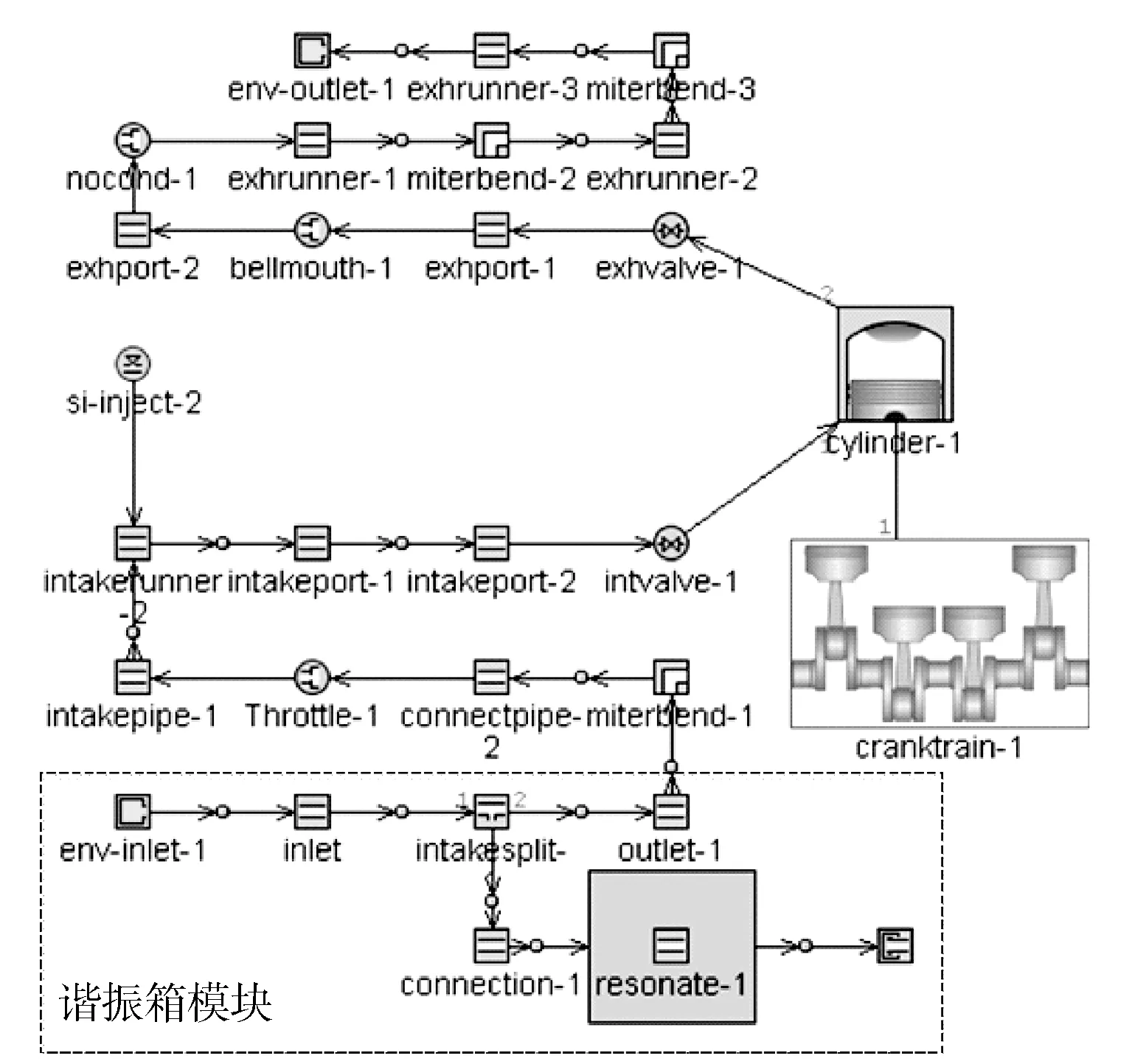

发动机主要技术参数见表1。基于发动机工作循环模拟软件GT-Power,建立发动机系统模型(见图1),主要包括进排气系统、气缸模型。其中,进排气系统以实际发动机模型结构为基础,包括进气环境、直径长度不同的进气管道、进气门以及燃油喷射系统,排气环境、直径长度不同的排气管道以及排气门,进排气管道直径长度以及与管内粗糙度有关的管道材料根据实际模型进行设置。发动机气缸模型建立包括气缸状态参数设定以及气缸几何参数设置两个部分,气缸传热模型采用WoschniGT模型,燃烧室与缸径面积比设置为1.15。

表1 发动机技术参数

图1 发动机系统模型

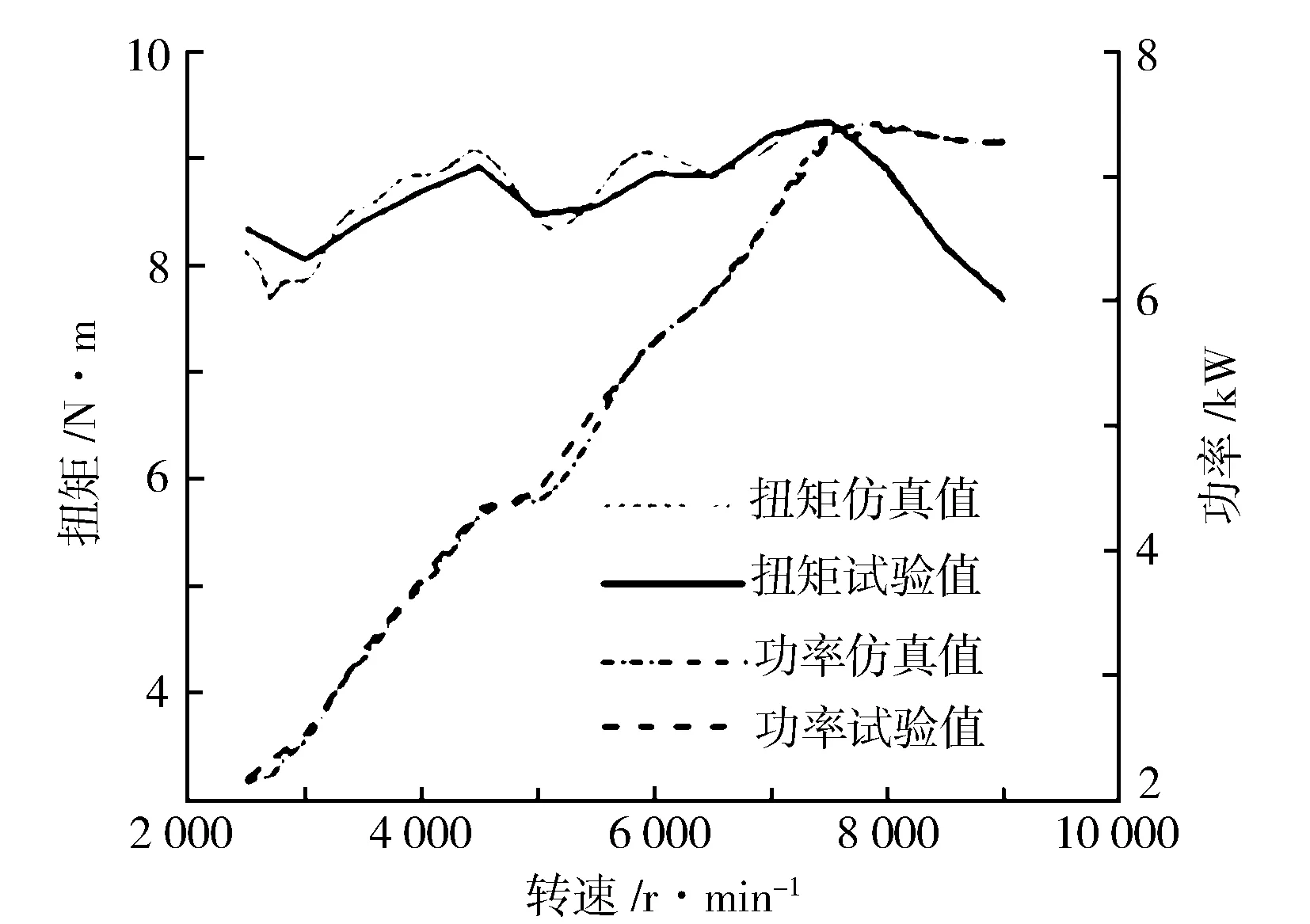

建立发动机工作仿真模型后需要确保其可靠性。选取发动机全负荷转速2 000~8 500 r/min时的常用工况,根据台架试验中实际进气温度、平均有效压力、点火提前角等数据校正模型,比较模型仿真值与发动机台架试验测试值。

最终结果如图2和图3。由图可知,仿真模型外特性曲线与试验结果吻合度高,燃油消耗率的最大误差不超过4%,扭矩、功率的最大误差不超过3%。因此,仿真模型可靠性好,可以作为后续进气系统研究的基础模型。

图2 扭矩、功率试验值与仿真值的对比

图3 燃油消耗率试验值与仿真值的对比

2 基于一维CFD的进气谐振系统分析

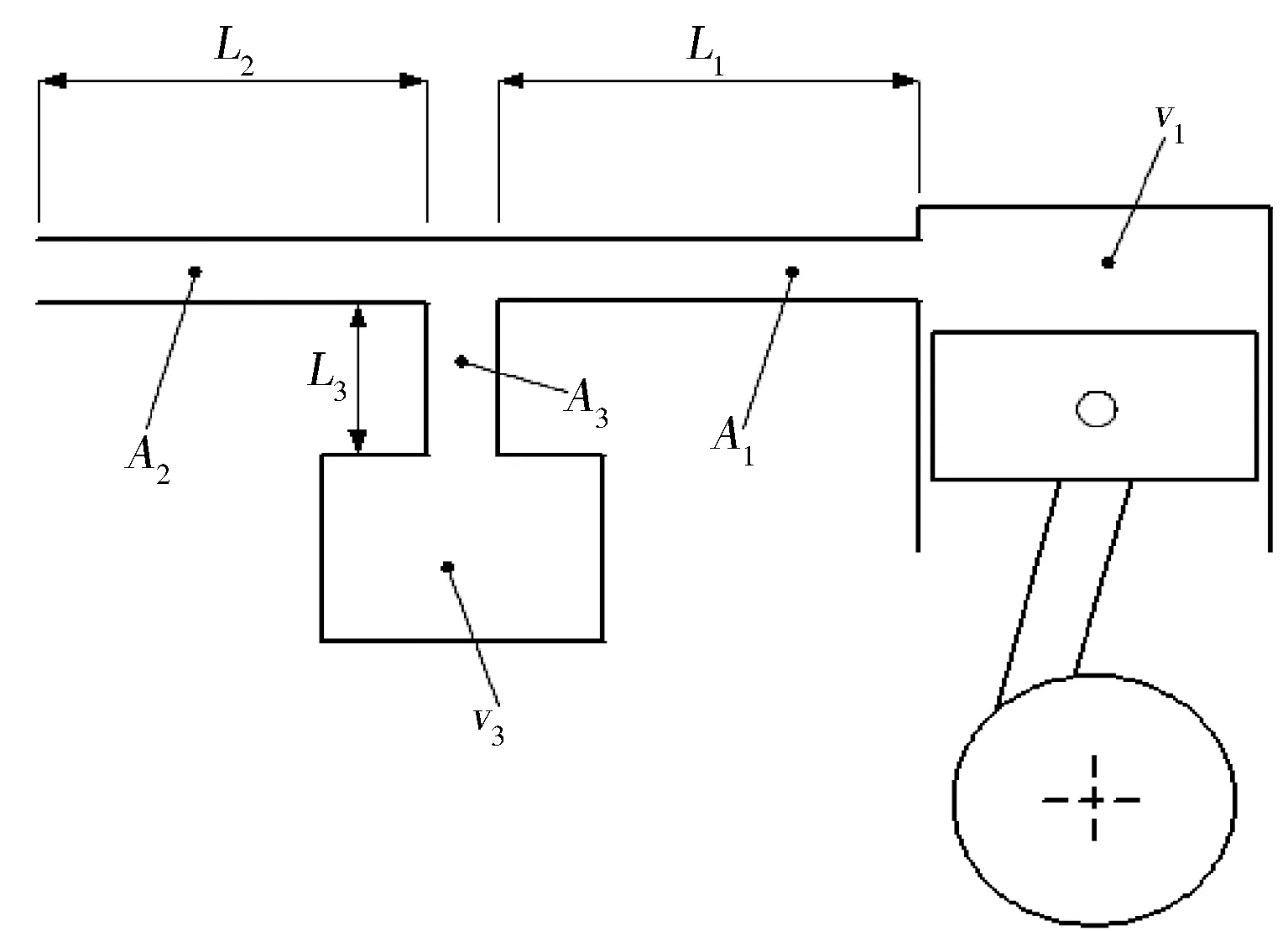

发动机进气谐振系统受谐振箱尺寸及谐振箱连接形式影响。不同的结构尺寸参数和连接形式均会改变谐振箱谐振频率,从而影响其所对应的发动机谐振转速。图4示出旁路式谐振箱。

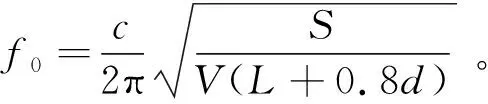

根据亥姆霍兹共振理论(式(1)),谐振箱谐振频率的影响参数有声速、谐振腔颈部长度、谐振箱颈部截面积和谐振箱容积。

图4 旁路式谐振箱原理图

(1)

式中:c为当地声速;S为谐振箱颈部开口截面积;L为谐振腔颈部长度;V为谐振腔空腔体积;d为谐振箱颈开口直径。共振理论表明,当谐振箱颈部开口截面积增大时,谐振频率增大,对应谐振转速提升。

在已建立的发动机工作循环数值模型中加入谐振箱结构(如图5所示)。基于模型研究谐振箱尺寸参数对充气效率的影响。

图5 连接有谐振箱的发动机仿真模型

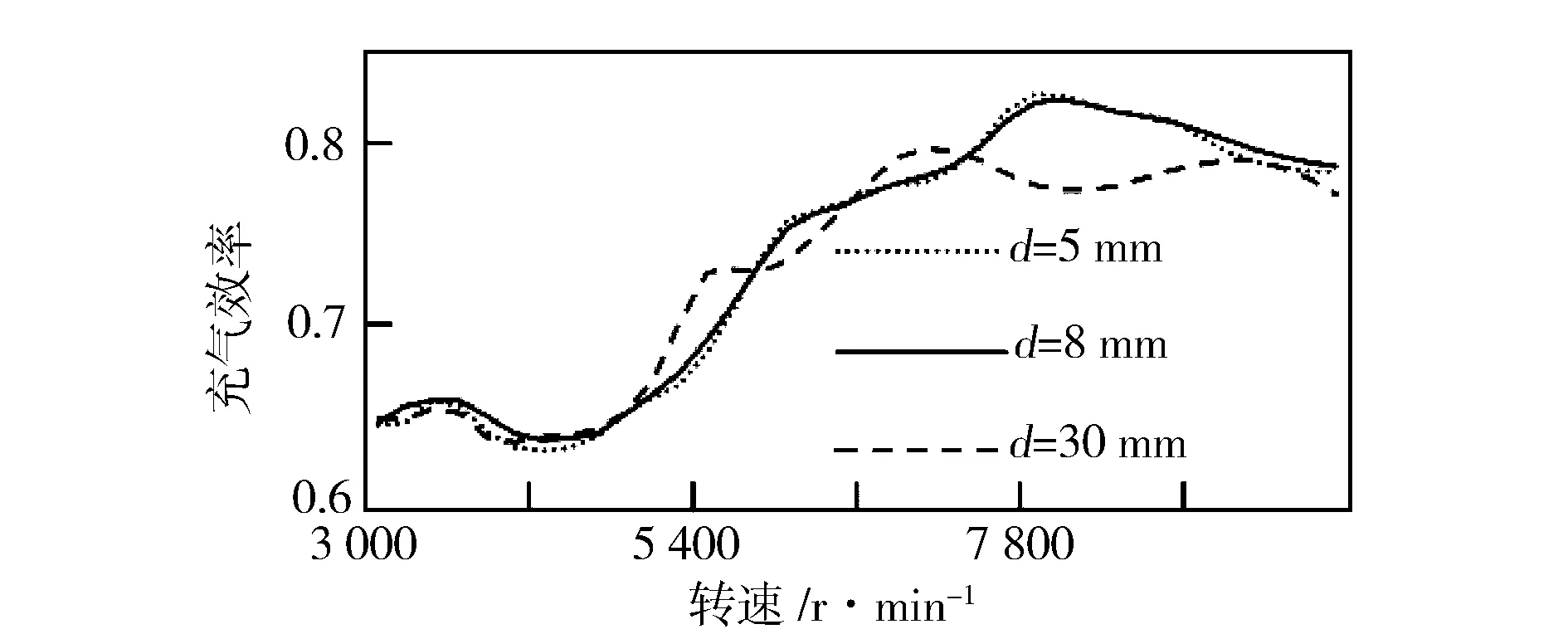

图6示出颈部开口直径分别为5 mm,8 mm,30 mm时,系统仿真充气效率变化情况。结果表明,颈部开口截面积变化较小时,两条曲线重合度大,随开口面积的增加,充气效率曲线峰值有右移趋势,即对应谐振转速增高,与亥姆霍兹共振理论相符。进一步增大谐振箱颈部开口截面积,对应充气效率曲线出现左移现象。分析可能是由于谐振频次的存在,对应整数倍谐振频率均会产生共振效应,因此出现一个谐振频率对应多个谐振转速现象,但具体影响效果存在区别,需进行优化计算以确定最佳谐振箱参数;同时也说明,完全依据解析结果指导结构参数设计具有一定的偏差。

图6 谐振箱颈部截面积变化对充气效率的影响

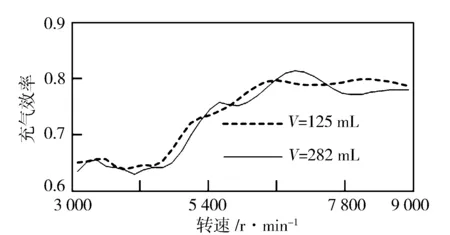

图7示出谐振箱容积对发动机充气效率的影响。由图7知,曲线出现了多个阶段性峰值,这是由于每一个谐振腔容积对应多个谐波频次的谐振转速,但无论位于哪一个阶段,随着谐振腔直径增大,最大充气效率下的谐振转速出现了明显的左移。即随着谐振腔容积的增大,对应谐振转速减小,与亥姆霍兹共振理论研究得到的结果相符。其变化规律和影响效果与谐振箱颈部截面积的影响类似。

图7 谐振箱容积变化对充气效率的影响

在此提出可变进气谐振系统的两种形式:可变容积式进气谐振系统和可变颈部截面积(可变开度)式进气谐振系统。以下将基于一维模型优化分析,在不同谐振结构参数下获得最优充气效率和所对应转速,确定两种不同形式的可变进气谐振系统对发动机充气效率性能提升的区别。

可变容积式进气谐振系统、可变开度式进气谐振系统与无谐振进气系统对发动机充气效率影响的对比见图8和表2。在某些特定转速情况下,三种进气系统充气效率出现重合,此时可变进气谐振系统不工作,传统进气系统具有最大充气效率。排除该特定转速可以发现,可变进气谐振系统对发动机充气效率有明显的增效,且增幅在3 400~6 200 r/min及6 200~7 800 r/min之间最为明显,最大增幅达到5%。

图8 3类进气系统对应的发动机充气效率

表2 部分转速下最佳充气效率对应的结构参数

由图8可看出,可变容积式进气谐振系统和可变开度式进气谐振系统二者充气效率变化均呈现波动状,说明该两种类型可变进气谐振系统对发动机充气效率的影响并无明显优劣之分。因此其类型选择主要根据设计者要求、控制策略、发动机常用转速范围等进行考虑。本课题将着重于研究可变开度式进气谐振系统的三维CFD模型。

3 基于三维非稳态CFD的进气谐振系统性能分析

利用一维CFD模型能够快速获知进气谐振系统对充气效率的影响,计算便捷且计算效率高,但不能准确给出各管道内的压力损失和较为量化的进气充量。通过三维CFD模型,可以充分考虑到流体在空间中的运动状态,其谐振效率的量化影响更为全面。

3.1 模型建立和边界条件确定

加入利用一维仿真计算得到的谐振箱尺寸参数,进行进气系统三维几何造型,并生成三维网格(见图9)。

图9 进气系统计算网格

发动机在实际工作过程中,进气系统内的气体流动由外界大气环境与进气门打开后气缸内的压差造成,而该压差则由活塞下行导致。其特点是短时间内出口处压力迅速下降,随后由于气流惯性,大量气体进入气缸导致其压力上升。该过程是一个非常复杂的非定常流动过程,无法用一个简单的函数进行模拟。同时,在三维流动计算中还需考虑发动机进气系统内的流体波动效应。

综上,为模拟发动机实际工作过程,设置三维流体流动边界为压力流入,流体在压力差的作用下进行流动,流入压力设置为101 kPa,流出压力设置为非定常参数,通过将一维系统模型中获得的发动机进气口出口处压力检测值作为输出的配置文件,导入三维模型中作为边界条件,如图10所示。

图10 进气系统出口处压力波动

3.2 三维流动下的谐振箱机理分析

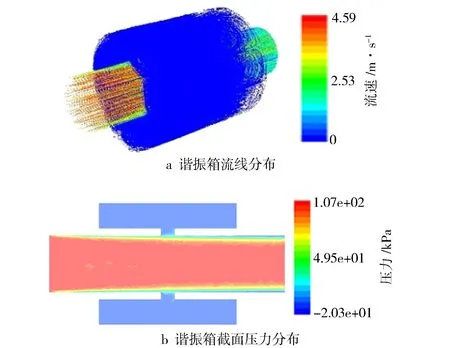

速度流线图不仅展示了流体的流动过程、流动范围,同时也展示了流体的流速和压力变化过程,如图11所示。

图11 非稳态CFD的谐振箱流体流线与压力分布

图12不同视角下颈部流线分布表明,进气管气流流经谐振箱颈部开口时,对谐振腔内流体产生扰动,进气流道与谐振箱之间基本无流体交换。结合图11b截面压力分布可知,扰动产生了能量的传递,由此引发进气效果的减弱(局部压力损失增加、流速减小)。颈部开口处的流体在扰动以及气体间摩擦力的作用下与进气流道内流体同向流动,在进气管与谐振腔两者的压差作用下,获得向外部流动的加速度。当谐振箱谐振频率等于进气系统内流体振动频率时,谐振腔内涡流将会进一步加强,涡流扰动现象会反作用于进气流道内的流体,由此强化进气效果,使得发动机充气效率获得提升。

图12 不同视角下颈部流线分布

3.3 进气谐振系统形式验证

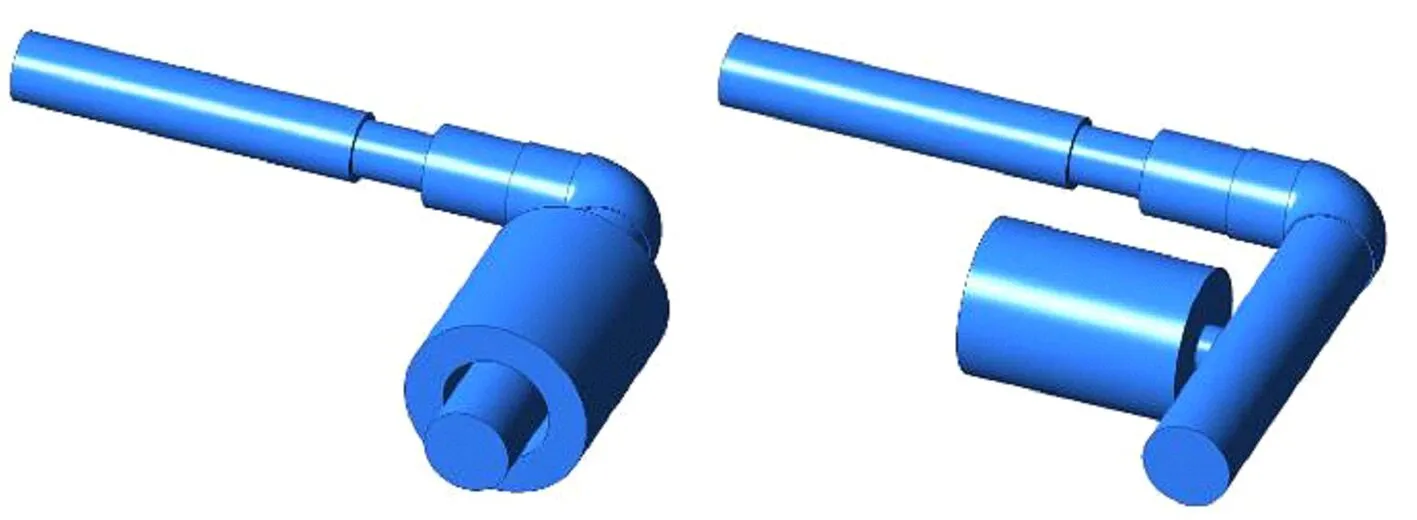

设计可变进气谐振系统时,为减小其结构所占空间,改变旁路连接式谐振箱为环绕式谐振箱。由于环绕式谐振箱在一维模型中缺乏匹配单元,无法进行模拟,因此该结构形式所产生效果与旁路式连接是否相同需进行验证。两种谐振箱结构形式见图13。

图13 谐振箱结构形式图

选择转速3 800 r/min,根据亥姆霍兹共振理论,谐振箱谐振频率与颈部开口截面积负相关,因此对两种不同形式谐振箱设置相同的颈部开口截面积以验证在谐振转速下对发动机进气效果影响是否相同。仿真结果见图14。该工况下,连接两种不同谐振箱结构的发动机进气系统流量曲线完全重合。由此确定两种不同谐振箱连接形式对发动机充气效率影响并无区别。

图14 两种形式谐振箱进气效果对比

4 谐振进气系统性能验证

可变开度式谐振进气系统在发动机运转过程中其开度持续进行无级变换,本研究选择0%开度、50%开度和100%开度3种谐振箱工况,并选取3个对应谐振转速进行谐振进气系统性能验证。

1) 发动机转速5 600 r/min

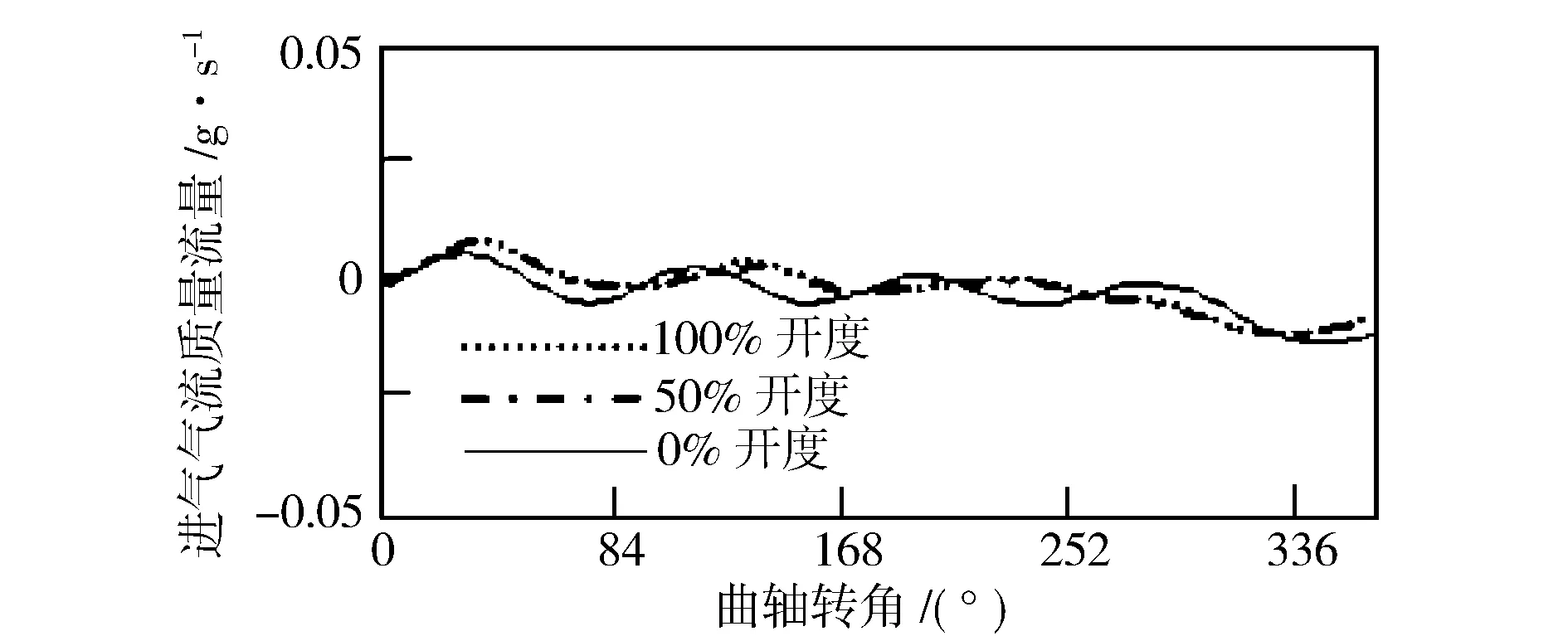

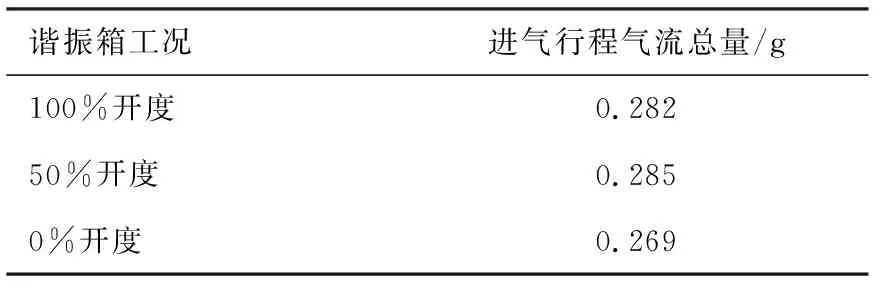

发动机转速5 600 r/min工况下,进气系统出口处流量变化见图15。由于所计算循环为发动机单个工作循环,起始点为发动机进气终了下止点位置,因此实际曲线进行3/4后进入进气行程。考虑进气提前角和滞后角,针对单独进气行程曲线进行积分计算,获得各工况下进气系统进气行程气流量(见表3)。

图15 5 600 r/min下3种谐振箱工况的气流量变化

表3 5 600 r/min各工况下进气系统进气行程气流量

三维CFD分析表明,转速5 600 r/min工况下,谐振箱在100%开度下具有最大充气效率,与一维CFD计算结果相符,且此时进气气流总量增益为10.6%,进气谐振系统在此工况下具有良好的工作收益。

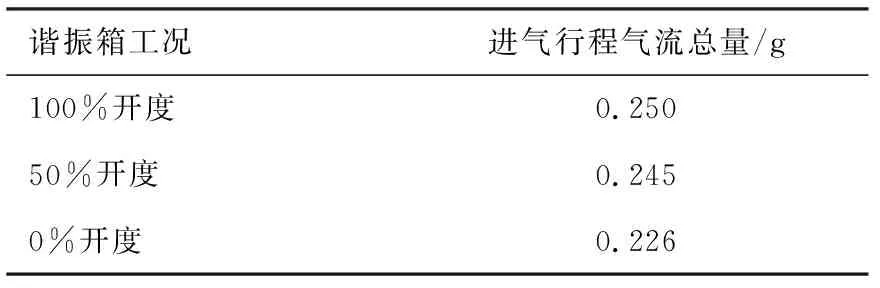

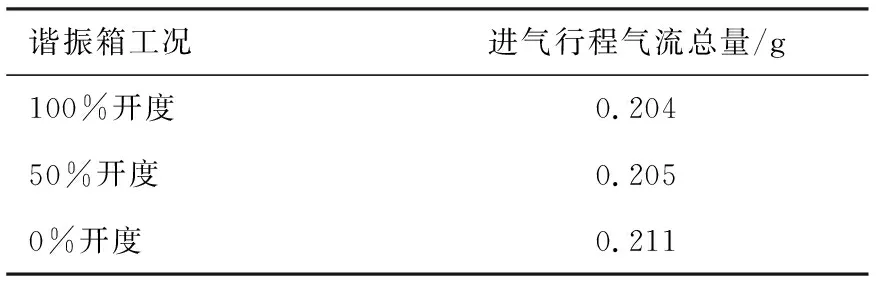

2) 发动机转速5 200 r/min

发动机转速5 200 r/min工况下,进气系统出口处流量变化见图16,计算获得各工况下进气系统进气行程气流量(见表4)。三维CFD分析表明,转速5 200 r/min工况下,谐振箱在50%开度下具有最大充气效率,与一维CFD计算结果相符,且此时进气气流总量增益为6%,增益相较于5 600 r/min工况下较小。

图16 5 200 r/min下三种谐振箱工况的气流量变化

表4 5 200 r/min各工况下进气系统进气行程气流量

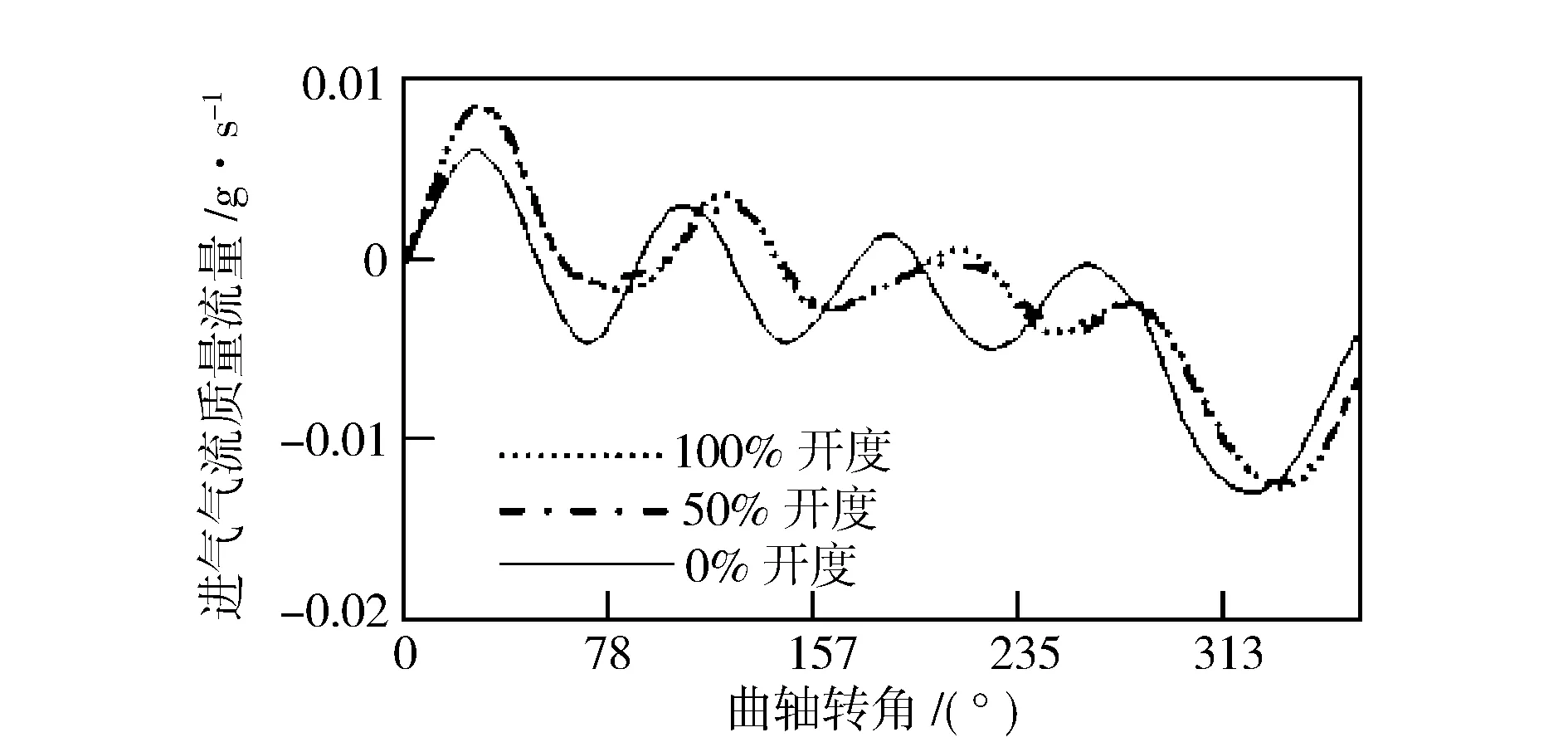

3) 发动机转速8 000 r/min

发动机转速8 000 r/min工况下,进气系统出口处流量变化见图17,计算获得各工况下进气系统进气行程气流量(见表5)。

图17 8 000 r/min下3种谐振箱工况的气流量变化

表5 8 000 r/min各工况下进气系统进气行程气流量

三维CFD分析表明,转速8 000 r/min工况下,传统进气系统具有最大充气效率,此时谐振系统不工作,处于0%开度。三维CFD计算结果与一维CFD仿真结果相符。

三维CFD分析表明,3种谐振系统工况均在对应转速下获得最大的进气量,进一步验证了可变进气谐振系统的可行性及有效性;同时获得相应谐振开度下的精确进气量,从而实现发动机负荷精准控制。

5 结论

a) 相较于传统进气系统,可变进气谐振系统针对发动机充气效率曲线进行了补足,在特定转速下可提升发动机充气效率5%~6%;

b) 旁路式进气谐振系统与环绕式进气谐振系统两种形式的进气谐振系统对发动机进气过程的影响没有区别;

c) 基于三维CFD模型对发动机进气系统进行三维非稳态流动计算,谐振系统可变开度实现容积变化,在相应转速对进气气流产生增幅,证明进气谐振系统的可行性及有效性;

d) 结合多维系统仿真,可以有效结合模型的计算效率和计算精度,系统方法的实施可以作为发动机进排气系统优化的有效途径。