反应磁控溅射制备CrN涂层的热稳定性

2023-01-09金玉花程融柴利强张学希王鹏

金玉花,程融,,柴利强,张学希,王鹏

反应磁控溅射制备CrN涂层的热稳定性

金玉花1,程融1,2,柴利强2,张学希2,王鹏2

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,兰州 730000)

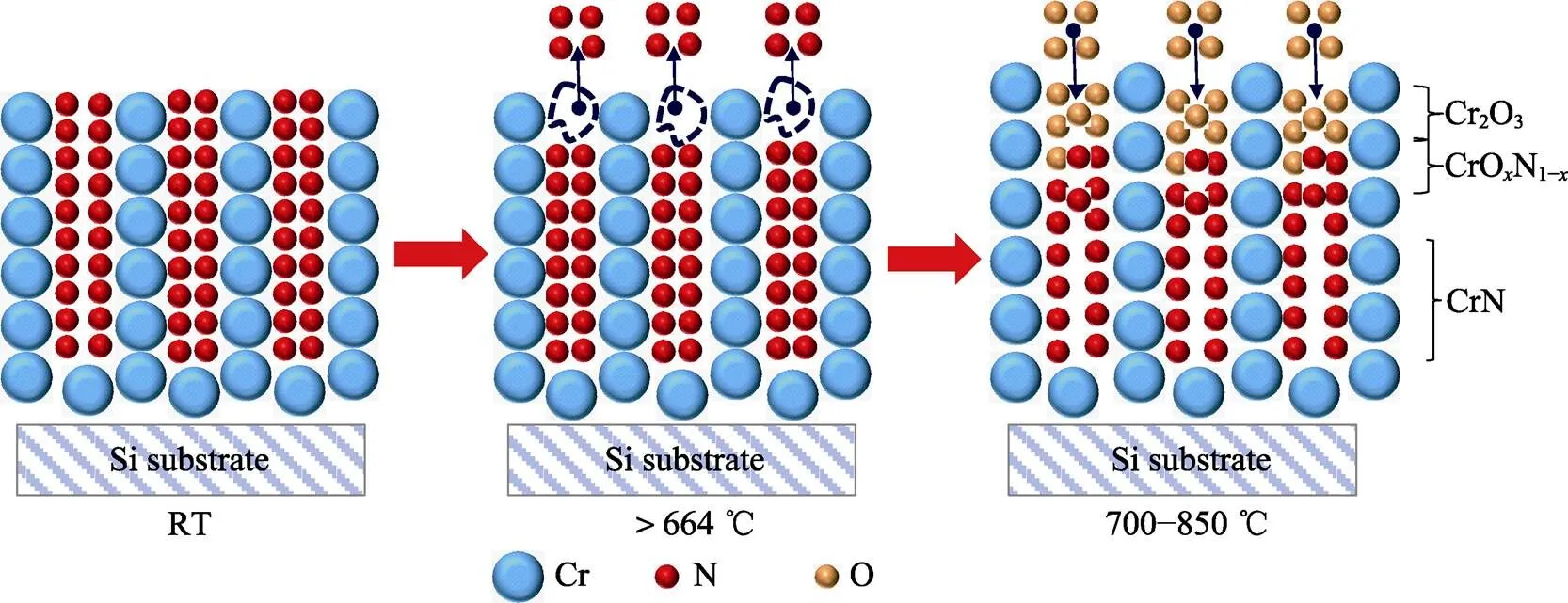

研究了真空、大气2种环境下CrN涂层的热稳定性与氧化行为。采用反应磁控溅射技术在(100)取向的P型单晶硅基底上制备了CrN涂层。利用真空热脱附谱(TDS)、场发射扫描电子显微镜(FESEM)、拉曼光谱(Raman)、x射线衍射(XRD)和扫描电子显微镜(SEM)以及加装的能谱仪(EDS)等表征方法,研究了在不同温度下涂层的热稳定性与氧化行为。在真空退火时,TDS结果表明CrN涂层中的N在664 ℃左右开始释放,在温度达到1 000 ℃时释放结束。而在温度高于900 ℃时释放速率和释放量开始迅速上升,在温度达到930 ℃时达到峰值。在加热过程中,涂层中的CrN相部分转变为Cr2N相,在温度达到1 000 ℃时,完全转变为CrSi2相。在大气环境中,当温度达到700 ℃时,涂层开始被氧化,涂层表面生成了一层约136 nm厚的致密氧化层,同时在氧化层下方生成了一层CrON1‒x的过渡层,并且涂层也出现了Cr2O3的拉曼峰。当温度达到800 ℃时,Cr2O3氧化物拉曼峰和衍射峰的数量和强度显著增加,说明涂层表面生成的氧化物的结构由简单变为复杂,并且结晶性增强。此外,氧化物颗粒逐渐长大,氧化层厚度增加,在温度达到850 ℃时,氧化层厚度达到429 nm。当温度高于700 ℃时,CrN涂层沿着厚度方向的元素扩散行为是O元素的向内扩散和N、Cr元素的向外扩散,并且释放的N在氧化层下方富集,并没有释放出去。CrN涂层在真空中的热稳定性在900 ℃左右,在大气中的热稳定性在700 ℃左右。在大气中致密的Cr2O3氧化层的形成对O元素的向内扩散和N、Cr元素的向外扩散具有很好的阻挡作用。氧化层的这种阻挡作用对涂层的内部起到保护作用,延缓了涂层进一步的氧化和分解,这是CrN涂层热稳定性较好的原因。

CrN涂层;反应磁控溅射;热稳定性;氧化行为;释放;扩散阻挡

过渡金属氮化物由于具有硬度高、熔点高、化学稳定性好等优点,而被用作硬质保护涂层[1-8]。CrN作为其中的一种,因其具有优异的耐磨性、良好的抗氧化性和耐腐蚀性,被广泛应用于刀具、模具等工业领域[3]。然而,对于刀具,随着加工需求的增加,由于高速干式摩擦会产生大量的摩擦热,这使得刀具的刃口部位暴露在1 000 ℃甚至更高的温度下[9-11]。在这种环境下,刀具表面的涂层将变得不稳定,经常发生相变、分解、重结晶、氮和杂质元素的扩散、本征残余应力的松弛、界面反应和氧化等变化[12-13]。这些变化将影响涂层的力学性能和高温摩擦学性能,导致涂层迅速失效,使刀具过早磨损,缩短其使用寿命,使零件加工精度不能满足要求[14-15]。因此,通过研究CrN涂层的热稳定性可以了解CrN涂层的失效机理,预测和控制涂层的使用条件和寿命,为开发具有更高热稳定性的多元氮化物硬质涂层提供理论基础[15]。Che等[15-17]研究了可控气氛中CrN涂层的分解,发现CrN在900~950 ℃范围内通过Cr2N中间相释放氮,生成纯Cr。Huber等[18-21]研究了CrN涂层的氧化动力学以及氧化行为,发现氧化前期氧化速率呈现抛物线规律,并且涂层的氧化以金属元素的向外扩散为主。然而有关CrN涂层在真空和大气环境下的热稳定性相结合的研究很少有报道。因此,本文研究了CrN涂层在真空和大气环境下的热稳定性。

1 试验

1.1 涂层的制备

采用反应磁控溅射技术在氩气和氮气的混合气氛中在P型(100)取向的硅片上沉积了CrN涂层。溅射沉积时使用对称靶进行溅射,所用靶材为由莱研科技生产的金属Cr靶材,其纯度为99.9%,规格为300 mm×75 mm×6 mm。溅射电源采用由沈阳科学仪器股份有限公司生产的中频磁控溅射电源。硅基底使用无水乙醇和丙酮分别超声清洗15 min,并风干。在沉积之前,真空室被抽至1.5×10‒3Pa,通入40 ml/min的氩气,然后在基板上施加500 V的负偏置电压,对样品表面进行20 min的溅射清洗,其目的是除去样品表面吸附的杂质,增加膜基结合力。为了提高涂层的纯度,在沉积涂层之前关闭靶挡板,对靶材进行15 min预溅射,除去靶材表面的氧化层。在开始沉积时,打开靶挡板,使用一个单独的旋转夹具,使样品在靶面前不断转动,以提高涂层均匀性和致密性,其最小靶基距为90 mm。为增强CrN涂层与硅基底之间的附着力,首先沉积约200 nm厚的金属过渡层,然后再通入氮气沉积CrN涂层。CrN涂层沉积参数:靶材施加的电流4 A,电压450 V,占空比60%,频率24 kHz,工作气压0.75 Pa,基底温度200 ℃,基底负偏置电压200 V,总气体流量为100 ml/min,氮气与氩气的流量比为3∶2,沉积时间为2 h。

1.2 涂层的热稳定性研究方法

为了研究CrN涂层在真空环境中的热稳定性,将样品置于超高真空热脱附系统中,系统真空度被抽至低于1×10‒5Pa,然后以10 ℃/min的加热速率从室温分别加热到500、600、700、800、900、1 000 ℃,然后保温30 min,最后随炉冷却。此外,在对样品开始加热的同时用四极质谱仪(QMS)检测系统中产生的挥发性物质,并且利用多重离子检测模式记录了相对原子或分子质量为4、14、17、18、28、30、40、44的信号,其中部分信号如30、40、44用来检测热脱附过程中背底真空的变化,而其他信号用来检测其他种类的挥发性物质。其中与N有关的信号为14(N原子)和28(N2分子)。但是相对原子质量为28的信号也可能是由吸附在涂层表面的CO提供,因此选择相对原子质量为14的信号作为涂层中N释放的标准[22]。

为了研究CrN涂层在大气中的热稳定性,样品被放置在一个两端开口的石英管中,在大气环境中将样品以10 ℃/min的升温速率从室温分别加热到600、700、750、800、850 ℃,保温1 h后,样品随炉冷却。

1.3 涂层的表征

利用真空热脱附谱考察了在真空环境中不同温度下涂层中N的释放行为。利用场发射扫描电子显微镜(FESEM,JSM-6701F,Japan)观察氧化前后涂层的表面和断面形貌的变化。用拉曼光谱(Raman)表征涂层氧化后表面化学状态的变化。用x射线衍射仪(XRD,Shimadzu,Japan)分别检测涂层在高温真空和大气环境中晶体结构的演变,其测试参数是:扫描步长0.02°,扫描范围10°~80°,扫描速度5 (°)/min。用能谱仪(EDS)表征了涂层氧化后沿着断面元素的扩散行为。

2 结果与讨论

2.1 涂层中N的释放行为

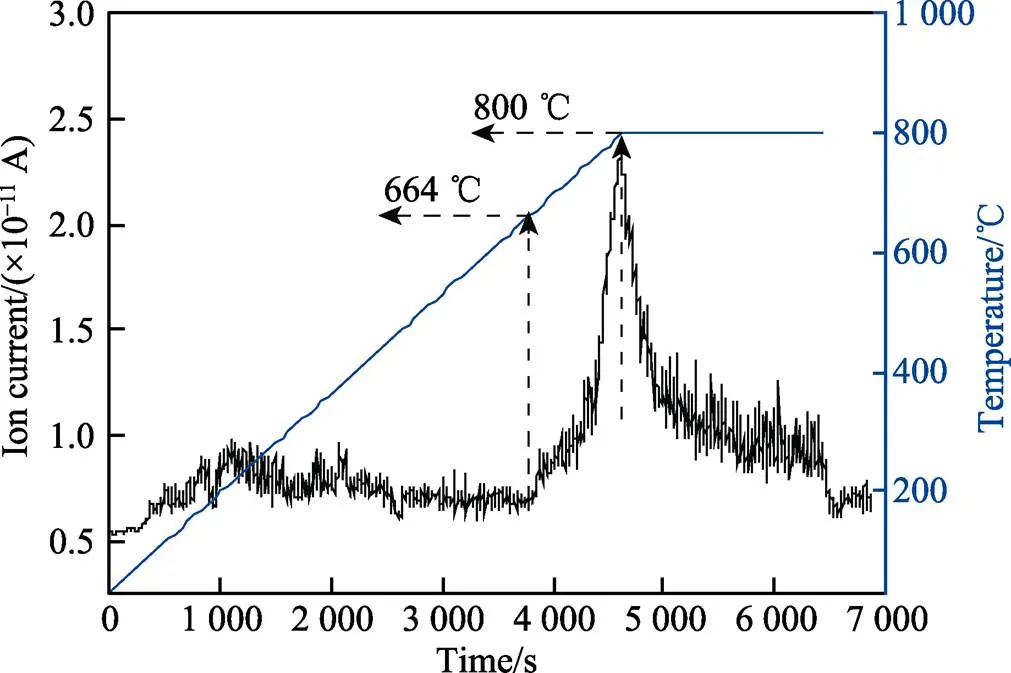

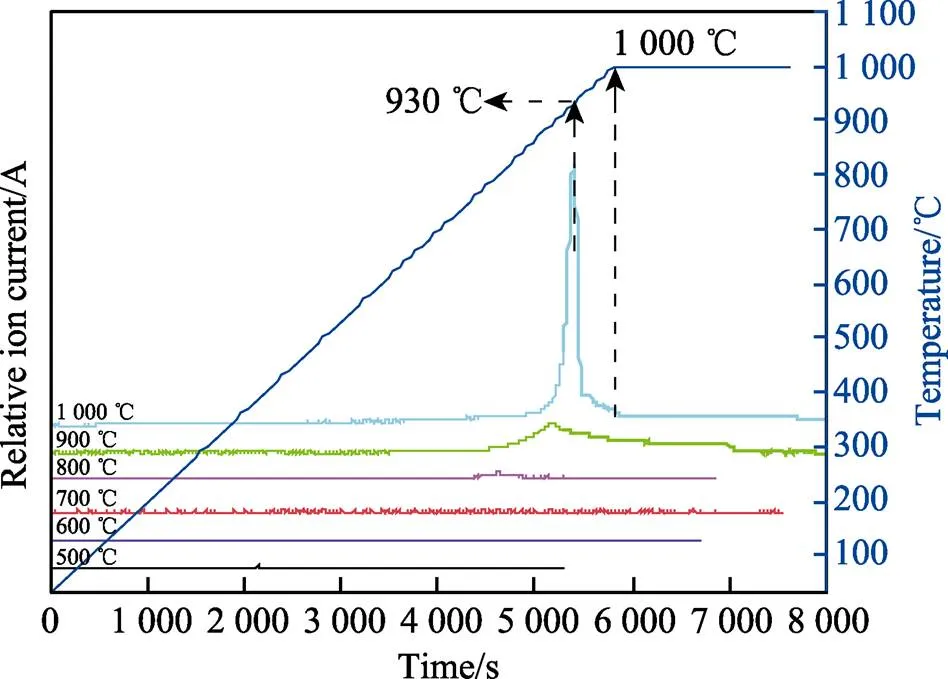

图1为当保温温度为800 ℃时CrN涂层的热脱附谱图,其中蓝色曲线代表加热温度随时间的变化曲线,对应右侧温度轴。图2为对CrN涂层在真空中不同温度下退火过程中的热脱附谱图。通过图1可以确定N的释放信号开始上升的温度为664 ℃左右,达到保温温度后开始急剧下降。但是从图2中观察到继续加热至700 ℃没有明显的N释放。当温度达到800 ℃时可以看到较明显的N释放信号的上升,但其释放量和释放速率仍然较低,少量N的脱附可能是表面吸附的N发生解吸或表面Cr—N键断裂所致。随着温度继续升高到900 ℃,涂层中的N释放量和释放速率开始显著增加。在温度继续升高到1 000 ℃的过程中,N的释放信号在900~930 ℃之间急剧上升,这是由于大量的Cr—N键在热效应的作用下迅速断裂,导致大量的N发生释放[22]。当温度高于930 ℃时,N的释放信号急剧下降,在温度达到1 000 ℃时,N的释放结束。根据之前的报道,磁控溅射沉积的CrN涂层中N释放的峰中心位置位于960 ℃左右,而图2中N释放的峰中心位置位于930 ℃左右,形成这种差异的原因可能是由于加热速率和膜厚的不同造成的[15,22],也可能是由于涂层的结构不同导致的,例如生长缺陷和空隙晶界为氮提供快速扩散通道[15]。为了研究CrN涂层在真空环境下退火后晶体结构的变化,对真空退火的样品进行XRD表征。

图1 CrN涂层在真空中800 ℃下退火过程中的热脱附谱

图2 CrN涂层在真空中不同温度下退火过程中的热脱附谱

2.2 真空退火后结构的变化

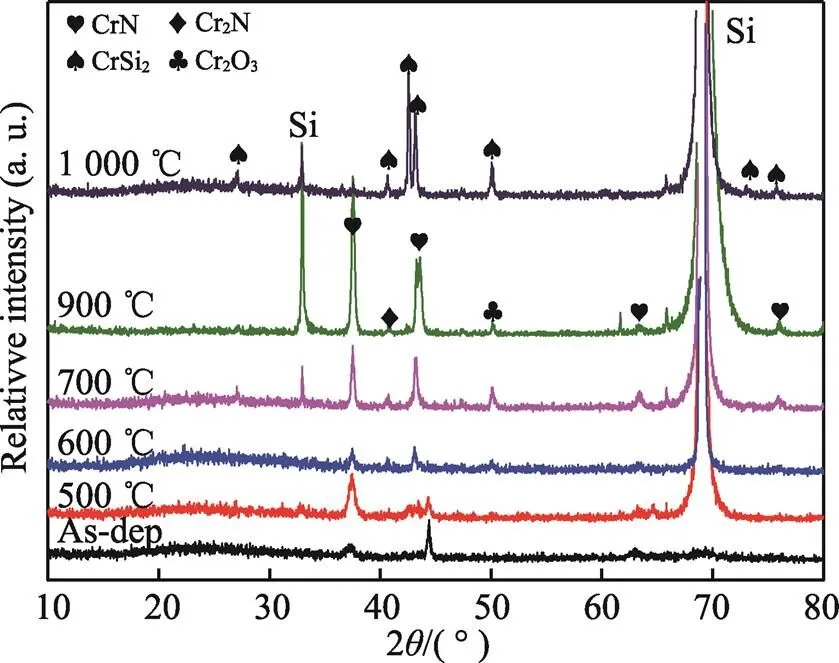

图3为样品在不同温度下真空退火后的XRD图。由于部分温度的样品发生了剥落,所以只检测了图示几个温度晶体结构的变化。如图3所示,沉积态CrN涂层有3个衍射峰,分别为37.28°(110)、44.44°(200)和63°(211)(JCPDS No. 03-1157)。当温度达到500 ℃时,涂层中没有出现Cr2N相,但涂层的择优取向由(200)变为(110),这可能是涂层在加热过程中残余应力释放导致。而在600 ℃时,在40.8°处出现了Cr2N衍射峰,但此时N并没有发生释放,所以该峰的出现不是由于CrN分解导致的。根据已有的文献,在500~650 ℃的低温范围内CrN涂层的应力释放达到52%,因此在该温度下Cr2N相的出现是由于涂层中残余压应力明显松弛诱导的[16-17]。当温度达到700 ℃及以上时,Cr2N衍射峰的出现可归因于涂层中N的释放所致。而在50°位置处Cr2O3衍射峰的出现可能是由于在沉积涂层时腔室中残余的氧存在于薄膜中或者吸附于涂层表面的氧,导致在真空加热时发生氧化所致。当温度达到900 ℃时,在37.5°处CrN的衍射峰强度明显增加,通过TDS结果可知,此时涂层发生了更加明显的N释放,因此该衍射峰增强的原因可能是N释放生成的Cr2N和未分解的CrN的叠加峰,因为通过比对PDF卡片可知这2种物质衍射峰的位置比较接近。在43°位置处存在2个重叠峰,低角度的为未分解的CrN的衍射峰,高角度的是Cr2N的衍射峰,Cr2N衍射峰向高角度偏移是因为随着N的释放,涂层中Cr2N的晶面间距变小所致。当温度低于900 ℃时,涂层中以CrN的衍射峰为主,说明在该温度以下涂层一直比较稳定,涂层中的N并没有发生大量的释放。当退火温度达到1 000 ℃时,涂层中的CrN和Cr2N的衍射峰消失,其晶体结构主要为CrSi2相(JCPDS No. 72-1325)。通过TDS分析可知,在保温温度为1 000 ℃的热脱附曲线中可以观察到,在温度达到930 ℃时,涂层中的N几乎完全释放,说明此时涂层中CrN和Cr2N相已经消失,而随着温度继续升高到1 000 ℃并保温30 min的过程中,由于CrN涂层中N释放后形成了疏松多孔的结构,这种结构为基底中的Si向涂层内部的扩散提供了路径或通道,因此基底中的Si在这种持续升温和保温的热驱动作用下向涂层内部发生扩散,Si与涂层中的Cr成键形成CrSi2相。通过以上分析可以得到CrN涂层在真空环境中在900 ℃以下是热稳定的。当温度高于900 ℃时,涂层中的Cr—N键就会迅速发生断裂,导致大量的N释放,涂层的热稳定性急剧下降。

图3 在真空中不同温度退火后CrN涂层的X射线衍射图

2.3 氧化后涂层表面和断面形貌变化

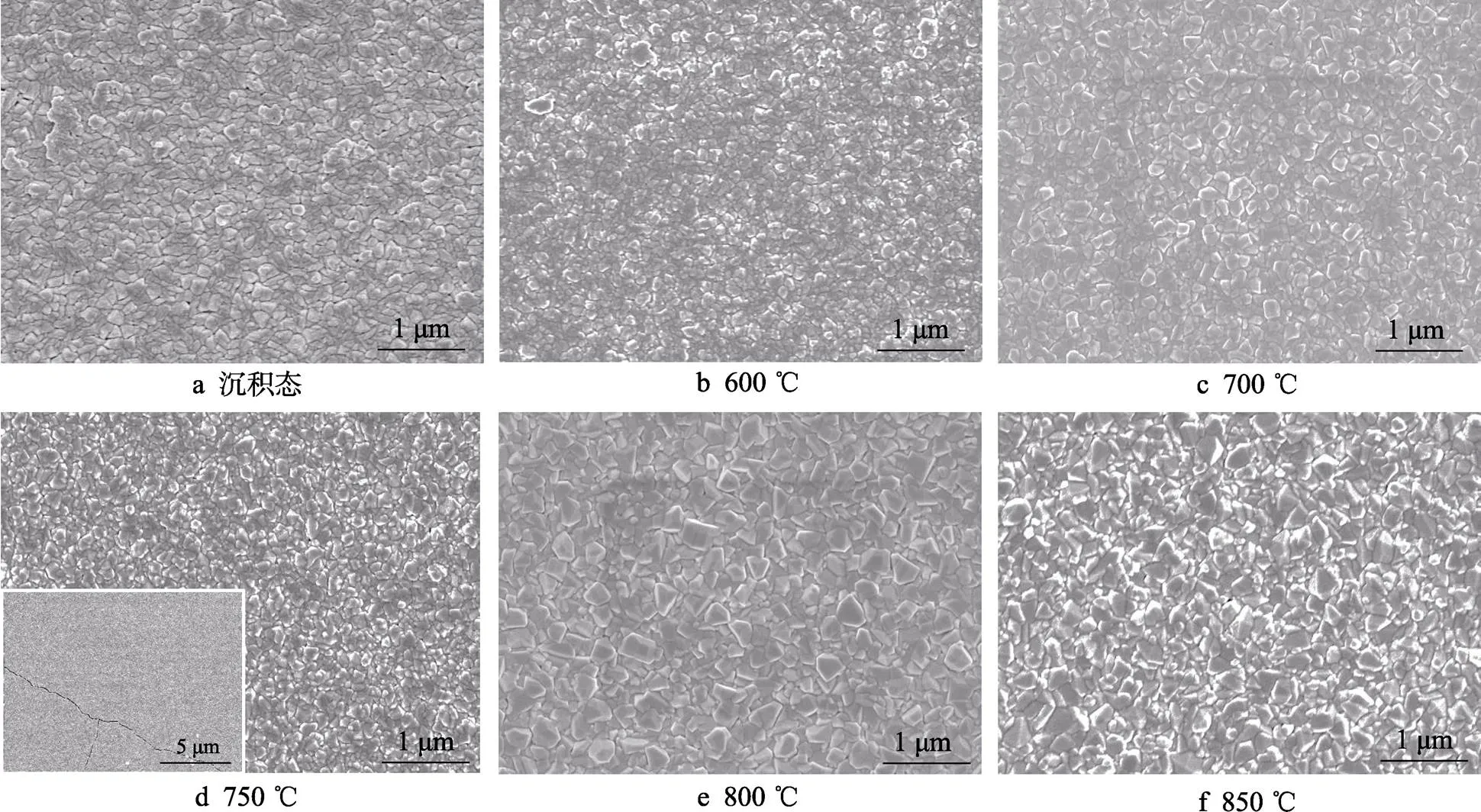

图4显示了在大气中不同温度下退火1 h后CrN 涂层表面形貌变化。图4a是沉积态涂层的表面形貌,可以看到表面较均匀致密,无明显的缺陷。随着温度继续升高,在700 ℃退火后,涂层表面的颜色由银灰色变为浅黄色,说明涂层已经发生氧化。随着温度进一步升高,涂层颜色逐渐转变为绿松石色。当退火温度达到750 ℃时,如图4d插图所示,在涂层的低倍表面形貌中可以观察到大量裂纹,裂纹的产生可能是由于涂层中热失配应力的作用所致[17]。当温度达到800 ℃时,如图4e所示氧化物颗粒明显长大,这是由于晶粒聚结效应所致[23]。当温度达到850 ℃时,如图4f所示氧化物晶粒普遍增大并呈现多面体结构[20,23],说明氧化物颗粒在更高的温度下进一步生长,涂层氧化程度加深。

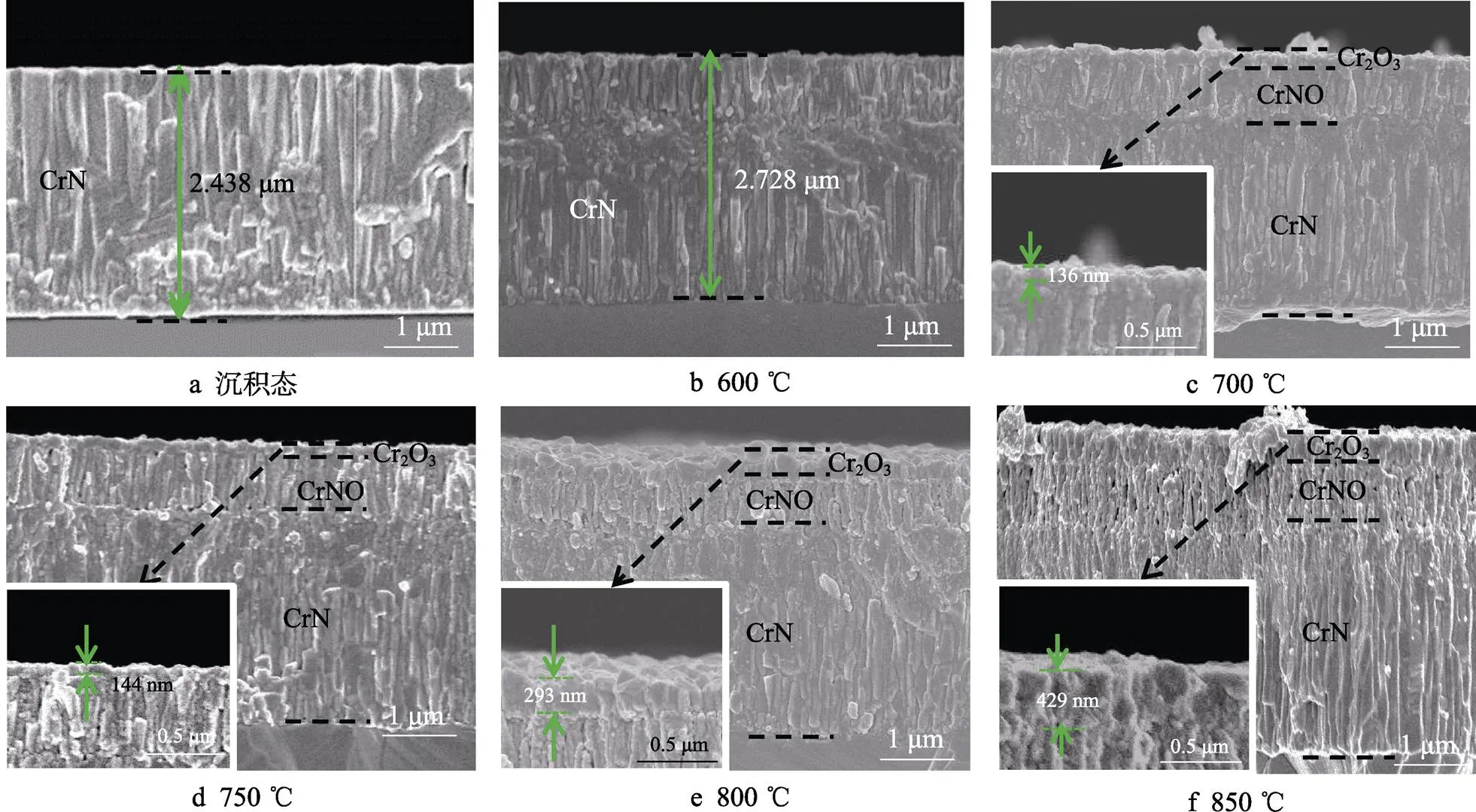

图5显示了在大气中不同温度退火1 h后CrN涂层断面形貌变化。通过图5a可以观察到沉积态涂层呈现柱状方式生长,并且膜厚均匀,厚度为2.4 µm左右。当温度达到600 ℃时,涂层断面形貌没有明显的变化,厚度轻微增厚。当温度达到700 ℃时,涂层的断面呈现出3种不同的形貌,在最表层形成了一层很薄但相对致密的氧化层,厚度大约为136 nm。在氧化层下方的一层为CrON1‒x的复合层,因为随着温度的升高,少部分氧会继续扩散到氧化层下方的CrN层,与CrN结合形成一个中间过渡层。最底层为未反应的CrN层。随着温度继续升高到850 ℃,涂层的总厚度从沉积态的2.4 µm左右逐渐增加到3.4 µm左右,氧化层的厚度从700 ℃的136 nm左右逐渐增加到429 nm左右。并且在氧化物层下方的CrON1‒x层出现一些孔洞,变得疏松多孔。这种疏松多孔的结构可能是由于温度的升高,N向外扩散时形成的气孔[4,19]。

图4 在大气中不同温度下退火后CrN涂层的表面形貌

图5 在大气中不同温度下退火后CrN涂层的断面形貌

2.4 氧化后表面化学结构变化

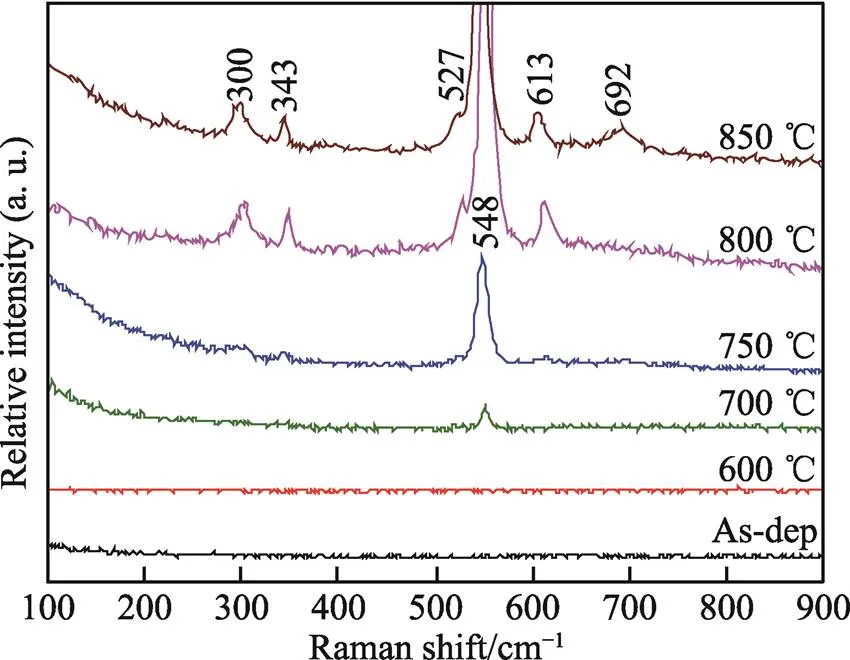

为了研究涂层退火后化学结构的变化,采用拉曼散射法分析了不同温度下退火后CrN涂层的表面化学结构。图6为大气中不同温度下退火后CrN涂层拉曼位移的变化。通过图6可以看出,在沉积态的涂层中未检测到任何拉曼峰。在600 ℃退火后也没有出现有关氧化物的峰。当涂层经过700 ℃退火后,在548 cm−1处出现1个氧化物峰[20],说明涂层已经开始氧化。当加热温度达到750 ℃时,在300 cm−1和343 cm−1处出现了2个峰强较弱的新的氧化物峰[21]。在800 ℃时出现了5个明显的Cr2O3的特征峰,分别位于300、343、527、548、613 cm−1[20-21]。5个特征峰的出现表明,在800 ℃时,CrN涂层发生显著氧化。在850 ℃时,在692 cm−1位置出现了1个新的峰,该峰有可能是更高价态的Cr的氧化物的峰或者氮氧化物的峰。

图6 在大气中不同温度退火后 CrN涂层的拉曼谱图

2.5 氧化后晶体结构变化

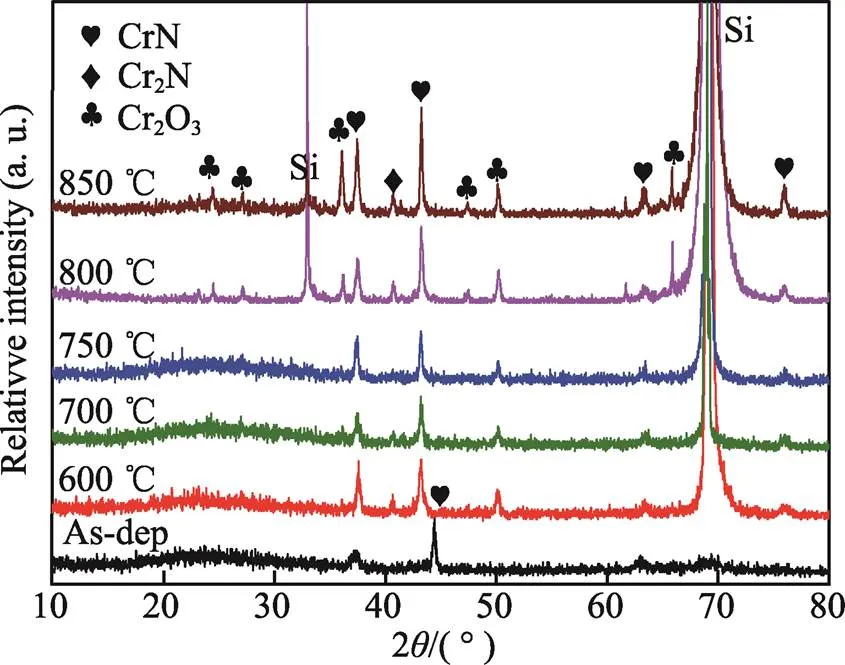

为了进一步研究涂层退火后在更深厚度上晶体结构的变化,采用x射线衍射(XRD)表征涂层的晶体结构,图7为在大气中不同温度退火1 h后CrN涂层晶体结构的演变。当氧化温度达到600 ℃时,在50.2°附近出现1个Cr2O3氧化物峰[17,21]。在40.66°附近出现了Cr2N的峰(JCPDS No. 03-1191)。根据先前的报道,在低温下CrN的这种相变是由于涂层中热诱导的残余应力的松弛引起的[16,24]。CrN在44.44°处的(200)峰向低角度移动了1个小角度,这可能是残余应力释放引起的晶格畸变的结果。当温度低于800 ℃时,没有出现新的Cr2O3衍射峰,说明在600~800 ℃的温度区间内涂层中Cr2O3氧化物的晶体结构变化并不大,只是Cr2O3氧化层厚度的缓慢增加。而在800 ℃及以上的温度下出现了新的Cr2O3衍射峰,表明涂层表层的Cr2O3形成了更加复杂的多晶结构。在800 ℃处Cr2N衍射峰的再次出现可归因于涂层中N的释放。当温度达到850 ℃时,涂层各衍射峰的强度显著增加,表明随着温度的升高,涂层中氧化物和氮化物的结晶性均增强,氧化程度加深。

图7 在大气中不同温度退火后CrN涂层的X射线衍射图

2.6 涂层的氧化机制

为了进一步研究CrN涂层在大气中退火时的氧化行为,对不同温度退火后样品的断面进行了EDS线扫描和面扫描分析。图8为CrN涂层在大气中不同温度退火后得到的涂层的断面形貌图和相应的元素线分布图。从图8中不同温度退火后断面的线分布图可以观察到沉积态涂层中的元素分布均匀。在温度升高到700 ℃时,N元素发生轻微的扩散,并且表层发生轻微氧化。而随着温度升高到750 ℃及以上温度,涂层表面的氧化程度加重,并且涂层内部元素扩散越剧烈,可以观察到N元素的峰位于O元素的峰右侧,这说明N在表层富集而不是扩散出去。这是因为在扩散过程中生成了一定厚度的致密的Cr2O3氧化层,而氧化层的存在对N元素的向外扩散起到了阻挡作用[4,15,19,25-26]。此外,与沉积态涂层的Cr元素变化相比较,700 ℃以上涂层表层的铬元素含量明显高于涂层内部,说明内部的铬原子在氧化过程中向涂层表面扩散,导致表层Cr含量较高。为了进一步验证涂层内部元素的扩散行为,对断面进行了面扫描。

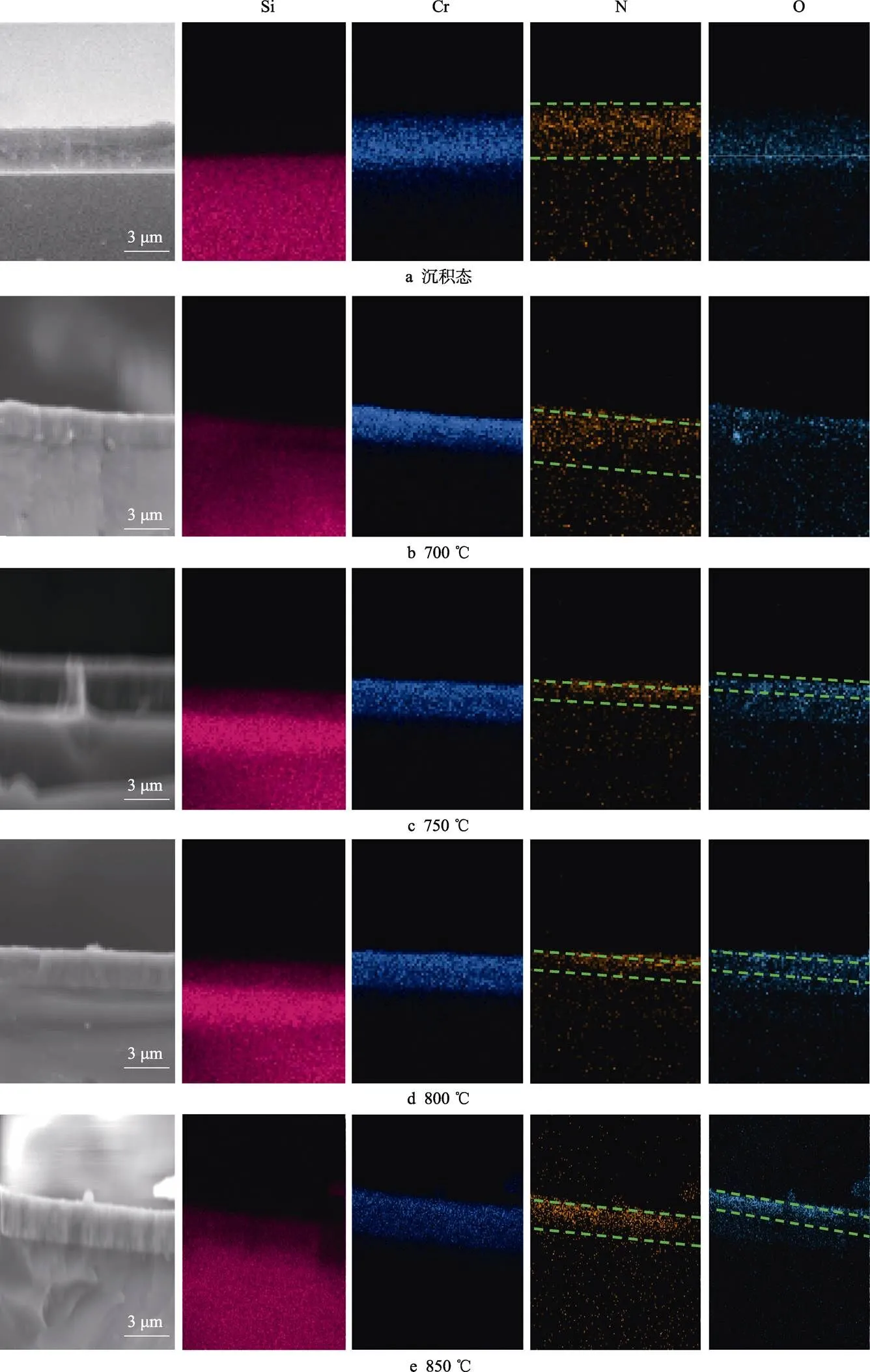

图9为CrN涂层在不同温度下退火后的断面形貌图以及对应的元素面分布图。从图9a和图9b右侧所对应的N元素面分布图中绿色虚线标明的位置可以观察到N元素富集带较宽,和Cr元素的富集带宽度较接近,说明在温度低于700 ℃时N元素没有发生明显的向外扩散。而通过图9c—e右侧所对应的N元素的面分布图可以得到随着温度升高到750 ℃及以上时,涂层中的N元素逐渐向表面扩散并在表层形成富集区,N元素的富集区明显变窄,这与线轮廓图吻合得很好。并且随着氧化程度的加深,涂层表层O元素的富集越来越明显。通过对比温度在750 ℃及以上的面分布图中绿色虚线标明的N元素与O元素的富集区可以发现,O元素富集区在N元素富集区上方,这进一步说明了致密氧化层的存在对N元素的扩散具有明显的阻挡作用。

图10为CrN涂层在大气退火过程中发生氧化的机理图。通过该图可以说明CrN涂层的氧化过程是当温度达到N开始释放的温度(664 ℃)时,由于涂层表层的氮原子相较于内部的氮原子更容易发生释放,因此当表层的N发生释放后,会在涂层中形成空位,它为氧的进入提供了可能。此时,环境中的氧会迅速进入表层,填充氮释放形成的空位,与Cr结合形成一层薄而致密的Cr2O3氧化层,而氧化层较致密,会起到扩散阻挡的作用。并且,随着温度的升高,涂层变得不稳定,N的释放更加明显。然而,由于氧化层的扩散阻挡效应,继续释放的N会在氧化层下方富集。同时发现涂层中的Cr也向表面扩散。因此,在氧化层下方会生成一层富含N、Cr的CrON1‒x固溶体层,该固溶体层对CrN涂层的内部也有一定的保护作用[27]。同时,致密氧化层对环境中氧的进入也会产生阻挡作用[28]。因此,CrN涂层具有优良的抗氧化性能。

图9 不同温度下退火后CrN涂层断面的形貌以及相应的元素面分布图

图10 CrN涂层氧化机理图

3 结论

1)在真空环境中,CrN涂层在900 ℃以下是热稳定的,晶体结构以CrN为主,部分CrN转变为Cr2N。在900 ℃以上,涂层迅速分解,在1 000 ℃时分解完全。

2)在大气环境中,CrN涂层在700 ℃及以上发生氧化。当涂层氧化后,表面生成的Cr2O3氧化层具有扩散阻挡效应,导致涂层内部的N和Cr原子在向外扩散时受到阻碍,在氧化层下方富集。同时氧化层还会阻碍大气中氧的进入。因此致密的Cr2O3氧化层不仅可以提高涂层的热稳定性,还可以对内部的CrN涂层起到保护作用,防止整个涂层发生氧化,这是CrN涂层热稳定性较好的原因。

[1] MAYRHOFER P H, RACHBAUER R, HOLEC D, et al. Protective Transition Metal Nitride Coatings[M]. Amsterdam: Elsevier, 2014: 355-388.

[2] DU J W. Mechanical Properties, Thermal Stability and Oxidation Resistance of TiN/CrN Multilayer Coatings[J]. Vacuum, 2020, 179: 109468.

[3] CASTALDI L. Effect of the Oxygen Content on the Structure, Morphology and Oxidation Resistance of Cr-O-N Coatings[J]. Surface and Coatings Technology, 2008, 203(5-7): 545-549.

[4] LIU Jun-kai, et al. Oxidation Behavior, Thermal Stability, and the Coating/Substrate Interface Evolution of CRN- Coated Zircaloy under High-Temperature Steam[J]. Corrosion Science, 2021, 185: 109416.

[5] 宋贵宏, 杜昊, 贺春林. 硬质与超硬涂层: 结构、性能、制备与表征[M]. 北京: 化学工业出版社, 2007.

song gui-hong, du hao, he chun-lin. Hard and Superhard Coatings: Structure, Properties, Preparation and Characterization[M]. Beijing: Chemical Industry Press, 2007.

[6] LIN J. A Study of the Oxidation Behavior of CrN and CrAlN Thin Films in Air Using DSC and TGA Analyses[J]. Surface and Coatings Technology, 2008, 202(14): 3272-3283.

[7] VAN STAPPEN M. State of the Art for the Industrial Use of Ceramic PVD Coatings[J]. Surface and Coatings Technology, 1995, 74-75: 629-633.

[8] NAVINŠEK B. Industrial Applications of CrN (PVD) Coatings, Deposited at High and Low Temperatures[J]. Surface and Coatings Technology, 1997, 97(1-3): 182- 191.

[9] GEKONDE H O. Tribology of Tool-Chip Interface and Tool Wear Mechanisms[J]. Surface and Coatings Technology, 2002, 149(2-3): 151-160.

[10] MITTERER C. PVD and CVD Hard Coatings[J]. Comprehensive Hard Materials, 2014, 2: 449-467.

[11] NOMURA T, et al. Material Design Method for the Functionally Graded Cemented Carbide Tool[J]. International Journal of Refractory Metals and Hard Materials, 1999, 17(6): 397-404.

[12] HULTMAN L. Thermal Stability of Nitride Thin Films[J]. Vacuum, 2000, 57(1): 1-30.

[13] HÉAU C. Study of Thermal Stability of some Hard Nitride Coatings Deposited by Reactive Magnetron Sputtering[J]. Surface and Coatings Technology, 1999, 120- 121: 200-205.

[14] GOINDI G S. Dry Machining: A Step towards Sustainable Machining - Challenges and Future Directions[J]. Journal of Cleaner Production, 2017, 165: 1557-1571.

[15] ERNST W. Thermal Decomposition Routes of CrN Hard Coatings Synthesized by Reactive Arc Evaporation and Magnetron Sputtering[J]. Thin Solid Films, 2008, 517(2): 568-574.

[16] CHEN Hong-ying, LU F H. Phase Transformation in Chromium Nitride Films[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2003, 21(3): 695-700.

[17] LU F H, CHEN Hong-ying, HUNG C H. Degradation of CrN Films at High Temperature under Controlled Atmosphere[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2003, 21(3): 671-675.

[18] HUBER E. Oxidation Behaviour of Chromium-Based Nitride Coatings[J]. Surface and Coatings Technology, 1994, 68-69: 64-69.

[19] MAYRHOFER P H. Oxidation Kinetics of Sputtered Cr-N Hard Coatings[J]. Surface and Coatings Technology, 2001, 146-147: 222-228.

[20] CHEN Hong-ying, LU F H. Oxidation Behavior of Chromium Nitride Films[J]. Thin Solid Films, 2006, 515(4): 2179-2184.

[21] QI Z B. A Comparative Study of the Oxidation Behavior of Cr2N and CrN Coatings[J]. Thin Solid Films, 2013, 544: 515-520.

[22] ZHANG X X. Thermal Stability of Tungsten Sub-Nitride Thin Film Prepared by Reactive Magnetron Sputtering[J]. Journal of Nuclear Materials, 2017, 485: 1-7.

[23] IBRAHIM K. Annealing Effects on Microstructural, Optical, and Mechanical Properties of Sputtered CrN Thin Film Coatings: Experimental Studies and Finite Element Modeling[J]. Journal of Alloys and Compounds, 2018, 750: 451-464.

[24] CHEN Hong-ying, LU F. Stress Relaxation-Induced Phase Transformation in Chromium Nitride Films[J]. Journal of Materials Science Letters, 2003, 22: 817-819.

[25] LEE D B. High Temperature Oxidation of a CrN Coating Deposited on a Steel Substrate by Ion Plating[J]. Surface and Coatings Technology, 2001, 141(2-3): 227-231.

[26] MENG Chui-yi. Study of the Oxidation Behavior of CrN Coating on Zr Alloy in Air[J]. Journal of Nuclear Materials, 2019, 515: 354-369.

[27] NAVINŠEK B. Oxidation Resistance of PVD Cr, Cr-N and Cr-N-O Hard Coatings[J]. Surface and Coatings Technology, 1993, 59(1-3): 244-248.

[28] NICOLET M A. Diffusion Barriers in Thin Films[J]. Thin Solid Films, 1978, 52(3): 415-443.

Thermal Stability of CrN Coatings Prepared by Reactive Magnetron Sputtering

1,1,2,2,2,2

(1. State Key Laboratory of Advanced Processing and Reuse of Non-ferrous Metals Jointly Established by the Ministry and Province , Lanzhou University of Technology, Lanzhou 730050, China; 2. State Key Laboratory of Solid Lubrication, Lanzhou Institute of Chemical Physics, Chinese Academy of Sciences, Lanzhou 730000, China)

In this work, the thermal stability and oxidation behavior of CrN coating were studied in vacuum and atmosphere. The composition and structure changes of CrN coating in different environments at high temperature were investigated. Then, the influence of such composition and structure changes on the performance of the coating was study. These results can provide experimental and theoretical basis for the development of multiple coatings with higher thermal stability in the future, and ultimately improve the performance of CrN coating at high temperature. The CrN coatings were prepared by reactive magnetron sputtering on (100) oriented P-type monocrystalline silicon substrate. The vacuum thermal desorption spectroscopy (TDS), field emission scanning electron microscopy (FESEM), Raman spectroscopy (Raman), X-ray diffraction (XRD), scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS) were used to characterize the thermal stability and oxidation behavior of the CrN coating at different temperatures. The release of N from CrN coating begins at about 664 ℃and that ends at about 1 000 ℃. Once the temperature is higher than 900 ℃, the release rate of N increases rapidly and that increases to maximum when the temperature rises to 930 ℃. During the heating process, the crystal structure of the coating partially changes from CrN to Cr2N. It should be noted that it completely transforms into CrSi2phase when the temperature reaches 1 000 ℃. The formation of CrSi2can be attributed to the release of N, leading to the coating loose. Further, a lot of vacancies generates in the coating, which provide a diffusion channel for the element of Si in the substrate. Thus, the Si in the substrate diffuses to the inside of the coating under the thermal driving effect, and forms a CrSi2phase by bonding with Cr in the coating. In the atmosphere, the coating begins to oxidize when the temperature increases to 700 ℃, and a dense oxide layer with a thickness of 136 nm is formed on the coating surface. Besides, a transition layer of CrON1‒xis formed below the oxide layer, and the peak of Cr2O3appears in the Raman spectra. When the temperature reaches 800 ℃, the number and intensity of Raman and diffraction peaks of Cr2O3oxide increase significantly, which means that there are lots of oxide formed on the coating surface and the crystallinity of coating increase. In addition, the oxide particles gradually grow and the oxide layer thickness increases with the increase of temperature. The thickness of oxide layer increases to 429 nm at 850 ℃. When the temperature is higher than 700 ℃, the element diffusion behavior of CrN coating along the thickness direction is the inward diffusion of O element and the outward diffusion of N and Cr element. Note that the released N is enriched below the oxide layer and that not released from the coating. The CrN coating is stable when the temperature is lower than 900 ℃ in vacuum, and that is stable when the temperature is lower than 700 ℃ in atmosphere. The formation of dense Cr2O3oxide layer in the atmosphere has a diffusion blocking effect for the inward diffusion of O elements and the outward diffusion of N and Cr elements. This blocking effect of the oxide layer protects the interior of the coating and delays the further oxidation of the coating during heating. This is the mean reason for the better thermal stability of CrN coating. The density of Cr2O3oxide layer formed at high temperature is very important for improving the thermal stability of inner nitride coatings and the oxidation resistance. So, it is possible to further improve the thermal stability and oxidation resistance of binary nitride coatings by adding elements such as chromium, giving rise to a dense oxide layer formed in the binary nitride coatings.

CrN coating; reactive magnetron sputtering; thermal stability; oxidation behavior; release; diffusion barrier

tg174.442

A

1001-3660(2022)12-0082-09

10.16490/j.cnki.issn.1001-3660.2022.12.007

2021–09–07;

2022–04–27

2021-09-07;

2022-04-27

国家自然科学基金(51865028);国家自然科学基金青年项目(52005483)

National Natural Science Foundation of China (51865028); National Natural Science Foundation of China Youth Project (52005483)

金玉花(1971—),女,博士,副教授,主要研究方向为有色金属及其合金的摩擦焊连接技术。

JIN Yu-hua (1971-), Female, Doctor, Associate professor, Research focus: friction welding technology for non-ferrous metals and their alloys.

王鹏(1978—),男,博士,研究员,主要研究方向为辐照环境下润滑与防护材料服役行为。

WANG Peng (1978-), Male, Doctor, Researcher, Research focus: service behavior of lubricating and protective materials under irradiation environment.

金玉花, 程融, 柴利强, 等. 反应磁控溅射制备CrN涂层的热稳定性[J]. 表面技术, 2022, 51(12): 82-90.

JIN Yu-hua, CHENG Rong, CHAI Li-qiang, et al. Thermal Stability of CrN Coatings Prepared by Reactive Magnetron Sputtering[J]. Surface Technology, 2022, 51(12): 82-90.

责任编辑:万长清