大型立式同步电机电磁噪声技术分析及改造

2023-01-07过一斌

过一斌

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

工作环境中的电磁噪声,会给人类健康造成极大伤害。从修订补版情况看(GB 10069.3旋转电机噪声测定方法及限值),电机噪声考核越来越严格。本文以一台立式同步电机电磁噪声为例,通过技术改造,有效降低电磁噪声。

1 电磁噪声的原因及分析

同步电机电磁噪声主要源于电机气隙磁场。气隙磁场径向分量作用于定子铁心,使定子铁心产生振动变形,切向分量与电磁转矩相反,使铁心齿局部振动变形。由于定、转子绕组中存在着主波磁动势与各次谐波磁动势,它们的相互作用可以产生一系列的电磁转矩脉动。

主波磁动势产生的电磁噪声,一般情况下由于频率较低,影响不显著。谐波磁动势产生的电磁噪声,尤其是低次谐波产生的齿谐波导致的电磁噪声,影响较为显著。采用定子斜槽或转子斜极,是电机削弱齿谐波的有效措施,也是降低电磁转矩脉动的有效办法。可以使作用在定子轴向某一位置铁心叠片上的电磁转矩脉动与作用在轴向位置的另一个定子叠片上的电磁转矩脉动发生相位移,使实际作用在定子铁心上的平均径向力降低,从而减小电机的电磁噪声。

2 控制措施的可行性分析

上电同一时间内共制造5台TL3000-48大型立式同步电机,电机运行时存在明显让人不适的电磁噪声。问题发生后,对铁心叠压、定子刚度和气隙等做了调整,但效果不理想。鉴于电机结构已经成型,计划采用转子磁极倾斜的方案削弱齿谐波。为更好的论证方案对电机噪声的改良效果,上电采用有限元分析软件ANSYS Maxwell对TL3000-48立式同步电机的电磁性能进行分析,并分别计算转子磁极不倾斜和倾斜一个定子齿距情况下,电磁转矩脉动峰-峰值与额定转矩占比的结果。

2.1 分析模型

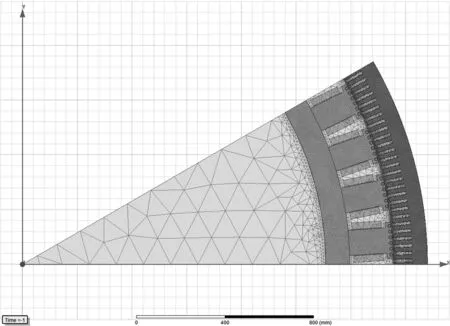

综合计算精度和耗费的时间,采用二维有限元瞬态电磁场完成分析较为合适,定子绕组端部漏抗可以按照集总方式加载计入。分析采用的二维模型如图1所示。考虑到电磁、结构及载荷的对称性,只建立了1/12的周期对称模型。

图1 TL3000-48立式同步电机电磁分析模型

2.2 有限元剖分模型

分析采用的有限元剖分模型如图2所示。为保证计算结果的精度,需要对定转子磁路,定、转子间气隙进行剖分细化。

图2 TL3000-48立式同步电机有限元剖分模型

2.3 材料属性(见表1)

表1 所使用的各材料及属性表

2.4 载荷和约束

载荷:定子三相正弦额定电压源;额定负载转矩(运动方程)。

约束:在电磁对称面上施加周期对称约束;在模型内、外边界处施加磁力线平行边界约束。

2.5 计算结果

2.5.1 磁场分布结果

在额定工况下TL3000-48立式同步电机的磁场分布结果如图3所示,可见磁场分布均匀对称,磁密合理,没有局部过饱和区域。

图3 额定工况下TL3000-48立式同步电机的磁场分布图

2.5.2 电机电磁性能结果

供电的电压波形如图4所示,利用二维有限元瞬态电磁场对立式同步电机的电磁性能进行计算,稳定后定子电流波形如图5所示,电磁转矩波形如图6所示。

图4 供电的电压波形

图5 稳定后的定子电流波形

图6 稳定后的电磁转矩波形

电机转子磁极不斜极的情况下,电机稳定运行后转矩脉动峰-峰值约为额定转矩的5.2%;电机转子斜一个定子齿距的情况下,电机稳定运行后的转矩脉动峰-峰值约为额定转矩的2.37%。

3 措施论证结果

首台TL3000-48电机转子采用磁极倾斜一个定子齿距的技术改造方案。电机出厂试验时,在距离电机1 m处,测量基准体数据L=4.5 m、W=4.5 m、H=4.2 m,均布测量8点电机噪声,测量数值见表2。

表2 测量数值表

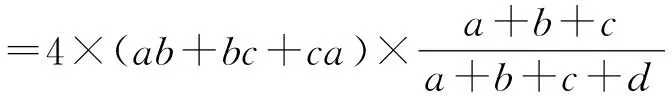

3.1 等效矩形包络面法测量面积S

故:a=3.25 m、b=3.25 m、c=5.2 m

≈163.477 6

3.2 计算环境反射修正值K2

式中:S为测量面积,m2;A为房间吸收量,m2;上海电机厂房间的吸收量默认值为85 m2。

≈9.4

3.3 计算平均声压级

其中,环境噪声值设置为70 dB(A),低于被试电机在各点测得值10 dB以上时,测量值不做修正,即KLi=0;同时,由于电机在常温和常压下试车,不考虑温度、气压的影响,即K3=0。

108.1+108.0+108.2+108.0)]-K2

≈10×log10(1.70×108)-9.4

≈82.3-9.4

=72.9 dB

综上所述,电机转子采用磁极倾斜一个定子齿距的技术改造方案,试验计算平均声压级为72.9 dB,电机噪声得到明显改善。

4 结论

(1) 电机转子在不斜极的情况下,转矩脉动峰-峰值约为额定转矩的5.2%;转子斜一个定子齿距的情况下,转矩脉动峰-峰值约为额定转矩的2.37%,能更进一步抑制转矩脉动和减小电机的振动噪声。

(2) 上述技术改造方案的可行性分析,及首台改造电机的试验噪声结果,论证了磁极倾斜一个定子齿距能有效抑制转矩脉动,从而减小电机的振动噪声。该技术改造方案可靠可行。