浅谈薄壁空心墩施工技术及安全措施

2023-01-07王乐宁

王乐宁

(中交一公局西北工程有限公司 陕西西安 710000)

薄壁空心桥墩[1-3]相较于实体桥墩具有自重轻、强度高、截面模量大等优点,早期的薄壁空心墩存在施工工艺复杂,钢材消耗量大等缺点,直至20世纪80年代材料、施工技术提高以后,薄壁空心墩逐渐得到推广,目前广泛应用于国内特大桥梁高墩或超高墩工程建设中。

近年来,随着西部大开发进程的加快,交通基础设施日趋完善,高速公路建设取得了迅猛发展,在复杂艰险山区修建高墩桥梁成为常态化,采用滑翻结合的薄壁空心墩在高速公路桥梁建设中得到了广泛应用。卜石朋[4]通过案例分析认为滑翻结合的施工技术能减少施工危险系数并提高施工整体水平;蔡新宁[5]等结合杭瑞高速某特大桥薄壁空心墩施工,认为滑翻结合的施工工艺不受地形条件限制,并有效减少高墩施工的成本;卢占伟[6]结合G310某高速公路高墩施工情况,总结了施工关键技术和施工进度快的特点。

本文以青海省G213策克至磨憨公路乐都至化隆段高速公路桥梁工程为依托,斜沟几座特大桥薄壁墩采用滑翻结合模板系统的施工工艺和安全措施进行深入总结和探讨,以期为类似工程建设提供技术参考。

1 工程概况

桥梁采用桩基础(摩擦桩);下部构造:桥台采用柱式、肋板式,桥墩采用柱式墩、空心薄壁式墩;上部构造:预制T梁、预制箱梁、连续刚构现浇箱梁。斜沟特大桥薄壁空心墩的设计参数如表1所示。

表1 斜沟特大桥薄壁空心墩设计参数

2 变截面薄壁空心墩施工方案

2.1 变截面薄壁空心墩施工工艺流程

2.1.1 墩底实心段施工

墩底实心段施工模板利用滑翻结合外模,混凝土浇筑前预埋提升系统支撑杆,混凝土浇筑完成待强度达到施工要求后,进行提升系统、第1、2层操作平台安装,验收合格后进行系统提升施工下一段。

施工工艺流程:施工准备→接触面凿毛→钢筋绑扎(预埋件安装)→模板安装→混凝土浇筑→脱滑翻模→洒水保湿养生。

2.1.2 墩身标准段施工

在墩身砼中埋置支承杆,待混凝土具备规定强度后,利用千斤顶与提升架将操作平台系统及其上面的全部施工荷载转至支承杆上,通过液压爬升系统将整个装置沿支承杆爬升至下一段墩身高度。然后进行钢筋绑扎。脱模,使模板脱离墩身砼表面,再将模板系统提升至墩身浇筑高度位置,临时悬吊于提升架上,进行模板情理,涂刷脱模剂,合模,模板加固,模板校核。进行墩身砼浇筑。进行下一段墩身混凝土施工,不断循环直至墩顶。

施工工艺流程:提升架体→钢筋绑扎→提升模板→合模、模板校核→混凝土浇筑→进入下一循环。

2.1.3 横隔板施工

横隔板与墩身砼同步浇筑。在墩身钢筋绑扎完成后,先提升内模板至横隔板浇筑顶面高程位置,临时悬吊于提升架上,同时提升墩内施工操作平台,为横隔板施工提供工作面。然后进行横隔板施工支撑平台搭设,钢筋帮扎。提升外模板至正常墩身浇筑位置,合模,模板加固,模板校核,混凝土浇筑。

施工工艺流程:提升架体→墩身钢筋绑扎→提升内模板→横隔板施工平台搭设→横隔板钢筋绑扎→提升外模板→合模、模板校核→混凝土浇筑。

2.1.4 墩顶实心段施工

在进行实心段前一节段施工时先进行实心段下部1.5 m范围倒角施工,墩壁内侧预留槽口,墩顶实心段施工前拆除内模,进行实心段承重平台搭设(材料为一次性投入)。

施工工艺流程:提升架体→拆除内模→承重平台搭设→钢筋绑扎→提升外模板→模板加固、模板校核→混凝土浇筑。

在保证施工过程安全可靠的前提下,滑翻结合施工方法适用于等截面或变截面的实体或薄壁空心墩等,应用范围较广,且在施工进度、质量、经济性以及安全性方面均有一定保证。

2.2 滑翻结合模板系统

2.2.1 系统组成

滑翻施工装置由模板系统、操作平台系统、液压提升系统组成。(1)模板系统:由内、外模板,模板吊杆,固定丝杆组成。

(2)操作平台系统:由三层操作平台组成,主要功能包括:钢筋、混凝土施工,模板安装、拆装操作,砼缺陷修复,喷淋养生。操作平台主要由围圈、平台围栏构成。

(3)提升系统:由支承杆、提升架、千斤顶、液压油泵组成。

2.2.2 系统布置形式

(1)提升系统提升形式采用井形提升架直立提升,井形提升架采用槽钢焊接,布置在墩璧两侧钢筋之间。

墩璧每侧设置单排千斤顶,共设置12个10吨QYD-100型楔块式液压千斤顶。千斤顶通过钢板、连接螺栓与提升架固定,可实现平面位置调整。

支撑杆采用D48×5 mm无缝钢管,在收坡面墩璧内侧布置,在竖直面墩璧中间布置,支撑杆距墩壁边缘不小于20 cm。

(2)模板系统

薄壁空心墩纵桥向为内外双变截面形式,斜率80:1,面板尺寸不变。横桥向无斜率,随高度提升按照80:1坡率,面板尺寸逐渐减小。考虑到随墩身高度升高模板尺寸逐渐变化,以及模板最多需要进行四次周转,模板采用“小面包大面”的形式,即“竖直面包倾斜面”并设置可拆装调节块,保证对模板结构尺寸实现调节,循环使用。(随高度升高倾斜面与操作平台间隙逐渐增大,安全风险较大,必须设置调节块,以减少模板与操作平台的间隙)。内、外模板通过吊杆与提升架连接。随模板采用大块钢模板,模板高度2.35 m,每次浇筑2.25 m,搭接10 cm。

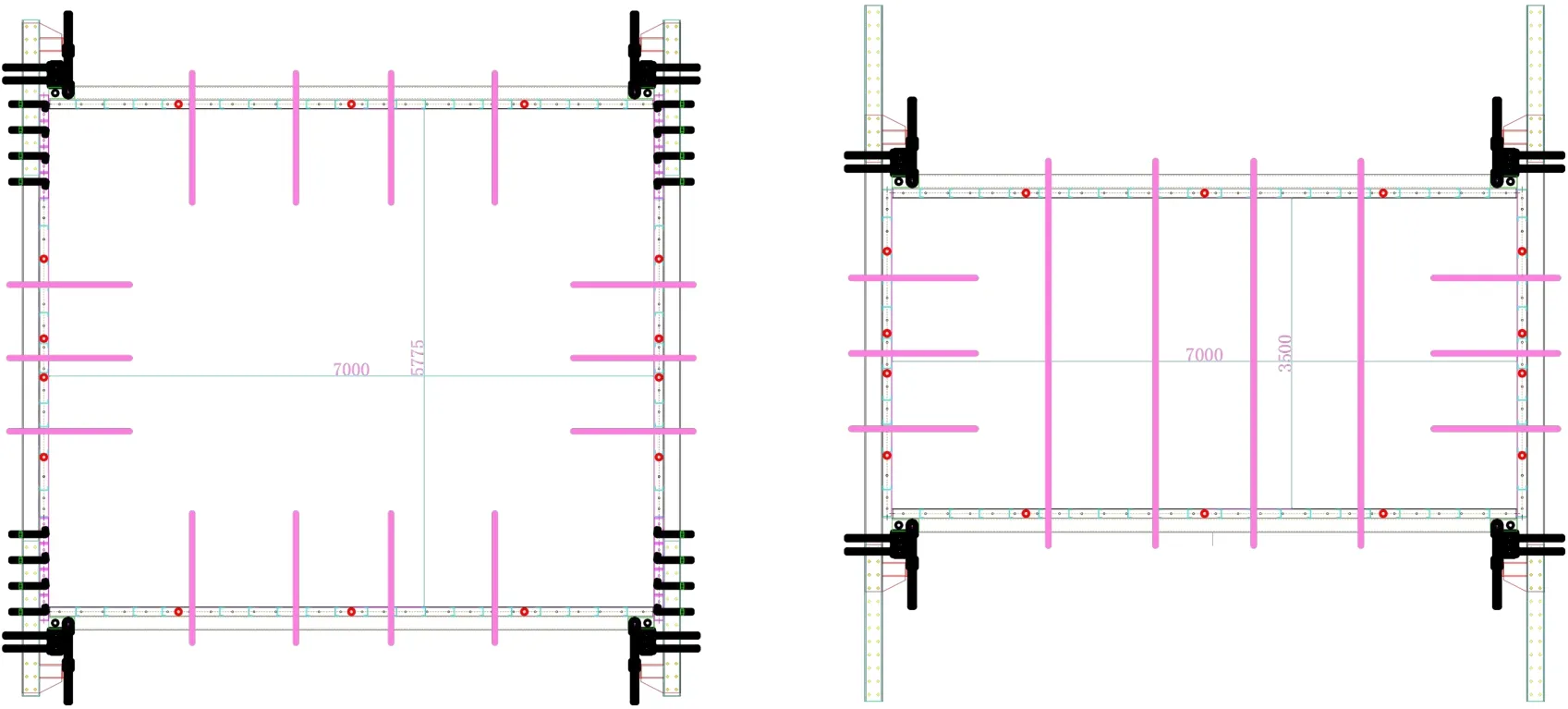

外模板采用包面设置(“小面包大面”),包面“小面”模板端部设置调节块,可通过模板侧面连接螺栓进行安装、拆除。调节块宽度30 cm,墩身每升高24 m对称拆除两侧各1块调节块。外模端部设置调节丝杆,丝杆可在水平面进行旋转,起连接、加固作用,如图1所示。

图1 外模板调节示意图

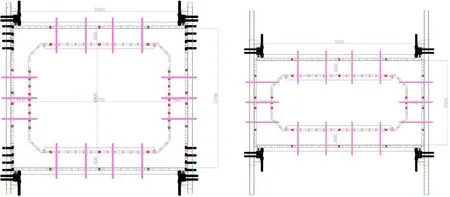

内模在“小面”端设置调缝板与调节块,随墩柱高度升高,可实现模板尺寸变化,并循环利用。调节块宽度30 cm,调缝板在墩壁内侧可伸缩范围为60 cm,当调整达到限程后即墩柱升高24 m,对称拆除2块调节块。等截面端平模与倒角模板连接成整体,便于提升。变截面端模板背肋采用普通钢管与外模采用对拉螺杆连接,如图2所示。

图2 内模板调节示意图

2.2.3 操作平台系统

平台结构选用桁架刚性平台,桁架围圈四周采用分离式设置,以实现随着墩高升高,桁架系统能够在倾斜面进行收缩,保证平台系统距模板系统施工距离,确保施工安全。

施工操作平台通过F形提升腿与提升架连接,节点部位通过连接板与高强螺栓连接锚固,采用这种布置形式能够实现桁架随墩柱高度升高进行收缩。

操作平台整体按照3层进行布置,上操作平台:混凝土浇筑、钢筋帮扎、模板加固;中操作平台:钢筋绑扎、模板加固;下操作平台:砼表面修复、模板加固、喷淋养生。

2.2.4 人员上下通道

三层操作平台系统及内模操作平台设置人员上下通道,上下通道采用爬梯连接,爬梯承重杆采用4×6 cm方管,踏步采用2 mm厚防滑镀锌板。

爬梯两侧设置扶手,扶手采用D48×5 mm钢管,扶手高度不小于1.2 m,扶手立柱间距为1.5 m。

2.2.5 内模操作平台

为保证内模板清理、加固及横隔板施工人员作业安全,在空心墩内腔设置内操作平台,操作平台采用∠50×50角钢加工而成,平台面采用5 cm模板铺设。内操作平台通过Φ25 mm精轧螺纹钢与提升架连接,可实现内操作平台随架体整体进行提升。内操作平台四周设置防护栏,防护栏采用D48×5 mm钢管,设置高度为1.2 m。

3 安全保障措施

3.1 混凝土浇筑安全控制措施

(1)施工人员必须戴安全帽,穿绝缘胶鞋,高空作业系安全带。振捣器操作需戴绝缘手套。

(2)混凝土罐车倒车时,必须有专人负责指挥,夜间施工配备足够的照明。

(3)提升混凝土料斗时,料斗下方严禁站人。

(4)滑翻结合模板作业平台上采用溜槽进行混凝土浇筑时,溜槽要搭设牢固。

3.2 滑翻结合操作平台安全控制措施

(1)滑翻结合操作平台的制作,必须按设计图纸加工;如有变动,必须经公司同意。制作滑翻结合操作平台的材料应有合格证,其品种规格等应符合设计要求。材料的代用,必须经主管设计人员同意。

(2)滑翻结合操作平台各部件的焊接质量必须经检验合格,符合设计要求。操作平台及吊脚手架上的铺板必须严密平整、防滑、固定可靠,并不得随意挪动。操作平台上的孔洞应设盖板封密。

(3)操作平台(包括内外吊脚手)边缘应设钢制防护栏杆,其高度不小于120 cm,横挡间距不大于35 cm,底部设高度大于18 cm的挡板。在防护栏杆外应满挂铁丝网或安全网封闭,并应与防护栏杆绑扎牢固。内外吊脚手架操作面一侧的栏杆与操作面的距离不大于10 cm。

4 结语

本文总结了变截面薄壁空心墩的施工工艺,归纳了滑翻结合模板系统的主要组成,桥梁薄壁空心墩施工关键技术,以及高空作业相关安全技术管理,在严控质量和安全的前提下提高施工作业效率,尽量节约工期和成本,最大限度提高社会效益,促进桥梁工程建设持续发展。当然,现场管理中还有许多完善的技术空间,管理人管和工人尚存在侥幸心理,需要将安全和质量作为首要目标,做实做强。