深部矿井坚硬顶板切顶卸压参数分析研究

2023-01-06苏岳嵘

苏岳嵘

(山西朔州平鲁区兰花永胜煤业有限公司,山西 朔州 036900)

煤炭作为我国支柱性能源,历经多年开采,浅部资源逐渐枯竭,并向深部转移。深部开采条件下,综放开采矿压显现剧烈,采场冒顶、支架活柱急剧下落等更加频发,同时深部覆岩关键层大面积失稳,极易造成强烈的井下动力灾害,严重影响矿井的安全高效生产[1-3]。

针对深部工作面开采矿压显现规律,众多学者进行了深入研究。许姣[4]通过分析不同采高工作面超前支承应力分布和塑性区变化确定综采工作面矿压显现规律,然后计算确定出合理的工作面支架,并进行数值模拟验证;赵信强[5]针对大倾角特厚煤层条件,通过监测工作面支架工作阻力、初撑力、安全阀启动、支架不保压、不平衡率和周期来压步距等对综放面开采矿压显现规律进行研究;郑玉春、郭洪涛等[6-7]分区监测回采工作面,在不同推进距离下,分析确定工作的周期来压布局及来压强度;李云飞等[8]利用“尤洛卡 KJ216”监测仪在正常回采期间和不连续回采期间工作面顶底板离层和工作面支架下沉量变化情况,确定矿压显现规律,为合理安排矿井生产,减少隐患提供依据;白雪斌[9]针对工作面回采中影响生产的大小周期来压及强矿压现象进行研究,通过监测确定初次来压和周期来压布局,大周期来压和强矿压步距,并利用相似模拟试验,验证覆岩破断及关键块失稳对工作面大小周期来压及强矿压的影响。

上述研究极大地丰富了工作面矿压显现的理论范畴,为实际操作提供了一定的方法,但主要通过监测方式确定矿压显现规律,对矿压显现,尤其是来压内容的内在机理研究较少。本文以某矿5201工作面为实际背景,通过建立矿压显现模型,并进行实际监测,验证模型合理性,为矿井的安全高效开采提供指导。

1 工程背景

1.1 工作面条件

5201工作面为采区首采面,位于3号煤层,煤层平均厚度5.6 m,煤层倾角2~5°,工作面地表标高+989~+1 150 m,煤层底板标高+376~+425 m,工作面走向长1 510 m.倾向长度300 m.5201工作面采用三巷布置,巷道掘进断面4.6 m×3.4 m(宽×高),净断面4.5 m×3.2 m.工作面采用倾斜长臂后退式综放开采,全部垮落法管理顶板。

1.2 工作面岩性条件

覆岩主要属于山西组,平均厚度57.28 m,主要由深灰色细粒砂岩、粉砂岩及灰黑色泥岩和煤层组成。其中,巷道直接顶为3.3 m厚的粉砂岩及泥岩,水平裂隙较为发育,含云母及植物化石碎片;基本顶为4.4 m厚的中粒砂岩,薄层状,内含云母碎片;直接底为厚度0.67 m的泥岩,水平裂隙发育,内含植物化石碎片;基本底为厚度2.09 m的粉砂岩,波状层理,于灰色薄层细粒砂岩互层。巷道岩性分布具体如图1所示。

图1 煤岩层分布图

2 工作面矿压规律分析

2.1 工作面覆岩运动特征分析

工作面开采过程中,巷道直接顶发生直接垮落,基本顶强度较高,暂时不会发生破坏,当工作面推进范围继续增大后,基本顶覆岩重量超过其极限破坏强度,基本顶发生破断,形成初次来压,此时基本顶将由传统板结构转换为两端固支的梁结构,随着工作面的持续推进,基本顶在覆岩载荷和自身重量作用下发生周期性破断,破断岩梁形成“一端固支一端简支”的砌体梁结构,砌体梁结构失稳进一步造成基本顶岩梁结构失稳回转,造成砌体梁结构周期性失稳。

在破坏形态上,上述过程具体表现为:基本顶在弯矩作用下首先形成O型破坏,随着所受力矩转移变化,在O型板内发生断裂,裂隙发展贯通呈现X型破坏,当基本顶发生初次破断后,在工作面形成初次来压,初次来压基本顶断裂长度为初次来压步距。随着工作面推进范围不断增大,工作面基本顶呈现“O-X”周期性破断,具体表现为:实体煤上方为关键块A、巷道上方为岩块B,采空区上方为关键块C,具体如图2所示。关键块的周期性破断在工作面表现为周期性来压,相邻两关键块C之间的距离为周期来压步距。

图2 覆岩结构破断示意

2.2 工作面初次来压步距分析

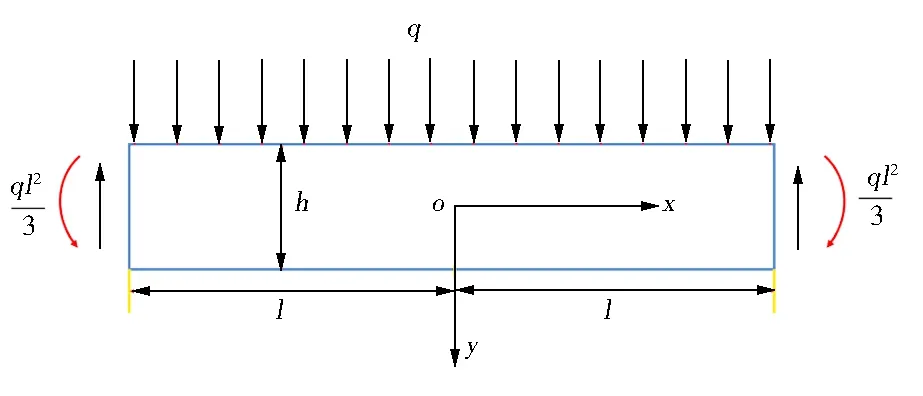

基于弹性力学,建立关键层固支梁模型[10-11],具体如图3所示,图中上覆岩层作用域关键层的应力等价为均布荷载q,关键层厚度为h,长度为l,建立竖向直角坐标系。

图3 关键层固支梁模型示意

基于图3分析可确定如下应力表达式:

(1)

式中:A、B、C、D、E、F、G、H和K为待定常数;σx、σy和τxy分别为固支梁关于x轴和y轴及xy平面的正应力和剪切应力。

因σx和σy关于y轴对称,τxy关于x轴原点对称,且基于下属边界条件:

(2)

联系式(1)和式(2)确定下述结果:

(3)

依据对称原理可知,在梁中心处,剪应力为零,此时横截面正应力达到最大值,为第一主应力,则梁未破断条件下的最大跨距表达式为:

(4)

(5)

式中:[σ]为梁的极限应力值;n为安全系数。

依据工作面实际条件,确定h=4.4 m,n=1.5,[σ]=7.6 MPa.依据组合梁理论可计算均布荷载q=0.454 MPa,代入式(5)可计算基本顶极限跨距,即初次来压步距Ls=29.13 m.

5201工作面长度300 m,基于上述理论分析可知,工作面初次来压步距较大,则易造成工作面大面积悬顶,理论悬顶面积8 739 m3.当工作面悬顶垮落时,易在工作面内产生冲击地压,造成安全事故,因此矿井实际生产中需要注意及时强制放顶,降低悬顶面积,避免工作面次生灾害的发生。

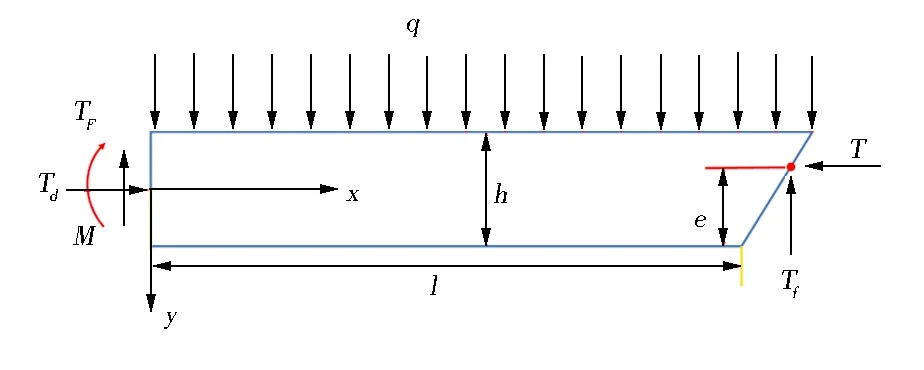

2.3 工作面周期来压步距分析

结合图2所示内容,工作面覆岩发生初次破断后,随着开采空间继续增大,煤层采出,顶板垮落,覆岩发生周期性破断,并在工作面上方形成类似于悬臂梁结构,巷道上方形成覆岩关键块结构,其中悬臂梁受力结构模型具体如图4所示。

图4 关键层破断悬臂梁模型示意

图4中,模型左侧为固支端,q为关键层覆岩等价均布荷载;h为悬臂梁厚度;l为悬臂梁长度;M为固定端等价力矩;TF和Td分别为固支端剪力和正压力;e为悬臂梁发生破断横截面任意一点;T和Tf分别为e点横向作用力和竖向作用力。

依据图4可列式:

(6)

边界条件有:

(7)

联立式(6)和式(7)可得:

(8)

取梁第二次破断截面中心为坐标原点,同时忽略关键层破断后采空区矸石于顶板岩块间的水平力,即T=0,则第二次破断极限安全跨距,即周期来压步距为:

(9)

(10)

代入矿井实际参数可得周期来压步距为l=10.46 m.

基于5201工作面实际概况,工作面周期来压平均10.46 m处于较为合理范围,理论悬顶面积3 138 m3,矿井实际生产中,需要及时做好预防,即保障支架或支柱的良好工作状态,尤其在两侧端头处,避免周期来压后关键块B回转失稳,造成巷道围岩变形加剧。

3 工作面矿压监测

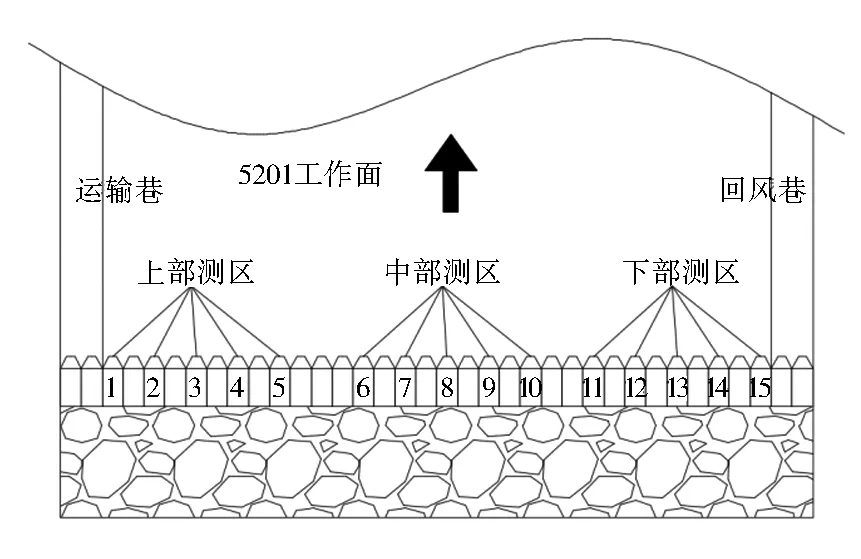

为了验证模型的合理性,对5201工作面进行矿压监测,监测区分为上、中、下3个测区,每个测区监测5个支架,其中上部测区监测1~5号支架,中部测区监测6~10号支架,下部测区监测11~15号支架,监测布置具体如图5所示。

图5 矿压监测布置示意

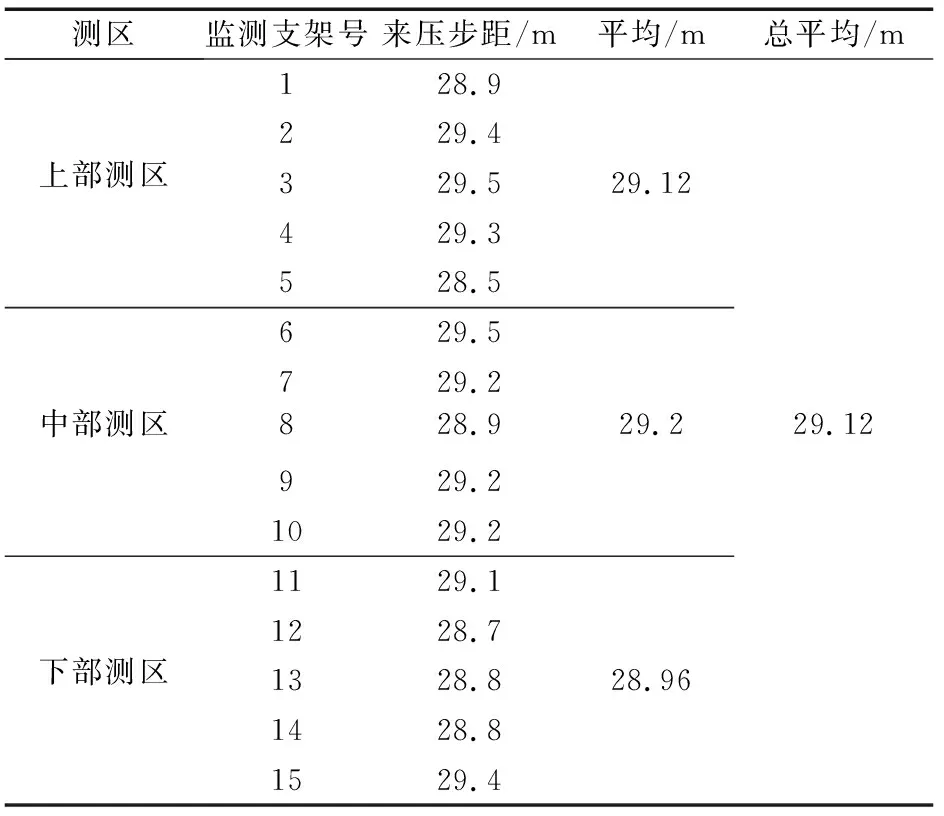

监测系统使用YHJ60监测仪,主要对工作面液压支架的工作阻力、初撑力等工作状态进行监测分析,进一步确定基本顶初次来压和周期来压等相关情况。通过对监测数据进行整理分析,制定如表1和表2所示3个测区工作面初次来压步距和周期来压步距。

表1 基本顶初次来压步距数据

表2 基本顶周期来压步距数据

分析表1和表2可知,工作面实际开采初次来压变化比较平稳,基本处于28~30 m范围内,且上中下采区变化不大,总体处于比较平稳的状态,总平均值29.12 m,与模型计算29.13 m基本吻合。工作面周期来压变化较大,变化范围8~14 m,中部测区较上下两测区较大,结合图2,说明工作面两端矿压显现较为剧烈,关键块B的失稳对未回采区域基本顶有影响,周期来压总平均值10.28 m,与模型计算值10.46 m相差不大。说明矿压模型能够较好地预测工作面矿压显现状况。

4 结 语

1) 对工作面覆岩结构破断规律进行分析,确定工作面初次来压和周期来压主要受覆岩基本顶“O-X”破断影响。

2) 通过建立固支梁模型,进行工作面关键层初次破断极限安全跨距分析计算,确定初次来压步距为29.13 m.

3) 建立悬臂梁模型,进行工作面关键层周期性坡段极限安全跨距分析,确定周期来压步距为10.46 m.

4) 通过巷道分区监测进行力学模型验证,确定初次来压平均值为29.12 m,周期来压步距平均值为10.28 m,较好地验证了模型的有效性。