掘进工作面智能化控制研究

2023-01-06陈晓东

陈晓东

(山西焦煤汾西矿业 正益煤业,山西 介休 032000)

综掘是提升巷道掘进效率、降低劳动强度以及缓解采掘接替紧张问题的主要途径之一,但是受掘进工艺制约,综掘工作面往往面临粉尘浓度高、噪音大等问题,作业人员长时间在这种恶劣环境中工作,会给身体健康带来一定威胁[1-2]。巷道掘进涉及煤岩开挖、煤矸运输、支护等多个环节,通过综掘、带式输送机及锚杆钻机等配合,各环节虽然基本实现了机械化操作,但是普遍面临自动化程度低、效率不高等问题[3-4]。文中就以山西某矿3305运输巷为工程背景,对综掘工作面智能化控制技术分析进行分析,以期促进巷道掘进工作更好开展。

1 智能化控制系统构建

3305运输巷沿着回采的3号煤层底板掘进。3号煤层倾角2~5°,硬度0.5~1.5,厚度均值3.2 m,采用综掘方式。3号煤层顶板、底板岩性以泥岩、铝质泥岩、砂岩及炭质泥岩为主。3305运输巷设计为矩形断面,净宽、净高分别为4.6 m、3.3 m,围岩采用锚网索+W钢带支护。在3305运输巷内布置的综掘及围岩支护设备包括:掘锚一体机、液压锚杆钻车、自移机尾(履带式)、电缆拖拽装置、吊挂平台以及转载机等。但在使用过程中,上述设备无法进行联动控制,导致掘进效率偏低、安全性不高以及工作人员劳动强度大等问题,难以满足井下巷道高效掘进的需求。

依据3305运输巷现场条件,为实现巷道安全高效掘进,综合利用定位、监测监控、智能传感器、远程控制以及无线传输等技术,构建一种掘进工作面智能化控制系统。该控制系统可实现掘进设备多信息融合分析、综掘机导航定位及自主纠偏、人工远程干预以及多工序智能化控制等,具体构建的智能化控制平台结构如图1所示。

图1 智能化控制平台结构示意

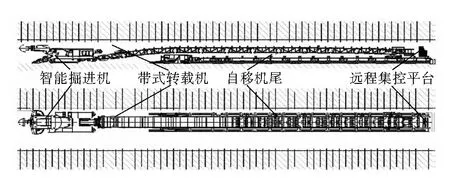

现阶段智能锚护技术还不成熟,该掘进工作面智能化控制系统结合3305运输巷现场地质条件,依托综掘机、自移机尾、转载机以及智能组合开关等,实现对综掘设备智能化控制。具体巷道内设备布置情况如图2所示。

图2 巷道内设备布置示意

2 智能化控制关键技术

2.1 远程监控技术

2.1.1 视频监控

工作人员在巷道内远程操作时,需要依靠掘进迎头声音以及视频画面指导操作。巷道视频监控位置主要有综掘机悬臂相对机身位置、截割部相对迎头位置,监控掘进机运输系统状态、综掘机位置关系、自移机尾移动情况、转载机及带式输送机运输情况等。由于现场存在粉尘浓度高、振动等情况,因此现场监控使用了集成语音通信功能的高清摄像仪、低照度摄像仪及热成像摄像仪等。高清摄像仪内有拾音器、扩音器等通信装置,可解决巷道内语音通信问题;低照度摄像仪组成部件包括红外补光装置、广角摄像头等,可在低光照条件下现场监控画面;热成像仪可实现高粉尘环境下的成像问题[5-7]。综掘机上摄像头布置位置如图3所示。

图3 综掘机上摄像头布置位置示意

2.1.2 设备运行参数监测

操作人员对掘进设备进行远程操作,由视频监控系统提供直观图像,由于掘进区域内设备多、体积大,视频监控存在视觉盲区,无法实时掌握掘进设备运行情况。为此,采用智能传感器监测技术对综掘设备进行远程监控,操作台给出提示、警告、紧急停机等信息。

在综掘机悬臂安装倾角传感器,实现悬臂仰角监测;在回转台上安装旋转变压器实现监测悬臂旋转角;在铲板、后支撑安装倾角传感器,用以监测铲板、后支撑等与巷道底板相对位置的参数;综掘机机身布置超声波测距传感器,在高粉尘环境下可测量综掘机与巷道壁距离,避免机身与巷帮出现碰撞问题。

2.1.3 集控平台

将3305运输巷迎头视频、音频及各传感器监测等经通信网络传输至集控平台,集控平台通过数据解析技术按照类别、场景等将掘进迎头视频画面、整机工作参数以及环境参数等显示到集中平台显示屏上,以便操作人员实时掌握掘进迎头设备情况,为操作人员多角度、多方位操作提供依据。在集控平台上有紧急停机按钮,可接入掘进机馈电开关,实现紧急停车。

2.2 掘进设备协同控制及集中供电

在3305运输巷内布置的设备包括掘进机、自移机尾、组合开关以及转载机等。运输系统包括掘进机刮板输送机、转载以及胶带输送机等。综掘机最靠近迎头,在综掘机正常运行时带动转载机在自移式机尾轨道上移动,而自移机尾处于相对静止状态;自移机尾前移时综掘机完成掘进处于静止状态。运输系统用于煤矸运输,运输系统运行取决于各运输环节是否按照顺序正常启动。

协同控制包括运输系统联动控制以及自移机尾自主移动等。运输系统联动控制时,通过控制开关采用开放通信协议,实现掘进及运输等设备联动;当选择自移机尾自主移动控制时,可通过一键控制实现机尾自主移动。巷道内掘进机、自移机尾、带式输送机等掘进及运输设备均采用集中控制、集中供电模式。

2.3 智能控制上位机控制软件

用三维激光扫描仪获取巷道数据,为巷道实景重现提供支持;通过上位机控制软件,最终集成视频监控、掘进设备参数设置、超挖预警、设备碰撞预警以及掘进机轨迹显示等功能。上位机可实时显示掘进设备姿态、运行参数等信息,设定的姿态信息以及运行参数信息用以指导掘进机远程截割控制。

3 主要创新点及现场应用效果

3.1 主要创新点

1) 悬臂姿态监测。通过综合使用倾角传感器及旋转变压器可实现悬臂倾角、偏航姿态等监测,同时在传感器内置有补偿系统,可实现悬臂姿态高精度监测。采用的悬臂姿态监测技术可解决传统油缸内置传感器故障发生率高、寿命短以及维护难度大等问题。

2) 远程监控。构建的远程监控平台可实现巷道视频监控显示,掘进设备运行状态、参数显示,巷道轮廓、掘进机三维模型以及综掘机悬臂位置等显示。

3) 协同控制及集中供电。巷道内掘进、运输等设备网络通信系统实现协同控制;通过机尾智能开关实现集中供电。

4) 基于巷道实景融合的上位机软件系统。上位机控制软件包括数据以及视频两个部分,其中数据处理部分采用C#语言开发、视频处理部分采用Java语言开发。构建的上位机可实时显示掘进设备姿态、运行参数等信息。

3.2 现场应用效果

以往采用综掘技术时,需4~6名工作人员,存在掘进效率偏低、工作环境恶劣以及安全隐患多等问题。在3305运输巷现场应用智能化控制技术后,实现了综掘设备的远程智能化控制,地面监控中心可实时获取掘进巷道现场情况。作业人员在距离掘进迎头30 m以外的安全位置进行远程操作,避免了高噪音及高粉尘等对工作人员健康的影响,同时每班只需3~4名作业人员,减少了掘进巷道工作人员数量,提升了巷道掘进综合智能化水平,3305运输巷掘进速度增至320 m/月,实现了安全高效掘进。

4 结 语

1) 巷道安全快速掘进是实现煤炭高效回采的基础,实现综掘设备智能化控制对提高掘进效率、安全保障能力及改善井下作业人员环境质量等均有显著促进作用。文章介绍了依据3305运输巷现场情况构建的智能控制系统,并对该控制系统结构、关键技术以及创新点等进行了分析。

2) 智能控制系统通过多类型摄像仪实现迎头设备、环境等监测;综合倾角传感器及旋转变压器实现了悬臂姿态精准监测;通过协同控制及集中供电实现综掘设备远程集中控制;通过基于巷道实景融合的上位机软件系统,可实时展现掘进设备姿态、运行参数等信息,便于操作人员掌握设备运行情况,并为远程操作提供指导。

3) 智能控制系统在3305运输巷现场应用后,系统运行平稳、巷道内各设备均可靠运行,巷道掘进进尺由250 m/月提升至320 m/月,综合掘进效率提升28%;掘进人员数量由4~6人减少至3~4人。智能控制系统在巷道掘进中取得了较为显著的减人增效效果。