玉溪煤矿工作面掘进机中智能化掘进集控系统应用研究

2023-01-06王凯

王 凯

(山西兰花科创玉溪煤矿有限责任公司,山西 沁水 048000)

随着煤矿资源的大量开采,采用更加先进的开采设备及系统提高煤矿开采量已成为当前煤矿领域的重要发展方向。矿用掘进机是煤矿开采中的重要设备,与采煤机、带式输送机等设备共同完成煤矿的开采任务[1]。当前市场上通用的掘进机设备智能化程度较低、所需作业人员较多,设计智能化集控系统已成为当前煤矿设备智能化升级发展的必然趋势[2]。为此,以玉溪煤矿工作面掘进机为例,开展了矿用掘进机中智能化掘进集控系统的总体设计及关键分系统研究,完成了该系统的实际应用及评价,验证了该系统的可靠性及稳定性,提高了掘进机的掘进效率及煤矿开采量,达到了预期效果,实际应用价值较大。

1 集控系统设计的必要性

以玉溪煤矿工作面掘进机为例。该煤矿采用四六制生产制度,检修班不允许生产,而当前掘进工作面在检修班进行检修、防突检测以及前移胶带机尾等工作。但在实际掘进过程中存在以下问题:

1) 当前掘锚一体机机载钻锚装置无法满足防突检测钻孔要求,新购一台成本较高;

2) 增加带式输送机自移机尾无法实现减人增效;

3) 掘进断面较大,支护作业规程要求一掘一锚,目前使用手持气动锚杆钻机进行支护作业,掘进机工作一个循环需要分为上下两部分完成,工作效率低且现场作业人员安全系数较低。

因此,同时考虑先用于煤巷掘进,后期也可在岩巷掘进中使用,计划采购1台智能化EBZ200型悬臂式岩巷掘进机,配套原有的供电、运输、通风及排水等设备,在1303工作面回风巷中设计一套集成于掘进机设备中的智能化掘进集控系统,以实现掘进工作面的少人化,达到生产安全管理控制的目的。

2 集控系统设计

集控系统是整个EBZ200型煤矿掘进机中重要的组成部分,包括井下远程集控中心和地面远程集控中心。地面远程集控中心得到井下远程集控中心的授权后,在地面可以实现在井下的全部操作功能。井下远程集控中心在紧急情况下可以随时把操控权限切换到井下远程集控中心。在掘进机本体中配备了倾角传感器、惯性导航仪、三维扫描仪、红外摄像仪、人员接近传感器、油温油位传感器、语音对讲设备和控制箱等智能化监测监控设备,实现掘进机的工况参数监测、数据采集、设备精准定位、自主导航、智能截割、环境监测等功能[3]。

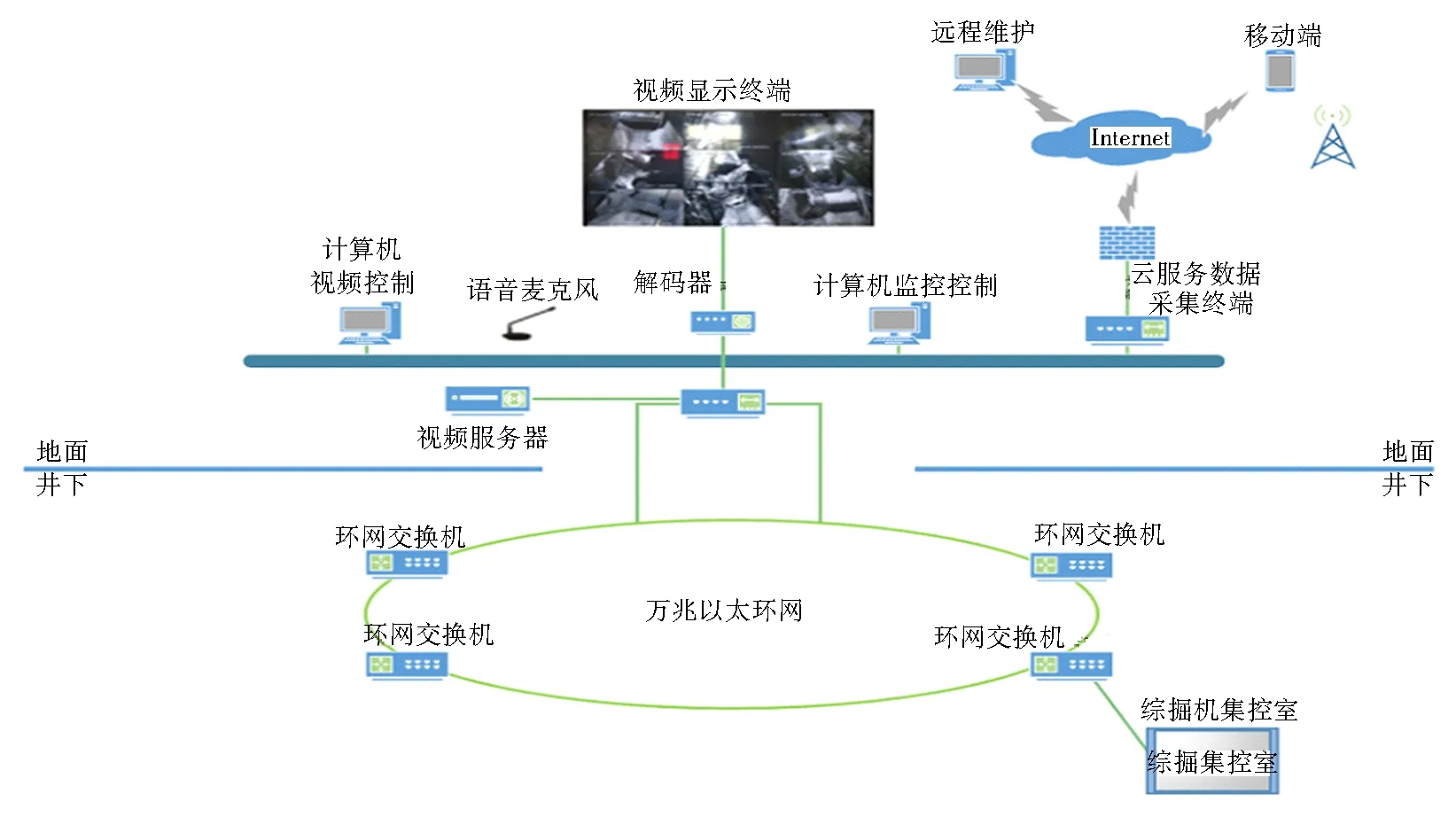

在数据传输和集控方面,主要利用矿方的5G系统,将智能掘进机相关数据接入井下远程集控中心,实现远程控制与监控。同时,集控中心的相关数据通过千兆交换机接入井下万兆环网,接入地面远程集控中心。通过智能化控制软件,在井下远程集控中心、地面远程集控中心能够实时显示掘进工作面现场的情况,监听现场声音;同时设备工作状态信息可以实时显示在集控中心的显示界面上;现场开放权限后,可以实现掘进工作面设备的井下集控中心或地面集控中心远程操作控制,集控系统网络构架如图1所示。

图1 掘进机中集控系统网络构架

3 关键分系统设计

3.1 掘进机车身定位系统

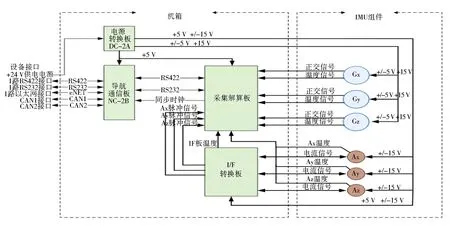

掘进机车身定位系统采用三维激光扫描仪与激光陀螺惯性导航融合技术。三维激光扫描仪主要通过内置的激光雷达扫描预定的相关标靶,将采集的点云数据发送至GPU图像处理器进行模型构建及计算。其中,该定位系统中的CPU处理器通过高速运算将三维激光扫描仪计算数据与激光陀螺惯性导航仪的航姿信息(航向角、俯仰角、侧倾角、加速度等)进行融合处理,得到掘进机车身的姿态及位置信息,其原理如图2所示。另外,车身位置信息结合截割臂升降、回转、伸缩油缸位移传感器通过车载控制器进行截割头相对于巷道的位置信息[4]。截割头位置信息是断面自动截割成型的重要数据信息。车身姿态和位置信息是进行车身自主纠偏和防碰撞的重要数据信息。数据通过构建完毕的掘进机模型可以得出截割机构的俯仰角和回转角。

图2 惯性导航仪原理图

3.2 断面定义及路径规划设计

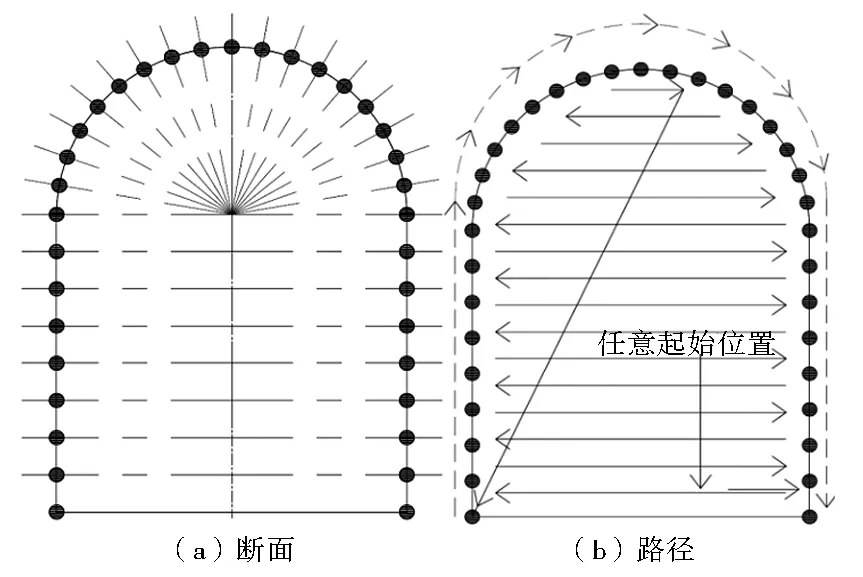

煤矿巷道断面一般有弧顶、平顶、斜顶式三种,仅在弧线段数、直线段数和直线斜率方面有区别。基于以上特性,利用直线按间距分段和弧线按角度分段相结合的方法对断面的轮廓在PLC内进行模型搭建。另外,断面自动成形分为逐行扫描阶段和边界扫描阶段。逐行扫描完成断面的初成形,边界扫描完成断面的精细化边界修帮。控制逐行扫描间距可以对成形断面的平整度进行调整。所设计的断面定义及路径规划如图3所示。

图3 断面定义及路径规划

3.3 环境监测、安全保护关键仪器设备选型设计

3.3.1 粉尘监测仪器选型设计

粉尘传感器主要实现对煤矿井下呼吸性粉尘的在线监测。传感器具有呼尘分离效果好算法先进准确度高额定工作电流小传输距离更远等显著特点。为此,针对此工作面,在工作面上安装了GCG1000(X) 粉尘浓度传感器,传感器数量根据监测要求确定,粉尘传感器主要技术参数有:①粉尘浓度测量范围为0.1~500 mg/m3;②粉尘浓度测量误差不大于±15%.

3.3.2 甲烷气体监测仪器选型设计

矿用低浓度甲烷传感器主要适用于煤矿井下和其它具有爆炸性气体(甲烷混合物、煤尘)场合,可用于井下大中型采掘设备和其它机电设备上,连续监测设备附近风流中的瓦斯浓度,也可用于固定场合,当瓦斯浓度达到或超过报警点时,传感器立即发出声、光报警信号。故选用了GJC4(B)型矿用甲烷传感器,该传感器采用高性能热催化元件、微电脑数字技术和新型电子器件,性能稳定,门限准确,反应迅速,精度高。使用方式采用人性化设计,软调节技术,操作简单,使用方便。其工作温度为(0~40)℃,测量范围:(0.00%~4.00%)CH4,响应时间≤20 s,传感器工作电压(9~24)VDC,传感器的传输距离 ≤2 km.

3.4 危险区域人员识别技术分析

为提高危险作业区域人员的保护力度,设计了一种危险区域人员识别技术。该技术采用在掘进机车身上加装热释红外传感器、精准定位等模式,对进入探测范围内的人员进行感应,对进入危险区域人员近感探测,开机前及运行过程中,监测到人员时,5 m范围内停机,声光报警器报警;同时,将误闯信息传递至监控平台上,实现对相关信息的实时显示及报警,危险区域人员识别示意如图4所示。

图4 危险区域人员识别示意

4 实际应用评价

为进一步验证此掘进机中集控系统的综合性能,按照《全省煤矿智能化建设基本要求及评分方法(试行)》要求,对该系统进行了实际应用及评价打分验证。该系统在实际应用过程中,整体运行良好,智能化程度较高,系统可靠性及稳定性较好;建立了在地面以及井下建立远程控制系统,实现一键启动及智能操作;同时,该系统自带瓦斯传感器,增加了粉尘传感器,实现了对井下环境数据智能分析及检测;也实现了整个掘进过程的自主导航、坡度追踪和自动截割等功能;通过与锚杆钻车的配合使用,实现全机械化作业,掘进速度满足矿井采掘接替要求。经玉溪煤矿相关人员评价,该系统的综合评分为76.34分,相对较高,达到了工作面中掘进机的智能化掘进作业要求。

5 结 语

以玉溪煤矿工作面掘进机为例,在分析当前煤矿工作面掘进过程中存在问题的基础上,开展了掘进集控系统的总体设计及关键分系统设计研究,并对该系统进行了实际应用评价。该集控系统运行良好,智能化程度较高,实现了整个掘进过程的多项自动控制及操作;整个掘进机设备的掘进效率明显提高,达到了预期要求。该系统的应用设计有效支撑并完善了掘进机设备及整个工作面的智能化程度,实际应用价值较大。