除尘风机轴承轴向振动大原因分析及改进

2023-01-06林子钰

林子钰

(福建三钢闽光股份有限公司炼铁厂,福建 三明 365000)

炼铁厂5#高炉出铁场除尘风机是炼铁环境除尘系统重要的设备,除尘风机通过电机带动叶轮高速旋转使叶轮对流体做功,流体获得机械能,从而使除尘系统产生压差和吸力,将出铁场的含尘烟气通过管道吸入布袋除尘器完成烟气净化。除尘风机是否可靠、稳定地运行会影响炼铁的环境除尘效果。

1 风机存在轴承轴向振动大的问题

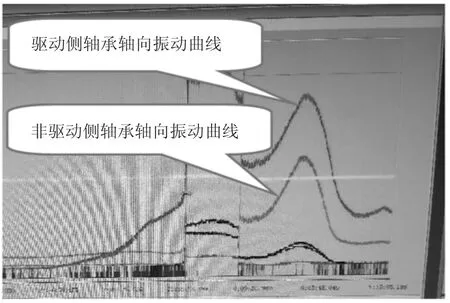

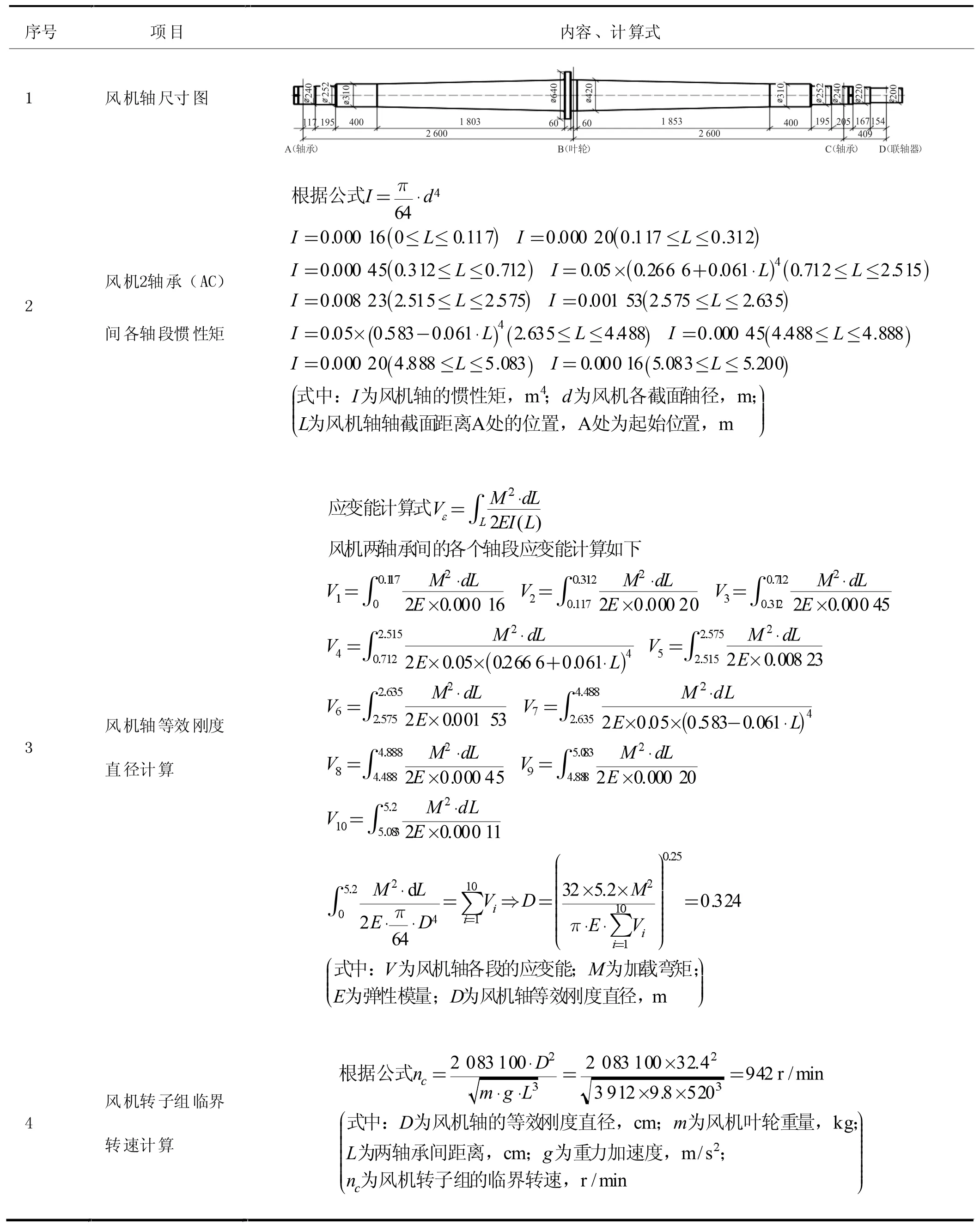

炼铁厂5#高炉出铁场除尘风机于2018年11月18日投入使用,风机运行期间,轴承振动尤其是轴向振动值经常无规律增大,增大后又毫无规律自行恢复到正常值,且风机转速越高其轴向振动值增大的现象越频繁,轴承振动监测(图1)显示:驱动侧轴承轴向振动峰值达220 μm,非驱动侧轴承轴向振动峰值达170 μm(图2)。

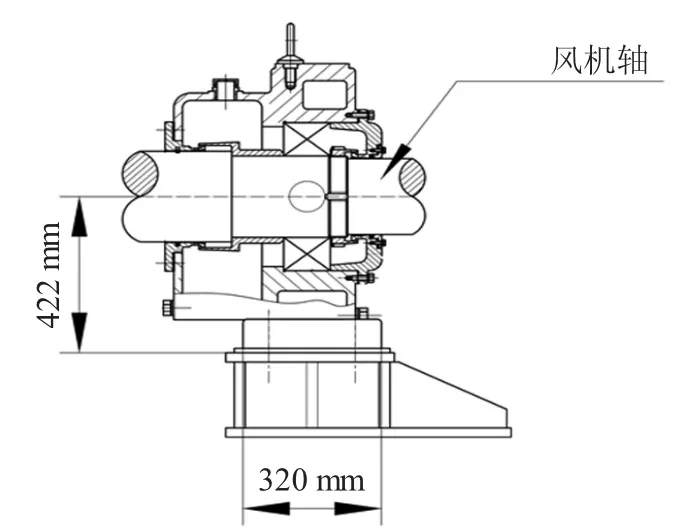

图1 风机轴承监测点、轴承座

图2 风机轴承振动曲线

轴承振动值大会导致风机故障报警停机,严重影响了炼铁出铁场的环境除尘和风机运行安全,解决轴承轴向振动大的问题,使风机安全平稳运行,是炼铁安全生产和环境保护的迫切要求。

2 风机轴承轴向振动大的原因分析

2.1 原因分析

2.1.1 风机安装问题

引风机轴系不对中会引发风机轴向的振动,但经过现场复核风机安装数据,其不对中误差在允许范围内,所以风机安装问题不是导致本机轴承的轴向振动值大的原因。

2.1.2 轴承座紧固螺栓预紧力问题

轴承座的螺栓预紧力不足、不均匀及油渍和杂质渗入轴承座结合面,减小了结合面摩擦力会导致轴承座刚度不足,使风机轴向振动值大,经过现场检查风机轴承座上盖的紧固螺栓和轴承座与钢底座的紧固螺栓均无松动,且轴承座与钢底座结合紧密无缝隙、油渍和杂物(图1)。所以轴承座紧固螺栓预紧力不足、不均匀也不是导致本机轴承轴向振动大的原因。

2.1.3转子组轴系临界转速问题

风机轴承振动故障的主要原因是风机的实际转速接近风机的临界转速,导致风机运行稳定性差,造成风机异常振动。为避免风机转子组轴系产生共振,现在的风机转子组轴系的临界转速设计值要求不小于风机设计转速的1.3倍。

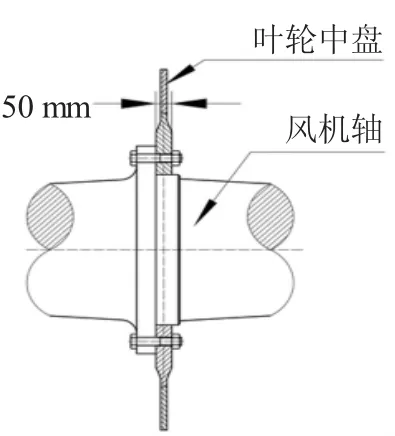

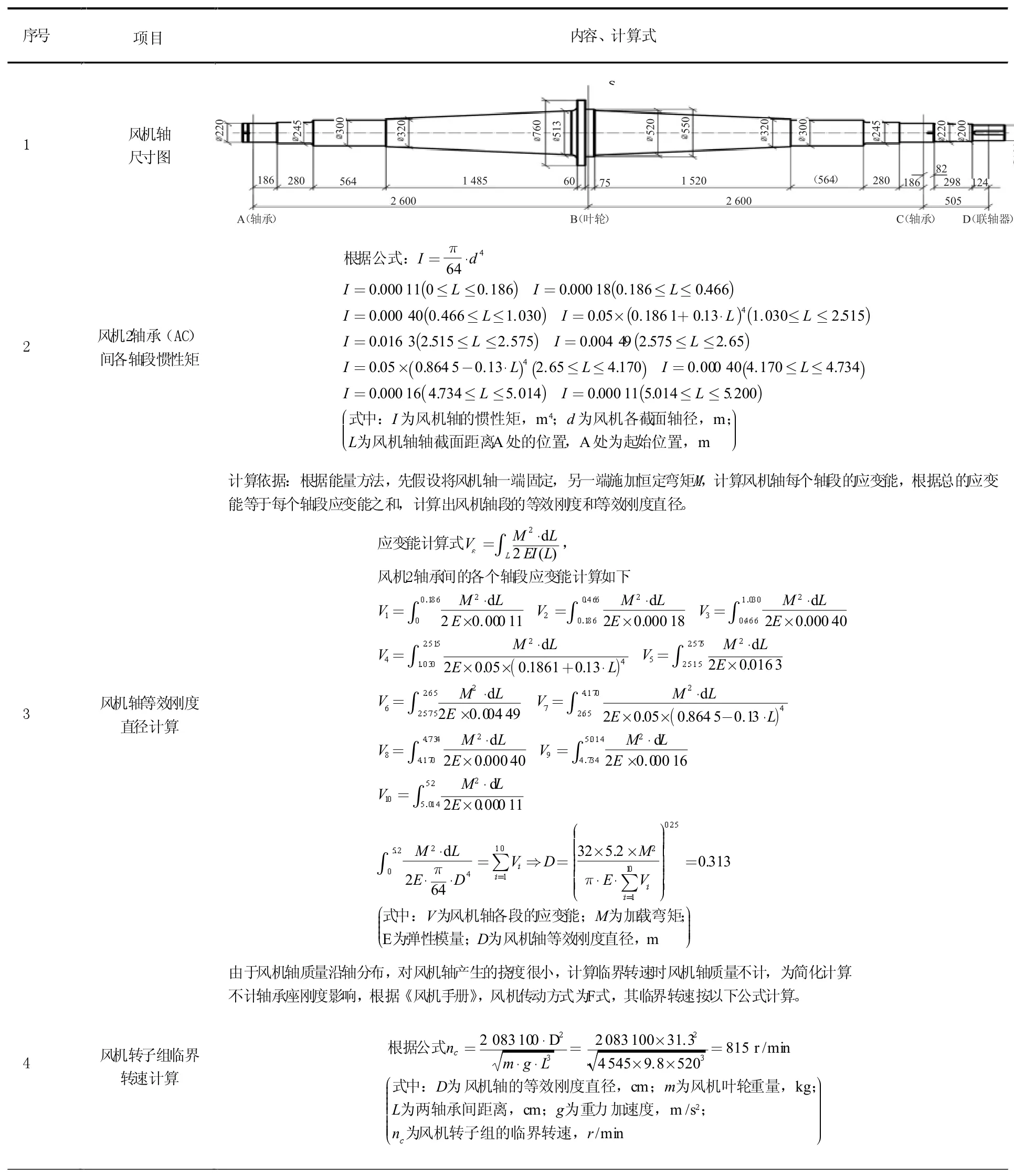

临界转速的计算一般采用三维建模和有限元分析,分析了离心风机临界转速的建模和有限元分析计算方法,其建模时是将风机轴与叶轮组合成整体构件,通过分析转子轴系的刚度及质量分布计算出转子组的临界转速。观察现转子组结构,发现风机轴与叶轮是通过叶轮中盘传递扭矩的,风机轴与叶轮仅通过中盘的螺栓连接,中盘的厚度仅为50 mm(图3),根据现风机转子组的结构,计算分析了在考虑叶轮刚度和不考虑叶轮刚度的2种情况下,风机转子组轴系临界转速度计算结果的不同;所以计算转子轴系刚度时应将叶轮分离,因为中盘和叶轮对风机轴的抗弯刚度没有增强作用,将风机轴与叶轮组合成整体构件计算转子组轴系的临界转速的方法会造成临界转速的计算结果偏高,从而影响了风机轴刚度的设计和校核。

图3 风机轴与叶轮连接结构

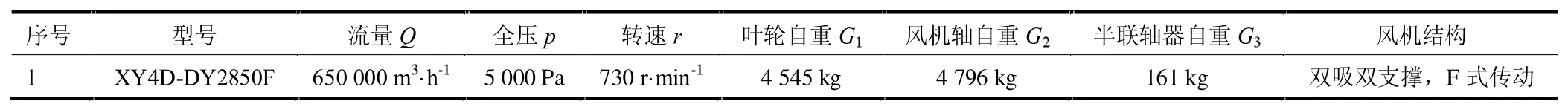

根据上述情况重新计算风机转子组的临界转速,风机设计计算参数见表1,风机转子组临界转速计算见表2,重新计算得出风机的临界转速为815 r/min,临界转速仅为设计转速的1.11倍,未满足临界转速设计值要求不小于风机设计转速的1.3倍,风机轴刚度不良,风机转子组在运行中容易产生较大的振动。

表1 风机设计计算参数

表2 风机转子组临界转速计算

2.1.4 转子组轴系轴承座刚度问题

轴承座刚度低会导致风机轴向振动,现转子组轴系轴承座如图4所示,其宽度与轴承中心高度的比值为0.73,高度偏大,轴承座刚度偏低也是导致风机轴承轴向振动大的原因之一。

图4 原风机轴承座示意

2.2 原因确定

风机转子组的主轴和轴承座组成的转子组轴系的刚度设计过低,导致其临界转速低,风机运行的实际转速靠近风机临界转速,风机运行稳定性变差,实际转速越高越接近临界转速,风机稳定性越差,在风量负荷波动等外力激励下风机转子组振动变大,又因为轴承座刚度低,加剧了轴承座的振动尤其是轴向振动,导致振动值大。

3 改进措施

(1)增加转子组轴系的刚度提高临界转速,使风机平稳运行增加转子组轴系的刚度即增加风机轴的抗弯刚度和轴承座的宽高比。

(2)优化风机叶轮设计,使风机叶轮重量减少。

4 风机转子组轴系改进后刚度和临界转速计算、分析及对比

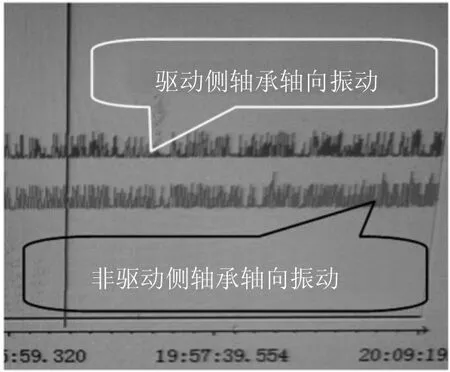

4.1 新风机转子轴系临界转速计算、分析

改进后新风机的设计计算参数见表3,风机转子组临界转速计算见表4,风机转子组轴系的临界转速为942 r/min,临界转速为设计转速的1.29倍,基本满足临界转速设计值不小于风机设计转速的1.3倍[4]的要求,风机轴刚度较原风机大幅提高,但出于成本考虑风机轴临界转速的设计值处在刚性轴临界点上。新风机改造更换投用后,运行平稳,偶尔发生轴承轴向振动值增大现象,但振动峰值不超过60 μm,在允许范围内,这也证明了风机的临界转速不小于风机设计转速的1.3倍的合理性。

表3 新风机设计计算参数

表4 新风机转子组临界转速计算

4.2 新风机转子轴系的轴承座和叶轮改进情况

改进后新风机的轴承座(图5),其宽度与轴承中心高度的比值为1.0,刚度比原风机轴承座提高了;新风机的叶轮直径为2 700 mm,原风机叶轮直径2 850 mm,新风机叶轮重量比原风机减小了633 kg,新风机的轴承座和叶轮的改进增强了风机转子组轴系的抗振能力。

图5 新风机轴承座示意

4.3 风机转子组轴系的参数对比(表5)

表5 风机转子组轴系参数对比

改进后新风机的临界转速、轴承座刚度及叶轮设计都优于原风机。

5 结论

风机的主轴、叶轮和轴承座组成的转子组轴系刚度不良,导致临界转速过低,风机运行的实际转速接近临界转速,风机运行稳定性差,在风量负荷波动等外力激励下,风机转子组振动增大,轴承座刚度不良,加剧了轴承轴向振动导致轴向振动值大幅增大;当激励消失后,轴承振动值又恢复了正常,这与现场反馈的轴承轴向振动故障特征是相符的。最终通过对风机的转子组轴系的主轴、叶轮和轴承座部件进行改进,更换了风机,使风机轴承振动故障得到有效地解决。

6 结束语

新更换的炼铁厂5#高炉出铁场除尘风机,于2021年5月28日开机运行,整体运行情况良好,风机轴承的水平和垂直方向及轴向的振动值在正常范围内(振动曲线平稳,如图6所示)。通过提高风机转子组轴系的刚度,优化叶轮的重量,有效地解决了风机轴向的振动值超标问题。对风机转子组轴系刚度、临界转速计算校核的方法,为今后风机选型中评判风机转子组轴系的设计是否优良提供了参考,也为治理风机轴承振动值超标提供了方法和参考。

图6 新风机振动曲线平稳