某雷达发射机高功放驱动功率过大问题分析与解决

2023-01-06石建平

高 钰,李 婧,石建平,王 龙

(63623部队,甘肃 酒泉 735000)

雷达发射分系统是连续波高精度测速设备的重要组成部分,主要任务是完成上行射频信号的产生、放大、滤波和馈送。高功放分机是发射机的核心部分,主要由供电电路、驱动监控单元、功率放大单元(6个)、功率分配移相器和功率合成耦合检波器等部分组成,主要完成上行射频信号的功率放大、功率控制和信号滤波等任务。针对高功放B机在闭环输出700 W功率时发生驱动功率过大报警的现象,通过分析和测试,应用合理有效的诊断方法,很快发现了问题原因,并制定了解决措施。经过拆机维修和整改,高功放驱动功率过大告警现象消失,顺利通过了后期各项任务联试和实施。但在设备运行保障、系统故障排除方面缺乏足够多的经验,对此需要在实践中不断加以归纳与总结。本文将以此次故障的分析和解决探讨适应测控雷达排除故障的一般原则和方法。

1 高功放分机组成与原理

雷达发射分系统高功放分机主要完成规定要求的功率放大、设置、调整和自动稳定功能,且具有完善的监控和安全保护功能。其分为A机和B机,每个分机主要组成包括驱动控制模块、收阻滤波器、功率分配移相器、功率放大单元、功率合成器和双向定向耦合器等。

高功放分机工作原理是:射频激励信号送入驱动监控单元,经驱动放大和电平控制后送入功率分配移相器进行等幅同相分配,分别送入六路功率放大单元,由功率放大单元进行功率放大,最后由功率合成器进行功率合成,从而获得大于700 W的高功率上行射频信号输出。

1.1 驱动控制模块工作原理

驱动监控单元是发射分系统高功放的重要组成部分,其完成对上行射频信号的驱动放大、高功放分机的监控功能,包括监控组件、驱动控制模块和电源等部分。

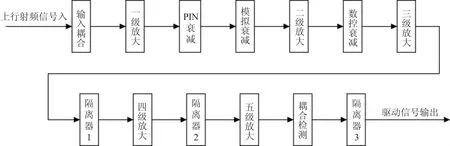

其中,驱动控制模块用来实现对上行射频信号的驱动放大和电平控制功能,其组成如图1所示。上行射频信号经五级的功率放大后,达到规定要求的功率增益和驱动功率输出指标,完成驱动放大功能;在多级放大链的合适位置串接PIN衰减器、数控衰减器和模拟衰减器,用以实现停发功率、功率设置、功率调整和功率稳定等整机功率电平控制功能;同时,通过耦合检测电路给出驱动功率信号的监视和显示信息及模块的故障检测信息。

图1 驱动控制模块组成框图

1.2 功率放大单元工作原理

功率放大单元主要用来实现高功放分机规定要求的功率放大功能,在前级驱动放大输出信号的基础上提供足够高的功率增益和输出功率。

首先将驱动分路信号进行两级预放,然后进行分路,分路后再进行功率放大与合成,经耦合、隔离后,最终输出大于160 W的功率信号;偏置电路为各级放大器提供正确的电源供给;耦合检测及控保电路能够为功率放大模块提供可靠的安全保护,同时给出模块输出功率、反射功率的监视和显示信息及模块的故障检测信息。

2 高功放驱动功率过大问题的分析与解决

2.1 问题现象及分析

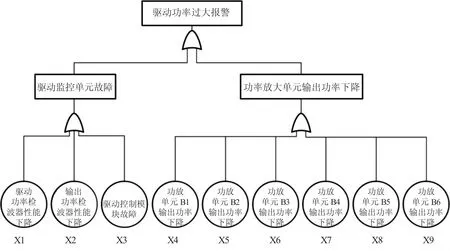

连续波雷达高功放B机在闭环输出700 W功率时发生驱动功率过大报警。根据发射机工作原理和信息流程,首先检测上行射频信号功率是否正常,使用功率计测量得出输出正常的结论。因此,故障定位于高功放分机内部。然后根据高功放分机工作原理,绘制故障树,故障树依据获取的故障征兆和故障树节点间的正向逻辑关系,借助节点式或门结构表示方法逐层进行推理,直到达到故障树根节点或推理终点为止。如图2所示。

图2 连续波设备发射机高功放B机闭环输出700 W时驱动功率过大告警故障树

由故障树可知,引起驱动功率过大报警的原因可分为2类。

(1)驱动监控单元故障,包括驱动功率检波器性能下降、输出功率检波器性能下降和驱动控制模块故障,即X1、X2和X3。

(2)单个或者多个功率放大单元输出功率下降,即X4—X9。

第一类原因,由于检波器和驱动控制模块整体封装的原因,无法从电路原理判断是否出现故障,故采用替代法判断是否存在故障。从高功放A机驱动监控单元拆卸检波器和驱动控制模块,代换B机监控单元驱动功率检波器、输出功率检波器和驱动控制模块,设备开机输出700 W功率闭环后故障依旧。通过替代法,排除引起驱动功率过大报警的第一类原因。

第二类原因,包括单个或者多个功率放大单元输出功率下降,即X4—X9。由于测试仪器的局限,无法直接测量单个功率放大单元增益值,因此不能直接逐个排除X4—X9等6项原因。为此,采取间接法进行比对单个功放单元电流值和输出功率。

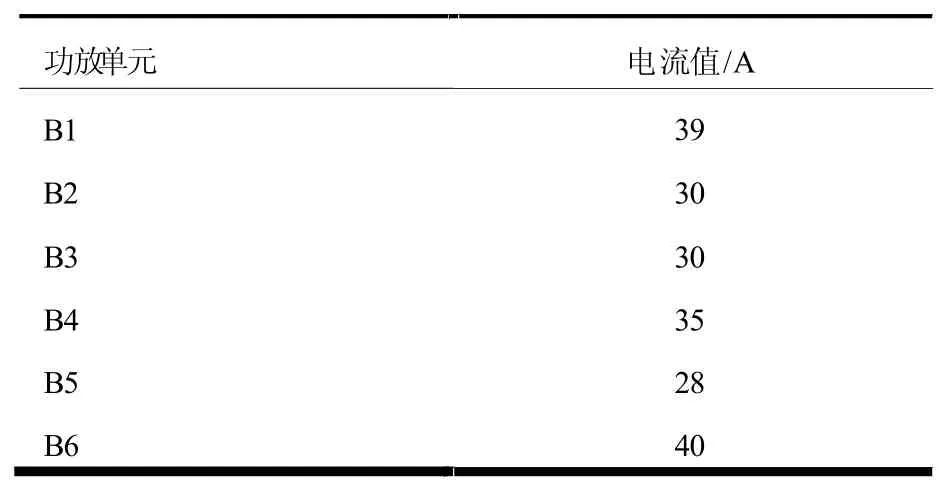

首先,使发射机工作在“小信号B-XXMHz-高功放B机-负载”模式下,ALC闭环输出功率100 W,记录此时各功放单元的电流值,见表1。

表1 高功放B机闭环输出100 W时各功放单元电流值

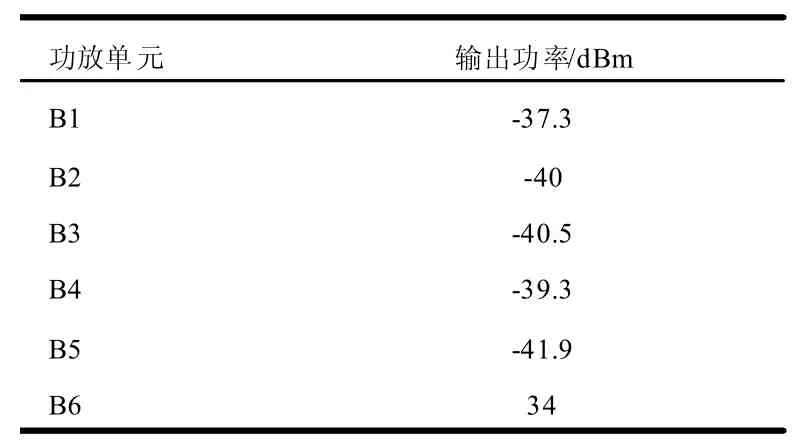

其次,采用微波信号源和频谱仪测量单个功放单元输出功率值。测试方法如下:首先将微波信号源信号E4428C输出端口连接至六分路器输入端的滤波器信号输入口,将高功放B机功率合成正向耦合输出,端口连接至频谱仪AV4032B信号输入口,线缆连接如图3所示;然后设置微波信号源E4428C输出信号频率为XXMHz,功率大小值为20 dBm,依次开启单个功放单元,记录单个功放单元工作条件下的耦合口功率测试值,见表2。注:信号源连接电缆衰减大约2.1 dB,频谱仪连接电缆衰减

图3 单个功放单元输出功率测量线缆连接图

表2 高功放B机单个功放单元工作条件下正向耦合口功率测试值

大约3 dB,功率合成正向耦合口衰减50.45 dB。

从表1可知,高功放B机闭环输出100 W时功放单元B5工作电流值最小;从表2可知,功放单元B5输出功率测试值同样为最小,由此判断功放单元B5存在故障的可能性非常大。

功放单元B5内部微带电路原理如图4所示。图中,A1为12 W固态功放模块,A2、A3、A4、A5和A6为60 W固态功放模块。A1和A2将驱动信号进行两级预放,然后进行分路,分路后再由A3、A4、A5和A6进行功率放大与合成,经耦合、隔离后,最终输出160 W的功率信号。由表1和表2结果可知,固态功放模块A1和A2不存在问题,否则无法输出功率;另一方面,功放单元B5电流值和输出功率最小,怀疑固态功放模块A3、A4、A5和A6其中某一个或者几个出现损坏现象。因此,需要检查固态功放模块A3、A4、A5和A6是否存在问题。

图4 功率放大单元B5内部微带电路原理图

拆开高功放B机功放单元B5抽屉,打开内部微带电路盖板,立即闻到电路烧焦的气味,固态功放模块A4输出管脚处微带电路板被灼烧变黑,输出管脚与微带线断路;固态功放模块A3、A5、A6输出管脚焊锡不同程度存在汽化、烧黑、不规则变形现象,如图5所示。固态功放模块A4输出管脚与微带电路断路,从而使功放单元B5电流小和输出功率偏小。至此,可确定功放单元B5输出功率下降(X8)为驱动功率过大告警原因之一。

图5 高功放B机功放单元B5抽屉实物图

经过拆机,确定了高功放B机驱动功率过大报警的原因:功放单元B2、B3、B4和B5内均存在一个固态功放模块输出管脚断路,造成4个功放单元输出功率下降,从而引起高功放B机闭环输出700 W功率时驱动功率过大报警。

分析固态功放模块输出管脚焊点处断路以及焊锡不同程度存在汽化、烧黑、不规则变形现象的原因,主要是由于温度过高。而引起温度过高的原因主要有2方面。

一方面是器件设计和散热设计缺陷:60 W固态功放模块A3、A4、A5和A6均为TIM5359-60SL,该模块输出管脚宽度仅为0.7±0.05 mm,厚度为0.1±0.05 mm,管脚横截面积约为0.07 mm2,输出管脚焊点横截面过小且散热不良导致焊点自身热阻较大;固态功放模块长时间工作在12~16 A的大电流条件下,焊点热量不断聚集,温度急剧上升,当温度超过200℃时将导致管脚处焊锡发生汽化、烧黑、不规则变形甚至断路现象。

另一方面是焊接工艺问题:焊接是电子产品组装过程中的重要工艺。焊接质量的好坏,直接影响电子电路以及电子装置的工作性能。固态功放模块输出管脚宽度和厚度均非常小,当电路连接时出现虚焊、焊接温度过高或者过低都有可能使焊点质量变差,从而增加焊点的热阻。当固态功放模块长时间大电流工作时,热量不断聚集,焊点温度急剧上升,会导致管脚处焊锡发

生汽化、烧黑、不规则变形甚至断路现象。

2.2 解决措施

经过综合分析与解决,高功放B机在闭环状态输出700 W功率时驱动功率正常,故障现象消失,解决措施如下。

(1)更换功放单元被灼烧断路的微带电路板以及相应的固态功放模块,掌握过程关键项控制,提高设备检修工作效率。

(2)使用脱脂棉蘸酒精擦拭所有固态功放模块输入输出管脚焊锡,优化焊接工装,提高焊接一致性和稳定性。

(3)测试检查各功率放大单元固态功放模块线电路状态良好情况,并定期进行检查维护,加强技术技能,提高解决故障能力。

采用故障树的节点式知识表示方法和过程推理机制处理了设备的故障,也有了一定的思路和解决问题的决策。故障树分析法和故障诊断方法,对于解决故障问题,得到了充分的应用。因此,对于测控雷达故障诊断问题来说,故障排除的一般原则和方法是十分必要的。

3 测控雷达故障排除的一般原则和方法

3.1 故障排除的一般原则

雷达设备在执行任务时,会发生各种各样的故障。虽然故障的发生存在偶然性,似无规律可循,但是无论多么复杂的故障都有其发生的机理及原因,这是其必然的一面。因而,总结故障发生及排除的一般规律,对于快速定位和排除故障、不推迟任务程序有着很重要的意义。对排除故障而言,好的分析方法就意味着成功了一半。因此在雷达驱动功率过大问题排除实际故障时,根据高功放的工作原理和岗位工作经验,总结遵循“先状态后设备”“先电缆后仪器”“先外围后核心”的一般性故障排除原则,也是故障定位与分析过程中的一般性原则。

(1)先状态后设备。所谓“先状态后设备”,是指故障现象发生后,应首先检查设备状态参数设置是否正确、操作动作是否失误、时机是否恰当和面板状态是否正常等,然后再检查设备是否出现故障。也就是说,故障的分析与定位应先排除人为及外部因素。当确定人为及外部因素无影响时,再分析设备相关部件。

(2)先电缆后仪器。在确定无人为失误的情形下,若故障依旧,应先对电缆插接情况进行检查,无误时再对仪器工作状态进行检查。多次故障原因分析表明,相当一部分故障是由电缆插接方面的原因引起的,均是通过对电缆、插头插接情况进行更正得以排除。

(3)先外围后核心。所谓“先外围后核心”,是指将故障分为外围设备和核心设备两部分来分步查找原因,即发生故障时先对外围设备进行检查,这包括外围控制保护电路、电源和电缆接口等,若依旧未能发现故障原因,则进一步从核心设备本身查找原因。此处将故障一分为二,是因为从设计可靠性角度上讲,核心设备各部件质量要求较外围设备高。

3.2 故障排除的方法

由于雷达设备是一个集机械、电子和电气等一体化的复杂结构,因而可能会出现各种突发故障,需要在最短时间内探明原因并排除,为了做到这一点,除了熟悉整个系统的工作流程,掌握系统的运行状况,再结合上述故障排查处置方法,进行综合归纳与总结,为圆满完成实验任务打牢基础。

(1)例推法。例推法也叫倒推法,即通过对故障现象的分析来查找故障原因。这种方法的优点是故障现象明确、分析思路清晰直观。

如某设备进行指示单元检查时,控制面板上的“A、B”灯全部不亮,加电无法开启该单元设备。从电路原理分析得知,以上两个现象同时说明一个问题,即该单元设备电源无输出,需要检查该电源输入是否正常,经检查发现保险管烧坏,更换后所有指示灯恢复正常,设备加电开启正常。

(2)排除法。排除法就是对故障发生的原因进行列举,排除掉导致故障可能性较小的原因,逐步对故障进行定位。这种方法是故障原因查找时较为常用的一种方法,因为某个故障的发生往往可能是多个原因导致的,而分别对这些原因加以确定的难度往往也是不一样的,某些原因通过更换备件或备机来确定,某些原因也可通过对相关指标的测量来确定。通过对所有可能原因的逐一分析找出可能性较大的。为了直观及分析方便,亦可画出故障树来对所有原因进行甄别。

(3)替换法。通过用插件板、仪器、备件或整台仪器来更换故障相关配件,结合故障机理分析,加速故障定位。相关器件的更换可考虑采取“先易后难”“先电缆后仪器”“先外围后核心”“先整体后部分”的原则,逐步缩小可能故障原因范围。当故障原因不明确,存在的疑点较多时,这种方法是简单、有效且快捷的故障定位方法。

(4)试探法。试探法是指为获得足够的故障相关信息,而对故障相关项目和内容有目的、有选择地加以测试,从而确定故障点的一种方法。在分析排除故障时,若是故障相关信息较少会使故障分析显得困难。此种情况下,有计划地对相关环节进行测试和试探,获取和掌握更多的故障信息,为故障分析提供信息支撑。

故障的处置依情形而定,没有固定的模式。通常情况下,按应急预案进行处置。而应急预案之外的情形下处置故障:若是故障会对仪器和设备造成损害,应立即断电。若非则首选保持状态以观察和记录。

4 结束语

雷达设备是基地航天任务重要的测控设备之一。雷达的可靠性和稳定性直接关系到任务成功与否。虽然顺利排除了此次雷达发射机驱动功率过大问题,圆满完成了后期的所有任务,但在后续工作中仍然要结合高功放驱动功率值、ALC闭环电压值、各功放单元电流值以及功放单元正反向耦合功率值,加强对发射机各功放单元状态的监视,运用日常积累的工作经验,掌握一定的技巧和方法才能及时发现问题隐患并及时排除故障,使设备更快地恢复正常运行,确保各项试验任务圆满完成。